噪声分析在水电机组故障诊断中的应用

唐拥军,周喜军,张 飞

(国网新源控股有限公司技术中心,北京 100161)

0 引 言

噪声是一种声音,是由物体的机械振动而产生的。振动的物体称为声源,它可以是固体、气体或液体。水电机组运行过程中主要受机械、电气与水力三种因素的耦合作用,因此,水电机组噪声中汇聚了机械、电气与水力三方面产生的噪声信息,例如,水轮发电机转动部件旋转产生的各种机械噪声、发电机电磁力产生的电磁噪声及水轮机流道中各种水流撞击、脱流、卡门涡、空化等水力产生的噪声。而这是振动摆度或压力脉动传感器不具备的。不过,机组出现明显故障时,噪声可能是由机械、电气与水力三者中两项或一项为主而产生的,例如,水轮机转轮叶片出水边的卡门涡与叶片共振而出现的高频啸叫声、导叶严重过流不均时的水流与转轮动静干涉而产生的剧烈噪声、迷宫环间隙不均匀而出现的不平衡侧压力所引发的低频噪声。因此可以利用噪声信号来对机组出现的故障进行分析与诊断。本文用三个实例来说明噪声测试在三种典型故障分析中应用。

1 应用实例一

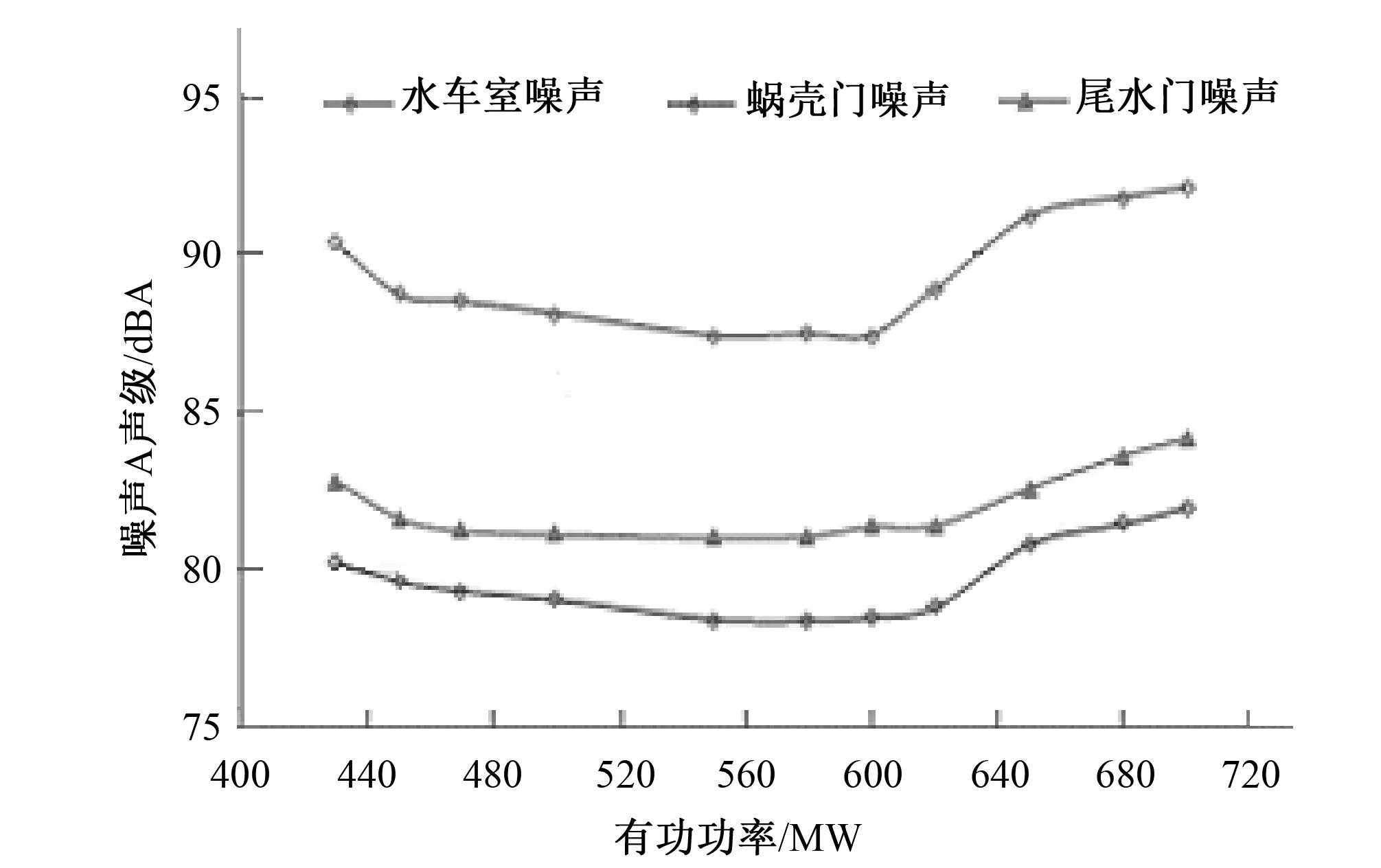

某巨型混流式水电机组在做变负荷试验时进行了噪声测试,噪声测点布置在蜗壳进人门、水车室与尾水进人门处。测得的三处噪声A声级与有功功率关系曲线如图1所示,3处噪声频域瀑布图如图2~图4所示。

图1 机组噪声A声级与有功功率关系曲线

图4 尾水门噪声频域瀑布图

由图1可知,噪声A声级与有功功率大致呈“V”字形,小于450 MW与大于620 MW负荷的范围内噪声相对较大,不过三处噪声A声级均小于95 dBA,从中不能发现异常情况,然而从图2至图4可以看出,430~500 MW负荷范围内出现了112 Hz左右的频率成分,水车室噪声中112 Hz左右频率成分幅值最大,蜗壳门与尾水门噪声中112 Hz左右频率成分幅值相差不大,是水车室噪声的1/3左右。考虑到压力波顺水流传播衰减要慢些,逆水流传播衰减要快些,由此可以推测,噪声源位于流道中的蜗壳与水轮机转轮之间。又430~500 MW负荷范围内112 Hz频率基本保持不变,因此可判断出是导叶出水边的卡门涡引发的共振现象。后来机组检修期间,固定导叶出水边作了修型处理,该问题得到解决,这说明推理分析正确。

2 应用实例二

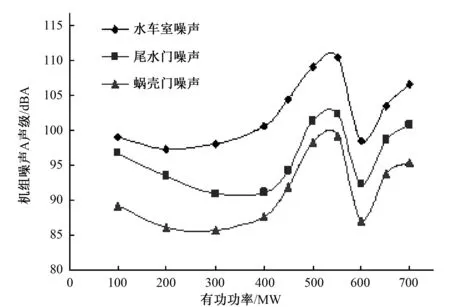

某巨型混流式水电机组在启动调试期间做带负荷试验时,机组在300~700 MW负荷范围内出现了异常的高频啸叫声。机组噪声A声级与有功功率关系曲线如图5所示,机组噪声频域瀑布图如图6~图8所示。

图5 机组噪声A声级与有功功率关系曲线

图6 蜗壳门噪声频域瀑布图

图7 水车室噪声频域瀑布图

图8 尾水门噪声频域瀑布图

由图5~图8可知,机组在负荷大于300 MW后出现的异常啸叫声是320 Hz左右频率成分引起的,且随着负荷的增加而增大,在550 MW负荷附近有最大值,在600 MW负荷处明显减小,不过在负荷大于650 MW后,又出现了440 Hz左右频率成分引发的高频啸叫声。

水车室与尾水门噪声中320 Hz左右频率成分幅值相差不大,而蜗壳门噪声中320 Hz左右频率成分幅值约为水车室噪声的一半,这说明,噪声源在流道中的水轮机转轮附近,考虑到啸叫声是320 Hz与440 Hz的高频,且在300~550 MW负荷范围内啸叫声一直为320 Hz左右频率,650~700 MW负荷范围内改为440 Hz左右频率。因此可以推断出320 Hz与440 Hz左右频率是叶片出水边的卡门涡与转轮叶片的共振频率。后来,转轮叶片出水边作了修型处理,异常啸叫声得到解决,这与推理分析相吻合。

3 应用实例三

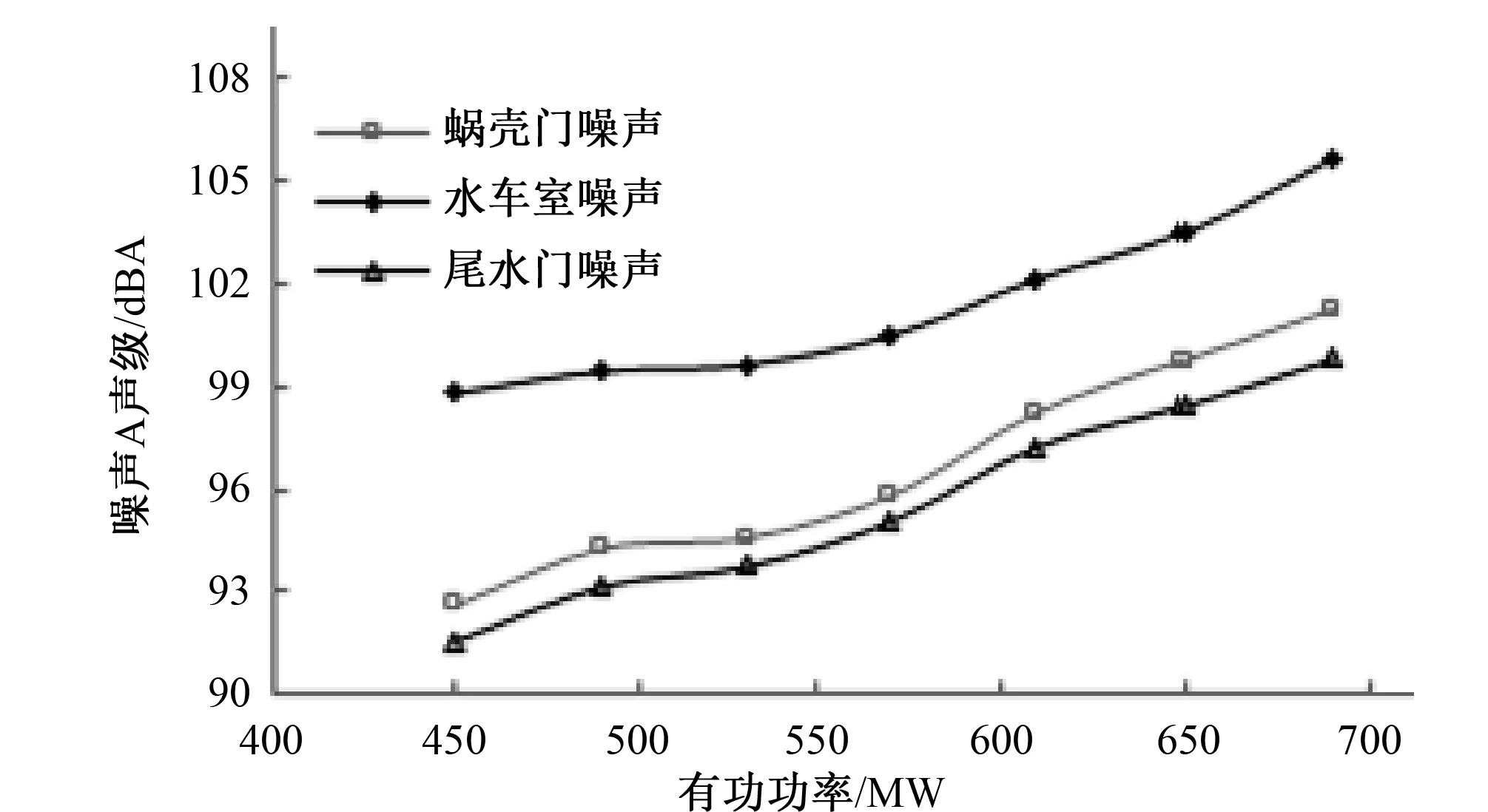

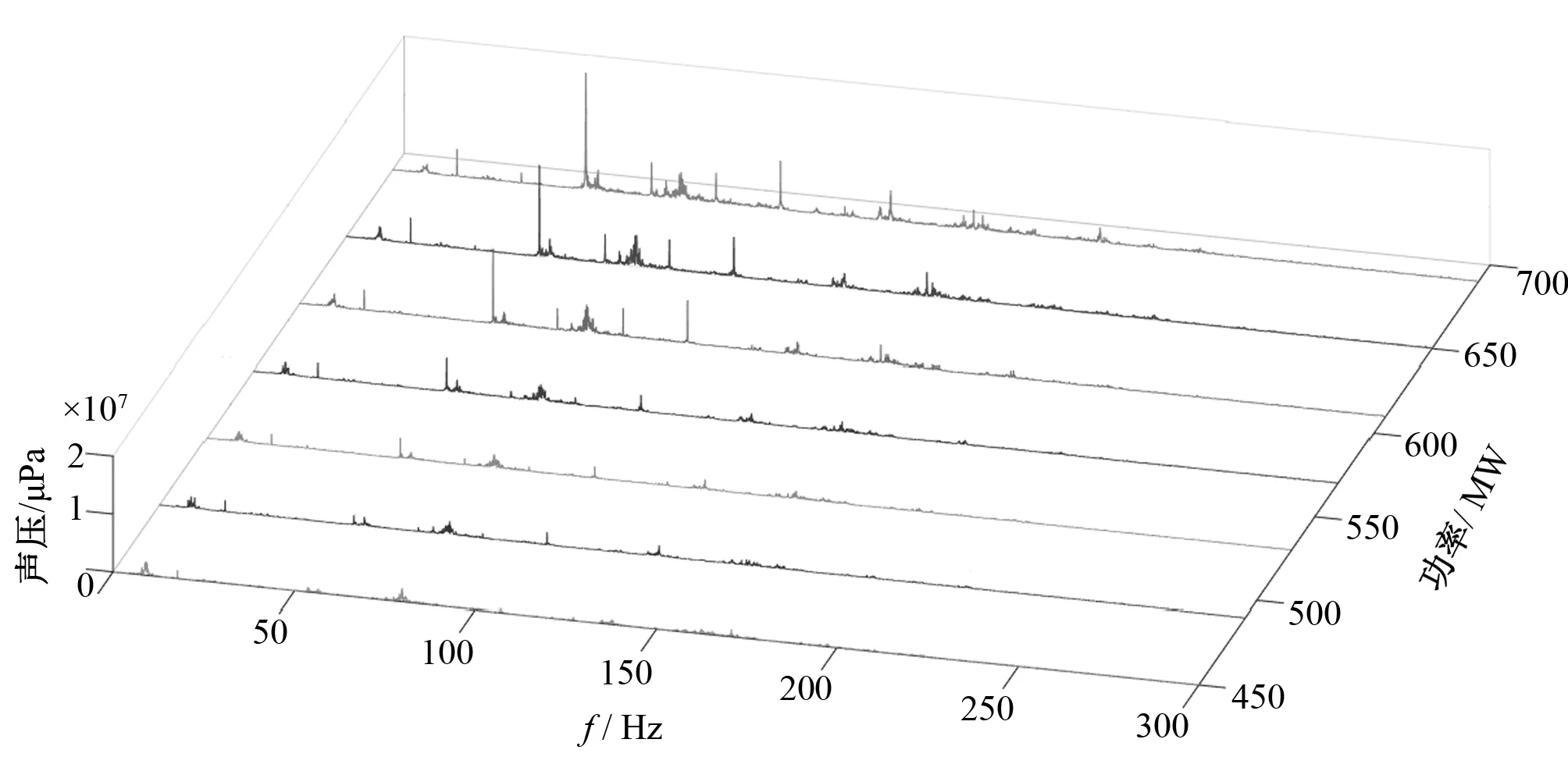

某机组运行时出现了强烈的振动与噪声,严重威胁着机组的安全运行。为了查明原因和分析解决问题,对机组进行了一次变负荷试验。机组基本参数为:额定出力 700 MW,额定水头84 m,机组转速71.43 r/min,叶片数 15个,活动导叶数22个。试验测点除压力脉动外,还测试了蜗壳门、水车室与尾水门处的噪声,下面用噪声信号来分析机组故障原因。

蜗壳门、水车室及尾水门处噪声A声级与有功功率关系如图9所示,三处噪声频域瀑布图如图10~图12所示。由图9可知:机组噪声A声级随有功功率总的变化趋势是随着有功功率的增加而增大,690 MW负荷时,水车室噪声A声级约为106 dBA,蜗壳门噪声A声级约为101 dBA,尾水门噪声A声级约为100 dBA,远超相关国家标准规定值。

图9 机组噪声A声级与有功功率关系曲线

图10 蜗壳门噪声频域瀑布图

图11 水车室噪声频域瀑布图

图12 尾水门噪声频域瀑布图

由图10~图12可知,蜗壳门处噪声的主频为53.55 Hz,是3倍叶片过流频率(3×叶片数×转频=3×15×1.19=53.55 Hz),且随着负荷的增大越发明显;690 MW负荷时水车室噪声主频也为3倍叶片过流频率,其分频幅值与蜗壳门处噪声相差不大;尾水门处噪声中叶片过流频率与3倍叶片过流频率成分较小。由上可知,噪声源位于流道中的转轮与蜗壳之间。另外,机组噪声随着有功功率的增加而增大,也就是随着流量(或导叶开度)的增加而增大,因此,可判定强烈的机组噪声是由导叶处严重过流不均的水流,与旋转的转轮叶片动静干涉产生的。后来停机检查,发现有两块异物卡在了导叶处。取出后问题解决,这与噪声分析结果相吻合。

4 结 语

(1)噪声测试与分析是诊断水电机组故障行之有效的方法与手段。诊断故障时一般需通过分析噪声的频率成分来进行。

(2)噪声可以捕捉振动摆度与压力脉动传感器可能捕捉不到的信息,这可为机组出现故障时的诊断分析提供数据支撑,建议机组状态监测系统中增加噪声测点。

(3)文中提到的三种故障及其噪声特征可以为别的机组调试或运行过程中碰到类似问题提供技术参考。

□

[1] 何志锋,孙建平.声学测量在水电机组故障诊断中的应用[C]∥ 第十八次中国水电设备学术讨论会论文集,2011.

[2] 田锋社.水轮机压力脉动测试的分析与探讨[J]. 水利水电科技进展,2006,(4).

[3] 李树明.中小水力机组振动分析及防治[J].云南电力技术,2001,(11).

[4] 曹剑绵,陈昌林.大型水轮机转轮异常振动及叶片裂纹分析[J].西南交通大学学报,2002.

[5] 苟东明,刘 顺,郑冬飞.大朝山水电站水轮机模型试验与现场测试[J].水力发电,2003,(4).