安全活门卡滞分析

黄 超,郭 涛

(国营芜湖机械厂,安徽 芜湖 241007)

0 引言

飞机的燃油液压冷气系统组件中均存在活门组件,而活门组件的失效将严重影响飞行安全[1-3]。对于活门组件尤其是安全活门失效或卡滞的分析报道较少,其中关于微动磨损方面的失效均集中于紧固件[4-8]、轴承等零件失效[9-12]。

外场检查系统油滤,发现高压油滤内部有金属粉末,外循环散热油滤内部有金属碎块,初步分析为液压泵内部磨损。分解检查发现液压泵安全活门套筒卡滞,卡圈及调整垫圈脱落断裂、磨损。弹簧卡圈材料为60Si2MnA合金钢,调整垫圈材料为1Cr18Ni10Ti不锈钢。本研究对安全活门进行外观观察,对断裂的卡圈以及调整垫圈碎片进行外观观察、体式检查、断口微观分析、金相组织分析、硬度检测,确定失效原因,并给出预防建议。

1 试验过程与结果

1.1 外观观察

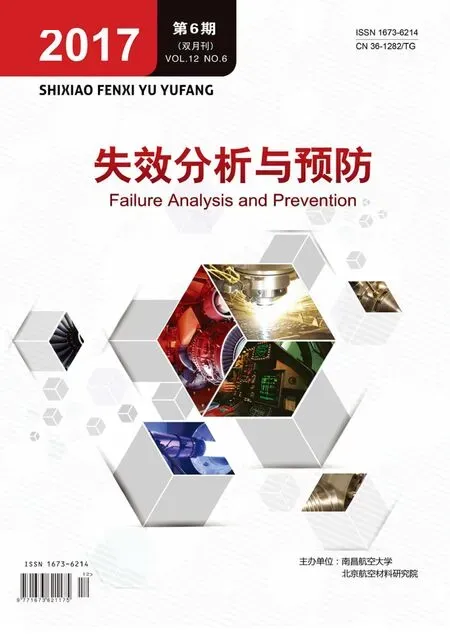

分解回油管接头堵盖,发现固定在壳体内的安全活门位置异常,套筒卡滞。图1a为卡滞活门套筒,正常状态时活门套筒如图1b所示。将非故障件的弹簧卡圈与调整垫圈进行验装,安装的顺序如图1c所示,依次为弹簧卡圈、调整垫圈、活门套筒、活门、弹簧、底座。将各零件按次序安装完后如图1d所示。卡圈、调整垫圈的碎片如图1e所示,可见碎片受磨损与挤压后,多数已经发生变形,无法完整拼接出原始形状。

图1 安全活门外观与碎片Fig.1 Appearance of safety valve and fragment

1.2 体式检查

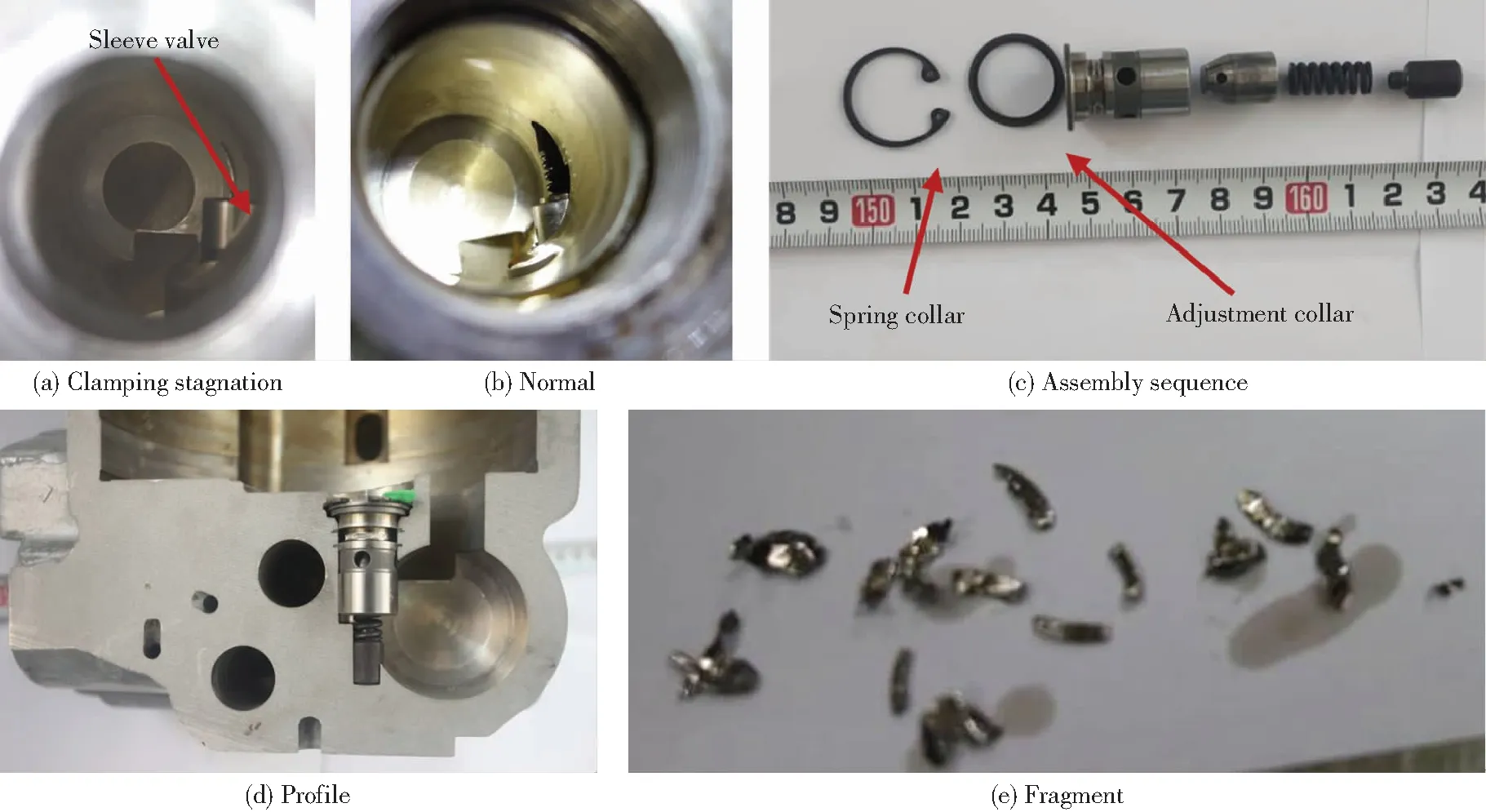

将收集到的碎片按形状进行分类,其中卡圈碎片有6件,将其编号为1#~6#,并按大致形状进行拼接,但由于碎片均有变形,其拼凑接状并不是最初的正常结构(图2a)。调整垫圈的较大碎片共有12片,但变形非常严重,形状无法拼凑(图2b)。

图2 弹簧卡圈与调整垫圈碎片观察Fig.2 Fragment observation of spring collar and adjustment collar

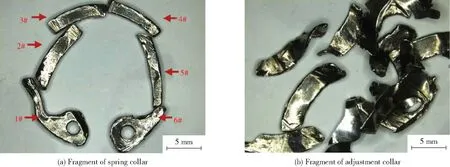

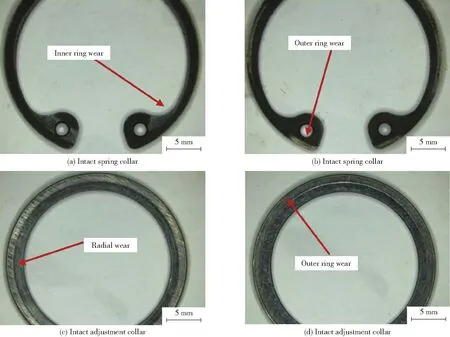

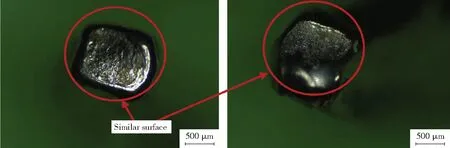

为对比故障件与完好件的区别,收集同样经过一个大修周期的未断裂卡圈,观察卡圈与液压泵壳体接触区域,可见接触表面内侧有明显磨损痕迹(图3a);完好弹簧卡圈与调整垫圈接触表面同样也观察到磨损痕迹,痕迹分布在卡圈的接触面外侧,且磨损痕迹呈非连续状(图3b)。同样的,收集同样经过一个大修周期的完好调整垫圈,观察其两侧,均发现外侧有磨损痕迹,磨损方向大致沿径向;图3c中的表面磨损程度大于图3d中的表面。

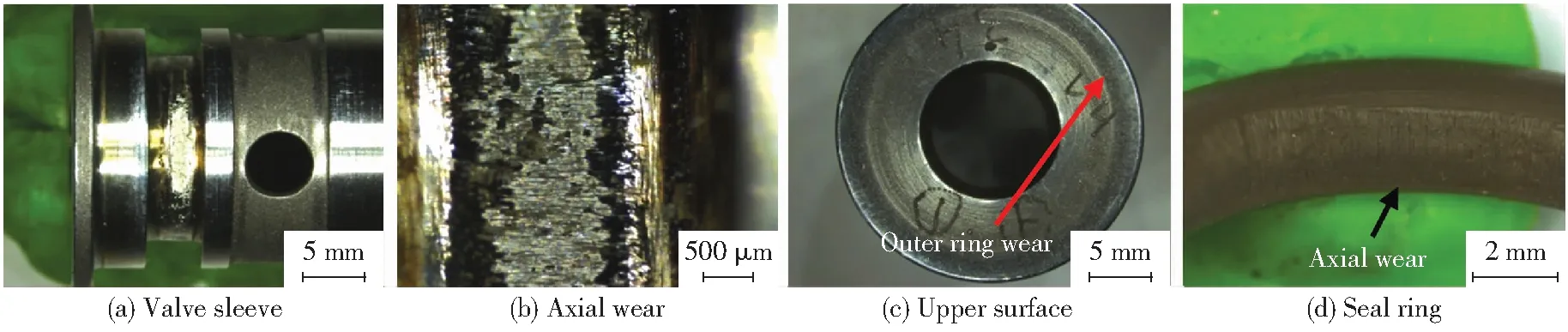

观察活门套筒上密封圈的安装槽,发现存在明显的磨损痕迹,磨损方向为轴向(图4a、图4b)。活门套筒与调整垫圈接触表面存在明显磨损痕迹,磨损处位于接触面的外侧呈环状(图4c)。从活门套筒上将密封橡胶圈取下后进行观察,总体上该橡胶密封圈仍完整,未发生完全断裂、老化等现象,观察密封圈内表面,发现存在沿轴向的磨损痕迹(图4d)。

图3 完好弹簧卡圈与调整垫圈观察Fig.3 Observation of intact spring collar and intact adjustment collar

图4 活门套筒观察Fig.4 Observation on valve sleeve

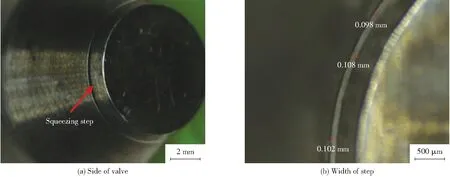

继续观察活门侧面,发现与活门套筒的接触部位有明显挤压形成的台阶(图5a),测量台阶宽度约为0.1 mm(图5b)。

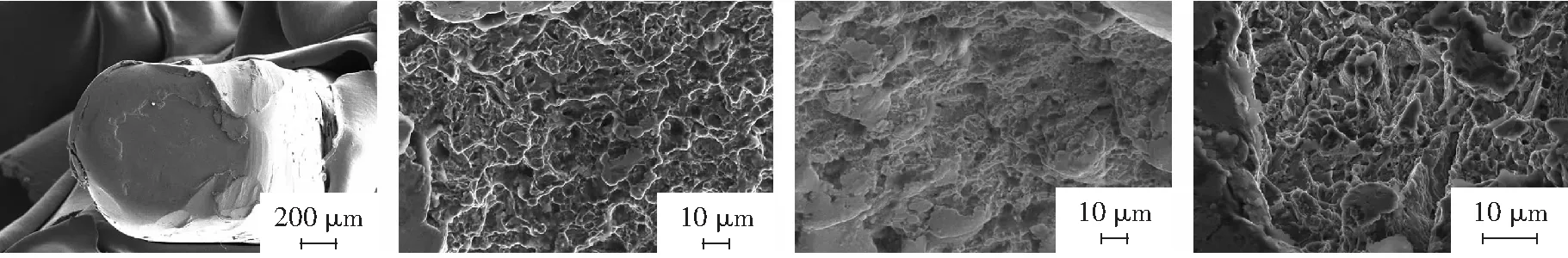

1.3 微观观察

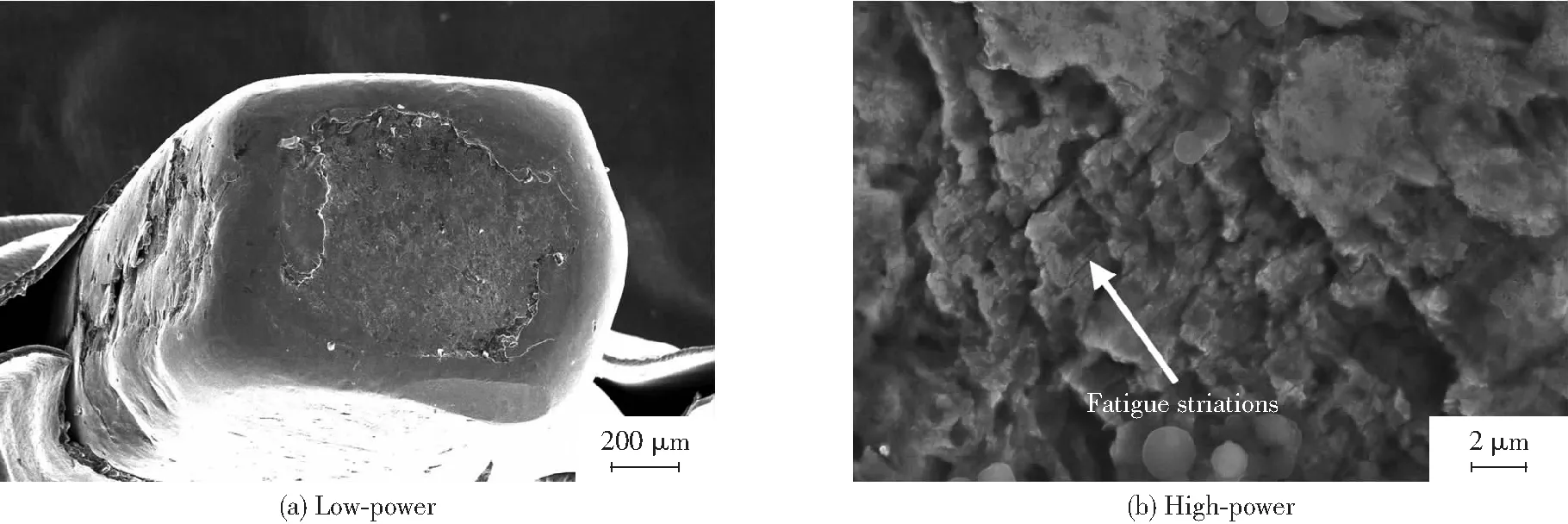

从2#卡圈碎片断口四周能观察到挤压翻边再覆盖的形貌,断口较为平坦,但区别于一般磨损形成的光滑表面,断口边缘处发现部分区域有轻微磨损,部分区域可见断裂特征(图6a);虽然断口处存在难以清洗的油液覆盖物,但仍可观察到疲劳条带特征,无韧窝、沿晶与解理断裂形貌(图6b)。

图5 活门观察Fig.5 Observation of valve

图6 2#弹簧卡圈断口微观形貌Fig.6 Micro morphology of facture of 2# spring collar

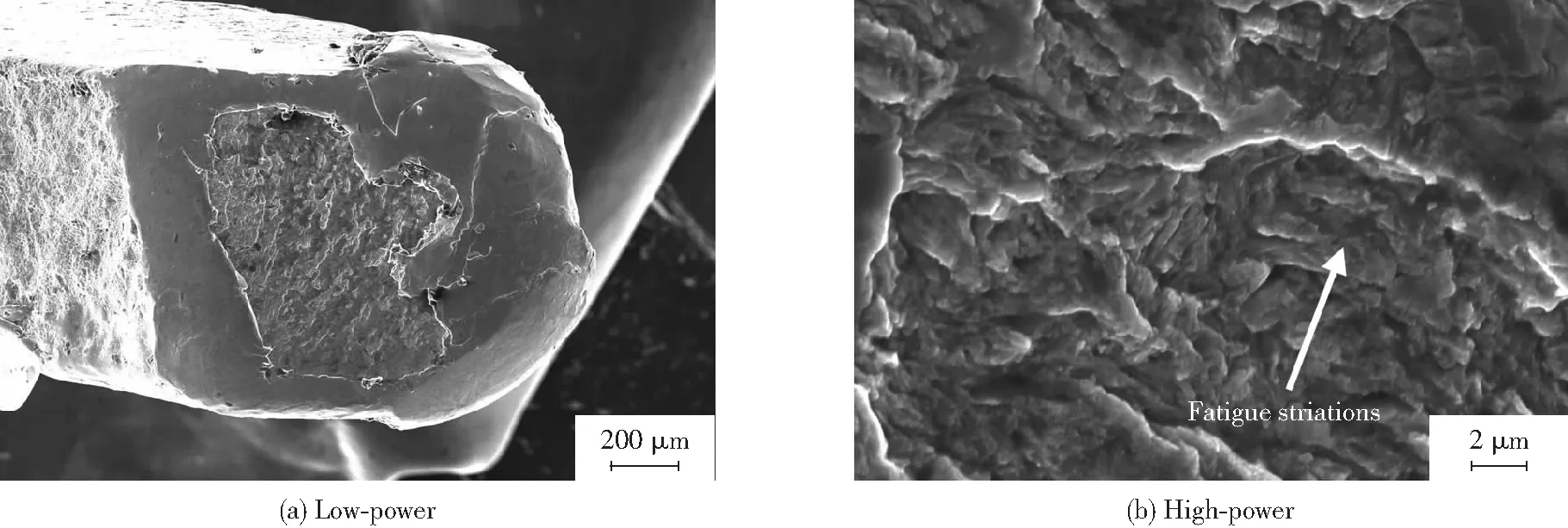

6#卡圈碎片断口四周同样能观察到挤压翻边覆盖的形貌,断口为部分磨损、部分区域有断裂特征,断口整体较为平坦(图7a)。继续观察有断裂特征的区域,同2#卡圈碎片断口相似,断口形貌区别于韧窝、沿晶与解理断裂形貌,由于油污覆盖放大后观察可见疲劳条带特征(图7b)。

图7 6#弹簧卡圈断口微观形貌Fig.7 Micro morphology of facture of 6# spring collar

如图8所示,1#弹簧卡圈碎片断口已完全磨损,断口侧面有受挤压后翻边再覆盖在断口上的形貌。3#~5#弹簧卡圈断口除磨损处外,断口其余部分基本为韧窝形貌。

由于调整垫圈大都变形严重,断口无法观察,仅挑选到一件观察断口形貌,断口部分区域存在磨损,观察未磨损区域为剪切韧窝形貌(图9)。

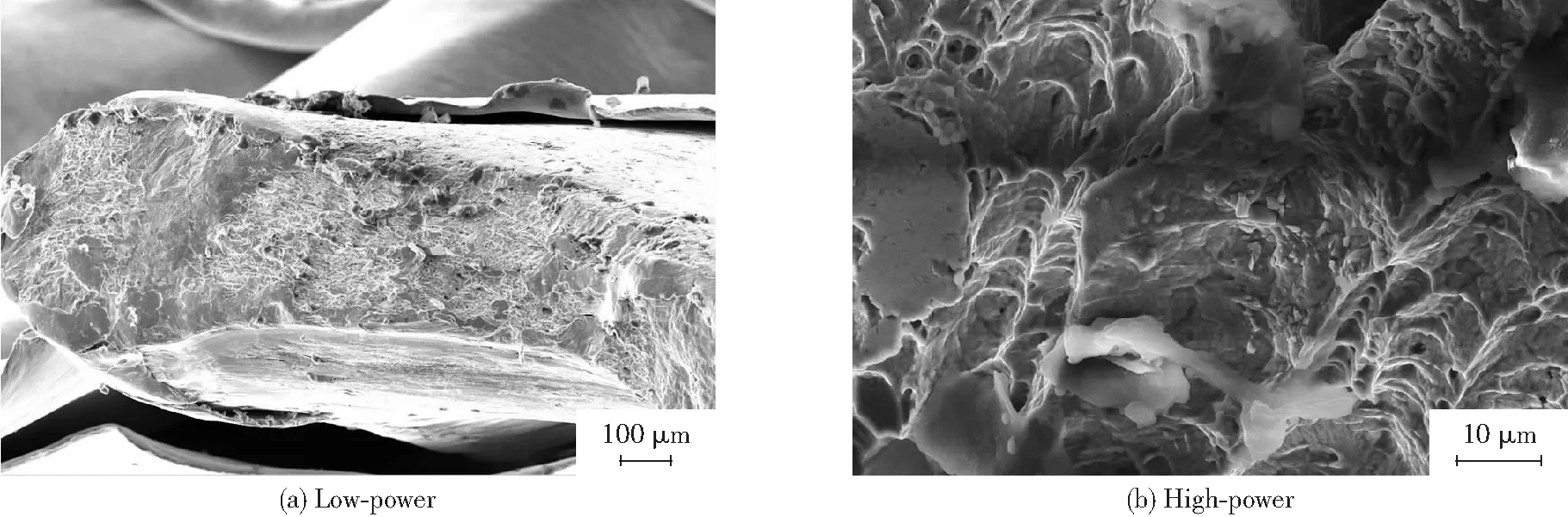

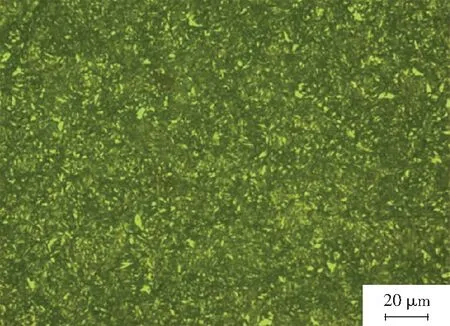

1.4 弹簧卡圈金相组织

选取卡圈1#碎片,经镶嵌、磨制、抛光后采用4%(质量分数)硝酸酒精进行腐蚀,并在金相显微镜下对该卡圈碎片的组织进行观察。圈心部组织为回火索氏体(图10)。

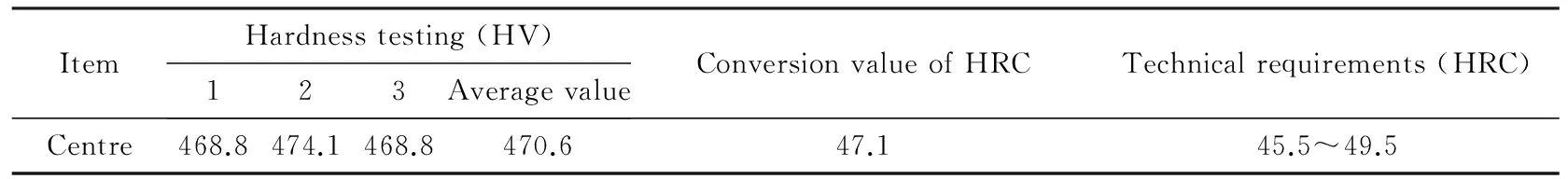

1.5 弹簧卡圈硬度检测

对卡圈金相试样进行维氏硬度试验,试验结果见表1。可见卡圈心部硬度为HRC 47.1,符合技术要求HRC 45.5~49.5的规定。

图8 其余弹簧卡圈断口微观形貌Fig.8 Micro morphology of facture of the rest spring collars

图9 调整垫圈断口微观形貌Fig.9 Micro morphology of facture of adjustment collar表1 硬度检测结果Table 1 Result of hardness testing

ItemHardnesstesting(HV)123AveragevalueConversionvalueofHRCTechnicalrequirements(HRC)Centre468.8474.1468.8470.647.145.5~49.5

图10 S自锁螺母金相组织Fig.10 Metallographic structure of spring collar

2 分析与讨论

通过对弹簧卡圈、调整垫圈进行体式检查、断口分析,根据弹簧卡圈断口特征可以判定卡圈为疲劳断裂,但调整垫圈由于断口缺失较多难以判断最初失效模式。

为分析弹簧卡圈与调整垫圈的失效模式,可以从痕迹方面进行判断。首先,油液中可能存在细微的金属颗粒,这可以从活门套筒密封圈安装槽的磨损看出,只有细微的金属颗粒物进入密封圈安装槽中,在密封圈与槽体中间受系统振动的作用,在长时间作用下产生沿轴向的磨损痕迹。其次,完好的弹簧卡圈与调整垫圈所观察到的周向磨损痕迹,说明在使用过程中二者均会在系统振动的作用下产生微动磨损。而这些细小的金属颗粒物一旦进入泵壳体与弹簧卡圈接触面、调整垫圈与弹簧卡圈接触面即会形成三体磨损的状况,这样的磨损情况会进一步加剧微动磨损的影响,进一步形成微动疲劳,产生疲劳裂纹。

从卡圈2#、6#碎片断口的形貌看到的疲劳条带,说明此处断口具备疲劳断裂特性。如图11所示,从断口的匹配情况看,2#碎片与6#碎片的断口最有可能是匹配断口,而该匹配位置正好是耳片与卡圈环的过渡位置,并且从完好弹簧卡圈磨损情况看,该位置也是磨损的严重区域,疲劳裂纹易从此位置起源。结合金相组织与硬度检查的结果可以判定材料本身符合技术要求。综合以上分析,弹簧卡圈应为疲劳断裂。而调整垫圈由于断口信息缺失较多则无法对其最初的失效模式进行判定。但从一般情况来看,紧密接触的零件,塑性较差的一方易萌生疲劳裂纹。据此判断安全活门的卡滞是由于弹簧卡圈疲劳断裂后脱出,调整垫圈也因为弹簧卡圈的脱出无法固定于卡槽中,也随之脱出,二者在泵体内受挤压碎裂,碎片在活门工作缝隙中堆积,最终导致安全活门卡滞失效。

图11 2#碎片与6#碎片断口对比Fig.11 Fracture comparison of 2# fragment and 6# fragment

分析活门与活门套筒内部的挤压台阶痕迹认为,一般接触表面很难产生约0.1 mm的台阶痕迹,通常都会形成类似于浅划痕的痕迹。台阶的形成很有可能是由于安全活门的频繁开启所导致的。而频繁开启的安全活门所产生的冲击可能会加速卡圈的疲劳断裂过程,使其疲劳寿命进一步降低。建议对该飞机的油路压力异常升高进行检查,重点关注油滤的过滤性能。

3 结论

1)液压柱塞泵磨损是由卡圈与调整垫圈断裂后脱出导致。

2)卡圈为疲劳断裂。

3)卡圈的疲劳断裂与微动磨损有关。

4)安全活门如果频繁开启会加速疲劳断裂的过程。

5)建议对该飞机的液压油路压力异常升高进行检查,重点关注油滤的过滤性能。

[1] 贾军锋,周亮,胡愈刚. 飞机起落架失压现象研究[J]. 新技术新工艺,2016(11):64-66.

[2] 丁同堂,马辰,高梅. A320系列飞机发动机防冰活门故障分析[J]. 科技展望,2014(15):55-57.

[3] 李玲,李艳丽,张泰峰. 某型飞机典型燃油附件常见故障分析及预防[J]. 液压气动与密封,2013,33(5):57-59.

[4] 王胜霞,窦松柏,李艳萍,等. 连接螺栓的失效分析[J]. 失效分析与预防,2009,4(4):225-228.

[5] 荣璐,田理中,孟雷,等. 机械压力机球头螺杆烧伤的问题分析及解决方案[J]. 锻压装备与制造技术,2016,51(4):25-27.

[6] 陈礼顺,王彦岭,黄成生. 某型发动机双速机匣固定螺桩脱落分析[J]. 失效分析与预防,2006,1(4):30-33.

[7] 贺孝涛,叶新农. 发动机轴承保持架铆钉头脱落原因分析[J]. 失效分析与预防,2013,8(1):55-59.

[8] 李庆刚. 250GKN340型输油泵壳体内异响原因分析与对策[J]. 化学工程与装备,2016(1):108-109.

[9] 张乐山. 内燃机曲轴轴瓦微动磨损失效分析及预防[C]. 理化检验:物理分册,2013,49:25-30.

[10] 王思明,高宏力,许明恒. 角接触球轴承微动磨损行为[J]. 西南交通大学学报,2012,47(4):629-633.

[11] 牧野泰三,蔡千华. 铁路车轴配合部的微动磨损[J]. 国外铁道车辆,2016,53(6):42-46.

[12] 熊志文,殷汝新,杨大勇. 液压泵安装座壳体裂纹失效分析[J]. 失效分析与预防,2007,2(4):40-44.