Q345R疲劳损伤过程声发射信号特征分析

彭国平,张在东,胥凯晖,卢 超,李秋锋,*,尤立华

(1.广州特种承压设备检测研究院,广州 510100;2.中国人民解放军94829部队,南昌 330201;3.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063)

0 引言

早在1950年,Kaiser通过大量试验研究,分析金属材料的声发射现象,发现了材料在变形过程中声发射存在不可逆效应,即Kaiser效应[1-2]。目前声发射检测技术(AE)经过了数十年的探索和研究,已经在航空、高速列车、建筑、电力、石油、材料测试等领域得到了广泛应用,特别是近些年在电子技术和仪器科学方面的飞速发展,使得声发射检测技术逐渐成为一种材料特性研究及无损评估的有效手段,这无论对科学研究还是工程应用都具有极其重要的意义[3-6]。

声发射检测技术是一门综合性检测技术,作为一种动态无损检测新技术,该技术是利用传感器监听金属结构内部发出的声波信号,而无需发射探测信号,对被检件不会造成任何影响,并且通过声波信号能够发现金属内部早期裂纹的产生,及时针对被检测物提出安全警报或对其实行有效补救措施,这一特性在实际工业生产中有着重要的意义[7-8]。相比于常规无损检测技术,声发射检测技术具有灵敏度好、检测效率高、检测范围大、环境适应度强和实时监测等优点[9]。现有研究主要集中在材料声发射检测定位上,通过采用不同的信号处理方式提高损伤定位精度[10-15]。

为了实现在役制冷系统压力容器动态监测,研究该压力容器的主要材料Q345R的声发射特性,通过声发射特性分析其失效断裂过程。在对于Q345R的声发射特性研究主要是对材料拉伸和弯曲损伤的声发射信号分析与特性评价方面[16-20],而对疲劳损伤过程中,声发射特性方面还没有过多探讨。由于在役压力容器的损伤恰恰主要源于内部增压和减压循环过程造成的疲劳损伤,所以材料的疲劳损伤过程的声发射特性是本次研究的重点。

1 试验测试

1.1 试验装置

试验加载和检测装置由高频疲劳试验机和声发射检测仪两部分组成。其中高频疲劳试验机为长春QBG-100型高频疲劳试验机,该设备最大交变负荷达到100 kN,可以完成对称疲劳试验、不对称疲劳试验、扭转等多种疲劳试验,能够满足本次试验要求。声发射检测仪如图1所示,为美国PAC公司生产的8通道PCI-2系统,能够完成AE特征提取与波形实时采集、实时采集与信号处理、滤波及AE波形采集与实时处理。与声发射检测仪器配套使用的传感器型号为R15SNAT68,其检测中心频率为150 kHz,频带为100~400 kHz,可接收各类金属材料损伤发出的声发射信号。

1.2 试样制备和传感器布置

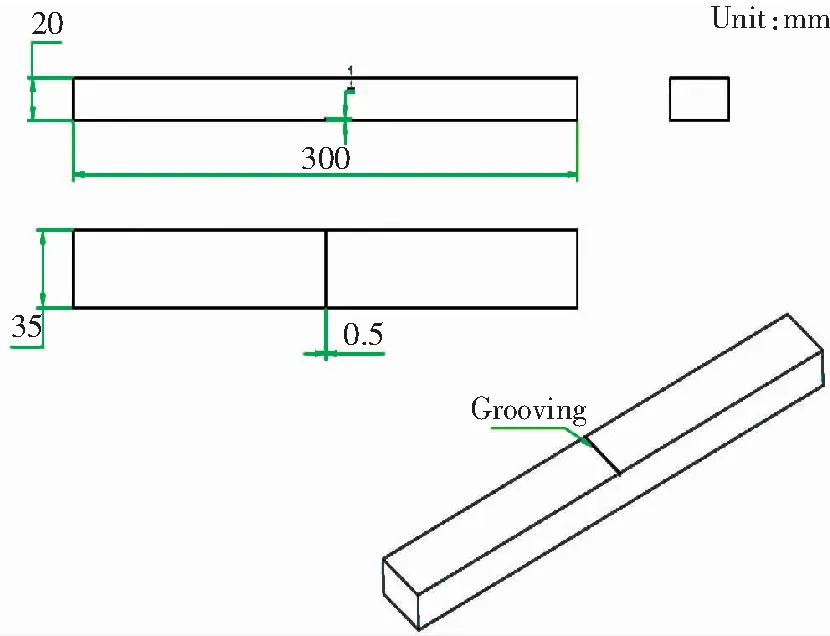

将Q345R加工成3块尺寸均为300 mm×35 mm×20 mm的试样,同时为了对该材料的声发射疲劳特性进行研究,在材料中间位置预置了宽0.5 mm、深1 mm的切槽缺陷,传感器可以针对性接收该切槽区域的声发射信号,避免一些干扰信号影响。具体试样如图2所示。

图1 PCI-2系统声发射检测系统Fig.1 PCI-2 acoustic emission detection system

图2 试样尺寸和预置缺陷示意图Fig.2 Sketch of test specimen size and preset grooving

由于试验只是对疲劳损伤过程中的声发射信号特征进行分析,且该试样为条状,在该试样上采用线性定位方式即可找出切槽区域损伤扩展声发射信号,并进一步提取和分析损伤全过程信号特性,因此,声发射检测系统只需要2个通道进行信号采集。试验前先将传感器放置在宽35 mm的无割槽面两端,为使传感器固定良好,用胶带将耦合好的传感器绑好。

1.3 试验测试

测试就是通过对Q345R钢材进行循环载荷作用,同时采用声发射检测仪器对材料损伤过程中声发射信号分别提取和综合分析,发现声发射信号的特性,并与损伤过程对照,实现对材料损伤过程的表征和评价。

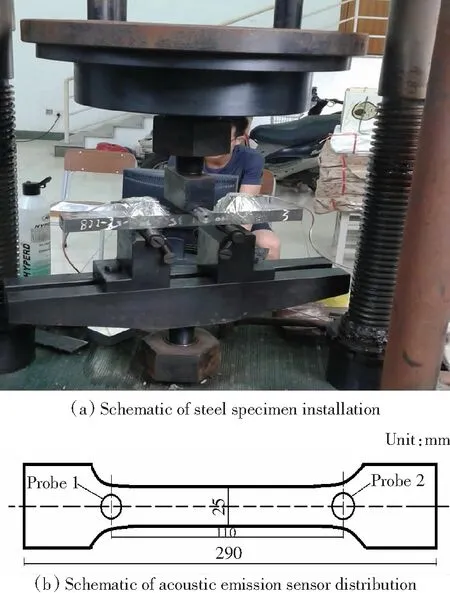

试验加载前先完成声发射检测系统自检和衰减测量、声速测定、试样尺寸、传感器位置设置、噪声测试等前期测试准备工作,并将试样固定在疲劳试验机上,切槽开口向下放置好,如图3所示。根据前期测试结果,设置门槛为50 dB,初始静载荷为40 kN,动载荷为8 kN。

图3 钢材安装及声发射传感器分布图Fig.3 Steel installation and acoustic emission sensor distribution

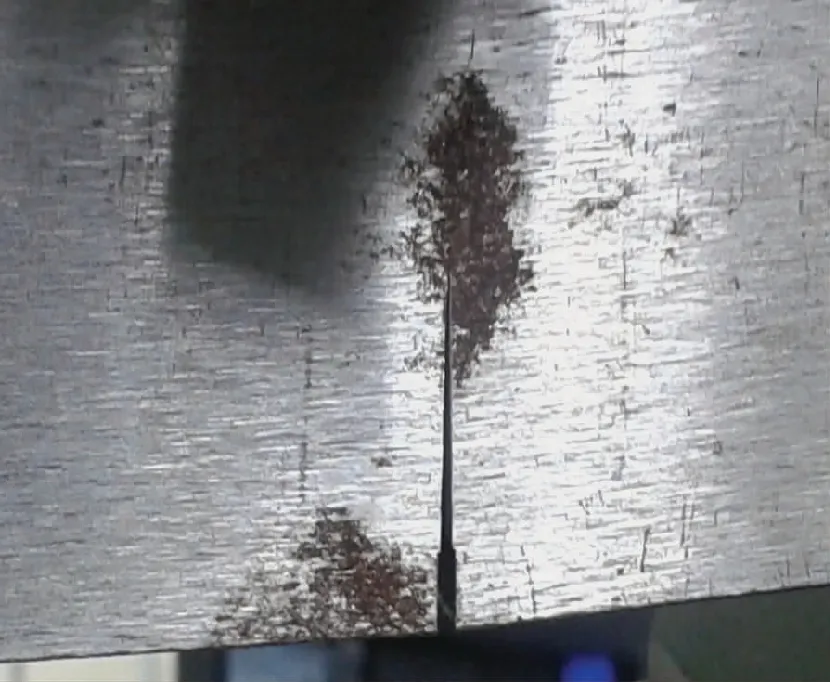

前期工作完成后开始启动疲劳试验机对试样进行加载,并同时开启声发射检测仪器进行信号监测,这样可以保证材料损伤全过程与对应出现声发射信号的时刻一致。在试样加载过程中分析,动载荷基本保持不变,而由于试样中损伤裂纹一直在扩展,使得受力截面积不断缩小,所以施加的静载荷逐渐下降,直至试样几乎完全断裂,结果如图4所示,此时试验机自动停止加载,整个加载测试试验持续约1 h。

图4 试验机停机后试样损伤结果Fig.4 Specimen damage result after test machine closed

然后将切槽附近区域的信号逐一提取,按照信号发生的时间顺序导入计算机中,便于后期的测试信号分析。

2 测试结果分析

2.1 经历图分析法

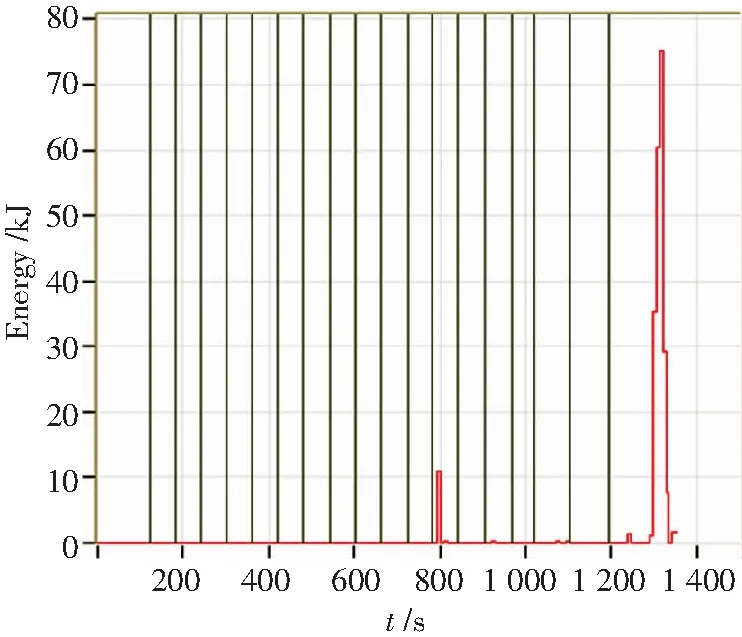

首先提取各声发射信号中的6个主要特征参数,即能量、计数、幅值、上升时间、持续时间和事件,采用经历图分析法将各特征参数按照时间顺序对材料损伤的整个过程进行分析,发现计数和能量的经历图能够更清晰地反映出材料损伤裂纹演变的2个转折时刻,如图5、图6所示。2个转折时刻分别出现在800 s和1 300 s。按照这2个转折时刻,可将整个过程分为3个阶段:裂纹萌生(0~800 s)、裂纹扩展(800~1 300 s)、断裂(1 300~1 350 s)。

图5 疲劳试验计数与时间历程图Fig.5 Diagram of counting and time history of fatigue test

图6 疲劳试验能量与时间历程图Fig.6 Diagram of energy and time history of fatigue test

1)第1阶段:萌生阶段。开始对试样循环加载时,试样材料结构上完整,处于弹性阶段,因此在该阶段基本无声发射信号发生。但由于预置了切槽,应力集中在该部位,随着循环载荷次数增加,材料内部微观上产生了局部位错和微小损伤,裂纹逐渐萌生,因此到后期(800 s前)出现一些声发射信号,但是计数值较小,能量也较微弱,很难在图中反映。

2)第2阶段:扩展阶段。裂纹萌生以后,持续的循环载荷加剧了材料内部位错,在800 s时,材料损伤积累到一定程度,宏观裂纹开始出现,能量突然释放,使得声发射信号能量和计数值都突然增大。而后由于试样被夹具固定,其变形加剧使得材料受力截面减小,反而造成加载的静载荷逐渐降低,虽然材料中裂纹尺寸在不断增加,但是增长速度较慢,导致声发射信号能量和计数值不能产生累积迸发,所以在图中幅值都相对较低。

3)第3阶段:断裂阶段。循环载荷继续加载到一定时间后,裂纹扩展到一定程度,当到达1 300 s时,材料断裂失效,此刻材料发出大量高能量声发射信号。而后由于试样发生断裂,受力截面变形过大,高频疲劳试验机静载荷下降到20 kN左右,此时试验机停止加载,声发射信号同时也迅速降低,此后不再出现声发射信号。

2.2 关联图分析法

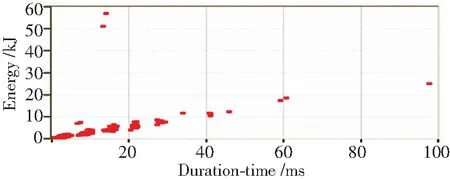

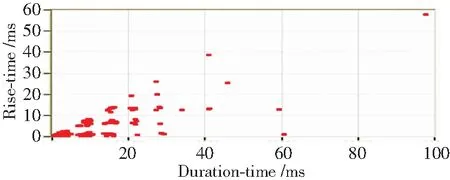

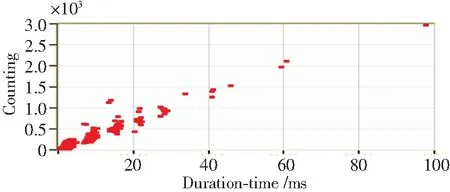

关联图分析法也是一种常用的分析方法,其是通过任意2个声发射信号特征参数间的关联二维坐标图,对这2个特征参数间的相关性和声发射源的特征进行分析。由于持续时间是反映声发射信号能量的一个重要参数,也是体现声发射源特性的一个重要指标,因此通常都将持续时间作为关联图特征参数之一。图7~图9分别表示能量-持续时间、上升时间-持续时间、计数-持续时间关联图。

图7 能量-持续时间关联图Fig.7 Association graph of energy and duration

从图7、图9可看出,大量声发射信号处于能量低、持续时间短、计数较少的状态,这些都是裂纹萌生和扩展阶段的声发射信号特点。结合图8发现,大量声发射信号上升时间较短,持续时间短,这说明声发射在裂纹萌生和扩展阶段,声发射信号还保持着一定的活跃性。从图7、图8还可发现,有少量声发射信号具备高能量,持续时间长,上升时间长,结合图5、图6,说明此时试样处于断裂阶段。

图8 上升时间-持续时间关联图Fig.8 Association graph of rise-time and duration

图9 计数-持续时间关联图Fig.9 Association graph of counting and duration

2.3 波形和频谱特征分析

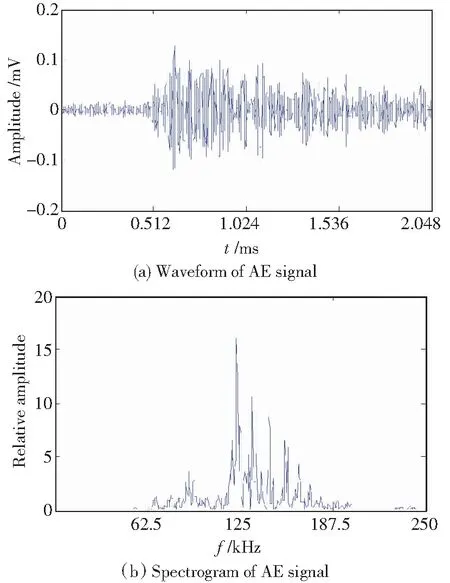

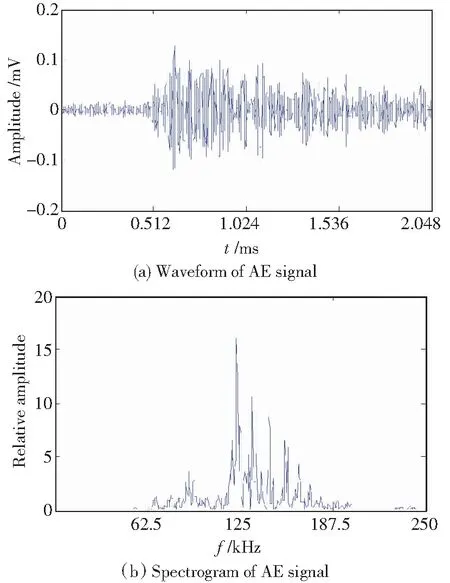

以上两种方法都是根据声发射信号特征参数进行特征分析的方法,可以发现材料损伤过程可以分为3个阶段,以及各个特征参数间的关联性。但是从理论上讲,信号波形分析能够给出更多所需的信息,因而,声发射源特征最精确的表征方法是信号波形,因此对声发射信号波形频谱特征进行了分析。按照前面参数分析法的分析结果,对3个阶段中产生的声发射信号分别进行提取,并计算出相应的频谱图,如图10~图12所示,然后对3个阶段的波形和频谱图进行对比分析。

从信号波形图10a、图11a、图12a中可以看出,裂纹萌生、扩展和断裂阶段的声发射信号都不是典型的突发型声发射信号,而是有很多突发型声发射信号叠加形成连续型声发射信号,该裂纹始终处于活跃状态。但是结合特征参数分析法,裂纹萌生阶段能量较小,计数值少,所以在历程图中很难反映出来;而在裂纹扩展阶段,除了800 s处的迸发,声发射信号幅值有下降趋势,这是由于裂纹扩展后,试验机静载荷逐渐降低,裂纹扩展缓慢,使得声发射信号变弱;而到达断裂阶段,声发射信号又出现一次迸发,而且幅值增大,但由于试验机自动停机,这个阶段时间较短。

图10 萌生阶段信号波形及频谱图Fig.10 Signal waveform and spectrum at the initial stage

图11 扩展阶段信号波形及频谱图Fig.11 Signal waveform and spectrum at the extended stage

图10b、图11b、图12b反映出各个阶段的信号频谱也有一定差异。萌生阶段信号频率主要分布在70~180 kHz,在120 kHz附近有非常突出的峰值,说明该阶段频率主要集中在120 kHz附近;裂纹扩展阶段的声发射信号频带主要分布在70~190 kHz,与萌生阶段相比较,信号频带变宽,高于125 kHz信号分量占大部分;而在断裂阶段,声发射信号频带相对变窄,但是能量集中在125、145 kHz附近。

图12 断裂阶段信号波形及频谱图Fig.12 Signal waveform and spectrum at the fracture stage

3 结论

1)通过对声发射信号特征参数分析,发现整个损伤过程中的2个转折点,可以把损伤过程分为3个阶段:裂纹萌生、扩展和断裂阶段。断裂阶段声发射信号数量和能量都是最高。

2)对3个阶段的声发射信号进行提取,并对3个阶段的声发射信号波形和频谱特征进行了对比分析,发现整个损伤过程的声发射源都比较活跃,同时都有多个突发型声发射信号出现。由于循环加载过程中,静载荷不断降低,使得信号幅值有下降趋势。而整个过程信号频谱会向高频方向偏移,峰值频率增加,裂纹扩展阶段峰值频率最多,裂纹萌生阶段峰值频率最少。3个阶段的信号存在一定差异,可以为后期材料损伤的声发射检测与评价提供可靠参考依据。

[1] 龙小江,李秋锋,何才厚,等. 起重机钢梁疲劳特性声发射监测实验研究[J]. 中国测试,2015,41(9):11-15.

[2] 李昕,康正亮,胥凯晖,等. GFRP不同损伤情况下声发射检测信号特征研究[J]. 南昌航空大学学报:自然科学版,2016,30(4):75-81.

[3] 耿荣生,景鹏. 声发射技术在全尺寸飞机疲劳试验中的应用[J]. 应用声学,2013,32(4):246-251.

[4] 沈功田. 金属压力容器和常压储罐声发射检测及安全评价技术与应用[J]. 中国特种设备安全,2016,32(7):1-5.

[5] 胡聪,吴琼,李秋锋,等. 时间反转在列车转向架声发射源定位中的应用[J]. 中国测试,2016,37(8):1792-1799.

[6] 卢超,丁鹏,陈振华,等. 不同拉伸速度下的碳布/环氧树脂复合材料声发射评价[J]. 失效分析与预防,2012,7(1):15-18.

[7] 彭国平,杜南胜,李洪刚,等. 1000 m3丙烷球罐声发射检测[J]. 无损检测,2013,35(8):65-67.

[8] 刘增华,董拓灿,彭秋玲,等. 碳纤维复合材料板的声发射源定位[J]. 无损检测,2016,38(10):48-52.

[9] 冯剑飞,耿荣生,邬冠华,等. 机体飞行载荷疲劳试验中的声发射特性分析[J]. 机械工程学报,2010,46(8):6-11.

[10] 李昕,罗更生,龙盛蓉,等. 钢板声发射时间反转聚焦增强定位方法[J]. 仪器仪表学报,2016,37(8):1792-1799.

[11] 李秋锋,陈建娟,何才厚,等. 基于时间反转聚焦的声发射源定位算法[J]. 传感技术学报,2017,28(11):1659-1663.

[12] 邱枫,戴光,张颖,等. 储罐底板声源辨识及定位方法研究[J]. 应用声学,2015,34(4):364-372.

[13] Zrate B A, Pollock A, Momeni S, et al. Structural health monitoring of liquid-filled tanks: A Bayesian approach for location of acoustic emission sources[J]. Smart Materials and Structures,2015,24(1):015017.

[14] Eaton M J, Pullin R, Holford K M. Acoustic emission source location in composite materials using Delta T Mapping[J]. Composites Part A: Applied Science and Manufacturing,2012,43(6):856-863.

[15] 邵翔,张士晶,欧阳未,等. 飞机蜂窝复合材料板压缩过程的声发射定位研究[J]. 失效分析与预防,2013,8(3):151-155.

[16] 宋明大,赵亚凡. 声发射技术在冷库压力容器在线动态检验中的应用[J]. 压力容器,2003,20(11):51-54.

[17] 龙小江,李秋锋,何才厚,等. 不同拉伸速率下钢材损伤的声发射监测评价[J]. 振动与冲击,2017,36(7):219-225.

[18] 莫亚婧,李秋锋,何才厚,等. Q345钢拉伸及弯曲损伤裂纹声发射监测实验研究[J]. 南昌航空大学学报:自然科学版,2015,29(1):55-60.

[19] 熊亚飞,李强,叶辉. Q345R钢焊接缺陷声发射信号的时频分析[J]. 无损检测,2014,36(9):19-24.

[20] 龙飞飞,王琼,宋阳,等. 基于K均值聚类对Q345R钢低温拉伸的声发射信号分析[J]. 无损检测,2013,35(9):23-26.