高温钢轴承套圈滚道磨削烧伤控制技术研究

李迎丽,孙丽杰,赵 燕,范继成

(1.中国航发哈尔滨轴承有限公司,哈尔滨 150036;2.哈尔滨电力职业技术学院,哈尔滨 150030)

0 引言

轴承是机械设备的基础零件,被称为机械的关节,同样也是航空发动机正常运转的关键零部件之一[1]。高温钢是航空发动机主轴轴承广泛应用的制造高温轴承的材料,该种钢材具有较高的高温硬度、高温接触疲劳强度和耐磨性能。NSK、FAG、SKF等国外先进轴承公司在高温钢轴承套圈滚道磨削技术研究方面,针对磨削热形成的表面氧化层、高温回火层、二次淬火层、磨削裂纹,对磨削力造成的加工硬化层形成机理与检测等方面开展了大量技术研究工作[2],具有稳定的滚道磨削控制技术。而我国在这方面的研究还处在初级阶段,基础研究工作开展得还不足。

目前,国内航空发动机主轴轴承的失效多发生在套圈滚道和滚动体表面,其中磨削烧伤是重要原因之一。磨削烧伤在金属表层会产生很大应力,在大应力状态下轴承工作表面缺陷因应力集中造成疲劳失效[3]。因此,针对高温钢轴承套圈滚道磨削规范、磨削工艺流程、磨削过程控制等方面开展研究工作,形成系统、完善的高温钢轴承套圈滚道磨削工艺技术,对杜绝磨削烧伤,预防轴承失效尤为重要。

1 高温钢轴承套圈滚道磨削原始工艺及磨削效果

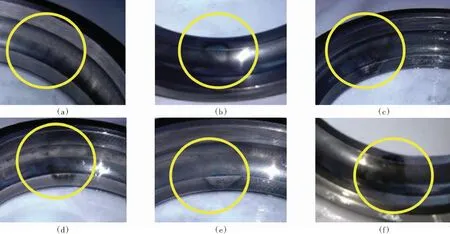

砂轮和工件表面接触区域产生的磨削热,将大部分传入工件表面[4],如果磨料或磨削参数(转速、磨削量)选取不当、冷却条件不良,会使磨削热急速增加,在套圈磨削表面产生局部高温,形成较深的变质层,使磨削变质层显微硬度降低,耐磨性和疲劳强度显著下降[5],严重时产生磨削烧伤。套圈滚道表面常发生的磨削烧伤状态如图1所示。

图1 磨削烧伤形貌Fig.1 Grinding burn

高温钢材质具有高硬度、高韧性的特点,磨削加工难度较大,套圈滚道尤其是球轴承套圈滚道,在被磨削过程中出现磨削烧伤的概率远大于轴承钢。在现有基础上,从加工精度、合格率和效率等方面考虑[6],深入研究高温钢轴承套圈磨削技术,对快速提升高温钢轴承质量稳定性、助推航空领域飞速发展,具有深远的意义。

1.1 原磨削工艺流程

高温钢轴承套圈按照轴承钢工艺流程、磨料及磨削参数的选择模式,确定滚道磨削工艺。以EXXXN4QU轴承外圈(图2a)、内圈(图2b)为例,说明高温钢轴承套圈原工艺流程如下:

1)外圈磨加工工艺流程:粗磨非基面→粗磨基面→退磁→粗磨外圆→粗磨外圈内孔→粗磨外沟→打倒角→稳定→终磨非基面→终磨基面→退磁→终磨外圆→精研外圆→细磨外沟→酸洗→终磨外沟→探伤→抛光外圆内孔→粗研外沟→精研外沟→退磁、清洗、提交。

2)内圈磨加工工艺流程:粗磨非基面→粗磨基面→退磁→粗磨内圈外圆→粗磨内孔→粗磨内沟→打倒角→稳定→终磨非基面→终磨基面→退磁→终磨内圈外圆→精研内圈外圆→终磨内孔→细磨内沟→酸洗→终磨内沟→探伤→粗研内沟→精研内沟→退磁、清洗、提交。

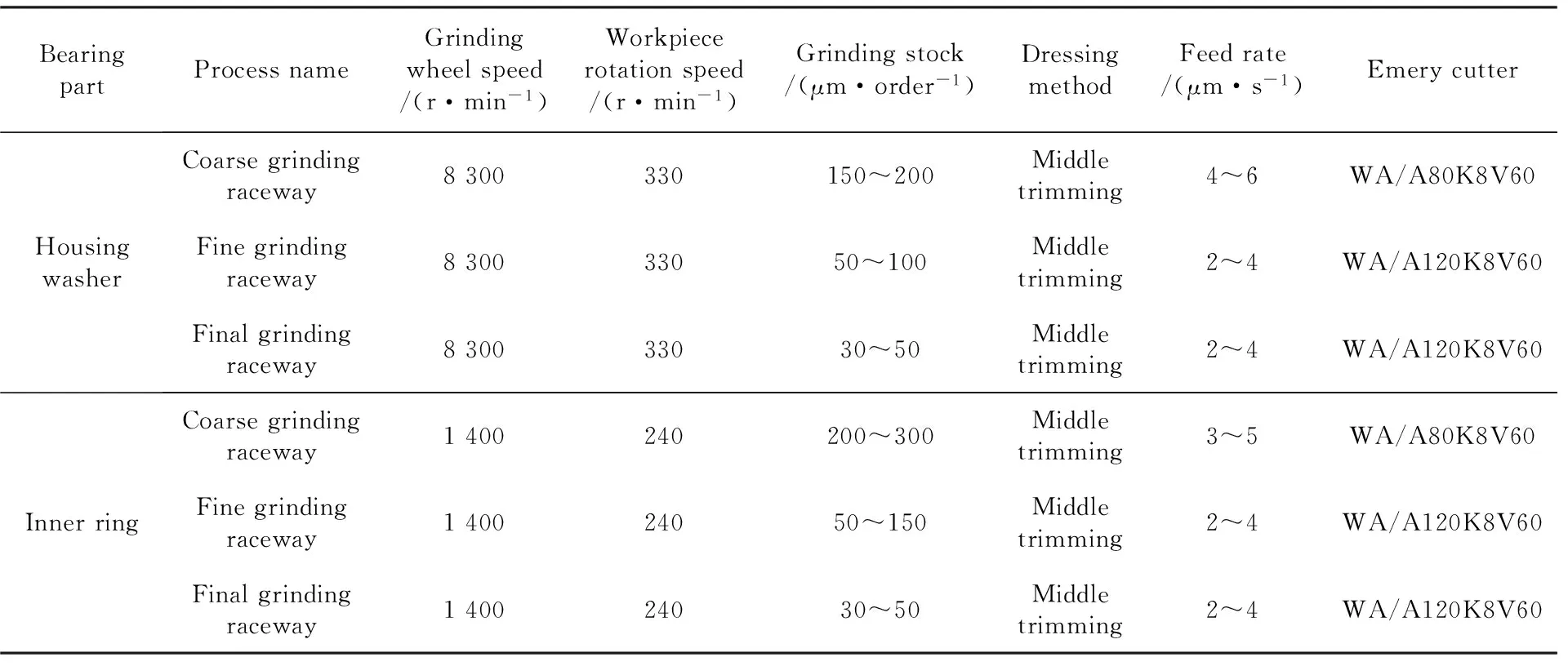

1.2 原工艺选择磨料及磨削参数

原工艺选择磨料及磨削参数如表1所示。

1.3 套圈磨削效果及分析

轴承行业常用冷酸洗来显示轴承零件磨加工造成的烧伤[7]。按照原磨削工艺加工高温钢轴承套圈,酸洗检查烧伤工序在套圈粗磨后,检查结果没有发现磨削烧伤,套圈质量满足产品要求。轴承在使用过程中发生多起滚道剥落故障,将故障套圈做理化分析,发现剥落处及临近部位有明显的烧伤变质层,将故障套圈酸洗检查,滚道表面出现典型的烧伤形貌。采用磁弹仪对套圈滚道表面做三条线检测,磁弹仪检测磨削烧伤的原理依据巴克豪森噪声理论,通过测量巴克豪森噪声强度的变化评价材料的缺陷[8]。检测磁弹值一般都在95 Hz以上(磁弹仪检测数值一般为45~70 Hz,且每一检测图像均平稳、数值稳定,检测评价结果为套圈滚道表面不存在烧伤层)。

分析认为,现行高温钢轴承套圈磨削工艺存在不足,体现在以下几个方面:

1)工艺流程方面。酸洗检查工序安排在粗磨滚道工序之后、细磨滚道工序之前不适宜。酸洗是判断套圈是否存在磨削烧伤的常规检查手段,在终磨滚道前酸洗检查,可以保证粗磨滚道产生烧伤的套圈被有效识别,但细磨、终磨滚道过程有产生磨削烧伤的套圈却不能被发现,难以最终保证交付轴承的质量满足产品要求。

2)磨料选择方面。现行工艺在终磨滚道采用WA/A80K8V60、WA/A120K8V60单晶砂轮。从耐热钢材质特性分析,单晶砂轮锋锐性不是很好,在磨削耐热钢时脱落性较差,磨削产生的高温不能被及时散出,被磨削的滚道表面容易产生瞬间烧伤。

3)磨削参数方面。轴承钢套圈终磨滚道一次磨削量应用于高温钢套圈滚道终磨削加工,一次磨削量略显偏大,磨削热散发不及时会瞬间产生磨削烧伤。

图2 EXXXN4QU轴承零件图Fig.2 EXXXN4QU bearing part drawing表1 原工艺选择磨料及磨削参数Table 1 Abrasives and grinding parameters

BearingpartProcessnameGrindingwheelspeed/(r·min-1)Workpiecerotationspeed/(r·min-1)Grindingstock/(μm·order-1)DressingmethodFeedrate/(μm·s-1)EmerycutterHousingwasherCoarsegrindingraceway8300330150~200Middletrimming4~6WA/A80K8V60Finegrindingraceway830033050~100Middletrimming2~4WA/A120K8V60Finalgrindingraceway830033030~50Middletrimming2~4WA/A120K8V60InnerringCoarsegrindingraceway1400240200~300Middletrimming3~5WA/A80K8V60Finegrindingraceway140024050~150Middletrimming2~4WA/A120K8V60Finalgrindingraceway140024030~50Middletrimming2~4WA/A120K8V60

2 高温钢轴承套圈滚道磨削技术研究

从工艺流程设计、砂轮选择、磨削参数优化等方面开展工艺研究。

2.1 优化高温钢轴承套圈工艺流程设计

将酸洗检查工序置于终磨滚道之后,增加光饰技术,强化应力释放。仍以EXXXN4QU轴承外圈、内圈为例,优化设计高温钢轴承套圈工艺流程如下:

1)外圈工艺流程:粗磨平面→退磁→粗磨外圆→粗磨外圆内孔→粗磨外沟→稳定→打倒角→粗光饰→终磨平面→终磨外圆→精研外圆→细磨外沟→终磨外沟→酸洗→除氢→终磨外圆内孔→精光饰→探伤→粗研外沟→精研外沟→修磨平面→修磨外圆→激光打字→退磁、清洗、提交。

2)内圈工艺流程:粗磨平面→退磁→粗磨内圈外圆→粗磨内孔→粗磨内沟→稳定→打倒角→粗光饰→终磨平面→终磨内圈外圆→精研内圈外圆→细磨内沟→终磨内沟→酸洗→除氢→精光饰→探伤→粗研内沟→精研内沟→修磨平面→激光打字→退磁、清洗、提交。

2.2 高温钢轴承套圈滚道磨削规范研究

根据套圈加工工序的不同,合理选择砂轮,是提高磨削质量和效率的重要环节[9]。结合磨料、粒度、结合剂、硬度等特性选择粒度、硬度适中,脱落性、散热性好的砂轮[10]。根据高温钢磨削特点,粗磨采用磨削性能好、不易黏附的陶瓷结合剂砂轮。因SG(FA)砂轮具有刃口锋利磨削效率高,磨削性能优于刚玉系列砂轮,细、终磨均采用磨削性能好、不易黏附的3SG120KV60砂轮或1FA120KV60砂轮。

结合现有滚道磨削技术,在细磨、终磨滚道工序,围绕砂轮选择一次磨削量、磨削进给速度等磨削参数展开工艺研究。

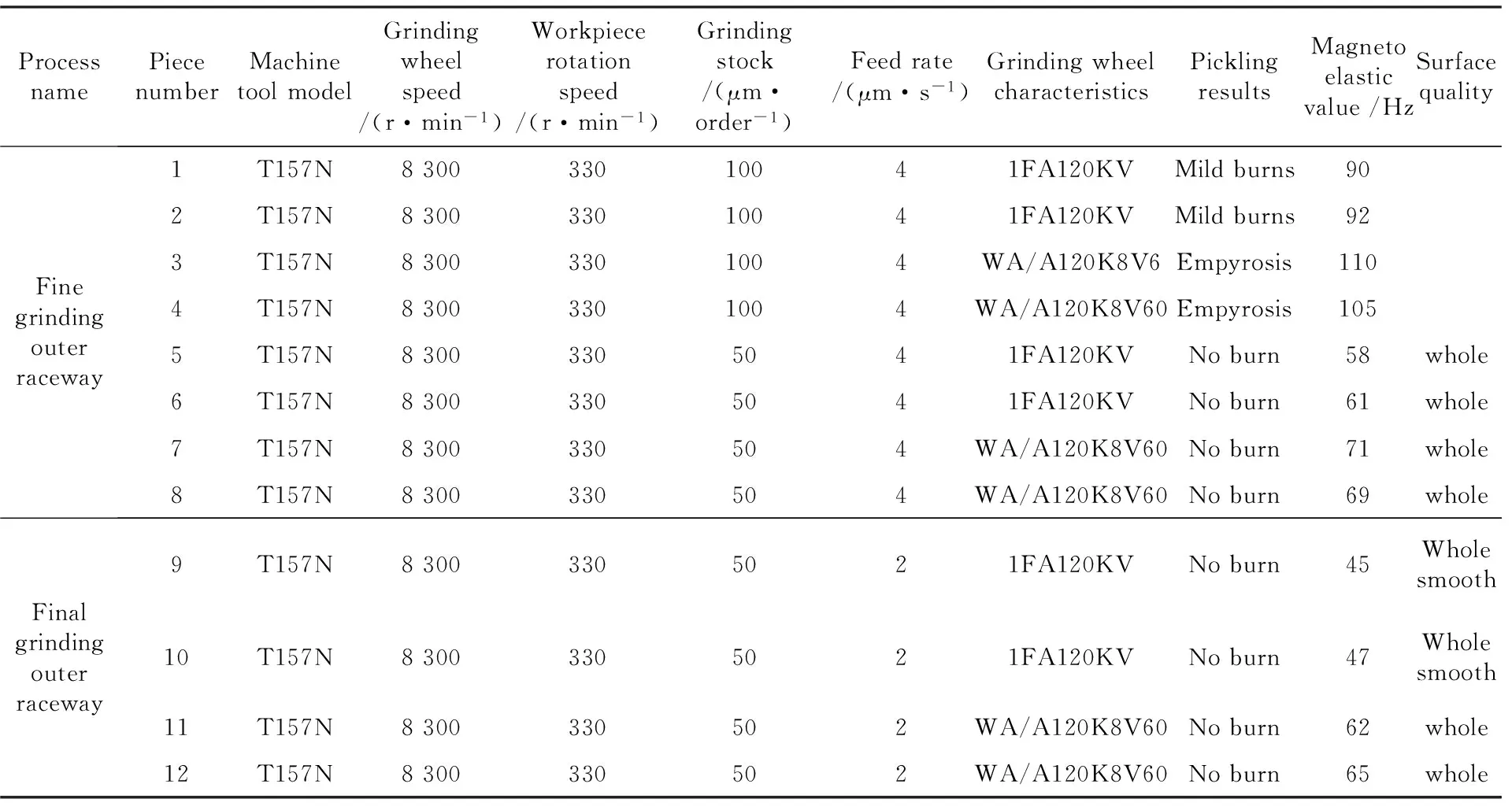

2.3 高温钢套圈滚道磨削工艺验证

从套圈酸洗效果、滚道表面磁弹值、滚道表面质量、表面应力检测数值等方面评价磨套圈质量,进而优选砂轮及磨削参数。例举XXXN4QU外圈、内圈磨削验证过程及结果,分析一次磨削量、砂轮进给速度、砂轮对高温钢套圈滚道磨削效果的影响。XXXN4QU外圈磨削验证记录见表2,XXXN4QU内圈验证记录见表3。

表2 XXXN4QU外圈滚道磨削效果验证Table 2 Verification of grinding effect on raceway of XXXN4QU outer ring

取本试验件XXXN4QU外圈6#、7#、10#、12#和XXXN4QU内圈9#、11#、13#、16#,测量滚道表面应力值。测量外圈应力值时,需要将套圈三等分切开,然后在每一等分切块中间部位且滚道沟底处确定一个测量点,测试点示意图如图3a所示;测量内圈应力值时,在内圈圆周方向间隔120°部位且滚道沟底处确定一个测量点,共计测3点,测试点示意图如图3b所示。应力测量结果见表4。

2.4 验证数据分析

根据表1~表4数据记录分析高温钢内圈磨削验证效果,可以看出:

1)IFA砂轮磨削性能优于WA单晶砂轮磨削性能。

2)细磨高温钢轴承外圈滚道,当磨削进给量均为4 μm时:如果一次磨削量为100 μm ,细磨滚道表面均产生磨削烧伤;如果一次磨削量优化为50 μm,细磨滚道表面均无磨削烧伤。

表3 XXXN4QU内圈滚道磨削效果验证Table 3 Verification of grinding effect on raceway of XXXN4QU inner race

图3 应力测试点示意图Fig.3 Sketch map of stress test points

3)终磨高温钢轴承外圈滚道,磨削进给量优化为2 μm,滚道表面无磨削烧伤。

4)细磨高温钢轴承内圈滚道,当磨削进给量均为4 μm时:如果一次磨削量为150 μm,细磨滚道表面均产生磨削烧伤;如果一次磨削量为100 μm,细磨滚道表面均无磨削烧伤,比较IFA砂轮和WA单晶砂轮磨削效果,前者优于后者,分析磁弹值数据,套圈滚道表面存在磨削烧伤趋势;一次磨削量为50 μm,细磨滚道表面均无磨削烧伤,比较IFA砂轮和WA单晶砂轮磨削效果,前者优于后者。

5)终磨高温钢轴承内圈滚道,磨削进给量均为2 μm,一次磨削量均为50 μm,则无论用单晶砂轮WA还是IFA砂轮,细磨滚道表面均无磨削烧伤,比较IFA砂轮和WA单晶砂轮磨削效果,前者优于后者。

6)XXXN4QU外圈6#、7#、10#、12#和XXXN4QU内圈9#、11#、13#、16#滚道表面均为压应力,应力状态优良,满足套圈滚道表面磨削加工质量要求。

表4 套圈滚道表面应力值Table 4 Stress value of raceway surface of ring MPa

3 结论

1)优化工艺流程满足高温钢轴承套圈磨削加工要求。工艺流程将烧伤检验工序设计在终磨滚道之后,滚道磨削加工控制过程稳定。

2)磨削规范方面,获得适合高温钢轴承套圈滚道磨削加工的砂轮及工艺参数:原工艺参数规定的砂轮转速和工件转速值合理有效;粗磨滚道采用WA/A80K8V60单晶砂轮,可以满足磨削质量要求,也可以保证较低的加工成本;采用IFA砂轮细磨、终磨滚道,磨削参数采用一次磨削量均应不大于50 μm,细磨进给速度不大于4 μm,终磨进给速度不大于2 μm,磨削后的滚道表面无磨削烧且表面光滑、细腻、完好,满足套圈磨削加工质量要求。

[1] 班君,郑艳华,刘秀莲,等. 航空发动机轴承剥落分析[J]. 失效分析与预防,2016,11(6):377-382.

[2] 谢良富,曹硕生,李尚平,等. 磨削表面变质层微观状态特征与评估[J]. 广西大学学报:自然科学版,1993(4):7-11.

[3] 田秋梅,田殿军,王世民. 轴承零件磨削烧伤和磨削裂纹鉴别[J]. 哈尔滨轴承,2009,30(2):15-17.

[4] 周默荣,黄恩波. 高温轴承钢(W9Cr4V2Mo)磨削烧伤酸洗工艺的研究[J]. 哈尔滨轴承,1990(3):8-19.

[5] 李滨琳,包文,徐薛黎. 消除风电增速箱行星齿轮内孔磨削烧伤的工艺改进[J]. 机械传动,2011,35(2):66-68.

[6] 李献会,敖正红,周海波,等. 精密角接触球轴承内圈沟道磨削方法的分析[J]. 轴承,2017(1):15-19.

[7] 邹燕珍,李蕊. 酸洗技术在轴承加工中的应用[J]. 表面技术,2001,30(3):16-17.

[8] 罗燕,班君,刘秀莲. 磁弾仪检查高温轴承钢套圈磨削烧伤的规范和评价标准[J]. 哈尔滨轴承,2015,36(1):39-40.

[9] 王玉飞,刘兢,宁晋,等. C95Cr18轴承套圈沟底磨削烧伤的试验分析[J]. 轴承,2016(12):23-27.

[10] 夏新涛,马伟,颉谭成,等. 滚动轴承制造工艺学[M]. 北京:机械工业出版社,2007:160.