多道次控温ECAE动态成形Al-Mg-Si合金导体的可行性

周天国, 陈田田, 张方方(沈阳大学 机械工程学院, 辽宁 沈阳 110044)

多道次控温ECAE动态成形Al-Mg-Si合金导体的可行性

周天国, 陈田田, 张方方

(沈阳大学 机械工程学院, 辽宁 沈阳 110044)

借助计算机仿真软件DEFORM-3D,模拟了多道次控温ECAE动态成形Al-Mg-Si合金的应力应变及温度场分布.结果表明, 随着ECAE成形道次的增加,Al-Mg-Si合金变形区等效应力-应变及温度不断增加,且其分布均匀性增加.当试样加热温度为220 ℃时,第四道次合金的变形的最大等效应力为148 MPa,显著低于工模具的许用应力,ECAE成形设备安全;出口温度可达最高398 ℃,通过控制ECAE各道次的冷却,可有效控制合金的成形温度,实现Al-Mg-Si合金多道次连续EACE动态成形.

多道次ECAE成型; 有限元分析; Deform-3D; Al-Mg-Si合金

高性能铝合金导线是电力行业急需的输电材料,是国内外重点研究课题,对节能、节材、国民经济发展具有重要意义.Al-Mg-Si系铝合金导线具有质量轻、抗拉强度大、弧垂特性好等优点,是架空导线中大跨越、远距离和全铝合金输电的首选导电材料.从整个行业的发展水平来看,还存在着行业集中度低、技术力量分散、产品科技含量不高的问题,特别是铝合金架空导线关键工序,连铸连轧生产行业存在着生产线多,单机产能低,装机水平低,产品质量差,产品单一等问题.目前,国内连铸连轧生产线主要用于生产电工圆铝杆,合金杆的生产才刚刚起步,制造“特种电缆”(包括高强度全铝合金导线、高强耐热铝合金导线)需要的“特种材料”仍需进口,生产节能型、高导电率、节地、节材、长寿命的“两新三型”导线将是电力发展的方向.我国智能电网的建设,给我国电网企业、电力建设企业提供了新的发展机遇[1-2],也对架空导线的质量提出了更高的要求,开发高性能Al-Mg-Si铝合金导线已成为材料工作者的当务之急.M.Cai,Hans J Roven等的相关研究表明[3]:ECAE独特的大剪切变形,可以细化Al-Mg-Si合金晶粒,促进合金中强化相元素Mg/Si从合金基体中快速和较完全析出,从而减小固溶原子对电子的散射作用,可制备性能优良的导电材料,受到国内外的广泛关注.沈阳大学在国内率先开展了Al-Zr耐热合金导线连续ECAE动态时效成形研究,并获得了国家自然科学基金的资助,连续ECAE成形过程中变形材料等效应力-应变的大小与分布,关系到设备与工模具的受力状态、工模具材料是否有足够的强度、硬度、能否满足工艺要求,关系到实验能否进行;变形区温度的差别,直接关系到动态时效成形的成败,成形温度太高,材料发生在结晶变形,变形温度过低,材料变为冷加工状态,不能提供动态时效所需的热激活能,影响导体材料的性能.由于连续ECAE动态成形过程非常复杂,采用功能强大的Deform-3D软件,能有效揭示[4-6]多道次ECAE成形过程中等效应力-应变、温度场分布,减少研究的盲目性,预见多道次连续ECAE动态时效成形工艺制备高性能合金导线的可行性,为实验研究提供理论指导.

1 有限元模型的建立

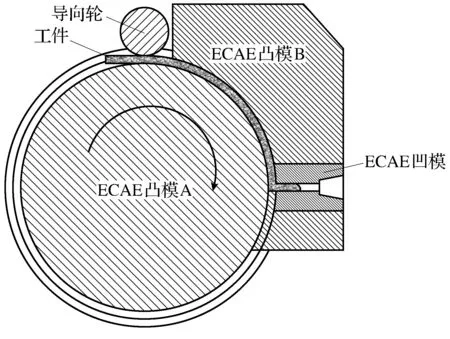

本课题组设计了一种以材料与工具摩擦为挤压力的连续ECAE成形装置,其基本结构原理如图1所示.系统由ECAE凸模A、ECAE凸模B、导向轮和ECAE凹模几个部分组成.连续ECAE成形过程:在旋转的导向轮作用下,坯料杆进入由ECAE凸模A和ECAE凸模B构成的型腔中,坯料杆在旋转的凸模A槽壁摩擦力的作用下,铝合金杆不断向前运动,铝杆到达挡块处,流动方向改变90°,铝杆在ECAE凹模内拐角处发生大剪切变形而连续不断从ECAE凹模一侧挤出,从而实现铝导体的多道次连续ECAE成形.

图1 连续ECAE原理示意图Fig.1 Continuous ECAE principle diagram

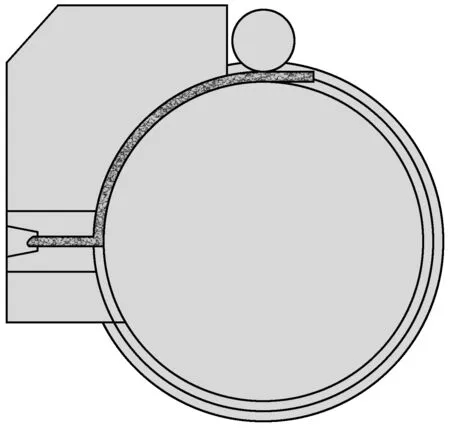

利用Deform-3D模拟软件,模拟了Al-Mg-Si合金导体多道次ECAE成形过程的温度及应力-应变分布,以确定ECAE动态时效成形的可能性.本实验选用材料为Al-Mg-Si合金,在Deform-3D材料库中选取该合金的屈服应力,弹性模量,泊松比和导热系数,其值分别为83.6 MPa,69 GPa,0.33和230 W/(m·K).ECAE凸模和导向轮添加转动载荷,方向相反.其余工件均为固定.之后定义工件和模具间的接触参数:摩擦系数和热传导因数.本实验中工件为塑性,其他为刚性忽略其弹性变形.工件采用四面体单元划分网格,其初始单元数为39 977,如图2所示,为连续ECAE有限元模型.

图2 连续ECAE成形过程的有限元网格模型Fig.2 Continuous ECAE finite element mesh model

2 模拟参数的设定

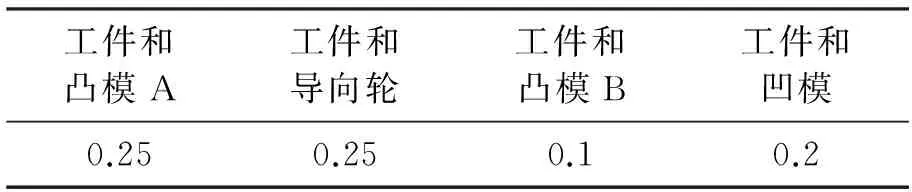

由于本课题组已模拟了单道次ECAE成形过程,得出最优工件、ECAE凸模A、ECAE凸模B、导向轮和ECAE凹模几个部分的初始温度为220 ℃,挤压轮转速为10 r/min[7-8].故选用单道次最优系数进行多道次ECAE模拟,确定最终的ECAE加工道次.表1所示为工件与ECAE成形装置各部分之间的摩擦系数.

表1 模拟用摩擦系数Table 1 Friction coefficient used for simulation

3 多道次有限元模拟结果与分析

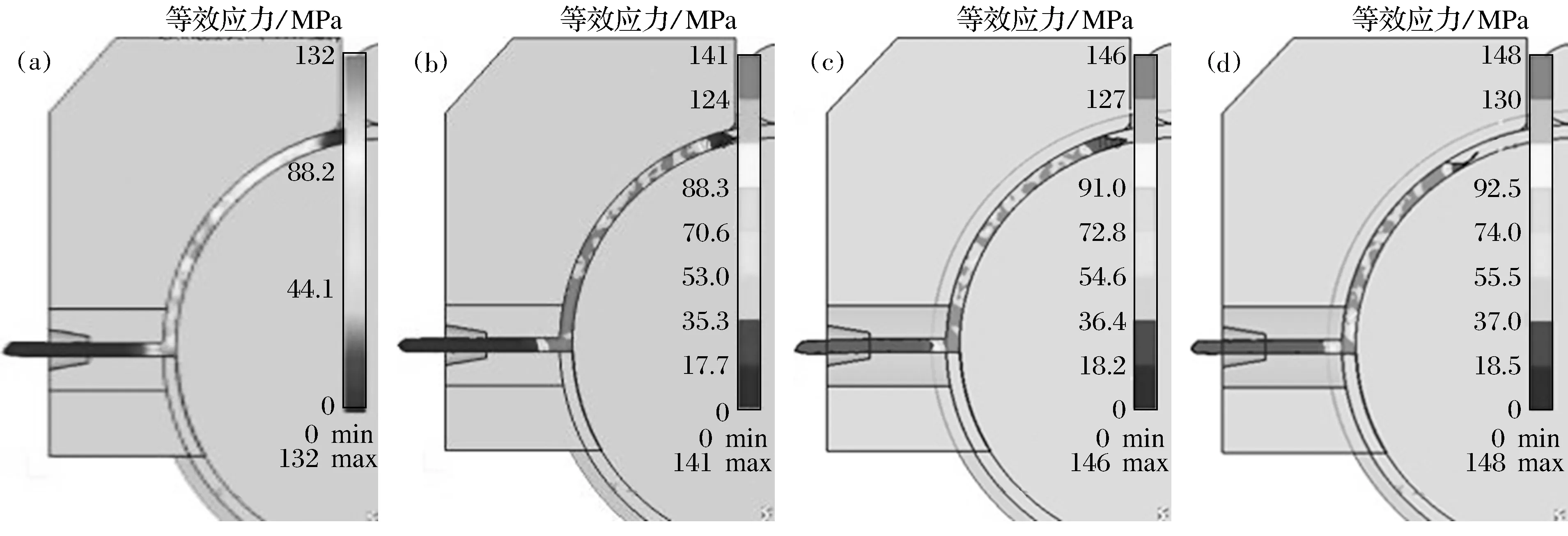

3.1 等效应力分布分析

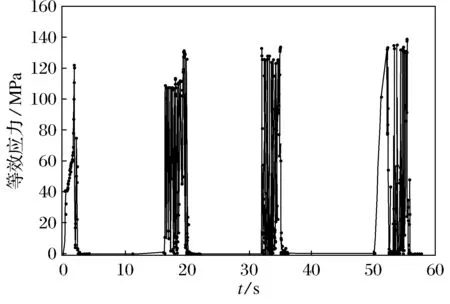

图3所示为不同挤压道次的等效应力分布,从图中可发现,1道次的最大等效应力为132 MPa,2道次的最大等效应力为141 MPa,3道次的最大等效应力为146 MPa,4道次的最大等效应力为148 MPa,随着挤压道次的增大,最大等效应力增大,且上升趋势在逐渐趋缓.这是因为,随着挤压道次的增加,一方面,由上一道次积累的等效应力以及残余的等效应力会对下一道次产生一定的阻碍作用,进而等效应力不断提高,但是随着道次的增加晶粒不断细化[9-10],工件变形阻力也逐渐的减缓;另一方面,随着挤压道次增加,材料加工硬化也随着加大,导致等效应力的增加,但由于道次增多,材料的变形温度也升高(见图6),导致材料发生完全回复并且有大部分的再结晶,导致材料的强度下降,所以幅度逐渐减小.连续ECAE动态时效成形过程中最大等效应力不超过148 MPa,连续ECAE动态时效成形的型腔和模具材料均采用热作模具钢生产,设备与工模具具有足够的强度和刚度,可保证连续ECAE成形中不因变形区金属变形抗力的增大而导致工、模具的破坏,能保证连续ECAE成形能连续、安全进行.

图4所示是在点(175,100,105)追踪出此处的等效应力分布和变化图,由图4可以看出第一道次的等效应力的变化较稳定,没有过多的应力起伏.不同道次应力变化的总体趋势差不多相同,在从模具入口处咬入到模具型腔内的过程中,等效应力不断增加,且增加幅度大,这是因为在此阶段,模具型腔对工件头部产生了较大的压力,使其产生了弯曲变形.到达弯曲变形阶段时,等效应力上升减缓,由于此过程工件与上模具之间的摩擦力相对较小,所以等效应力的变化趋势减缓,当工件到达ECAE模具拐角处时,由于产生了巨大的剪切变形,等效应力急剧增大,最后进入模具通道后等效应力急剧消失最终趋于零.

图3 不同挤压道次等效应力分布Fig.3 The equivalent stress distribution of different extrusion passes

图4 不同道次下点追踪等效应力分布Fig.4 Thepoint tracing equivalent stress distribution of different extrusion passes

3.2 等效应变分布分析

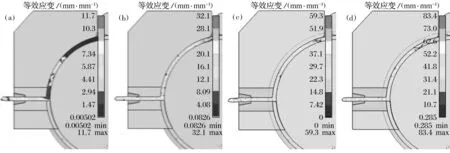

不同挤压道次等效应变分布如图5所示,根据等效应变累积公式得知等效应变是逐渐累积的,可以看出随着挤压道次的增加,等效应变逐渐增加,由1道次的11.7增加到2道次的32.1,3道次的59.3,4道次的83.4,从总体的分布情况来看,随着道次的增加等效应变的分布趋于均匀化.1道次时在弯曲阶段有一部分没有受到大的剪切变形表现为等效应变较小,而在2、3和4道次由于等效应变的累积在各个阶段的等效应变的分布趋于均匀.主要是第1道次ECAE成形变形不均匀性较大,随着道次的增多,变形逐渐由局部向整体深入,实现第4道次的均匀分布.通过变形区应力的分布状态,可确定优化的变形道次,在保证产品性能与变形均匀的状态下,尽可能减少ECAE成形道次,从而实现ECAE成形的节能、环保生产.

图5 不同挤压道次等效应变分布Fig.5 The equivalent strain distribution of different extrusion passes

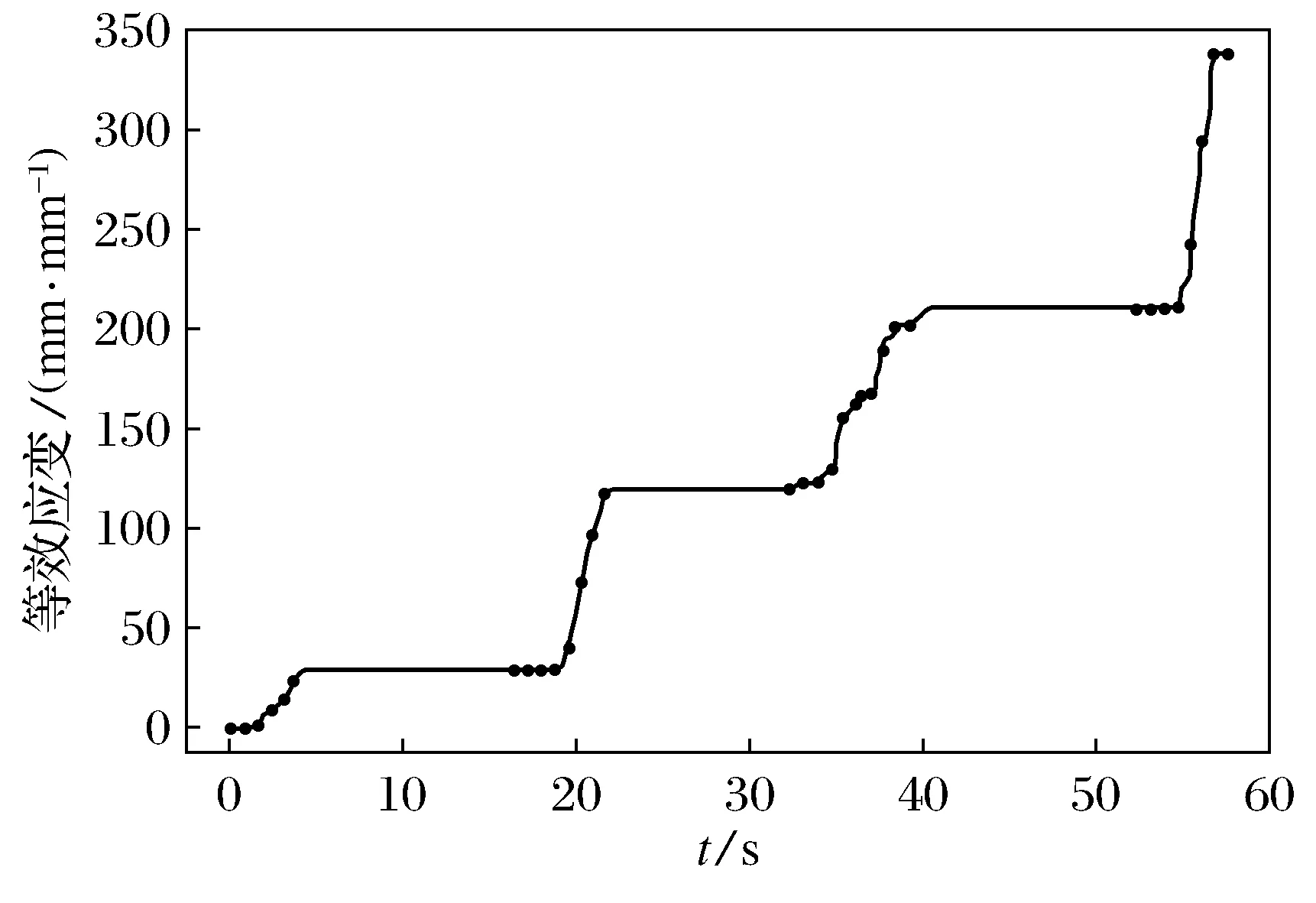

图6所示是不同道次下点追踪等效应变分布,等效应变在不断的累积过程中也伴随着逐渐增加的过程,从增加的幅度来看,此处的等效应变的增加相对总体的等效应变的增加有一定的偏差,因为此处为工件的头部首先进行大剪切变形,累积的剪切应变时间比较长,因此在后续道次中会出现等效应变不断的增长累积的现象.

图6 不同道次下点追踪等效应变分布Fig.6 The point tracing equivalent strain distribution of different extrusion passes

3.3 温度场分布

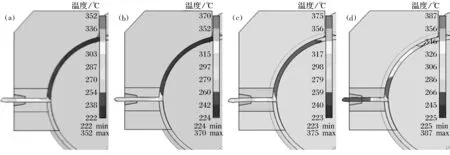

图7所示为不同挤压道次温度场分布,可以看出,最高温度随着道次的增加而增加,而温度的分布也是随道次的增加越来越均匀(见图7d),实现4道次的温度场均匀分布.主要是因为材料在ECAE成形过程中,材料与工具之间产生的摩擦热和金属变形产生的形变热的作用,导致材料在变形过程中温度升高.由于从开始到EACE成形出口,应力与应变的增大(见图3,图5),所以导致材料ECAE成形转角处温度最高.当材料的入口温度为220 ℃,第1道次的变形区最高温度为352 ℃,温度可升高132 ℃;第4道次ECAE成形过程最大温度升高为167 ℃.

图7 不同挤压道次温度场分布Fig.7 The temperature distribution of different extrusion passes

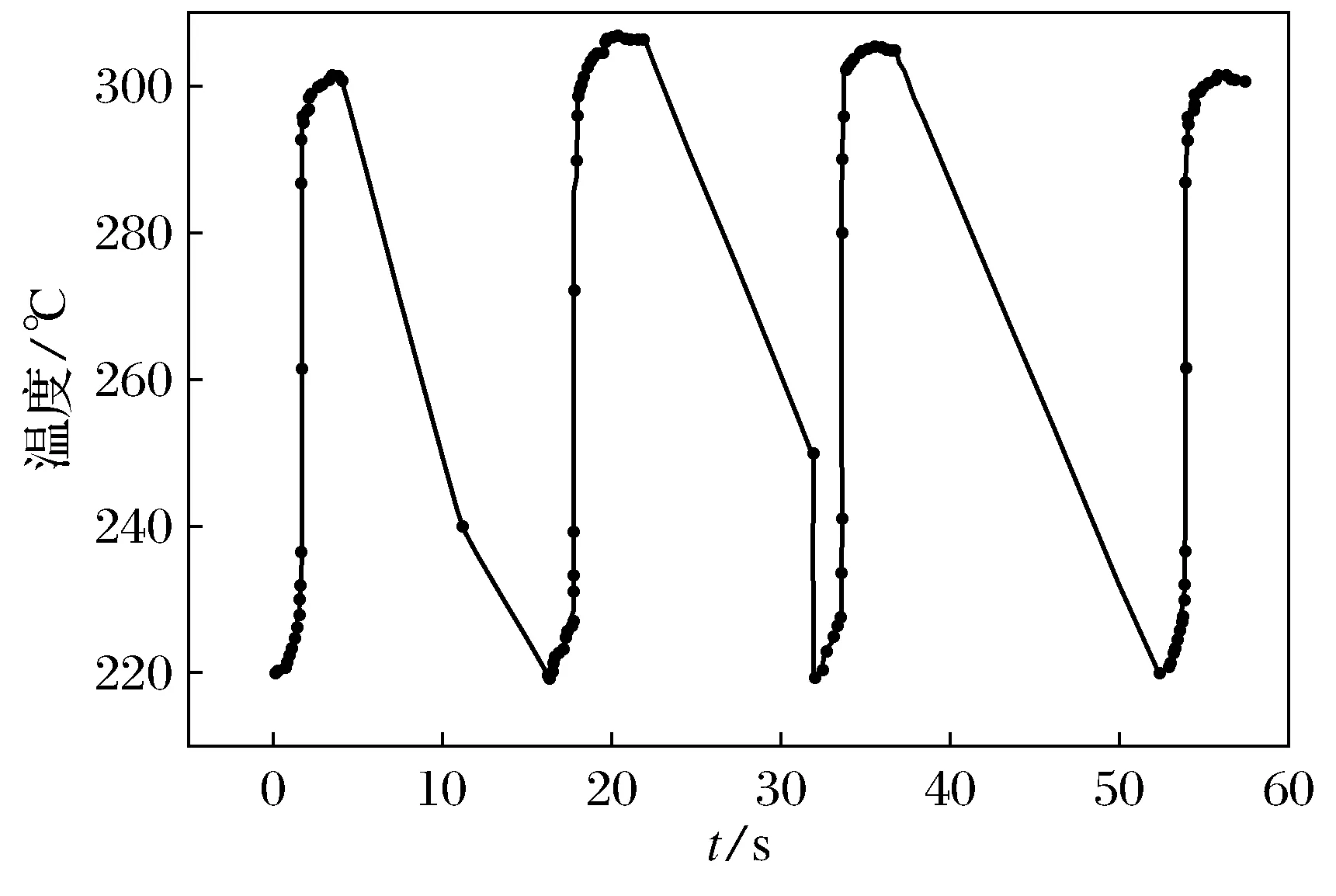

不同道次下点追踪温度场分布如图8所示,从图中可知,各个阶段的温度变化趋势基本相近,从温度场的模拟结果可以看出多道次ECAE加工过程中的温度上升的幅度比较大且上升速度较快.在铝合金连续ECAE加工过程中保持合金杆在不同阶段的加工温度的恒定,可以进一步提高合金组织和性能的稳定性,为了可以实现整个过程是在恒定的温度范围内进行,在模具设计过程中就要考虑到动态冷却来完善工艺.

图8 不同道次下点追踪温度场分布Fig.8 The point tracing temperature distribution of different extrusion passes

4 结 论

(1) 连续ECAE动态时效成形过程等效应力随着成形道次的增加而增大,其最高强度不超过148 MPa, 明显低于设备与工模具材料的强度和刚度,保证连续ECAE成形不会导致工、模具的破坏,保证连续ECAE成形能连续、安全进行;变形随着道次的增多,逐渐由局部向整体深入,到第4道次基本均匀分布.随着变形道次的增大,变形区温度升高,第4道次ECAE成形最大温度升高了167 ℃,满足时效温度条件;

(2) 得出了ECAE动态时效成形的优化工艺:坯料挤压温度为220 ℃、挤压轮转速为10 r/min时,挤压道次为4道次,Al-Mg-Si合金材料的变形区等效应力-应变分布均匀,整个变形区深入与均匀,合金脱模温度较高,6201合金导电材料可实现ECAE动态时效成形.

[1] ZHOU T G,JIANG Z Y,WEN J L,et al. Semi-solid continuous casting-extrusion of AA6201 feed rods[J]. Materials Science and Engineering: A, 2008,485(1/2):108-114.

[2] 袁生平,蒲雄,张国君,等. 多重时效析出第二相对Al-Mg-Si合金电导率的影响[J]. 中国有色金属学报, 2010,20(11):2070-2074. (YUAN S P,PU X,ZHANG G J,et al. Effects of multiple precipitates on electrical conductivity of aged Al-Mg-Si alloys[J]. The Chinese Journal of Nonferrous Metals, 2010,20(11):2070-2074.)

[3] CAI M,FIELD D P,LORIMER G W. A systematic comparison of static and dynamic ageing of two Al-Mg-Si alloys[J]. Materials Science and Engineering: A, 2004,373(1/2):65-71.

[4] 储灿东,彭颖红,阮雪榆. 连续挤压成形过程仿真中的摩擦模型[J]. 上海交通大学学报, 2001,35(7):993-997. (CHU C D,PENG Y H,RUAN X Y. Frictional model in computer simulation of continuous extrusion forming process[J]. Journal of Shanghai Jiaotong University, 2001,35(7):993-997.)

[5] SEGAL V M. Mechanics of continuous equal-channel angular extrusion[J]. Journal of Materials Processing Technology, 2010,210(3):542-549.

[6] 索涛,李玉龙,刘元镛. 连续等径通道挤压三维有限元模拟[J]. 机械强度, 2008,30(3):473-478. (SUO T,LI Y L,LIU Y Y. 3D finite element simulation for continued equal channel angular pressing(ECAP)[J]. Journal of Mechanical Strength, 2008,30(3):473-478.)

[7] 周天国,张安,石舟,等. 连续ECAE动态时效成形制备Al-Zr-B合金的组织与性能[J]. 沈阳大学学报(自然科学版), 2016,28(3):173-177. (ZHOU T G,ZHANG A,SHI Z,et al. Microstructures and properties of Al-Zr-B alloy wires prepared by continuous dynamic aging ECAE forming[J]. Journal of Shenyang University (Natural Science), 2016,28(3):173-177.)

[8] 周天国,张方方. 时效处理对连续ECAE动态成形Al-Mg-Si 合金导体组织和性能的影响[J]. 沈阳大学学报 (自然科学版), 2016,28(4):259-263. (ZHOU T G,ZHANG F F. Effect of aging treatment on microstructure and properties of Al-Mg-Si alloy conductor continuous ECAE forming[J]. Journal of Shenyang University (Natural Science), 2016,28(4):259-263.)

[9] UTSUNOMIYA H H K,SAKAI T,et al. Continuous grain refinement of aluminum strip by conshearing[J]. Materials Science and Engineering: A, 2004,372(1/2):199-206.

[10] RAAB G J,VALIEV R Z,LOWE T C,et al. Continuous processing of ultrafine grained Al by ECAP-conform[J]. Materials Science and Engineering: A, 2004,382(1/2):30-34.

【责任编辑: 胡天慧】

Feasibility of Al-Mg-Si Alloy Prepared by Multi-Pass Dynamic Aging ECAE Forming with Temperature Control

ZhouTianguo,ChenTiantian,ZhangFangfang

(College of Mechanical Engineering, Shenyang University, Shenyang 110044, China)

The stress-strain and temperature distribution of Al-Mg-Si alloy prepared by dynamic aging multi-pass ECAE forming with temperature controlled were simulated by using Deform-3D software. The results show that the distribution of equivalent stress-strain and temperature of deformation zone increase with the increase of ECAE roll-passes with more homogenous. When the sample heated to 220 ℃, the maximum strength of sample prepared by 4-pass ECAE forming is 148 MPa with exit die temperature of 398 ℃, it is great lower than that of the permission stress of tools and dies selected, so the ECAE forming equipment is safe. The deformation temperature can be controlled by controlling cooling rate of each ECAE process then the Al-Mg-Si alloy conductors can be done by using multi-pass ECAE process.

multi-pass ECAE molding process; finite element analysis; Deform-3D; Al-Mg-Si alloy

2016-09-27

国家自然科学基金资助项目(51174139).

周天国(1964-),男,重庆人,沈阳大学教授.

2095-5456(2017)01-0001-05

TG 156

A