吉化Prime G+装置国Ⅴ质量升级技术方案及运行分析

乔景辉,李程飞,周雪梅

(1.中国石油吉林石化公司 炼油厂,吉林 吉林 132022;2.中国石油吉林石化公司 调度中心,吉林 吉林 132022)

中国石油吉林石化公司汽油加氢脱硫装置采用法国AXENS公司的Prime G+工艺[1-3]技术,设计规模为120万t/a。以炼厂三套催化汽油装置生产的催化汽油为原料,经选择性加氢、加氢脱硫后,生产满足国Ⅳ排放标准的轻、重汽油[4],部分重汽油作为下游烃重组装置原料。装置于2010年11月一次开车成功,2012年6月,进行了脱瓶颈改造,改造后的汽油加氢装置设计规模为150万t/a,加工量由原设计的149 t/h提高至188 t/h,并有一定的操作弹性,改造后的装置运行较平稳[5]。

1 装置存在的问题

2017年所有轻型车用汽油须符合国Ⅴ汽油标准,但基于2014年4月对原有汽油加氢装置进行的为期24 h的标定实验结果,按照轻汽油控制w(硫)<10 mg/kg,重汽油控制w(硫)<10 mg/kg进行的标定实验情况来看[6],产品虽然可以满足国Ⅴ标准,但是分馏塔切割点需要下调至112 ℃,轻汽油收率随之下降,由40%下降至30%,这就使得装置的进料负荷必须降低至约156 t/h才能满足要求,也就是说在国Ⅴ工况下,要加工150万t/a催化汽油是不可能的;同时随着加氢脱硫反应单元原料中烯烃含量和脱硫深度的增加,整个装置的w(烯烃)下降,RON辛烷值从89.9降至87.3,损失达2.6[5],这在炼油厂是不可接受的,也不利于装置的长周期运行,国Ⅴ质量升级改造迫在眉睫。

2 装置改造情况及改造后的流程概述

为了解决生产国Ⅴ汽油时,原有装置加工能力不足以及辛烷值损失过大问题,装置于2016年进行了改造。由于原有装置采用的是Axens公司的Prime G+技术及工艺包,考虑所采用技术与原有装置技术的统一性,降低装置改造难度和风险,并考虑尽可能缩短装置改造施工周期,决定增上二段加氢脱硫反应单元,包括两台反应器、两台循环氢压缩机(一开一备)、一台胺吸收塔、一台稳定塔、罐和泵若干,并于2016年9月对原有装置进行停工换剂。2016年10月改造部分首次开车,两段加氢脱硫反应单元一起按照国Ⅴ工况运行,轻汽油控制w(硫)<7 mg/kg,重汽油w(硫)<5 mg/kg。改造后的汽油加氢装置由选择性加氢、一段加氢脱硫、二段加氢脱硫单元和公用工程四个部分组成。主要功能为在尽量减少辛烷值损失的情况下,将催化裂化汽油的轻质裂化石脑油(LCN)和重质裂化石脑油(HCN)进一步加氢脱硫,使产品汽油中的w(硫)<10 mg/kg,w(硫醇)<10 mg/kg[1]。改造后,原一段加氢脱硫反应单元的负荷为100 t/h,与设计值相符,经一段加氢后,与分馏塔塔底约33 t/h的高硫热重汽油混合后进入二段加氢脱硫反应单元进行二次脱硫,装置流程框图见图1。

图1 改造后装置流程框图(虚线内为改造后流程)

3 改造后运行情况

改造后装置运行三个月,运行期间生产平稳。为了考核改造后的脱硫能力、辛烷值损失等方面能否达到设计水平,在装置运行平稳后,于2016年12月进行了标定,对改造后2016年12月标定数据与改造前2014年国Ⅴ工况下的操作条件及改造前后催化剂的使用情况两方面进行对比,对改造后装置的运行情况进行了分析。

3.1 改造前后国Ⅴ工况操作条件分析

3.1.1 反应系统操作条件分析

3.1.1.1 选择性加氢反应系统

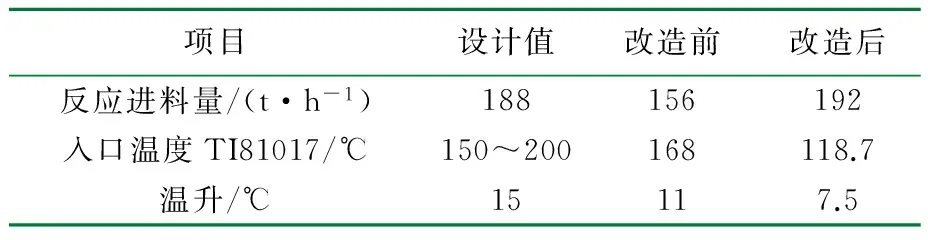

国Ⅴ工况下,改造前后选择性加氢反应系统操作运行对比数据见表1。

表1 改造前后选择性加氢反应系统操作运行对比数据

由于改造前选择性加氢反应催化剂已使用了4 a,由表1可见,改造前选择性加氢反应器R-8101入口温度为168 ℃,床层温升为11 ℃,高于设计的初期使用温度(150 ℃),而改造后,因为该反应器全部更换了新的催化剂,选择性加氢反应器R-8101催化剂处于初期活性阶段,入口温度仅为118.7 ℃,低于设计值(150~200 ℃),改造前后,该系统运行状况均较好。改造前,国Ⅴ工况下,装置所能允许的进料负荷仅为156 t/h,改造后,装置的进料负荷提至192 t/h,装置的处理能力大大提高。

3.1.1.2 一段加氢脱硫反应系统

国Ⅴ工况下,改造前后一段加氢脱硫反应系统操作运行对比数据见表2。

表2 改造前后一段加氢脱硫反应系统操作运行对比数据

由表2可见,改造前一段加氢脱硫反应系统包含两个反应器,第一加氢脱硫反应器R-8201和第二加氢脱硫反应器R-8202,改造后,第二加氢脱硫反应器R-8202挪至二段加氢脱硫反应单元,位号改为R-8502。改造前,第一加氢脱硫反应器R-8201催化剂已经使用了4 a,第一加氢脱硫反应器R-8201入口温度为269.7 ℃,床层温升19.6 ℃,反应温度已经高于设计的初期使用温度(250 ℃),床层温升更是接近建议的最大值(<20 ℃),此种情况长期运行,对催化剂的使用寿命不利。而改造后,因为该反应器全部更换了新的催化剂,第一加氢脱硫反应器R-8201入口温度为239.7 ℃,低于设计值(240~290 ℃),温升为7.7 ℃,均低于设计值(<20 ℃)。改造后更有利于催化剂的使用寿命,运行状况良好。改造前后,一段加氢脱硫反应系统进料负荷情况相当。

3.1.1.3 二段加氢脱硫反应系统

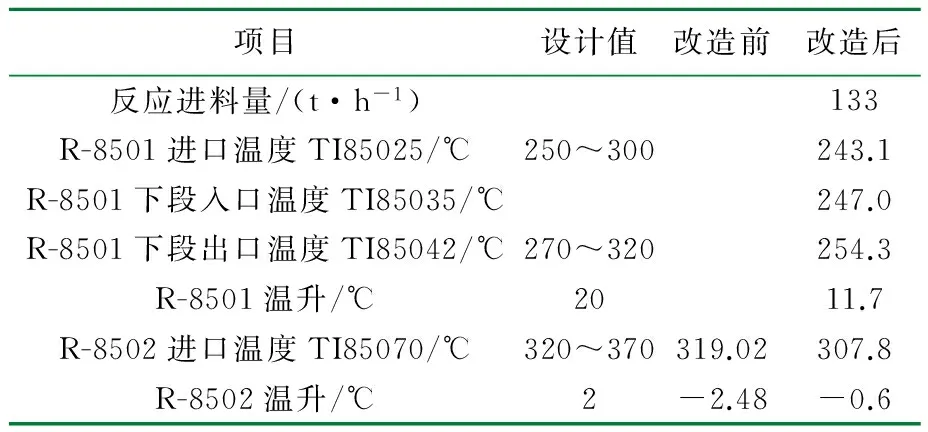

国Ⅴ工况下,改造前后二段加氢脱硫反应系统操作运行对比数据见表3。

表3 改造前后二段加氢脱硫反应系统操作运行对比数据

表3数据表明,二段加氢脱硫反应单元是改造后新增的,包含两个反应器,第一加氢脱硫反应器R-8501和第二加氢脱硫反应器R-8502,而R-8502反应器是利旧一段的第二加氢脱硫反应器R-8202,催化剂未更换。二段第一加氢脱硫反应器R-8501与一段第一加氢脱硫反应器R-8201采用的是相同的催化剂,其入口温度为243.1 ℃[7],低于设计值(250~300 ℃),温升为11.7 ℃,低于设计值(<20 ℃),二段第二加氢脱硫反应器R-8502入口温度为307.8 ℃[8],低于设计值(330~350 ℃),温升为-0.6 ℃,低于设计值(<2 ℃),与利旧前反应温度相差不大,运行状况良好。改造后,二段加氢脱硫反应系统除对一段稳定塔底来的重汽油进行二次脱硫外,还加工了分馏塔底少量的高硫重汽油,其加工负荷较一段明显有所提高,这也是改造后国Ⅴ工况下,装置的加工负荷有所提高的关键。

3.1.2 分馏系统操作条件分析

3.1.2.1 分馏塔系统

分馏塔系统未进行改造,其操作数据主要受原料组成和选择加氢反应温度影响,不作对比分析。

3.1.2.2 一段稳定塔系统

一段稳定塔系统未进行改造,因为改造前,该塔所出产品直接送入汽油罐区作为产品调和组分,因此,为避免产品出现铜片腐蚀不合格情况,该系统的操作尤为重要。改造后,该塔所出产品作为一个中间产品,还需要送入二段加氢脱硫反应系统进行处理,其操作苛刻度没有之前严格,不做具体分析。

3.1.2.3 二段稳定塔系统

国Ⅴ工况下,改造前后二段稳定塔系统操作运行对比数据见表4。

表4 改造前后二段稳定塔系统操作运行对比数据

表4数据表明,改造后,因为新增了整个加氢脱硫反应单元,该稳定塔所出产品直接送入汽油罐区作为产品调和组分,因此,为避免产品出现铜片腐蚀不合格情况,该系统的操作尤为重要。开工后,二段稳定塔C-8502进料温度179.6 ℃,低于设计值(191 ℃),塔顶温度120.7 ℃,低于设计值(141 ℃),塔底温度199.7 ℃,低于设计值(226 ℃),同样说明催化汽油组成低于设计偏轻,回流比0.07,低于设计值(0.1),运行情况良好。

3.2 装置催化剂使用效果分析

3.2.1 装置原料、产品数据分析

3.2.1.1 原料汽油组成分析

国Ⅴ工况下,改造前后催化汽油组成分析数据见表5。

表5 改造前后催化汽油组成分析数据

3.2.1.2 装置中间产品及产品组成数据分析

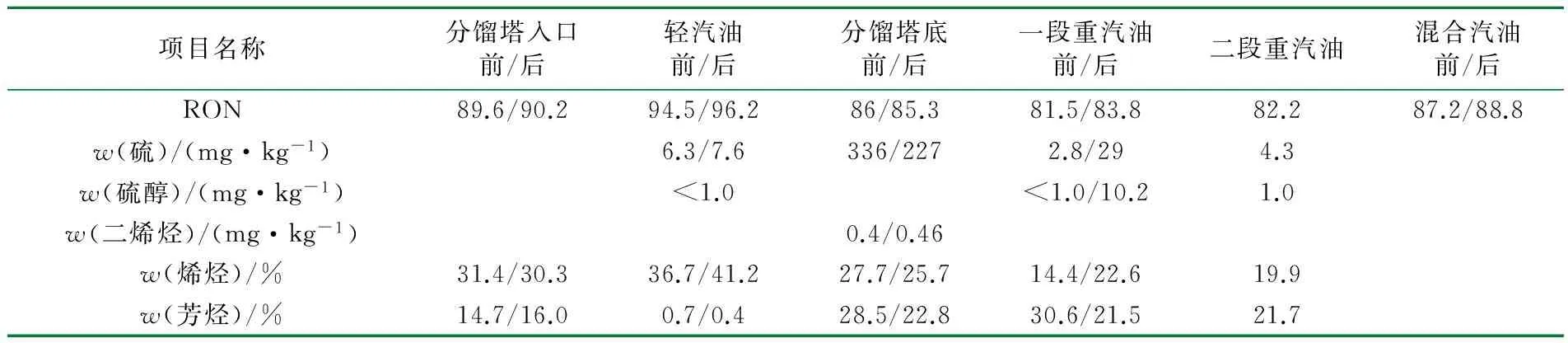

国Ⅴ工况下,改造前后中间产品及产品组成分析数据见表6。

表6 改造前后中间产品及产品组成分析数据

3.2.2 改造前后装置催化剂使用情况分析

3.2.2.1 选择性加氢反应系统

以改造前后,表5和表6中催化汽油原料和轻汽油产品中的w(硫)和w(硫醇)来看,选择性加氢反应催化剂HR-845S对轻质硫和轻质硫醇转化为重质硫的转化能力均较好;以催化汽油原料和分馏塔入口物料以及分馏塔塔底物料中的w(烯烃)和w(二烯烃)来看,选择性加氢反应催化剂HR-845S对于二烯烃加氢反应和烯烃加氢反应的选择性也非常好[9];以催化汽油和分馏塔入口的RON分析数据来看,改造前,选择性加氢反应系统内有0.2的辛烷值损失,而改造后,选择性加氢反应器内没有辛烷值损失,说明反应温度越高,选择性加氢反应系统内的辛烷值损失越大。

3.2.2.2 一段加氢脱硫反应系统

以改造前后,表5和表6中分馏塔塔底物料和一段稳定塔底重汽油产品中的w(硫)来看,一段加氢脱硫反应催化剂HR-806的脱硫能力较好,改造前,通过提高反应温度的方式可以达到国Ⅴ标准;以分馏塔塔底物料和一段稳定塔底重汽油产品中的w(烯烃)来看,加氢脱硫反应发生的同时会有少量烯烃发生加氢反应,这也是装置辛烷值损失发生的原因[5,10]。从分析数据上来看,改造前,一段加氢脱硫反应系统的辛烷值损失高达4.5,改造后一段加氢脱硫反应系统的辛烷值损失为1.5,两段脱硫后辛烷值损失为3.1,明显较改造前低,说明达到了预期的使用效果。

3.2.2.3 二段加氢脱硫反应系统

以改造前后,表5和表6中实际生产时分馏塔底重汽油和一段稳定塔底重汽油物料流量以及各自的w(硫)来看,二段加氢脱硫反应原料中的w(硫)≈100 mg/kg,w(硫醇)≈10 mg/kg,经过二段加氢脱硫反应后,控制w(硫)≤5 mg/kg,w(硫醇)≤3 mg/kg,说明二段加氢脱硫反应的两个催化剂HR-806和HR-841均表现出了较好的脱硫能力;以改造前后分馏塔塔底物料和一段稳定塔底重汽油以及二段稳定塔底重汽油产品的烯烃含量来看,深度加氢脱硫反应发生的同时更会有烯烃发生加氢反应[11],同样会造成辛烷值损失,改造后,一段和二段加氢脱硫反应造成的辛烷值损失为3.1,较改造前低1.4。改造后,整个装置的辛烷值损失为1.4,较改造前装置的辛烷值损失高达2.6 (RON辛烷值从89.8降至87.2)[12]明显有所下降,说明改造后,达到了预期的使用效果。

3.3 改造前后液收率变化

国V工况下,改造前后液收率变化见表7。

表7 改造前后液收率变化

表7数据表明,改造后,汽油液收率较改造前高0.39%,大幅度提高。

4 结 论

经汽油国Ⅴ质量升级改造后,装置在国Ⅴ工况下的处理能力显著提高,能够与炼厂催化汽油产量相匹配,运行比较平稳,各主要操作条件均在设计范围内,装置轻汽油和重汽油产品的w(硫)均满足升级要求,即产品汽油中的w(硫)<10 mg/kg,w(硫醇)<10 mg/kg,同时辛烷值损失为1.4,较低,在可接受范围内,并且汽油的液收率较改造前明显提高,达到了预期的使用效果。

[1] 孟祥东,周洪涛,孙守华.催化裂化汽油选择性加氢脱硫装置的工艺选择[J].石化技术与应用,2014,32(4):332-336.

[2] 江波.法国汽油加氢技术在锦西石化催化汽油加氢脱硫装置的应用[J].中外能源,2009,14(10):64-68.

[3] 娄永峰.Prime-G+工艺在0.9Mt/a催化汽油加氢脱硫装置的应用[J].四川化工,2016,19(5):44-47.

[4] 赵小燕,李成文,朱玉新.优化操作降低汽油加氢装置重汽油辛烷值损失[J].化工管理,2015(14):164-165.

[5] 樊连连,高晓东,习远兵,等.FCC汽油选择性加氢脱硫过程中烃类组成与辛烷值损失的关系[J].石油炼制与化工,2010,41(9):70-73.

[6] 雷凡,李承哲.汽油质量升级的技术分析及应对措施[J].石化技术,2015(2):90-93,145.

[7] 关洪涛.汽油加氢装置国V汽油质量升级改造浅析[J].中国石油和化工标准与质量,2015(24):34-37.

[8] 董海明,曲云,孙丽琳.Prime-G+技术在催化裂化汽油加氢脱硫装置上的应用[J].石油炼制与化工,2012,43(11):27-30.

[9] 刘铁峰,郑卓.二烯烃选择加氢非贵金属Ni-Mo-W催化剂[J].东北石油大学学报,2014,38(2):97-101.

[10] MAKATO TOBA,et al.Reactivity hydrodesulfurization of FCC gasoline over CoMo/Al2O3sulfide catalyst[J].Catalysis Today,2003,104:64-69.

[11] 吴国庆,刘金龙,李会鹏,等.H2S含量对加氢汽油中硫醇的影响[J].炼油技术与工程,2013,43(4):24-26.

[12] 吴成美,周柏城,候翔天,等.国V工况下汽油加氢装置操作条件变化及其对产品收率和质量的影响[J].化工科技,2015,23(2):59-62.