螺旋桨基本设计与图谱应用

付品森

(卡特彼勒船用推进器上海有限公司, 上海 200050)

螺旋桨基本设计与图谱应用

付品森

(卡特彼勒船用推进器上海有限公司, 上海 200050)

螺旋桨的选型是船舶建造设计中基础且非常重要的工作,分为初步选型和最终选型2个步骤。通过在工作中的实际案例介绍螺旋桨选型的具体方法,从船模试验得出的船体阻力数据建立螺旋桨的初步选型算出所需主机功率,从主机功率最终确定螺旋桨的最终选型,以最佳直径比为指标的选型方法来交互计算螺旋桨转速和直径两个变量,并最终选出最佳螺旋桨。

螺旋桨;船模报告;最佳直径 ;图谱;空泡校核;强度校核

1 螺旋桨设计概述

螺旋桨起着把主推进柴油机发出的功率转化为推力的作用,其设计的好坏直接影响船舶的推进性能。

螺旋桨设计一般分为初步设计和最终设计。初步设计用于估算所需要的主机功率和螺旋桨的初步选型;最终设计是在主机功率被确定后,进一步细化适合于生产制造的螺旋桨参数。

1.1 初步设计

在初步设计阶段,根据设计任务书,为新设计船舶设计最合适的螺旋桨,以满足航速和拖力的要求。

船舶线型初步设计完成后,需根据线型估算该船的有效阻力曲线,或通过航模试验求得其有效阻力曲线,根据设计要求估算出某一特定航速下的有效阻力,继而可得出船身的有效阻力功率PE,再根据船体参数推力减额和伴流系数可得出船身效率ηH。螺旋桨的推进功率PT=PE/ηH,通过估算螺旋桨的敞水效率、相对旋转效率及轴系的传送效率可得出主机的推进功率。

在求主机功率时需注意2个变量:螺旋桨的直径和转速。需根据实际情况优化匹配螺旋桨直径和转速,求得主机的推进功率,并以此为依据订购主机。上述的整个过程为螺旋桨的初步设计。

1.2 最终设计

在确定主机功率后,所选定的主机往往与初步设计不同,由于各设备厂家所供货的主机功率和转速不同,与设计的要求也存在差异。通常从功率储备和节省成本的角度选取与设计相近的主机。主机确定后,主机的功率和转速即确定,此时依据主机的功率和转速重新设计螺旋桨的直径和转速。螺旋桨的直径往往受制于船体线型,某些二冲程主机有时会限制螺旋桨的转速,需要匹配合适的螺旋桨转速和直径。

匹配螺旋桨的转速和直径是一个不断尝试的过程,存在着2个变量,需运用螺旋桨图谱曲线组匹配,以寻找最佳的螺旋桨。然后设计出螺旋桨的螺距、倾角、弦长、厚度、盘面积等参数。上述的整个过程即为螺旋桨的详细设计。

综上所述,设计螺旋桨需依据的参数有推力减额、伴流系数、主机功率和航速等。

2 螺旋桨的图谱设计及应用

船用螺旋桨的设计目前有2种方法:图谱设计法和环流理论法。

环流理论法是根据流体力学原理中的升力线理论及各种桨叶切面的试验、理论数据进行螺旋桨设计的。此种方法计算繁复,工艺复杂,我国应用较少。

图谱设计法是根据螺旋桨模型的敞水系列试验绘制成专用的各类图谱来进行设计的方法。该方法是目前应用最多的一种设计方法,计算简单,易于掌握,资料日益丰富,结果偏差较小,通常较为满意。

2.1 图谱

目前已有很多公开发表的图谱,主要有:荷兰的B型、C型、D型;英国的高恩系列;日本的AU型;我国也有公开发表的螺旋桨GD系列图谱。通常所见的图谱是敞水性征曲线KT-KQ-J图谱。

在敞水性征曲线KT-KQ-J图谱中,横坐标进速系数J=VA/(nD), 其中:VA为螺旋桨的进速;n为螺旋桨转速;D为螺旋桨直径。此式包含了2个未知变量,即螺旋桨转速和直径,无法通过该曲线组来设计螺旋桨,因此需要把敞水性征曲线转绘成专用图谱。

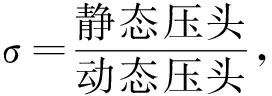

根据公式其中:D=VA/nJ。通过消除D和转换单位,得到以下2个公式:

式中:N为螺旋桨转速,r/min;PD为螺旋桨收到的功率,kW;VA为螺旋桨进速,kn;D为直径,m;BP为功率系数;δ为直径系数。

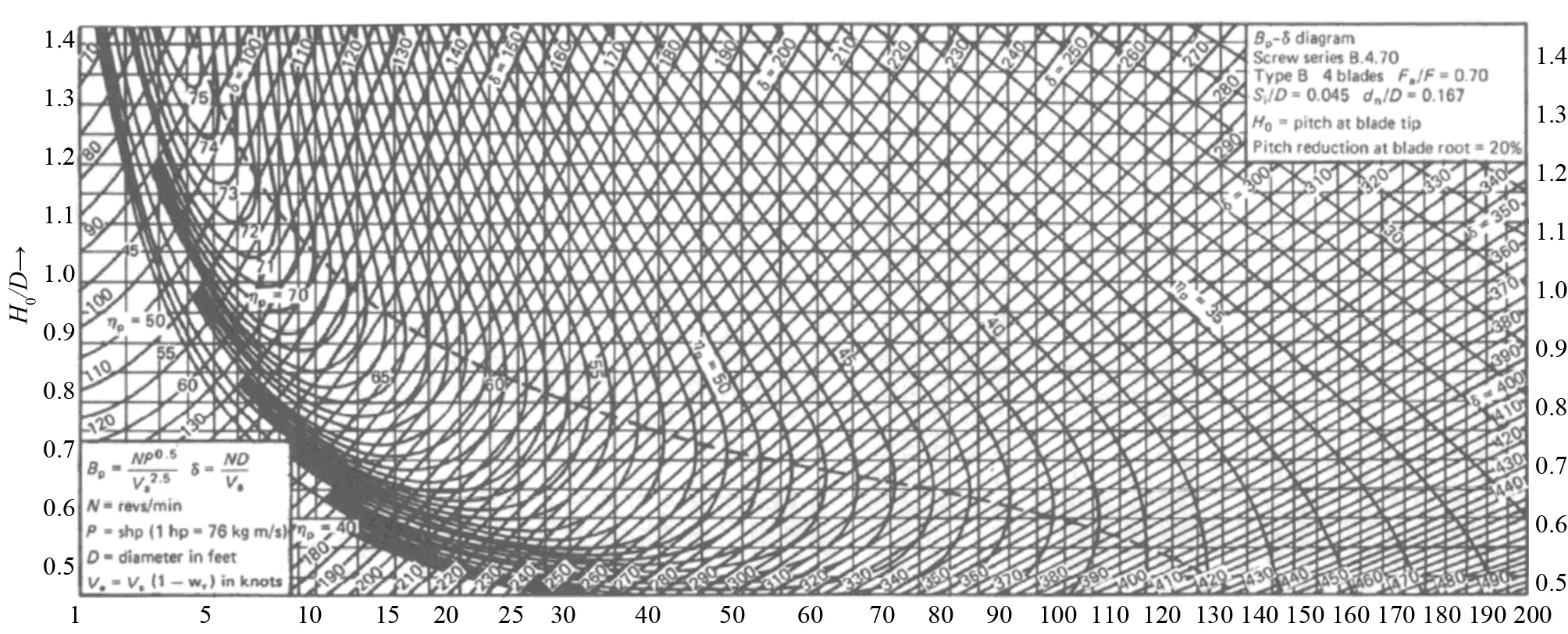

把KT-KQ-J图谱转化为螺旋桨设计专用的Bp-δ图谱。图1为荷兰B4-70系列螺旋桨的BP-δ图谱。

图1 荷兰B4-70系列螺旋桨的BP-δ图谱

图1中横坐标为BP值,纵坐标为螺距比。将每一个相同螺距比所对应的横坐标上标明相应的敞水效率η0和δ值,此线即能代表某一特定螺距比螺旋桨的水动力特性。把η0和δ值相同的点连成光顺曲线,即可得η0和δ等值曲线。将Bp值相同的效率最高点连成光滑曲线,即得最佳效率曲线(图1中的虚线)。

2.2 初步设计图谱应用

在进行初步设计时应先确定伴流系数ω,推力减额t, 相对旋转效率ηR以及传送效率ηS等参数。

根据荷兰水池B4-70图谱来对螺旋桨做初步选型,该船所能容纳的最佳螺旋桨直径为3.4m。有2个参数需要确定,螺旋桨转速N和主机功率PS,由式(1)和式(2)可知,其中任何1个参数都无法确定,因此需要假定1组转速N进行计算,由不同的N值来确定不同的主机功率,最终找出最佳的1组作为选型方案。初步选型具体步骤如表1所示。

表1 客滚船Aranui V 的螺旋桨初步选型

把表1的计算结果绘制成图2,以转速N为横坐标,以PD,PS,PTE为纵坐标,并以航速为15kn时的有效功率1 161作水平线与PTE曲线相交,此交点即为所求螺旋桨。作一通过此交点的垂直线,此垂直级与横坐标的交点即为所求的螺旋桨转速,与PS的交点即为所求的主机功率。由图2可知,所求螺旋桨的转速为178r/min, 主机功率约1 925kW。

2.3 最终设计图谱应用

初步设计结束后,可根据计算结果选出主机,此时的主机往往与初步设计的结果有所不同。在螺旋桨的最终设计上,需根据主机的参数,从图谱中找出最佳螺旋桨。计算步骤如下:

(1) 由主机的功率及轴系传递效率和相对旋转效率可得到螺旋桨收到的功率PD=PB·ηS·ηR。

(2) 根据航速VS和伴流系数w可算出螺旋桨的进速VA。

(3) 根据式(1) 并假设一组转速N可算出BP值。

(4) 在BP-δ图谱中找出BP所对应的最佳效率。

(5) 由最佳效率线和BP交点找出值,螺距比为P/D。

(6) 由式(2) 和δ值得到1组最佳直径Dopt。

(7) 调整转速,使D/Dopt在0.95~0.98之间,得出1组转速。

(8) 再根据实际的减速齿轮箱的减速比,选择最佳转速。

保证D/Dopt值在0.95~0.98之间的原因是螺旋桨在运行时实际的航速和设计时不同,螺旋桨的进速系数也会变化。如果把设计的最佳桨径和实际桨径保持一致,即D/Dopt=1, 则螺旋桨的进速系数J值很有可能超过设计值,从敞水效率曲线图上可清楚地看到效率会下降得很快。如果D/Dopt<1,则效率变化范围不大。特别是对于可调距螺旋桨来说尤其明显,调距桨的螺旋桨螺距会运行在设计螺距之下,实际的D/Dopt会相应增大。因此,在设计之初就把D/Dopt值设计得相对小一点可以有效消除在实际运行中的偏差。这往往是许多螺旋桨设计者极易忽略的地方。

客滚船AranuiV的主机最终选择中速机,4 000kW,600r/min, 船东要求螺旋桨运行功率为2 200kW,航速不小于15kn。

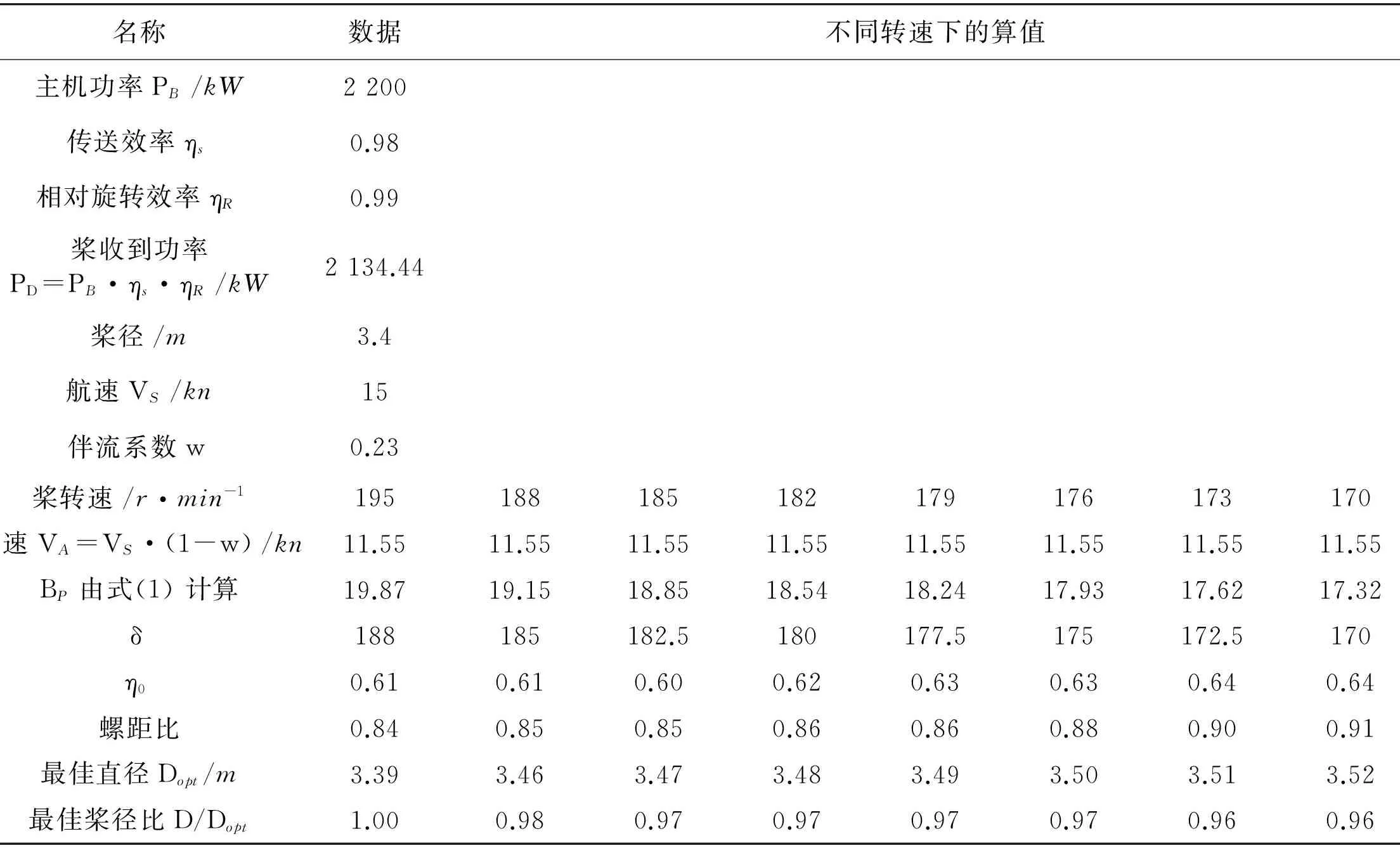

把2 200kW和15kn作为螺旋桨的水动力优化点,依据前述步骤得到最终选型结果如表2所示。比较不同转速下的螺旋桨指标,选取最佳转速范围。以初步计算的转速178r/min为参考,选取170~195r/min为计算范围,并根据D/Dopt值和减速齿轮箱的转速比,最终把转速定为179r/min,以此作为螺旋桨设计运行的转速。

图2 客滚船Aranui V的初步计算结果

名称数据不同转速下的算值主机功率PB/kW2200传送效率ηs0.98相对旋转效率ηR0.99桨收到功率PD=PB·ηs·ηR/kW2134.44桨径/m3.4航速VS/kn15伴流系数w0.23桨转速/r·min-1195188185182179176173170进速VA=VS·(1-w)/kn11.5511.5511.5511.5511.5511.5511.5511.55BP由式(1)计算19.8719.1518.8518.5418.2417.9317.6217.32δ188185182.5180177.5175172.5170η00.610.610.600.620.630.630.640.64螺距比0.840.850.850.860.860.880.900.91最佳直径Dopt/m3.393.463.473.483.493.503.513.52最佳桨径比D/Dopt1.000.980.970.970.970.970.960.96

2.4BU-delta图谱

除了前文所述的BP-δ图谱外,还有一种名为BU-δ的图谱。BU为螺旋桨的推进功率,在螺旋桨的初步设计阶段比较好用,特别适合于有推力要求的船舶,比如拖网渔船、拖船等工作船。

式中:UD为螺旋桨的推进功率,纵坐标依然为δ保持不变。

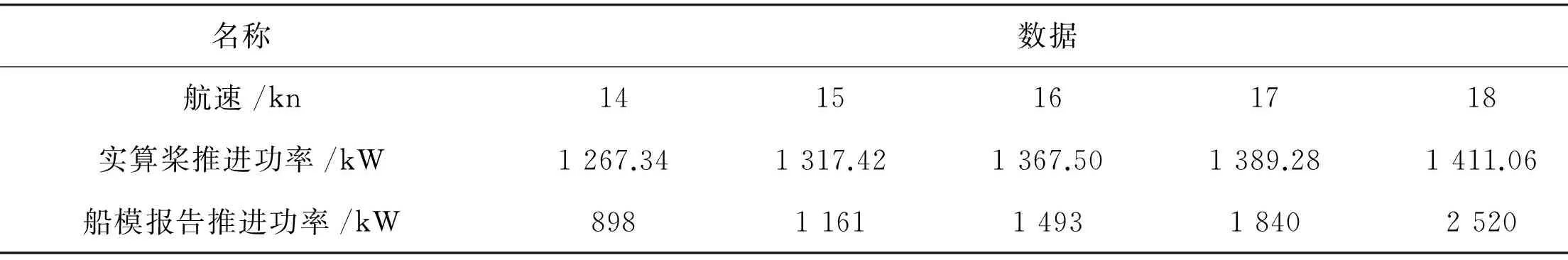

3 航速预估

把螺旋桨的转速定为179r/min, 选出1组不同的航速,根据式(2),查出1组不同的δ值,不同的δ值可得出1组不同的BP值,并由式(1)推算出PD值,进而算出螺旋桨的推进功率Pe。把航速、实算桨推进功率、船模报告推进功率数值做成表格,如表3所示。将表3绘制成曲线图如图3所示,计算桨的推进功率和船模报告的推进功率的交叉点即为计算螺旋桨所能达到的航速。从图3可知,螺旋桨的预估航速为15.6kn,满足船东客户的要求。由于该船主机功率是4 000kW, 虽然船东对于该船的100%可持续最大功率(MaxmumContinueRating,MCR)航速不做要求,但船舶试航作主机耐力试验时会以100%MCR的航速运行。可依据前述方法找出主机功率在4 000kW时螺旋桨发出的推进功率大概在2 400kW,从船模试验报告的推进功率曲线找出与2 400kW的交叉点所对应的横坐标即为航速,该点的航速从曲线图上可以看出约为17.8kn。该船的实船试航航速平均在17.6kn左右,与预估值基本一致。

表3 航速、实算桨推进功率和船模报告推进功率表

图3 最终计算的航速预估

航速预估仅仅为船舶以后的运行状况提供参考,船舶的航速由螺旋桨发出的推力和船舶的阻力共同决定,从螺旋桨的图谱应用过程来看,航速是选择螺旋桨的输入条件,而不是输出条件。图谱的应用需要正确地输入航速选择正确的螺旋桨,而不是创造性地设计螺旋桨保障航速。

4 螺旋桨的设计点要求

假设有一条船的螺旋桨处于终结设计阶段,主机功率已经确定,那么该如何选择螺旋桨的设计点呢?需选择主机的额定工况吗?

假设船舶以等速直线航行,航速为V,此时,螺旋桨以设计转速、主机以设计工况功率运行,船机桨匹配良好。在某一时刻,由于风浪增加或者船体污底导致船体的阻力增加,航速必然下降,螺旋桨进速系数J减小。从敞水图谱可知,螺旋桨的推力系数Kt会增加,Kq会增加,假设在航速V1时达到新的平衡,此时,V1

假设船舶吃水减小,处于轻载状态,船体阻力减小引起船舶航速增加,V2>V, 螺旋桨的进速系数J增加,则推力系数Kt2和扭矩系数Kq2减小,主机的运行扭矩小于设计时的扭矩,如果主机不增加转速则螺旋桨处于轻载状态,主机的运行功率小于设计功率。

船舶的运行状态是多变的,只有刚建造完成的新船在试航时处于运行的设计点,在绝大多数情况下船舶处于非设计工况点运行,所以在设计螺旋桨时就需考虑实际运行情况以消除偏差。从上述分析可知,船舶无论以何种工况运行,螺旋桨都不能把设计点放在主机的100%MCR上,这是由于如果以航速作为考核目标,则在船体阻力增加时,螺旋桨扭矩增加,会引起主机平均热负荷增加,从而导致气缸盖、排气阀、气缸等损裂,严重时会导致活塞环磨损严重而漏气。如果主机无法增加额外的扭矩以克服螺旋桨增加的扭矩,主机只能降速运行,主机的功率无法全部发挥。当船舶轻载航行时,螺旋桨扭矩减小,主机无法增加转速来提高扭矩,主机的功率也不能全部发挥,造成主机功率的浪费。

考虑到主机的燃油经济性和螺旋桨的效率,通常会把螺旋桨的设计点放在主机80% ~90%MCR处,因为在此区域主机的燃烧和燃油消耗处于最佳状态,当船体的阻力增加时,主机有功率储备增加扭矩。但是,在船舶轻载状态下,主机还会存在浪费功率的现象。

最近几年,陆续出现了越来越多的电力推进船舶,其原动机是电机,原动机由变频器驱动,优点是具有恒扭矩运行的能力,可使原动机超速运行,不像柴油机那样受热负荷的影响,此时可将设计点放在电机的额定功率上。图4所示为南方某船厂建造的电力推进船舶,该船将螺旋桨的设计点放在电机转速103%所对应的桨转速上。

图4 南方某船厂电力推进电机-螺旋桨匹配图

从图4可知:在设计额定工况时,电机超速运行,变频器以恒功率运行的方式驱动螺旋桨;当船体污底或风浪天时,电机运行点则以恒功率的模式向左平移至100%功率和100%转速的额定功率点,此时电机依然保持额定的功率运行,没有因为船体阻力的增加而浪费电机的功率;当船体阻力进一步增加时,电机由于扭矩的限制不能保持100%功率运行,只能降功率运行至系柱拖力的运行曲线上。经分析可知:如果螺旋桨的设计点放在100%功率100%转速时,螺旋桨只能运行在图4所示的由系柱拖力曲线、电机功率限制曲线和自由航行所包围的封闭区间1内,在大部分的时间内,电机只能降功率运行;如果将螺旋桨的设计点放在100%功率103%转速时,电机可多出一个运行区间即如图4所示的由103%转速和100%转速所包围的恒功率运行区间2,电机充分地发挥了功率,没有浪费功率。

对于柴油机,通常会将设计点放在85%额定功率上,在实际运行时由于船舶污底的影响,螺旋桨扭矩虽然增加但主机依旧有一定的功率储备来克服增加的扭矩,这也要求在选择主机阶段必须提高主机的初选功率,在设计阶段才能有功率储备。比如,在终结设计阶段求得主机需要提供850kW,那么主机选型时即要求主机的额定功率需达到1 000kW左右。

综上所述,螺旋桨的设计点不能放在原动机的额定工况点,需要留有一定的功率裕度以及一定的转速裕度。

5 螺旋桨的空泡校核

随着社会贸易需求的增加,船舶往大型大功率化发展,螺旋桨承受着越来越大的负荷,尾部流场的不均匀性使螺旋桨产生时生时灭的空泡、桨叶剥蚀,同时还伴随着船舶尾部的强烈振动,导致空泡问题日趋严重,因此,螺旋桨在设计完成后需对其进行空泡校核。

近年来通过对空泡的研究机理发现,有很多原因易导致空泡问题的产生。溶解于水中的空气随着降压会以扩散的方式逸出水面,产生气化空泡。液体随着压力下降,特别是压力降到饱和蒸汽压力以下时水分子会爆发式地汽化,发生汽化空泡。研究结果表明,空泡是由于液体压力下降引起的,伯努利方程表明流体压力由流体的静压深度及速度来决定,流体的静压深度由船体结构所决定,流体的速度与航速及螺旋桨的转速有关。上述参数与船体性能息息相关,一般是无法改变的,所能改变的只能是单位桨叶面积上的压力,因此需要对桨叶进行空泡校核。

目前常规做法是用柏利尔法来校核空泡。柏利尔空泡界限如图5所示。

图5 柏利尔空泡界限

例如,客滚船AranuiV设计的螺旋桨优化主机功率2 200kW, 航速15.5kn,轴系效率0.97,效率0.64,桨轴沉深3.375m, 转速179r/min, 伴流系数3.4m。由公式“功率=推力×航速”可得出船的推力为203 037.86N, 转速为2.983 3r/s。计算过程如表4所示。可得出需要的盘面比为0.546 9,而所选螺旋桨的盘面比为0.7,满足要求。

表4 客滚船Aranui V 空泡校核计算步骤

6 螺旋桨的强度校核

螺旋桨工作时,桨叶不仅受到水流体的轴向推力,还受到与旋向相反的阻力;不均匀的伴流场使桨叶不同位置处的水流攻角不同,使桨叶产生复杂多变的弯曲应力;桨叶旋转产生的离心力使桨叶受到拉伸;还有意外的漂浮物会突然产生附加的负荷。上述诸多的力会使桨叶产生扭曲应力和周期性变化的弯矩。为了航行安全,必须保证螺旋桨有足够的强度使其在正常的航行状态下不易破损断裂。

螺旋桨在不均匀的流体中受到的力是复杂多变的,不同桨叶位置不同时刻受到的力也是不同的,因此很难精确地算出作用在桨叶上的外力。各船级社对于强度计算的要求也不同。调距桨与定距桨的要求也不一样:对于定距桨,要求在0.25半径处和0.6半径处的叶切面厚度不得小于船级社要求的厚度;对于调距桨,要求在0.35半径处和0.6半径处的叶切面厚度不得小于船级社要求的厚度。对于服役于冰区的船舶,应按船级社要求的方法加强桨叶厚度。对于桨叶倾角大于25°的,应按规范要求的加强系数予以再加强。

CCS船级社要求的桨叶厚度计算公式如下:

式中:t为桨叶厚度,mm;Y为功率系数,由螺距值、桨叶弦长、材料、主机功率、叶数、桨径等共同决定,可查CCS规范求得;X为转速系数,由螺旋桨的倾角、材料系数、密度、盘面比、主机功率、转速等共同决定,可查CCS规范求得;K为材料系数,不同的螺旋桨材料,其抗拉强度和材料密度是不一样的,因此其K值也不同(比如:锰青铜的K值为1,合金钢的K值为0.57,相差较大)。不同材料的螺旋桨其厚度要求不一样,这些可从规范查表求得。

在桨叶厚度计算完成后,需分析桨叶和桨毂的许用应力。推力和旋转阻力产生的弯矩会使桨叶在刚度最小的平面内弯曲。根据叶切面面积和抗弯模数可分析出其引起的强度极限应力。不同材料的许用应力系数不同,很多设计者常把材料的极限拉应力除以10做为许用应力,比如,锰青铜的极限拉应力为4 500kgf/cm2,则许用应力为450kg/cm2;也有设计者常把内河船舶的安全系数取8。需要注意的是,桨毂的安全系数要比桨叶的大一些,保障桨毂的强度大于桨叶的强度,即使在桨叶损坏的情况下桨毂还能工作,但桨毂若损坏,船舶主推进系统就无法工作,船舶会处于危险的状态。

7 螺旋桨设计需注意的其他事项

7.1 螺距修正

螺旋桨基本设计完成后,所设计的螺旋桨参数与标准系列螺旋桨往往有所不同,按最佳直径方法选择的螺旋桨毂径比与标准系列桨的毂径比也不同,其螺距比也不应与标准系列桨的螺距比相同,因此螺距需要修正。由于强度校核引起的桨叶厚度系数与标准系列螺旋桨不同,也要求对螺距进行修正。

由于毂径比不同所要进行的螺距修正比较简单,可按下式进行:

螺距修正量=毂径比变化量

(5)

对于因螺旋桨叶厚引起的角度变化可按下式进行修正:

螺距角变化量=46.58×叶厚系数差异量

(6)

通常,叶厚系数增加才增加螺距角,式(6)中的螺距角是指0.7倍处的桨角。进行螺距修正时要将式(5)和式(6)引起的螺距变化进行叠加。

7.2 重量和惯性距的计算

螺旋桨设计完成后要进行重量和惯性距的计算,为推进轴系、齿轮箱和弹性联轴器提供相关参数。在进行惯性矩计算的时候还需提供在水中的最大惯性矩,通常用附涟水系数计算。各系列螺旋桨有不同的计算方法,一般通过计算不同半径处叶切面面积,然后用近似积分的方法求得体积,再根据材料的不同求得重量和惯性距。

7.3 螺旋桨与船体的间隙

在决定螺旋桨的直径时一定要考虑螺旋桨与船体间的间隙。直径越大螺旋桨的效率就越高,但与船体的间隙就会越小。螺旋桨与船体的间隙过小易引起严重的振动,同时螺旋桨的水动力效果也会下降。以图6为例,Y值为叶稍距船体的最近距离,此数值建议在15%~25%的桨径之间。X值代表螺旋桨毂帽距舵的距离,建议在5%~10%桨径之间,Z值表示螺旋桨距基线的距离,建议最多不超过5%的桨径值。桨轴中心离吃水线至少在80%桨径的距离,否则会影响空泡腐蚀和水动力效率。

7.4 螺旋桨节能装置、漩涡毂帽和导管

近期,越来越多的设计人员在船后加装节能装置,或在螺旋桨后加装漩涡毂帽以提高螺旋桨的效率,其实这些装置并不能从根本上改变螺旋桨的效率,它们只是改善船后的伴流分布,减小部分能量损失。

对于导管,在船舶低速时确实能提高螺旋桨的推力,因为导管本身增加单位时间内通过桨盘的流量,减少尾流能量的损失。但航速增加时,导管本身产生的阻力大于它所产生的推力时就得不偿失了。因此,设计螺旋桨时要考虑船舶的航行状况,对于功率系数Bp大于25的,导管螺旋桨会显示其优越性,而对于Bp值小于20的基本不用考虑加装导管的价值。

图6 螺旋桨与船体间隙

7.5 螺旋桨谐鸣

有时候螺旋桨在运转过程中会听到清脆的声音,这是由于桨叶的随边产生了涡旋,当涡旋的频率与桨叶的固有频率接近时,叶片发生弹性共振导致的谐鸣。在设计阶段通常可通过改变桨叶的固有频率来防止谐鸣,一般通过在桨叶0.6倍外径下方加厚或减小随边的厚度来实现。运行中的螺旋桨发现谐鸣现象后,一般需通过打磨消减随边厚度来改变桨叶固有频率防止谐鸣再次的发生。

8 结束语

螺旋桨的选型是一项非常基础同时又非常重要的工作,选型的好坏直接关乎到主机的功率能否充分发挥,螺旋桨能否高效同时又高寿命地工作。选型的依据不仅仅要看一种指标,更需综合地来看待船舶的运行状况、船东需求、市场成本、技术配置等。仅就技术方案而言,效率、盘面比、叶厚、弦长、空泡数等相互制约,不能仅仅满足一个指标而忽略其他指标的要求,因此桨叶设计一定要综合地看待整个设计过程,反复修正,折衷地选择一种方案。

国内各设计单位在设计螺旋桨时还在一直沿用固定螺旋桨直径方法或固定螺旋桨转速方法来设计螺旋桨,因为两个变量只能选择其一固定后,另外的变量才能有确定的答案,而实质是两个变量是相互制约的,固定一个值并不能达到其最优算法。国外先进的螺旋桨设计则选择最佳直径比来调节桨径和桨转速,两个值可同时调节,通过比较最佳直径比值来达到最优的算法,减少了设计工作量,并优化了螺旋桨,这值得我们借鉴和学习。

运用图谱来选择螺旋桨只是螺旋桨设计的第一步,选型结束后,还有很多事情要做,比如空泡裕度的校核,强度校核,叶厚、螺距修正等工作要更加仔细去研究,最后把螺旋桨作图并把细节参数具体标注出来才能适合生产。

[1] 盛振邦, 刘应中.船舶原理(下册)[M]. 上海:上海交通大学出版社,2004.

[2]CARLTONJS.Marinepropellersandpropulsion[M]. 2版.GlobalHeadofMarineTechnologyandInvestigation,Lloyd'sRegister,2007.

[3]CCS.钢质海船入级规范(2012)[M].北京:人民交通出版社,2012.

PropellerDesignandDiagramApplication

FUPinsen

(CaterpillarPropulsionInternationalTrading(Shanghai)Co.,Ltd.,Shanghai200050,China)

Propellerselectionisanimportantandbasicjobinshipdesign.Itcanbedividedintotwosteps,basicselectionandfinalselection.Theselectionmethodsofpropellerselectionusingtheoptimumdiameterratio,propellerspeedanddiameterarecalculated,andthebestpropellerfromthetwovariesbyoptimumdiameterratioareselected.

propeller;shipmodeltest;optimumdiameter;diagram;cavitationcalculation;strengthcalculation

付品森(1980-),男,工程师,研究方向为船舶动力推进系统。

1000-3878(2017)01-0034-10

U

A