铁路用耐油性道岔橡胶垫板的研制

李志刚,刘曾亮,吕纪文,段维常,高 浩

(1.武威橡胶制品厂, 甘肃 武威 733000;2.武汉铁安通达工贸有限公司, 湖北 武汉 430061;3.武汉铁路局荆门桥工段, 湖北 荆门 448000)

1 引言

我国正在进行大规模的客运专线及高速铁路建设,到2020年将建成客运专线约1万km,形成“四横四纵”的客运专线骨架,建成环渤海海圈、长三角和珠三角地区的高速铁路约2000 km。随着人们对列车行驶速度要求的不断提高,如何解决车辆行驶过程中引起的震动和冲击成为一个非常关键的问题。为了减小震动、降低噪音,新型扣件系统在铁垫板下设计了弹性垫板,是铁路扣件系统中的关键弹性元件,对整个扣件系统的刚度、疲劳性能以及综合性能起决定性作用。道岔橡胶垫板由于长期受到润滑防锈油脂的侵蚀,导致其过早变形、老化开裂、压溃,造成轨道绝缘缓冲功能丧失,部分道岔橡胶垫板上道使用3个月即须更换。

目前以聚氨酯弹性体和橡胶(天然橡胶、丁苯橡胶、三元乙丙橡胶)为主体材料制作的高速铁路用弹性垫层吸油率均在8.2%~9.8%范围之内,虽符合铁标TB/T2626-1995及高铁标准TB/T3395.(1-5)2015规定的耐油性不大于20%的规定,但是吸油率只要降低1%就会影响到分子链分布的疏密程度,会使橡胶发生一定范围的膨胀面积,从而影响道岔橡胶垫板的各项物理性能指标。

本项目制备的新型耐油性道岔橡胶垫板在满足铁道行业标准TB/T2626-1995高铁标准TB/T3395.(1-5)2015及GB0402的标准要求,还具有耐油性大幅度提高、吸油率显著降低的道岔橡胶垫板。

2 实验部分

2.1 主要原材料

大料:丁腈橡胶N41 100份;中料:补强剂45~65份;耐磨剂15~25份;小料:硫化剂 4~8份;促进剂3~5份;防老剂1~4份;偶联剂 2~4份;硬脂酸1份。

2.2 主要仪器设备

自制密炼、捏炼、开炼及自动切片系统;常规电光分析天平、橡塑比重仪、高阻仪、橡塑强力试验机、老化试验箱、磨耗试验机、万能材料试验机、裂解气相色谱仪、绝缘材料耐压试验机、30 t电子拉力试验机等检测设备。

2.3 样品制备

2.3.1 组合料的制备

大料:丁腈橡胶N41 100份; 中料: 补强剂 45~65份; 耐磨剂 15~25份; 小料: 硫化剂 4~8份, 促进剂 3~5份, 防老剂 1~4份, 偶联剂 2~4份, 硬脂酸 1份。

其中,所述补强剂选自超细活性陶土SFAC、MT炭黑、774碳黑、白炭黑、粉煤灰型橡胶补强剂(XRF)中的一种或多种; 所述硫化剂选自硫磺、环氧树脂、苯酚甲醛树脂、二硫化四甲基秋兰姆、金属氧化物中的一种或多种; 所述促进剂选自促进剂H、促进剂D、促进剂DM(MBTS;2,2‘-二硫代二苯并噻唑)、促进剂TMTD、促进剂M(2-巯醇基苯并噻唑)、促进剂ZDMC、促进剂ZBX、促进剂NA-22、促进剂CZ( N-环已基-2-苯并噻唑次磺酰胺)中的一种或多种; 所述防老剂选自防老剂AW(6-乙氧基-2,2,4-三甲基-1,2-二氢化喹啉)、防老剂A(N-苯基-α-苯胺)、防老剂D(N-苯基-β-萘胺)、防老剂CPPD(N-苯基-N`-环己基对苯二胺)、防老剂H(N-N`-二苯基-对苯二胺)、4.4一双(2.2-二甲基苄基)二苯胺、防老剂RD(2,2,4-三甲基-1,2-二氢化喹啉)中的一种或多种; 所述偶联剂为硅烷偶联剂Si-69化学名为双-[γ-(三乙氧基硅)丙基]四硫化物。

2.3.2 样品的试制

将中料进行母炼;将丁腈橡胶投入密炼机密炼室中塑炼1~5 min,塑炼温度60~80 ℃,将辊距调至4~6 mm,沿大牙轮端投入生胶,待包辊后,左右开刀时间控制在3~5 min;将母炼后的中料加入到捏炼机中捏炼3~5 min得到捏炼好的胶料,捏炼温度60~80 ℃,;将捏炼好的胶料投放到开炼机中,左右捣胶、打卷,均匀后,将辊距调至4~6 mm,停放4~6 h,再进行精炼;将除硫化剂之外的小料全部加入到捏炼机中进行均匀混合,在60~80 ℃的温度下反应1~5 min;将经步骤5)捏炼好的小料投放到开炼机中,同时,将辊距调至1~2 mm,加入硫化剂,将捏炼后的小料、硫化剂与胶料混合均匀后出片。

2.4 性能测试

按照铁标TB/T2626-1995、TB/T3395.(1-5)2015及GB0402的标准进行测试。

3 结果与讨论

3.1 耐油性影响

丁苯橡胶岔道垫板的吸油率检验结果见表1。

丁苯橡胶垫板的吸油率检验结果如表1所示,可见其吸油率为8.01%~9.99%。根据表2可知,本项目制备的耐油道岔橡胶垫板的吸油率仅为1.53%~2.96%。

表1 丁苯橡胶垫板的吸油率检验结果

表2 耐油道岔橡胶吸水、吸油性试验原始记录

3.2 拉伸强度检验

检验结果见表3~表6。

表3 丁苯橡胶老化前的拉伸强度检验结果

表4 丁苯橡胶老化后的拉伸强度检验结果

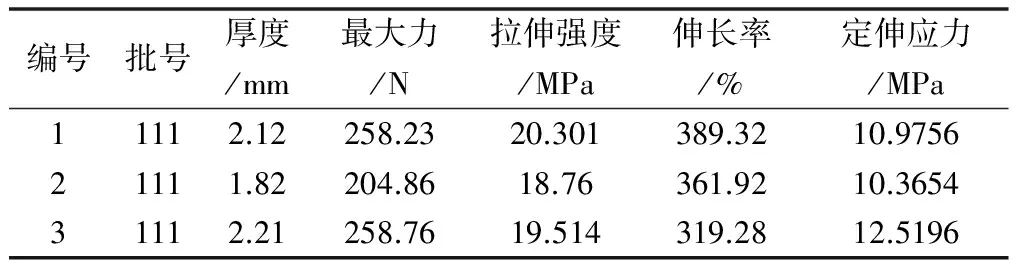

表5 本制备的耐油性道岔橡胶垫板老化前的拉伸强度检验

表6 为根据本制备的耐油性道岔橡胶垫板老化后的拉伸强度检验

3.3 其他性能对照铁标的检验

检验结果见表7~表9。

表7 本耐油性道岔橡胶垫板的磨耗检验结果室温:21 ℃ 胶条硫化时间:10 min

根据检验结果可知,本耐油性道岔垫板吸油率仅为2.4%~2.6%,其拉伸强度、硬度、电阻以及各项物理机械性能均符合铁路标准,尤其是吸油率,抽检样品的检验结果均在2.6%以下。

表8 本耐油性道岔耐油性道岔橡胶垫板的硬度和电阻检验结果

表9 本发明的耐油性道岔耐油性道岔橡胶垫板的物理机械性能检验结果

4 结论

通过对比可见本耐油性岔道橡胶垫板其拉伸强度性能与现有技术中常用的丁苯橡胶垫板相当,但吸油率远远小于丁苯橡胶的吸油率。

本耐油性岔道垫板相对于现有的丁苯橡胶垫板,其外观变化小、物理性能指标稳定,特别是耐油性指标是原道岔橡胶垫板的4倍以上,服役期内能保持在铁标规定范围内,而且本耐油性岔道橡胶垫板价格大体与原道岔橡胶垫板相同,在提高性能的同时有效地控制了生产成本。本耐油性道岔橡胶将会延长道岔橡胶垫板的使用寿命,并且会大幅度减少线路的维修成本、人工成本、安全风险和对正常运输的干扰,其价值在繁忙干线上更为显著。

[1]刘曾亮,李志刚等. 一种铁路道岔下耐油性橡胶及其制备方法和应用[P].ZL 2016 I 1048177.4,湖北武汉.

[2] 李国英,许双喜,杨玉华. 高速铁路用聚氨酯弹性垫板的研制[J]. 聚氨酯工业,2017,32:42~44.

[3] 方 宜. 有砟-无砟轨道过渡段动刚度研究[D]. 成都:西南交通大学,2009.

[4] 鲍 国,杨春燕. 京津城际高速铁路CRTSII型板式无砟轨道底座板铺技术[J]. 中国高新技术企业,2009,116(5):50~52.