超声振动对微盒形件拉深高度及断口质量的影响

查长礼 陈 炜

江苏大学机械工程学院,镇江,212013

超声振动对微盒形件拉深高度及断口质量的影响

查长礼 陈 炜

江苏大学机械工程学院,镇江,212013

构建了一种基于超声振动的SUS304薄板成形试验装置以研究微盒形件的拉深性能,探究了不同的试样厚度、模具及振幅对微盒形件拉深高度与断口质量的影响,并引入归一化比例系数λ,分析了三种模具对应的试样成形时对超声振动的敏感性。结果表明:在加载超声振动时,厚度为40μm、100μm和200μm三种试样对应的最大拉深高度分别由0.19mm、0.30mm和0.79mm提高至0.24mm、0.44mm和1.10mm;在无振动方式下拉深微盒形件至破裂时拐角处的断口呈撕裂状、凹凸不平,而随着振幅的增大,断口趋向平坦;2号模具对超声振动的敏感性高于另外两种模具。

超声振动;微盒形件;拉深高度;断口

0 引言

金属塑性成形技术具有加工成本低、成形质量好且生产效率高等优点,是一种适合微成形件批量生产的技术。近年来,各领域对微型化金属件的需求呈上升趋势,尤其是对微盒形件的需求。拉深高度与圆角半径比(H/r)即相对高度是评价微矩形件的一种重要参数,如何通过理想且简单的拉深方法在一次拉深阶段获取较高的H/r值即拉深高度与圆角半径比已成为一些学者研究的课题。

基于超声振动的金属塑性成形与常规金属塑性成形方法相比,拥有诸多优点,如成形力小、板料与工具间的摩擦力小[1]、有效防止起皱与撕裂[2]等,该成形方法已成功应用于拉深[3]、弯曲[4]、挤压及拉拔[5]等塑性成形工艺。MOSTAFAPUR等[6]在对微杯形件进行拉深成形时采用脉动式压边圈,使得厚度为1 mm的铝1050薄板极限拉延比相比于采用静态压边圈时可提高8%;PASIERB等[7]研究了超声振动对拉深和拉延两种成形工艺的影响,结果表明增加了超声振动变形力均出现减小;JIMMA等[4]在对厚度为0.5 mm的304不锈钢薄板进行拉深试验时引入超声振动,将20~21 kHz的频率施加于压边圈,观察到极限拉延比由2.38提高至2.77,表明有径向振动激发的压边圈或凹模在其厚度方向上施加振动时均能有效提高拉延比。目前,拉深成形中使用超声振动技术的研究主要集中在宏观尺度下,而利用超声振动对微拉深成形进行研究的涉及较少。为此,本文设计了一种用于研究在施加超声振动条件下SUS304薄板微盒形件拉深性能的试验装置,探究了不同厚度、模具及振幅对微盒形件拉深高度的影响,并对未施加超声振动和施加超声振动条件下的微盒形件断口质量进行了分析。

1 试验装置及参数

本研究中用于微成形拉深试验的设备选用30-kN MTS电子万能试验机,该设备具备可控性好、精度高、数据自动采集及实时性强等优点。微盒形件成形装置由凸模、凹模、压边圈、超声波发生器、换能器、变幅杆及支撑机构等组成,如图1所示。超声波发生器的额定激振频率为19.891 kHz,最大输出功率为2 kW,不计损耗时实测凹模上表面的最大振幅为15.6 μm。变幅杆将换能器的振幅放大并传递至凹模,实现凹模高频振动。通过调节超声波发生器振幅输出最大量程的比例,选取3.9 μm,7.8 μm和10.4 μm三种纵向振幅进行微成形试验。

图1 微盒形件成形装置Fig.1 The micro-square cup forming apparatus

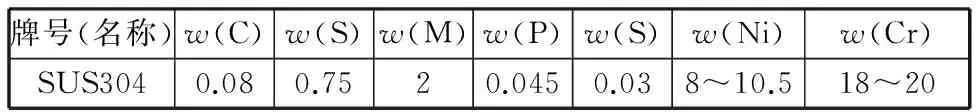

试验材料选择40 μm、100 μm和200 μm三种不同厚度尺寸的SUS304不锈钢薄板,其化学成分如表1所示。

表1 304不锈钢的化学成分(质量分数)

为研究不同的模具尺寸对微成形的影响,采用模块化方法设计了三组用于研究微盒形件拉深的模具,如图2所示。为防止微小粗糙颗粒对试验的影响,对模具各个部件进行了精细的研磨与抛光处理;凸凹模间隙为凸模长边尺寸的3%;模具尺寸的比例系数λ按照1.0、0.5、0.2递变,同时试样的厚度尺寸t、加工尺寸也按照相同比例递变,

(a)1号模具 (b)2号模具 (c)3号模具图2 不同尺寸的微成形模具Fig.2 The different sizes of micro-deep drawing mold

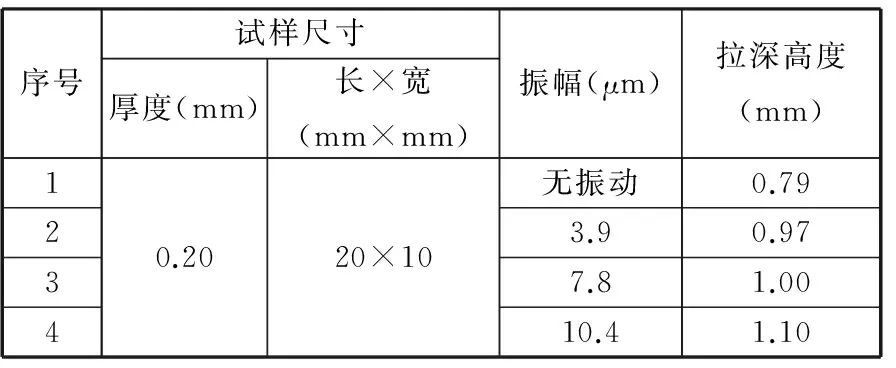

即试样的厚度分别为200 μm、100 μm和40 μm,对应的试样加工尺寸(长×宽)分别为20 mm×10 mm、10 mm×5 mm和4 mm×2 mm;选择三种与模具对应的4250 N、910 N和95 N冲压力进行拉深试验,拉深速度均为0.01 mm/s,具体拉深试验参数见表2。各种试样在每种试验方案下至少重复试验3次,以保证结果的有效性。

表2 微拉深试验参数

考虑微成形装置的强度因素,当试样在冲压力作用下进行拉深成形时,冲头下行进入凹模内腔直至试样刚好出现破裂,试验机停止工作,随后取下试样测量微成形件的拉深高度。

2 试验结果与讨论

2.1 振幅与模具尺寸对拉深高度的影响

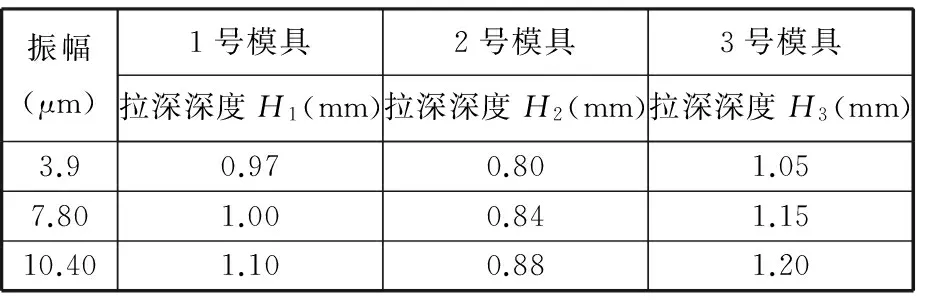

表3~表5为不同的试样厚度、模具及振幅下试验测定的拉深高度值。试验结果得出在施加超声振动时微盒形件的拉深高度均出现了增大,且不同的试样厚度、模具及振幅对拉深高度的影响有着明显的差异。厚度为0.20 mm的1号模具对应的拉深高度由0.79 mm提高到1.10 mm;厚度为0.10 mm的2号模具对应的拉深高度由0.30 mm增加至0.44 mm;厚度为0.04 mm的3号模具对应的拉深高度由0.19 mm提高到0.24 mm。导致该现象出现的主要原因有两个方面:超声振动产生的减小板料与模具间摩擦力的“表面效应”,以及降低材料流动应力的“体积效应”。

表3 1号模具的拉深高度(H1)

表4 2号模具的拉深高度(H2)

表5 3号模具的拉深高度(H3)

通过分析试验数据发现,在振幅为10.4 μm时三种模具的拉深高度增加率均呈现减缓。由于施加超声振动后降低了材料的屈服强度,减小了成形力,当振幅增加到一定时会出现屈服强度增大的现象,即超声“硬化”现象[8],因此,振幅为10.4 μm时拉深高度增加率下降主要由于超声“硬化”现象所导致。

将不同模具、试样厚度及振幅下试验测定的拉深高度值按照比例系数λ为1、0.5、0.2进行归一化处理,结果见表6。可见,1号和3号模具的拉深高度值相差不大,2号模具的拉深高度与其他两种模具的拉深高度有一定差异。2号模具对应的厚度为0.1 μm的试样对超声振动敏感性明显高于1号和3号模具,且“硬化”现象占主导地位。

表6 归一化的拉深高度(H)

2.2 振幅对微盒形件断口的影响

BUNGET等[9]在进行超声振动对微成形的影响研究中,选用铝(AA1100)和黄铜作为试验材料,对不同尺寸、不同挤压方式和不同润滑方式的试样进行微挤压成形,并通过对微挤压成形后的试样表面形貌观察与挤压载荷的测量,发现在超声振动辅助下的微挤压获得的表面质量明显高于其他成形方式获得的表面质量,即出现“表面效应”。从本试验结果分析,超声振动有利于提高微盒形件的表面质量。图3为厚度0.2 mm的试样分别在无振动和3.9 μm、7.8 μm和10.4 μm振幅方式下获得的微盒形件的拉深结果。

图3 微盒形件拉深结果Fig.3 The drawing result of micro-square cup

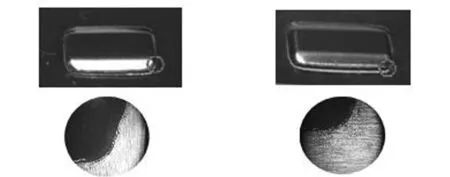

由图4可知,无振动方式下微盒形件拐角处的断口呈撕裂状、凹凸不平;而随着振幅的增大断口趋向平坦,这与超声振动“体积效应”中的“软化”机制降低了流动应力、提高充模性能[10], “表面效应”减小了摩擦力以及“硬化”等耦合作用有关。

(a)无振动 (b)振幅为3.9 μm

(c)振幅为7.8 μm (d)振幅为10.4 μm 图4 不同振幅下的断口Fig.4 The different amplitudes of fractures quality at the corner of the micro-square cup

3 结论

(1) SUS304薄板超声振动微盒形件拉深成形过程中存在明显的声波“软化”、“硬化”机制与“表面效应”。在施加超声振动后,采用三种不同的试样厚度、模具及振幅试验方式成形后的拉深高度均得到了提高,且随着振幅的增大而增大。由于不同尺寸的试样对超声振动的敏感程度存在着差异,故随着振幅的增大,其中厚度为0.10 mm的试样“硬化”现象体现得较其他两种试样更明显。

(2)当振幅增大时,超声“硬化”机制表象加剧,使得拉深高度增加率出现减缓。

(3)在无振动方式下成形微盒形件时其拐角处的断口呈撕裂状、凹凸不平;当施加超声振动时,由于超声振动 “软化”机制降低流动应力、提高充模性能,“表面效应”减小了摩擦力以及“硬化”等耦合作用,使得增大振幅时的断口趋向平坦。

[1] HUNG J C, LIN C C. Investigations on the Material Property Changes of Ultrasonic-vibration Assisted Aluminum Alloy Upsetting[J]. Mater. & Des.,2013,45:412-420.

[2] ASHIDA Y, AOYAMA H. Press Forming Using Ultrasonic Vibration[J]. Journal of Matericals Processing Technology, 2007,187(3):118-122.

[3] MURAKAWA M, JIN M. The Utility of Radially and Ultrasonically Vibrated Dies in the Wire Drawing Process[J]. Journal of Matericals Processing Technology, 2001,113(1/3):81-86.

[4] JIMMA T, KASUGA Y, IWAKI N, et al. An Application of Ultrasonic Vibration to the Deep Drawing Process[J].Journal of Matericals Processing Technology,1998,80/81(98):406-412.

[5] SIEGERT K, MOCK A. Wire Drawing with Ultrasonically Oscillating Dies [J]. Journal of Materials Processing Technology,1996,60(1):657-660.

[6] MOSTAFAPUR A, AHANGAR S, DADKHAH R. Numerical and Experimental Investigation of Pulsating Blank Holder Effect on Drawing of Cylindrical Part of Aluminum Alloy in Deep Drawing Process[J]. Int. J Adv. Manuf. Technol., 2013,69:1113-1121.

[7] PASIERB A, WOJNAR A . An Experimental Investigation of Deep Drawing and Drawing Process of Thin-walled Products with Utilization of Ultrasonic Vibrations[J]. Journal of Matericals Processing Technology,1992,34(1/4):489-494.

[8] YAO Zhezhe. Acoustic Softening and Residual Hardening in Aluminum: Modeling and Experiments[J]. Int. J. Plast., 2012, 39:75-87.

[9] BUNGET C, NGAILE G. Influence of Ultrasonic Vibration on Micro-extrusion[J]. Ultrasonics,2011,51:606-616.

[10] SAEED B, KAREN A. Effect of Ultrasonic Vibration on Compression Behavior and Microstructural Characteristics of Commercially Pure Aluminum[J]. Journal of Materials Engineering and Performance,2015,7:495-507.

(编辑 王艳丽)

Effects of Ultrasonic Vibration on Drawing Height and Fracture Quality at Corners of Micro-square Cup

ZHA Changli CHEN Wei

School of Mechanical Engineering, Jiangsu University,Zhenjiang,Jiangsu,212013

A SUS304 sheet metal forming experiment set-up was designed to investigate the drawing formability of micro-square cup based on ultrasonic vibrations. Effects of the drawing height and fracture quality at the corners of the micro-square cup were researched with various sample thicknesses, molds and vibration amplitudes. And the normalized ratio coefficientλwas introduced to analysis the sensitivity of three kinds of mold to the ultrasonic vibration in drawing. Results show that using vibration following the deep drawing processes the height is increased from 0.19 mm to 0.24 mm, from 0.30 mm to 0.44 mm, and from 0.79 mm to 1.10 mm for thickness of 40 μm, 100 μm and 200 μm, respectively. The fractures at the corners of the micro-square cup present tears and irregulars in the absence of ultrasonic vibration conditions, and with the increasing of vibration amplitudes, the fractures become flatter. It is observed that the more sensitivity of No.2 mold to ultrasonic vibration is stronger than that of the other two types.

ultrasonic vibration; micro-square cup; drawing height; fracture

2016-05-25

高等学校博士学科点专项科研基金资助项目(20133227110013)

TG301

10.3969/j.issn.1004-132X.2017.05.016

查长礼,男,1980年生。江苏大学机械工程学院博士研究生。主要研究方向为微成形理论与技术、特种成形工艺及装备。发表论文8篇。E-mail:zhachangli@126.com。陈 炜,男,1965年生。江苏大学机械工程学院教授、博士研究生导师。