新型减压裤型转油线设计在锦州石化常减压装置的应用

林 春 光

(中国石油集团 东北炼化工程有限公司锦州设计院, 辽宁 锦州 121001)

新型减压裤型转油线设计在锦州石化常减压装置的应用

林 春 光

(中国石油集团 东北炼化工程有限公司锦州设计院, 辽宁 锦州 121001)

常减压装置原油经过减压炉加热后经过减压转油线输送至减压塔。减压转油线是包括主管段、分支段、过渡段和末端炉管在内的一个管系整体。减压转油管道的布置和安装需要综合考虑管道的压降、温降和流速等多方面因素影响,是常减压装置设计安装的难点和关键点。减压转油线的优化设计对提高减压炉油品拔出率和降低炉管油气出口温度提供了切实有效的方法, 而且大幅度改善了油品质量、切实提高了油品稳定性,并有效避免了油品的超温裂解。锦州石化公司一套常减压装置改造设计中转油线主管段采用低速转油线,最大限度的降低了转油线的温降、压降;提高了减压塔的真空度,减压塔侧线拔出率大大提高,装置运行平稳,为锦州石化公司创造了相当可观的经济效益。

减压转油线;温降;压降;拔出率

2010 年锦州石化公司对一套常减压装置进行扩能改造,新上减压系统,装置原油处理量由原来的 400 万 t/a 扩至 500 万 t/a。本次改造对整个装置的换热流程重新进行了优化设计,增加减压塔、减压转油线及减压炉等设备。

2009 年 10 月,东北炼化锦州设计院将新型减压裤型转油线的设计应用于“锦州石化公司一套常减压装置改造”项目中,本项目设计了 DN2000 的低速裤型转油线,并于2010年8月份一次开车成功。此种结构的转油线为目前国内最为先进的转油线,具有压降低、温降小、运行平稳等特点,但也因为设计难度大,制造及施工难度高等原因,目前该项技术只在国内为数不多的几家炼油厂得到了应用。

常减压装置原油经过减压炉加热后经过减压转油线输送至减压塔。减压转油线是包括主管段、分支段、过渡段和末端炉管在内的一个管系整体[1]。随着减压装置节能降耗和其深拔水平的不断提高,转油线的设计和安装越来越成为国内外炼油行业设计院关注的焦点。减压转油线的优化设计对提高减压炉油品拔出率和降低炉管油气出口温度提供了切实有效的方法, 而且大幅度改善了油品质量、切实提高了油品稳定性,并有效避免了油品的超温裂解[2]。

1 减压转油管道的设计

减压转油管道的布置和安装需要综合考虑管道的压降、温降和流速等多方面因素影响,是常减压装置设计安装的难点和关键点[3];减压转油管道的设计和安装直接影响减压塔的油品质量和油品拔出率。近几年来,大直径低速减压转油线的设计逐步取代了传统的高速转油线设计,其目的旨在最大限度地降低转油线的压降和温降,以降低减压炉出口温度,避免由于温度分布不均匀对油品气化产生影响,尽可能的提高塔进料段汽化率[4]。

减压转油线的低流速设计,可以确保在真空状态下更大的汽化量和更小的高温冲刷腐蚀,既是为了管道的长周期安全运行,也是为了工艺目标的实现。因此加热炉出口转油线的操作条件十分苛刻;管内介质流动状态复杂,介质为气液两相流。加热炉出口转油线的设计和安装,需要综合考虑管道的逐级扩径、高速段与过渡段的连接方式、低速段的长度、管道材质、应力分析及支吊架设置等因素。此外,还需同时保证多路管内介质的匀速流动和转油线维护检修的操作便利[5-7]。因此转油线的设计在常减压装置设计安装的难点和关键点。

“锦州石化公司一套常减压装置改造”设计中转油线主管段采用低速转油线,尽可能降低转油线的温降、压降;分支段采用裤型三通,使油气逐级膨胀达到低压降、低温降的目的;过渡段采用大半径煨弯弯头,降低弯头处的管路压降及应力值。如图1所示。

图1 减压转油线竣工图Fig.1The as-bulit drawings of the vacuum transferpipeling

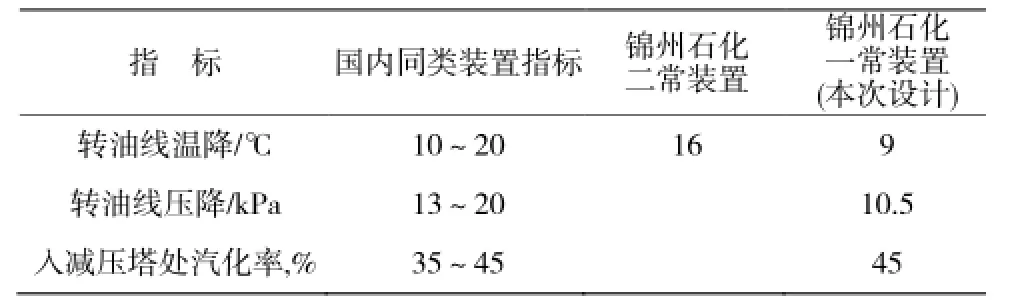

减压转油线为低速转油线,并采用裤型三通,压力降大幅度减少的同时管道柔性并未降低, 现场装置的实际运行情况表明本次减压转油线非常成功,转油线的实际温降仅为 9 ℃,压力降为 10.5 kPa,目前该管线运行平稳。锦州石化公司一套常减压装置的减压转油线自开车以来,一直运行平稳,温降、压降较低,减压塔侧线蜡油拔出率较普通转油线提高了 1.5%(wt),按现在一常装置的实际加工量 400万 t/a,蜡油与渣油的差价 1000 元/t计算,每年可为锦州石化公司多创造经济效益达 6 000 万元(表 1)。

表1 减压转油线运行指标对比表Table 1The comparison table of operating index of the vacuum transferpipeline

2 技术创新点

目前国内外的减压转油线多采用 45°斜接,过渡段直接插入低速段或低速段管端封头,使两相流突然扩张,这些是造成转油线温降与压降过大的原因。

设计中转油线主管段采用低速转油线,最大限度的降低了转油线的温降、压降;因加热炉管出口嘴子对称布置,分支段采用裤型三通按四合二和二合一布置,使油气逐级膨胀达到低压降、低温降的目的;过渡段采用大半径煨弯弯头,降低弯头处的管路压降及应力值。

转油线是在高温负压下操作,只有管系压降小,温降小,才能保障系统有较高的真空度。低速减压转油线的应用,保证了转油线内流体介质输送过程的低压降和低温降,对增大减压塔的真空度和提高轻质油品拔出率十分有益。因此,低速减压转油线的工艺设计关系到整套减压装置的先进程度。

2.1 减压炉转油线逐级扩径降低压降和温降

汽化点的合理布置以及之后相应炉管配管布置的逐级扩径,目的不仅在于实现最大程度实现辐射段出口油品的等温汽化,而且还能更高品质的提高炉内轻质油品的汽化率,这是低速减压转油线设计中保持整个管系低压降和低温降的重要因素[4]。在锦州石化公司一套常减压装置的设计中,减压转油线从炉出口开始,分别从 DN350 到 DN450,DN450到 DN800,DN800 再到 DN2000 进行了三级扩径,同时采用裤型三通使汽液两相介质逐级渐次扩径,避免了管线突然扩径引起的压力及温度剧烈变化。

2.2 合理设置支架充分考虑管线膨胀和应力影响

减压炉出口温度一般在 380~400 ℃左右,减压深拔炉出口温度则达到 420 ℃,因此要充分考虑管线膨胀和应力影响。在本次设计中,转油线的应力计算充分考虑管线热胀对整个管系的影响,在入减压塔管口处对转油线进行冷紧,转油线主管段设置带聚四氟乙烯滑板的弹簧支架,支架位置、型式和弹簧的布置选取合理,使转油线在运行中对减压塔及减压炉的热膨胀影响降到最小[8]。

2.3 减少管道振动

减压转油线由于压力低,管内介质汽化量大,因此在减压转油线的低速段形成了两相流体,这种两相流体极易造成管线振动。减压炉出口处管内汽、液两相流速大,在负压操作条件下的两相流速容易超过马赫速度,设计中低速段介质的流速不得超过马赫速度的 0.8 倍,否则将会引起管路振动、压降上升、产品收率下降的结果。在锦州石化公司一套常减压装置项目的设计中,选择合理的低速段管径DN2000;选择合理的变径位置;选择合理的变径型式—裤型三通渐次变径都使转油线运行平稳,使装置运行良好,达到了预期效果[9]。

2.4 采用煨弯弯头降低过渡段压降

在过渡段采用6倍煨弯弯头,降低过渡段压降及弯头处应力。

综上所述,选择合理的管径、科学的变径位置及型式、稳定的支架设置及采用大半径煨弯弯头是本次锦州石化公司一套常减压装置项目中转油线设计中的亮点。同时,装置运行平稳,减压塔侧线拔出率大大提高,为锦州石化公司创造了相当可观的经济效益。

3 结 论

随着减压装置节能降耗和其深拔水平的不断提高,转油线的设计和安装越来越成为国内外炼油行业设计院关注的焦点。减压转油线的优化设计对提高减压炉油品拔出率和降低炉管油气出口温度提供了切实有效的方法, 而且大幅度改善了油品质量、切实提高了油品稳定性,并有效避免了油品的超温裂解[2]。锦州石化公司一套常减压装置改造设计中转油线主管段采用低速转油线,最大限度的降低了转油线的温降、压降;提高了减压塔的真空度,减压塔侧线拔出率大大提高,装置运行平稳,为锦州石化公司创造了相当可观的经济效益。

[1]冯永超.常减压蒸馏装置减压系统管道设计[J]. 化工设计,2009,19(5):23-25.

[2]谷峥. 减压转油线的设计[J]. 石油化工设备技术,2001,22(4):18-19.

[3]李哲.减压转油线的设计[J]. 当代化工,2005(6):38-40.

[4]张庆军. 减压转油线的数值模拟研究[D].天津:天津大学,2008.

[5]徐洁.氢装置重沸炉的转油线设计[J]. 石油化工设计,1998,15(4):16-19.

[6]林晖.催化脱蜡及加氢高压炉反应区布置特点[J]. 石油化工安全技术,2002,18(5):37-39.

[7]张欣.加热炉管道的安全设计[J]. 石油化工安全技术,2004,20(5):48-50.

[8]尹继杰.常压炉转油线设计应力分析[J]. 炼油设计,2002,32(1):35-38.

[9]崔显德.10.0 Mt /a 常减压蒸馏装置减压转油管道的设计[J]. 炼油技术与工程,2011,41(6):36-39.

Application of the Design of Newpants-type Vacuum Transfer Line in Atmospheric and Vacuum Distillation Unit of Jinzhoupetrochemical Company

LIN Chun-guang

(PetroChina Northeast Refining & Chemicals Engineering Company Jinzhou Design Institute,Liaoning Jinzhou 121001,China)

In atmospheric and vacuum distillation unit, the crude oil after heating is transferred to the vacuum tower through the vacuum transfer line. The vacuum transfer line is apipeline system, including the main section, branchpipe section, transition section and the end furnace tube. Effect of various factors (such aspressure drop, temperature drop and flow rate) on thepipeline should be comprehensively considered in the design of the vacuum transferpipeline. Design of the vacuum transferpipeline is the difficulty and keypoint in atmospheric and vacuum distillation unit. The optimal design of the vacuum transfer lineprovides not only apractical and effective method to improve the extraction ratio and decrease temperature of the furnace tube, but also a reliable guarantee to improve the stability of the oil and avoid over temperature cracking of oil. The low speedpipeline design decreases mostly the temperature drop andpressure drop and enhances vacuum degree of the tower. Moreover, it greatly improves the extraction ratio of the vacuum tower. The unit runs smoothly, and it creates a considerable benefit for Jinzhoupetrochemical Company.

Vacuum transfer line; Temperature drop;pressure drop; Extraction ratio

TE 626

: A

: 1671-0460(2017)02-0350-03

2016-10-08

林春光(1968-),男,辽宁省锦州市人,高级工程师,1991年毕业于中国石油大学石油加工专业,研究方向:常减压及重油催化裂化。E-mail:lcg1126@petrochina.com.cn。