丙酮和乙醇分离的模拟及设计

王国君

继续教育

丙酮和乙醇分离的模拟及设计

王国君

(浙江诚信医化设备有限公司,浙江台州318012)

借助Aspen Plus,对丙酮和乙醇体系精馏过程进行了模拟计算,采用简捷法、严格精馏计算法分别对初始组分为含丙酮60%和乙醇40%的混合液(F=1000kg·h-1,P=0.12MPa,T=30℃)进行模拟,再采用塔设计规定,设定塔顶丙酮含量99.17%,塔底乙醇含量99%,计算出实际回流比为R=2.71,塔底馏出物/进料摩尔比为0.454。再采用灵敏度分析模拟得出结果为实际理论塔板数30块、进料板位置23块时塔热负荷最低,其再沸器热负荷为336.713kW。塔内填充CY700型不锈钢丝网波纹填料,塔径为0.65m。

ASPEN PLUS;丙酮;乙醇;灵敏度;回流比

精馏是化工行业中应用很广的一种单元操作,在精馏塔的实际运行过程中,由于操作条件的波动,其分离效果和生产能力经常发生变化,因此,精馏塔操作性能的分析一直是技术人员研究的重点和难点,由于影响精馏分离的因素很多且呈非线性关系,使此类问题颇为复杂和灵活,成为化工精馏研究中的难点[1]。

从二十世纪50年代开始,人们就开始利用计算机解决化工过程的数学问题,目前,化工过程模拟已成为化学工程技术人员普遍采用的技术手段。随着计算机计算能力的快速提高以及软件技术的迅速发展,模拟计算的准确性和可靠性大大增强,应用范围不断拓宽,在化工过程开发、设计、生产操作的控制与优化、操作培训和技术改造等方面均有应用。Aspen Plus是基于稳态化工模拟、优化、灵敏度分析和经济评价的大型化工流程模拟软件。是唯一能处理带固体、电解质、生物质和常规物料等复杂体系的流程模拟系统。

本项目的原料为药厂生产中产生的废溶剂,主要含有丙酮、乙醇,此类废溶剂必须回收,否则会污染环境。若得到回收并将其进行有效分离,则可获得数量可观的乙醇、丙酮等有机化工原料,同时也减少了由于排放对环境造成的污染。另外,乙醇和丙酮作为一种资源应用也非常广泛[2]。通过分离可以回收高纯度丙酮、乙醇,继续用于医药产品的生产中。市场分析及效益预测,本技术适合制药企业,不仅大大降低药品的生产成本,而且可以避免废溶剂的环境污染问题,具有可观的经济效益。

1 化工物性数据的查询

精馏塔设计前提需有二元系统汽液平衡数据,在化学工程手册上[3]及其他相关文献上无报道丙酮和乙醇组分的恒压下二元系统汽液平衡数据。

图书馆内关于化工物性数据的专著、手册、图册、教材琳琅满目,对于新加入化工领域的技术人员来说,查找物性数据往往耗时很多,而使用大型化工流程模拟软件查找、计算、估算化工物性数据,Aspen Plus则提供了一条查找物性数据的快捷通道,即使是经验丰富的化工工程师,掌握软件的物性数据查找、估算、计算功能,也会对设计工作提供一个事半功倍的利器,大大提高工作效率,成为设计工作者爱不释手的有利工具[4]。乙醇和丙酮恒压下二元系统汽液平衡数据可由此软件数据库调出。

2 精馏操作型问题具体分析

一套分离丙酮和乙醇混合液的连续精馏装置,借助Aspen Plus软件模拟,对丙酮和乙醇进行模拟计算。设计任务为含丙酮60%和乙醇40%的混合液(F=1000kg·h-1,P=0.12MPa,T=30℃)用精馏塔分离,塔顶丙酮含量指标99.17%,塔底乙醇含量指标99.0%(均为重量百分数)。

2.1 简捷算法(DSTWU)模拟

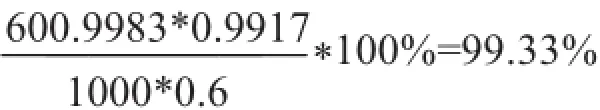

丙酮(ACETONE),沸点为56.12℃[5]。和乙醇(ETHANOL),选择“NTRL”物性方法,实际回流比/最小回流比选取1.5。根据产品纯度要求,计算可得轻关键组分在馏出物中的回收率为99.33%,重关键组分在馏出物中的回收率为1.26%。

塔顶产品流量:

塔底残液流量:

故轻关键组分在馏出物中的回收率为:

重关键组分在馏出物中的回收率为:

冷凝器压力为0.1MPa,再沸器压力为0.103MPa。模拟结果见表1、2。

表1 模拟运算结果(DSTWU)Tab.1Results of simulate calculation(DSTWU)

表2 模拟运算结果(DSTWU)Tab.2Results of simulate calculation(DSTWU)

2.2 严格精馏算法(Radfrac)

进料参数同简捷算法流股,选用塔板数30块,塔顶采用全凝器,塔底采用釜式再沸器,汽-液有效相态,标准收敛方法,回流比2.183,塔底馏出物/进料摩尔比0.455,加料板位置在21块,塔顶冷凝器压力0.1MPa,全塔压降0.003MPa,并设计规定塔顶丙酮含量99.17%,塔底乙醇含量99.0%,回流比变量区间设定为1~10,塔底馏出物/进料摩尔比变量区间设定为0.3~0.8。模拟结果得回流比R=2.71,塔底馏出物/进料摩尔比0.454。实际塔板数30块能分离丙酮和乙醇,达到期望目标值。模拟结果见表3。

表3 模拟运算结果(Radfrac)Tab.3Results of simulate calculation(Radfrac)

2.3 灵敏度分析

分析进料位置和塔板数变化对再沸器热负荷的影响,选用模块分析工具(Model Analysis Tools)中的灵敏度分析。定义操纵变量分别为塔板数和进料位置。塔板数(NSTAGE)从25增到30,增量为1。进料位置从20增到23,增量为1。对灵敏度分析结果作图,纵坐标选择再沸器热负荷,自变量是进料位置,参变量是理论板数,做再沸器热负荷曲线,如图1。

图1 不同理论板数时再沸器热负荷随进料位置的变化Fig.1Change of heat load of the re boiling heat load with the feeding position of different theoretical plates

从图1可以看出,理论板数增加,曲线的最小值减少,即最佳进料位置时的热负荷减少,操作费用减少,但是塔的制造费用增加。进料板在23块时,再沸器热负荷最低,其值336.713kW。

2.4 塔径计算

采用填料精馏塔,内部填充高效的不锈钢丝网波纹填料CY700,它具有比表面积大,液体均布能力强,塔体阻力小,传质、传热效率高,操作弹性大,安装检修方便等优点,此填料的主要技术指标为:比表面积≥700m2·m-3,水力直径5mm,倾角45°,空隙率85%,密度350kg·m-3,每块理论板压降67Pa,每米填料理论板数为8~10块。与同样生产能力的板式塔相比,节能降耗。因此,实际生产中,产品质量好,消耗低,易操作,工艺指标调整快[6-8]。

在Pack Sizing设计模拟计算塔内径为0. 696m,最大负荷分率0625,再经Pack Rating校核模拟计算塔内径0.65m,最大负荷分率0.719,塔压降0.0013MPa。

3 结语

Aspen Plus化工模拟系统中的Radfrac精馏模型,能方便快捷地应用于精馏塔的设计和操作分析,而且可以节省大量的人力和物力资源,大大提高工作效率,优化生产操作工艺条件。

[1]张治山,高军,李敏,等.Aspen Plus在精馏操作分析中的应用[J].中国教育技术装备,2010,(15):95-96.

[2]姜斌,吴菲,隋红,等.甲醇-丙酮共沸物分离的研究进展[J].化工进展,2010,29(3):397-400.

[3]时钧,汪家鼎,余国琮,等.化学工程手册(第二版上卷)[M].北京:化学工业出版社,1996.6-13.

[4]包宗宏,武文良.化工计算与软件应用[M].北京:化学工业出版社,2013.1-5.

[5]孔鹏,高瑞.变压精馏分离甲醇-丙酮的工艺模拟及工艺[J].化工进展,2013,32(11):2583-2587.

[6]周国庆,辛田.化工工艺设计手册(第四版上册)[M].北京:化学工业出版社,2009.479-480.

[7]顾朝晖,张晓素.丝网波纹填料在精甲醇装置中的应用[J].河南化工,2007,(24):44-53.

[8]全国化工化学工程设计技术中心站.HG/T21559.3-2005不锈钢丝网波纹填料[S].北京:中国计划出版社,2006.

Simulation and design of acetone and ethanol separation

WANG Guo-jun

(Zhejiang Chengxin Pharm&Chem Euipment Co.,Ltd.,Taizhou 318012,China)

By using Aspen Plus,simulation of acetone and ethanol distillation process,using DSTWU and Rad-Frac,each group was divided into the initial mixture containing 60%acetone and 40%ethanol were simulated(F= 1000kg·h-1,P=0.12MPa,T=30℃),then use the tower design specs,set the acetone content is 99.17%,the bottom of the tower is 99%ethanol content,calculation results of actual reflux ratio is 2.71,bottoms to feed ratio is 0.454.using sensitivity analysis,the simulation results of number of actual stages is 30,feed stage is 23,the reboiler duty is 336.713kW,the tower is filled CY700 stainless steel wire mesh corrugated packing,the tower diameter is 0.65 meters.

Aspen Plus;acetone;ethanol;sensitivity;reflux ratio

TQ028.3

A

10.16247/j.cnki.23-1171/tq.20170226

2016-10-24

王国君(1978-),男,浙江台州人,工程师,2009年毕业浙江工业大学化学工程与工艺,研究方向:从事精细化工装备设计工作。