基于李村煤矿破碎顶板注浆支护材料的改性试验

王海鹏

(潞安集团 李村煤矿,山西 长治 046600)

潞安集团李村煤矿为高瓦斯深埋矿井,现开采3号煤层采高为6 m,采煤方法为一次采全高。由于煤层埋深较大,工作面煤壁与顶底板所受应力较大,煤壁片帮、冒顶现象较为突出。为确保工作面安全开采,该矿井对顶板围岩进行单排眼挑顶注浆加固;对顶部大面积片帮区采用均匀注浆粘接固化加固;对破碎煤帮采用整体锚注进行注浆加固。因此,在该矿井推进过程中注浆工程所占比例较大,合理选取具有高效性、稳定性、经济性的注浆浆材是提高矿井经济生产的重要组成部分[1]。

1 试验材料

本次试验材料主要有P.O42.5普通硅酸盐水泥、钢渣微粉、速凝剂与羟乙基纤维素(HEC)。选用水泥为骨料是由于水泥在混合浆液中可以起到一定的缓凝作用,可以在矿井注浆时间不确定的情况下,适当地缓解浆液的固结时间,并且水泥中的硅酸二钙与硅酸三钙都能够与浆液中的各组分搭建晶链结构,起到增大结石体强度的效果[2-4];选用钢渣微分是介于其来源广泛,可以满足矿井注浆工程的经济性,并且具备较高的强度,可以通过改变其组分比例满足矿井的充填固结需求;速凝剂选用无机复合材料(AF726)作为添加剂,能够提高浆液固结后的早期强度,能够满足矿井注浆支护的及时性;羟乙基纤维素(HEC)可以提高浆液混合后的流动度,使各组分能够在浆液中以胶状体状态均匀分布[5-6]。

2 试验方案

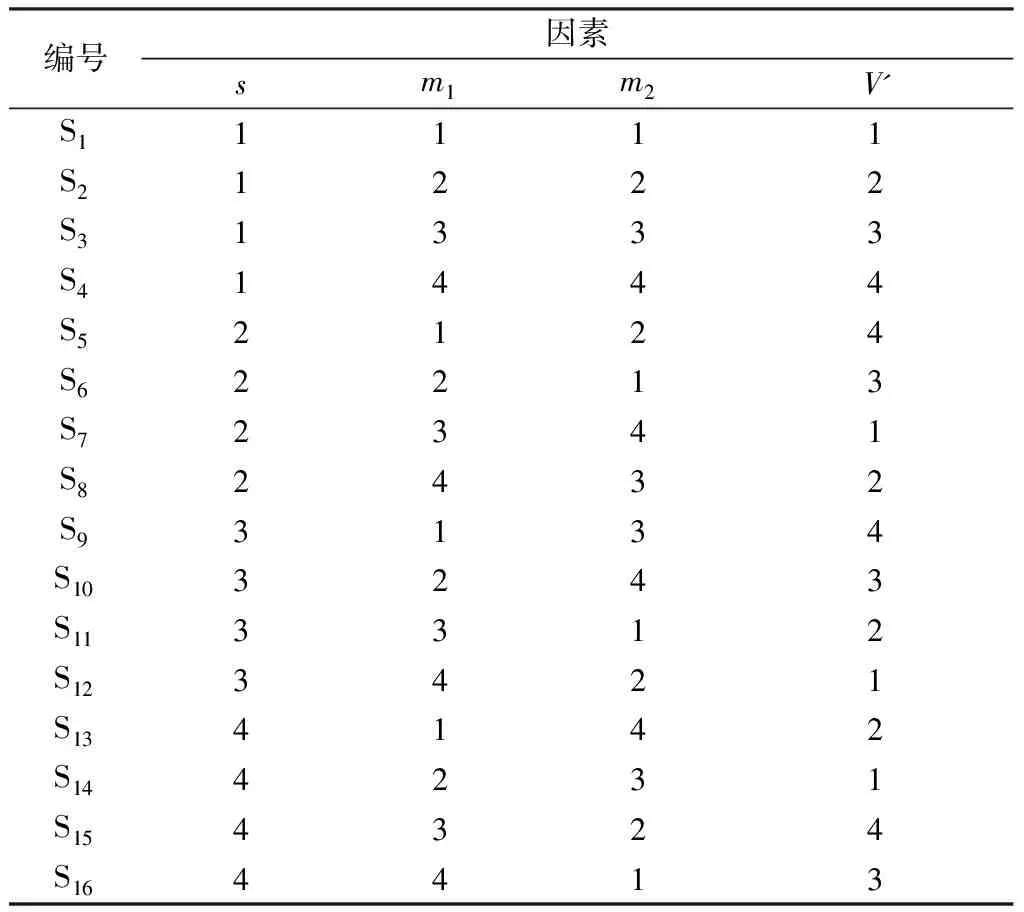

本次试验所选取因素为水固比s(水与固体组分的质量比)、胶固比m1(凝胶材料HEC与水泥和钢渣微粉的总质量之比)、钢渣微粉占固体混合物的质量分数m2、速凝剂与浆液体积比V'。通过设计四因素(如表1所示)、四水平正交试验,对不同水平下每组编号的试验结果进行分析,正交试验设计表如表2所示。

表1 正交试验因素表Table 1 Orthogonal factor table

表2 正交试验表Table 2 Orthogonal test table

3 试验数据与分析

对每组试验进行特性分析,分别对浆液凝结时间t(初凝与终凝)、泌水率h、10分钟时的流动度d与结石体28d抗压强度P四个方面进行测试,通过多次试验,除去失效数据将所得数据均值进行统计,如表3所示。

表3 试验数据表Table 3 Testing data table

根据上表数据可以得出水固比越大,结石体的28d强度值越大,但由于相同水固比下水泥与钢渣微分的组分含量不同,当钢渣微粉的含量超过50%之后,由于多余的钢渣微粉不仅不能够增大结石体强度,反而会由于水泥含量较少,无法充分将浆液中各组分构建晶链搭接结构,因此随着钢渣微粉质量比的继续增大而减小[7];当钢渣微粉含量超过50%之后,未进行晶链搭接的部分钢渣微粉会以游离状存在于浆液中,影响了浆液的固结速度;速凝剂对凝结时间的影响较大,增大速凝剂的含量可以缩短浆液的凝结时间,当凝结时间到达一定程度时呈现略微上升的趋势,并且在试验中可以发现,添加适量速凝剂可以提高结石体的3d抗压强度;羟乙基纤维素(HEC)含量越大,则浆液胶固比越大,流动度越小;钢渣微粉含量越大,还可以增大材料稳定性,减小其泌水率,但胶固比较小时,作用效果并不明显,当含量增大至1:1时,其稳定性得到明显改善,且泌水明显减少,但继续增大至2:1时,其流动性又立即下降,此时浆液泌水率最小,凝结时间最大。

在矿井注浆工程中,浆液需要满足确保在足够的注浆时间下确保浆液的流动度;固结之后要具备较高的结石体强度,以确保注浆支护具备足够的可靠性[8];浆液在流动过程中泌水率不能过大,否则会出现浆液分层现象,导致浆液扩散边界处结石体强度不够,影响扩散半径,并导致注浆孔间距失效。因此,根据上述要求可以得出编号S3与S8满足矿井注浆需求的28d抗压强度为12.43 MPa,S8的28d抗压强度为5.46 MPa,矿井支护强度过大反而会影响工作面的正常放顶与割煤,因此选取S3配比进行新型注浆浆液的配制最佳。

4 结论

通过分析不同水平的水固比s、胶固比m1、钢渣微粉质量分数m2、速凝剂与浆液体积比V'四因素的试验,可以得到以下结论:

1)采用钢渣微粉替代部分部分水泥可以得到注浆材料的经济性,钢渣微粉质量分数为50%时,浆液具备合理的凝结时间,能够满足矿井注浆需求,并且固结后强度可以达到5 MPa以上,满足支护与割煤需求。

2)添加速凝剂可以在钢渣微粉含量控制之外对凝结时间起主要调控作用。

3)泌水率对于浆液的固结效果很重要,泌水率太大会造成浆液分层,影响浆液的真是扩散半径,因此应当尽可能减小浆液的泌水率。

4)浆液在合理的初凝时间下,应当尽可能缩短初凝与终凝时间的间隔,减少工作面不必要的等待时间,并且浆液需要在初凝时间内保持良好的流动度,具备足够的可泵性。

通过对比各组试验数据可以得出,新型矿井注浆改性材料的配比为:水固比0.6:1,胶固比1:2,钢渣微分质量分数50%,速凝剂与浆液体积比0.5:1的比例配置硅酸盐水泥、钢渣微粉、速凝剂与羟乙基纤维素混合浆液。

[1] 任昂,冯国瑞,郭育霞,等.粉煤灰对煤矿充填膏体性能的影响[J].煤炭学报,2014(12):2374-2380.

REN Ang,FENG Guorui,GUO Yuxia,etal.Influence on Performance of Coal Mine Filling Paste with Fly Ash[J]. Journal of China Coal Society,2014(12):2374-2380.

[2] 苏张妍.高渗透性灌浆材料的研制及其改性研究[D].广州:广东工业大学,2008.

[3] 赵洪梅,李磊等.裂隙岩体加固浆材的试验研究[J].长江学院院报,2012,29(7):77-81.

[4] 李春晖.复掺矿物掺合料混凝土碳化性能研究[M].西安:西安建筑科技大学出版社,2009.

[5] 郑蕾董.复掺矿物掺合料混凝土性能及其抗压强度预测模型研究[M].杭州:浙江大学出版社,2012.

[6] 李芳.L型钻孔地面预注浆单液水泥基复合注浆材料研究[J].煤矿安全,2015,46(10):32-39.

LI Fang.Research on Ground Pre-grouting Single Liquid Cement Base Composite Grouting Material for L-borehole[J].Safety in Coal Mines,2015,46(10):32-39.

[7] 李利平,李术才,张庆松,等.一种新型高分子注浆材料的试验研究[J].岩石力学与工程学报,2010,29(S1):3150-3156.

LI Liping,LI Shucai,ZHANG Qingsong,etal.Experimental Study of a New Polymer Grouting Material[J].Chinese Journal of Rock Mechanics and Engineering,2010,29(S1):3150-3156.

[8] 刘长武,陆士良.水泥注浆加固对工程岩体的作用与影响[J].中国矿业大学学报,2000,29(5):454-458.

LIU Changwu,LU Shiliang.Reinforcement Effect of Cement Grouting on Engineering Rock Mass [J].Journal of China University of Mining & Technology,2000,29(5):454-458.