基于遗传模拟退火算法的排气系统振动分析及优化

袁守利,喻 盼,刘志恩,尹 凡

(武汉理工大学 现代汽车零部件技术湖北省重点试验室,湖北 武汉 430070)

随着汽车设计水平及生产技术的不断提高,车辆NVH(Noise、Vibration、Harshness)性能好坏成为衡量汽车制造质量的一个综合性指标。由于排气系统直接与发动机连接,发动机的振动会直接传递到排气系统,一方面引起排气系统自身的振动;另一方面振动会通过吊钩传递到车身,引起车身壁板的振动。排气系统的噪声与振动水平直接影响汽车的噪声振动性能,减少排气系统传递到车身的能量可有效提高汽车噪声振动性能[1]。因此排气系统振动特性的好坏及其波纹管、吊钩的参数合理设计对整车的NVH性能影响很大。

现有振动分析研究主要针对排气系统的模态分析、动力分析和传动通道的灵敏度分析三方面。国内外学者对其进行了相关研究。战申[2]等对排气系统重要参数进行灵敏度分析,得出敏感参数从而对排气系统进行优化;Heiner[3]等从自由模态、悬置约束模态、悬置和边界约束模态三种类型的边界条件来进行探究其对排气系统的影响;Gade[4]等对运行试验模态方法的详细描述,并与传统的试验方法进行对比;上官文斌[5]等提出多岛遗传算法对橡胶吊钩动刚度的确定性优化;吴杰[6]等在确定性优化方案的基础上建立多目标稳健化模型对吊钩Z向动刚度进行优化,使得排气系统的振动和吊钩疲劳性能更加稳健。

以某SUV在发动机1 200 r/min时车内轰鸣声为例,通过HyperMesh软件搭建含动力总成的发动机排气系统模型,并进行了模型验证。通过仿真发现该轰鸣声是由于排气系统自身结构不合理引起的,进行静、动力学分析发现吊钩动态反力异常,建立排气系统振动和吊钩疲劳性能的多目标模型,对波纹管刚度和吊钩垂直动刚度进行遗传模拟退火算法优化,对优化后的排气系统进行仿真验证及试验验证。测试结果表明:优化后的波纹管刚度和吊钩垂直动刚度提高了耐久疲劳性能和悬置的隔振性能,降低了驾驶员右耳处在发动机高转速时的加速噪声,车内轰鸣声也有了良好的改善。

1 排气系统建模仿真与试验验证

1.1 汽车排气系统有限元模型

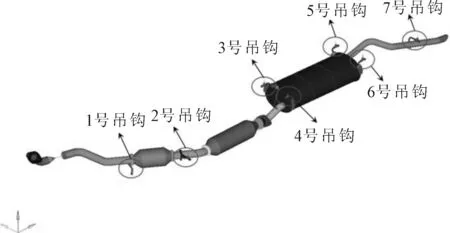

图1为排气系统的有限元模型及吊钩位置,该排气系统由法兰、波纹管、排气管道、三元催化器、前消声器、后消声器、排气吊钩组成。排气管道、前消声器、后消声器、三元催化器采用shell单元模拟,由于前消声器、后消声器、三元催化器内部结构复杂,网格划分时仅划分其外壳与内部隔板;法兰、排气吊钩用solid单元模拟;波纹管、橡胶吊钩简化为弹簧阻尼单元CBUSH。

图1 排气系统有限元模型

1.2 发动机对排气系统模态分析的影响

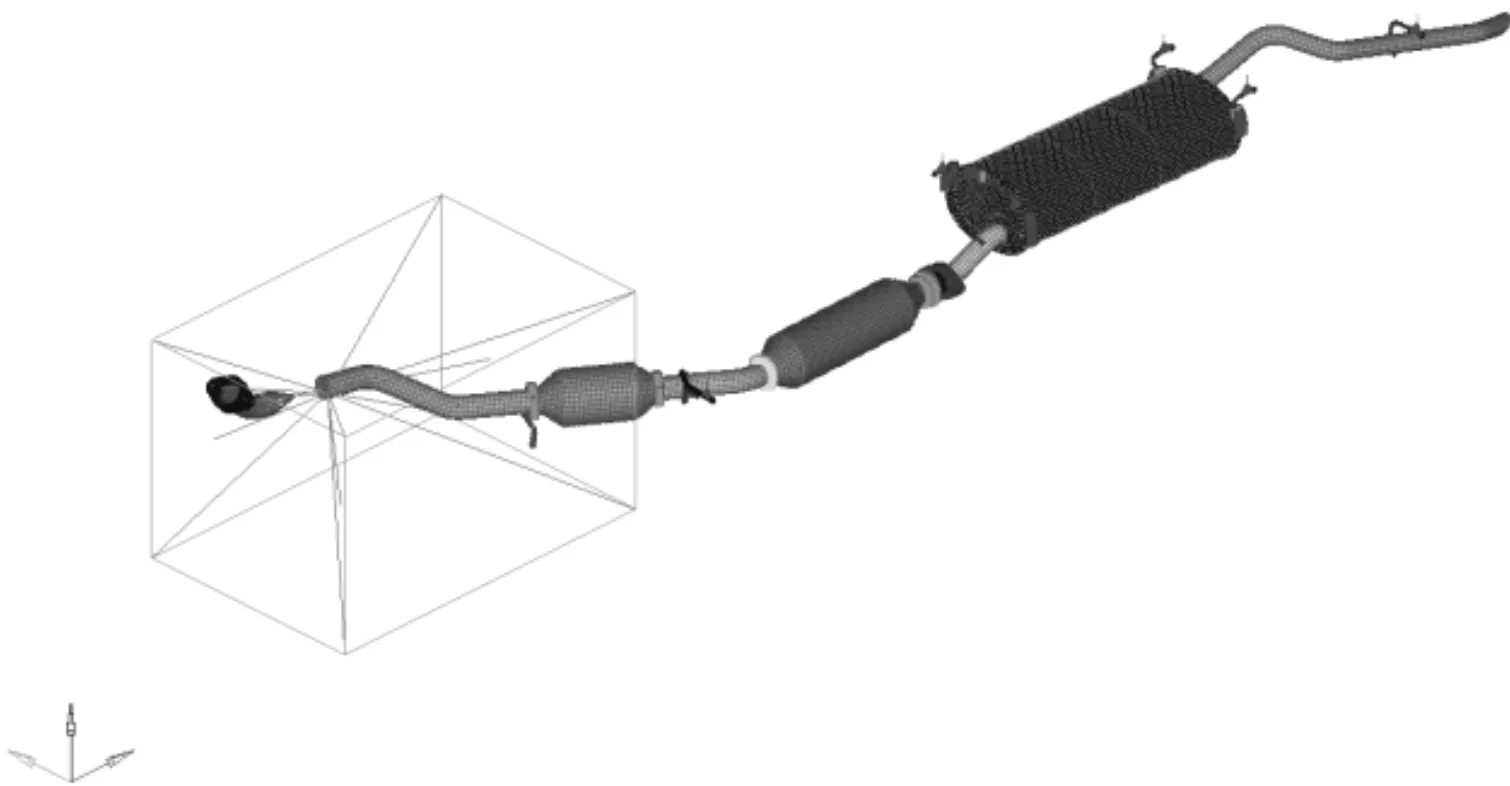

动力总成是排气系统振动分析时不可缺少的一部分。该车发动机布置形式为横置,输入相应的动力总成和悬置系统的动力学参数,建立如图2所示的动力总成、悬置和排气系统的有限元模型,在质心处赋予包含质量和惯性积的质量单元,在3个悬置处施加固定约束,质心分别与悬挂系统和排气系统开端通过RBE2单元相连接。

图2 含动力总成的排气系统有限元模型

模态分析的目的是为了识别系统的模态参数,为后续系统的振动特性分析、振动故障诊断和预报、结构动力学特性优化设计提供依据。探究有无动力总成对排气系统模态分析过程中所起作用是否显著,然后对有无动力总成条件下对排气系统约束模态的影响进行分析,为进一步分析提供实质性依据。在NASTRAN中分别计算有无动力总成条件下排气系统的约束模态,结果如表1所示。

通过上述分析结果可知:对于约束模态而言,含动力总成的汽车排气系统模态频率比不含动力总成的多6阶动力总成刚体模态频率,在同阶次下含动力总成的排气系统模态频率比不含动力总成的模态频率低,对低频范围影响较大。如果忽略动力总成对排气系统的影响,会导致排气系统约束模态的模态频率偏低。由此可知,动力总成是排气系统分析时不可缺少的一部分,在后续分析中都带有动力总成,使结果更加可靠。

表1 有无动力总成排气系统约束模态分析对比

1.3 排气系统自由模态试验及有限元模型验证

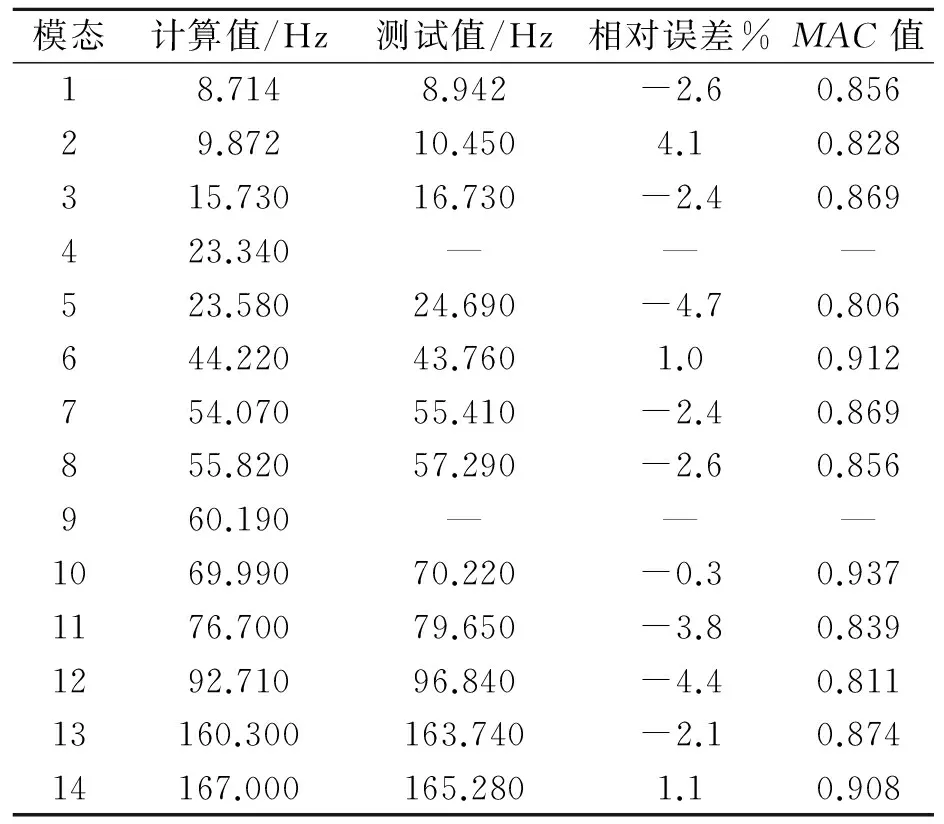

对排气系统进行自由模态试验以校核有限元仿真模型的准确性确保分析结果的可靠性。在自由模态试验中,用橡胶软绳悬吊排气系统样件,使排气系统处于自由状态,为了最大化减小悬吊对试验结果的影响,尽可能地将悬吊点选择在模态节点处。激励力由力锤锤击产生,并在排气管的适当位置布置加速度传感器,采用软件LMS Test lab数据采集系统记录各点的振动加速度信号,每一个响应点测量3次以减少试验测量的随机误差。本次试验主要对前14阶排气系统整体模态进行校核,模态识别和模态校核分别应用LMS Virtual .Lab软件中Ploy Max方法和Correlation模块。有限元结果、试验结果、两者模态频率相对误差及模态振型的模态置信准则MAC(Modal Assurance Criterion)值如表2所示,其中利用式(1)定义的MAC值用于检验试验振型和有限元分析振型的一致性。

(1)

式中:ai为第i阶计算振型,bi为第j阶测试振型。MAC在0到1之间取值,如果MAC值接近1,则两者的一致性越好;反之亦然。试验频率结果与仿真频率结果对比如表2所示,所得试验结果与有限元仿真所得结果非常吻合,各点误差均不超过5%,由于实验条件及测试误差等不可避免因素,有两阶模态未识别出来,因此可以作为进一步分析的基准模型。

表2 数值与试验自由模态频率对比

2 汽车排气系统动力学分析

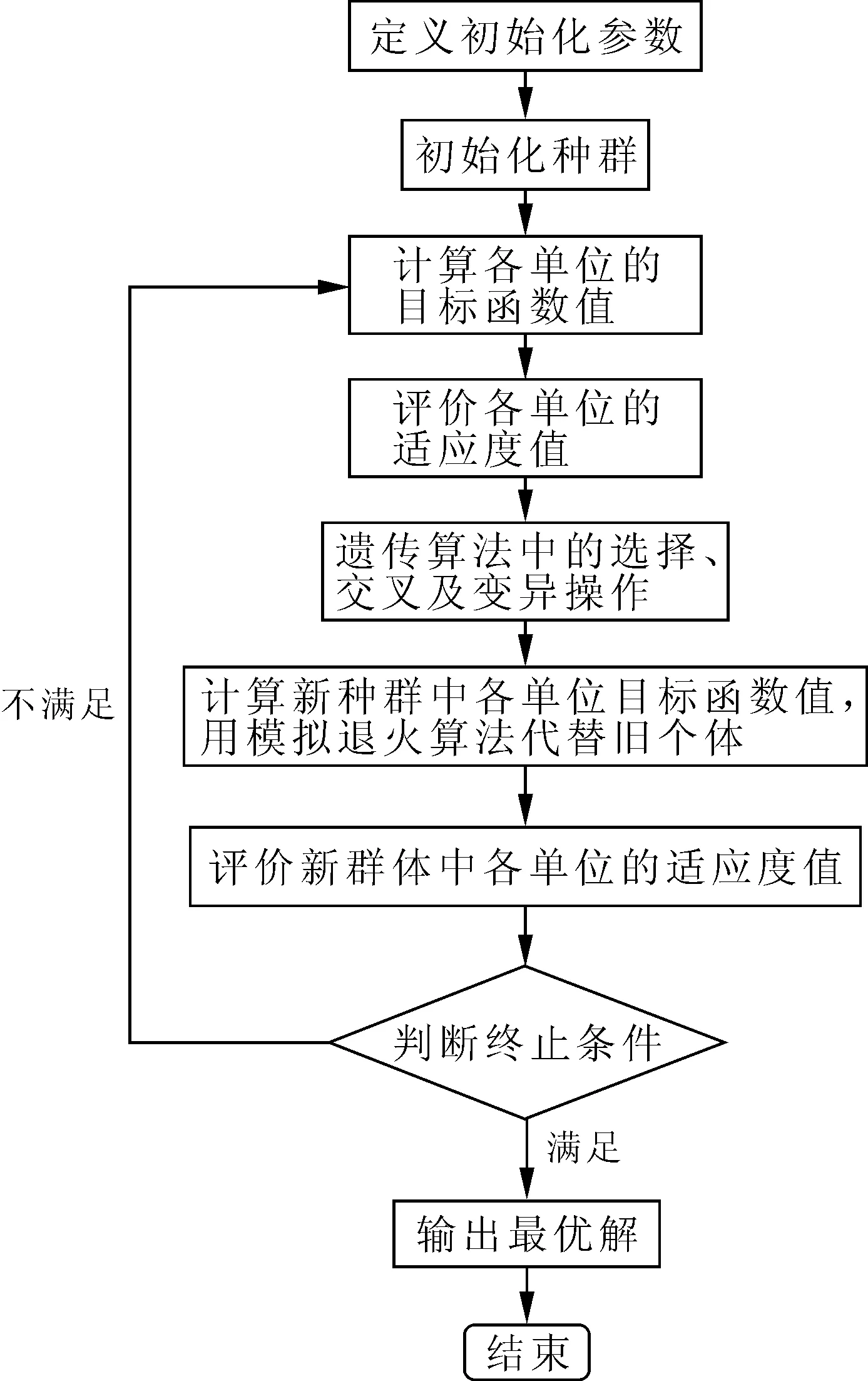

采用ABAQUS、NASTRAN软件对汽车排气系统有限元模型进行静、动力学分析,由于吊钩和波纹管均简化为弹簧阻尼单元CBUSH,对其赋予初始动刚度如表3和表4所示。

表3 吊钩初始动刚度

表4 波纹管初始动刚度

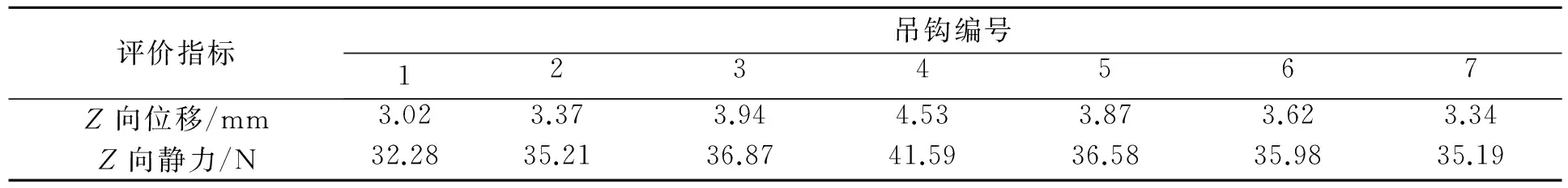

2.1 静力学分析

在橡胶吊钩处施加约束后将排气系统有限元模型导入ABAQUS中,在整个排气系统加载1 g重力加速度,对其进行静力学分析。一般企业对系统最大位移以及橡胶吊钩预载荷都有限值要求,系统最大位移不大于5 mm,橡胶吊钩预载荷不超过50 N。在1 g重力加速度载荷下,吊钩所受预载荷和排气系统最大位移如表5所示。由表5可知,系统最大位移为4.53 mm,满足企业要求。橡胶吊钩处最大受力为41.59 N,各橡胶吊钩预载荷分布相对均匀,耐久性较好且较均匀,因此满足静力学分析的设计要求。

表5 1g静力学分析结果

2.2 动力学分析

排气系统动力性分析的目的是分析传递到车体上的力。对于豪华车和高级轿车来说,传递到车身的力一般定为2 N,对一般轿车来说,这个力可以放宽到10 N。当这个力大于10 N时,在车内可能会感受到来自排气系统的振动和吊钩传递过来的结构噪声。发动机的激励主要有两种:与其转矩相等而方向相反的倾翻力矩;不平衡的二次往复惯性力矩。发动机正是在这2种力矩的作用下发生振动并传递给排气系统。文中主要考虑发动机对排气系统的二阶扭矩激励[7]。二阶扭矩激励频率为:

(2)

式中:f为发动机的二阶扭矩激振频率;N为发动机转速;i为发动机缸数;τ为发动机冲程数。

在工程应用中,一般对动力总成质心处施加100 N·m的简谐激励扭矩,方向绕发动机曲轴方向,设置频率范围为15~250 Hz。

排气系统在15~100 Hz内各个吊钩上的传递力的响应曲线如图3所示,峰值出现在32 Hz、40 Hz左右,最大值出现在吊钩1处为13.88 N,不满足设计要求(≤10 N ),车内轰鸣声出现在1 200 r/min左右,对应发动机二阶扭矩激励频率为40 Hz,在此频率吊钩传递力过大,车内容易受到来自排气系统的振动和吊钩传递过来的结构噪声,故运用遗传模拟退火算法对排气系统吊钩垂直方向动刚度和波纹管动刚度进行优化以改善车内轰鸣声。

图3 优化前排气系统各吊钩频率响应曲线

3 遗传模拟退火算法

现代优化算法包括禁忌搜索、模拟退火、遗传算法、人工神经网络、粒子群优化算法和蚁群算法。其中遗传算法(genetic algorithm,GA)是一种随机进行迭代、进化的搜索算法,具有良好的全局搜索能力,把握搜索过程的能力较强,但局部搜索能力较差;而模拟退火算法(simulated annealing,SA)是在某初温下,伴随温度参数的不断下降,结合概率突跳特性在解空间随机寻找目标函数全局最优解的一种智能优化算法,具有较强的局部搜索能力,并能使搜索过程避免陷入局部最优解,但模拟退火算法把握搜索过程的能力不强,从而使得模拟退火算法的运行效率不高[8]。因此将遗传算法(GA)和模拟退火算法(SA)相互结合,取长补短,该算法用于汽车排气系统优化设计中尚不多见。

3.1 优化设计的目标函数

由于排气系统的第1阶垂向弯曲模态和第1阶横向弯曲模态最容易与发动机激励产生共振,因此在吊钩动刚度与波纹管动刚度优化后,第一步是进行约束模态分析来确定优化后的排气系统的第1阶垂向弯曲模态和第1阶横向弯曲模态小于发动机二阶扭矩激励频率,否则会因两者耦合而产生共振。在两者不耦合的情况下,将吊钩的静变形、吊钩传递力极值最小,同时要求吊钩预载力、传递力极值尽量均匀为优化目标。

MinF(X)=

(3)

式中:FZi和SZi分别为第i号吊钩传递力极值和在垂直方向的位移。α和β分别为吊钩传递力和位移变形的加权因子,且α+β=1 。用来权衡排气系统振动控制时对吊钩的隔振性和耐久性的比例,在排气系统吊钩悬置设计过程中,首先考虑的是其耐久疲劳性能,其次才是悬置的隔振性能,一般取α=0.3、β=0.7[9]。μ(…) 和σ(…) 为对应目标变量的标准差和均值,且目标值为自身值加上10倍同数量级的值,为了确保均值和标准差在同一个数量级上。

3.2 优化参数确定

由于车辆底盘布局构造限制、设计和制造成本限制等不可逆因素,这里只考虑橡胶吊钩和波纹管的刚度对汽车排气系统的影响,即动刚度变化对吊钩耐久性和传递到车身传递力的影响[10]。排气系统吊钩悬置作为排气系统的承重与隔振部件,起悬挂排气系统和把来自排气系统的激励与车身隔离的作用。排气系统吊钩悬置刚度是确定排气系统对汽车NVH性能的影响因素之一。吊钩悬置刚度大,动态响应力大,隔振性变差,吊钩悬置变形小,耐久性好;反之,动态响应力小,隔振性变好,吊钩悬置变形大,耐久性变差。根据工程上的设计经验,把吊钩在两个水平方向的动刚度取为定值,取10 N/mm,吊钩在垂直方向的动刚度对吊钩的位移和动态载荷有较大影响[11]。因此,将排气系统上的7个吊钩垂直动刚度和波纹管6个方向的动刚度作为设计变量,即:

X=[k1zk2zk3zk4zk5zk6zk7zkxkykzkxxkyykzz]T

=[x1x2x3x4x5x6x7x8x9x10x11x12x13]

(4)

对于给定的一组优化设计变量,可以通过Nastran与Simulink耦合仿真模型计算得到,笔者将遗传算法和模拟退火算法相结合,基于遗传模拟退火算法对目标函数进行迭代计算得出优化后的吊钩垂直方向动刚度和波纹管动刚度。

3.3 约束条件

设计约束条件,即吊钩垂直方向动刚度和波纹管动刚度,需兼顾汽车排气系统振动对车内振动噪声的影响和吊钩疲劳耐久性两个方面,故提出3个约束条件:吊钩变形量、吊钩动态反力极值、吊钩隔振率。 工程上一般要求吊钩的变形量小于5mm,吊钩传递力极值不超过10N。排气系统吊钩相当于隔振器,在评价一个隔振器工作效果时通常采用传递率,如果传递率越大,那么隔振器的隔振效果就越好。加速度的传递率用分贝形式表达为:

(5)

式中:TdB为用分贝形式表达的隔振量;aa和ap分别为主动边加速度和被动边加速度。通常当传递率大于20 dB时,这个隔振器被认为满足要求。传递率大于20 dB意味着加速度从主动边传递到被动边要衰减10倍,即:

aa≥10ap

(6)

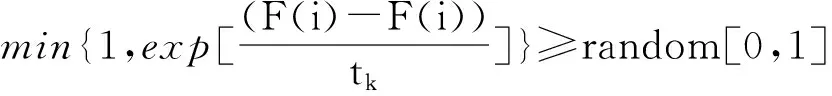

3.4 遗传模拟退火算法的设计

对遗传模拟退火算法进行改进,在遗传算法的基础上将模拟退火算法融入其中,每次迭代时,先进行遗传算法的选择、交叉和变异操作,再进行模拟退火操作。在求解问题时,其最优结果的最优率达95%,在全局搜索能力和收敛性上有很大的改善。遗传模拟退火算法(GASA)优化流程如图4所示,具体思路如下:

(1)用二进制的编码串方式代表变量,每个变量采用N个编码,将所有的变量的二进制编码串起来,则染色体长度为13N。

(2)确定种群数量S=100、个体长度N=10、代沟D=0.9、最大遗传代数Maxgen=200、交叉概率pc=0.7、变异概率pm=0.01 、退火初始温度θ0=500 、温度耗损率R=0.05 和退火迭代次数MaxIter=200 。根据种群规模随机挑选有效个体组成初始化群体A(0),遗传代数计数器初始化t→0。

(3)计算初始化群体中各单位目标函数值。

(4)评价初始化群体中各单位的适应度值:FintV=ranking(Fi)。

(5)按步骤(1)中设置的参数进行遗传算法中的选择操作,A1(x)=selection[A(x)] ;交叉操作,A2(x)=crossover[A1(x)];变异操作,A3(x)=mutation[A2(x)] 。

(6)计算新种群中各单位目标函数值。

(8)评价新群体中各单位的适应度值:FintV=ranking(Fi) 。

(9)判断终止条件。判断当前状态是否满足收敛条件,如果满足终止条件,则进行步骤(10);反之则进化代数t=t+1 ,并执行降温操作,即Ti+1=kTi,返回步骤(3)。

(10)模拟遗传退火算法完成,输出最优解。

图4 模拟遗传退火算法流程图

4 优化前后排气系统结果分析

将目标函数MinF(x)带入并运行Matlab优

化程序,得到优化后的13个设计变量的最优解。

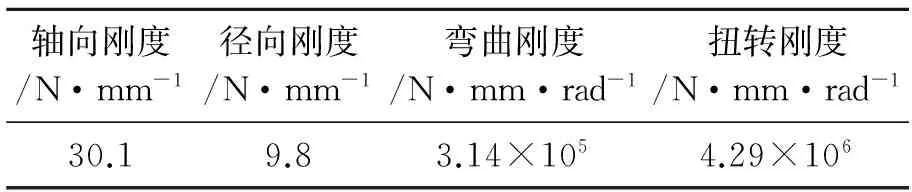

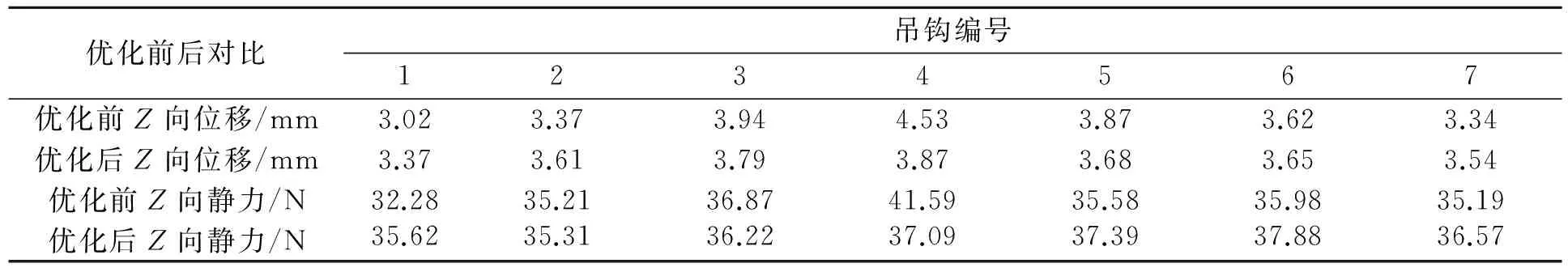

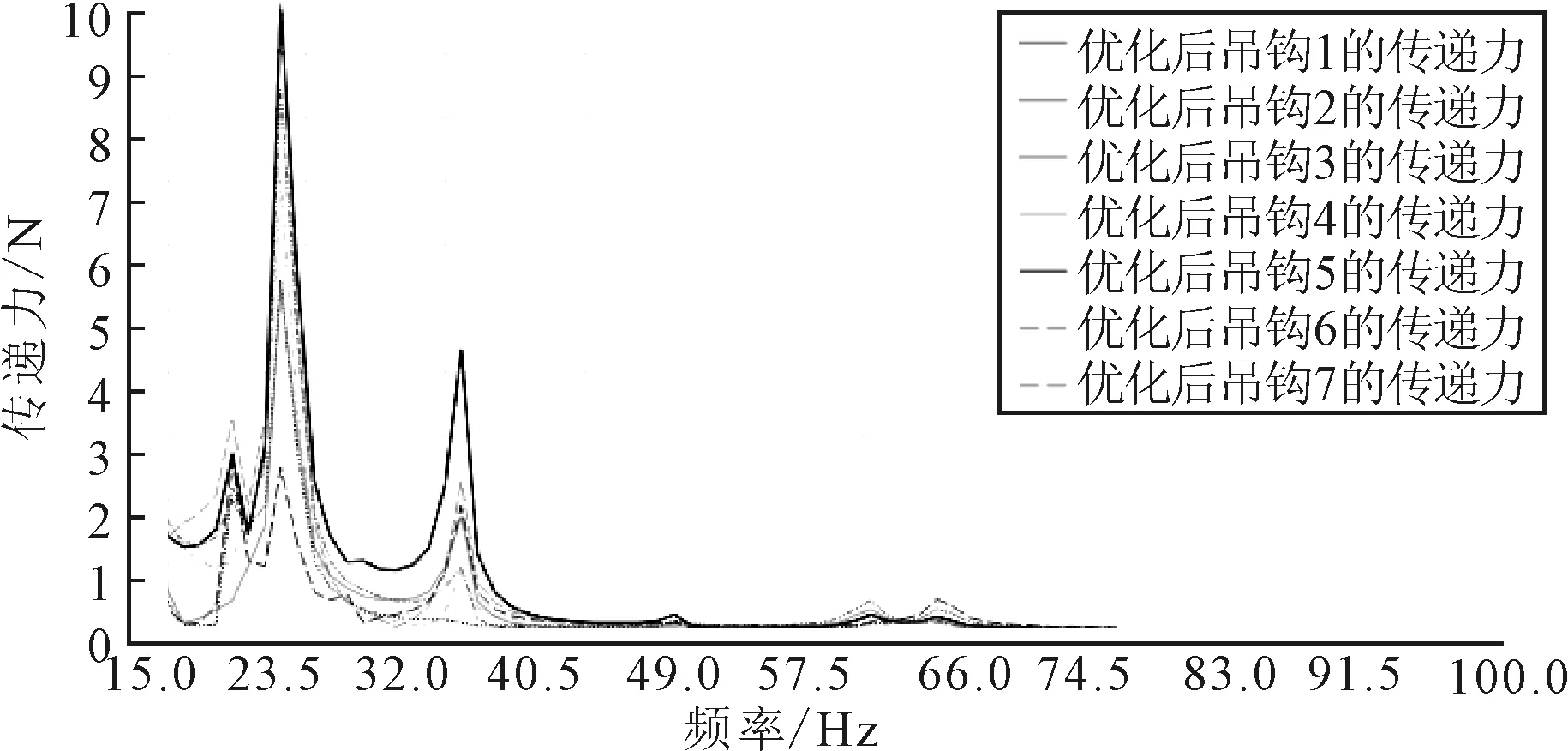

优化后波纹管动刚度和橡胶吊钩Z向动刚度如表6和表7所示,并进行动、静力学分析计算,静力学分析结果如表8所示,各吊钩Z向位移、Z向静力满足技术要求(≤5mm,≤50N),分布更加均匀;动力学分析得到如图5所示的排气系统各吊钩频率响应曲线,各挂钩传递力峰值均满足设计要求(≤10N),怠速之后各挂钩传递力明显下降,改善效果明显。

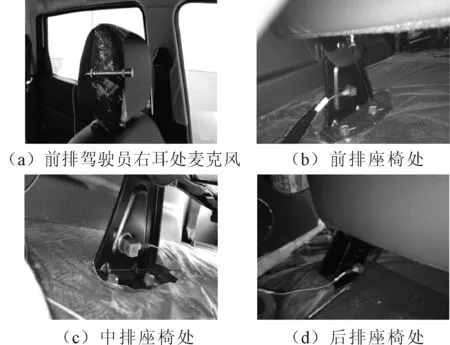

5 试验

为了验证提出的优化方案是否可行,进行了实车验证试验,根据汽车排气系统吊钩设计原则[12]做出相应吊钩样件,在同样的外界条件(道路和天气)下,试验工况仍然是发动机怠速工况和三档急加速(WTO)工况两种。传感器布置位置如图6所示:3个三向加速度传感器分别布置在前排座椅导轨处、中排座椅中间支架处以及后排座椅中间支架处,1个麦克风分别布置在前排座椅驾驶员右耳处,需要注意的是,加速度传感器和麦克风一定要固定好,防止在测试过程中脱落,导致试验数据缺失甚至不准确。将优化后汽车发动机怠速工况下前、中、后座椅的振动测试结果、三档急加速车内噪声测试结果进行分析,来验证方案的可行性。

表6 优化后波纹管动刚度

表7 优化后橡胶吊钩Z向动刚度

表8 优化前后静力学分析结果对比

图5 优化后排气系统各挂钩频率响应曲线

图6 麦克风和传感器布置图

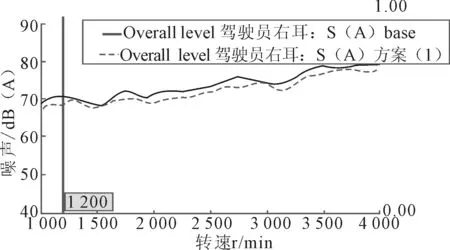

图7为采用了优化方案后,前排驾驶员右耳处加速噪声对比图。从图7中可以看出,驾驶员右耳处加速噪声不仅在1 200 r/min附近的噪声下降2~3 dB(A),同时在发动机高转速时的噪声也下降2~3 dB(A)。

图7 优化前后驾驶员右耳加速噪声曲线

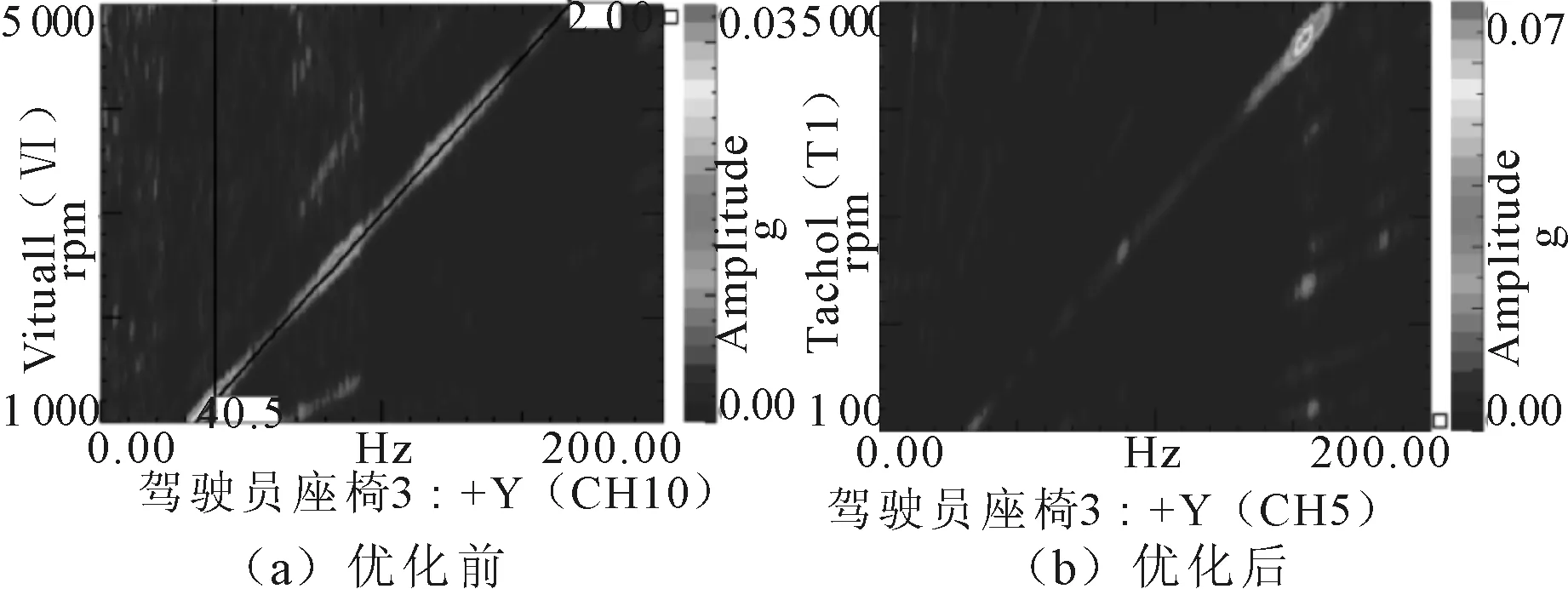

图8中(a)、(b)所示的是优化前后,前排座椅导轨处振动瀑布图;图9中(a)、(b)、(c)所示的是优化前后,前、中、后排座椅导轨处加速度曲线。从图8中可以看出,当发动机转速在1 200 r/min附近时,前排座椅处振动峰值完全消失;从图9中可以看出,前、中、后排座椅导轨处X、Y、Z三个方向加速度值均有所降低,从而改善低速时车内振动和轰鸣问题。

图8 优化前后座椅导轨处瀑布图

图9 优化前后座椅导轨处加速度

6 结论

将遗传模拟退火算法运用到汽车排气系统优化设计中,通过仿真计算分析及试验验证,优化方案满足设计要求。主要结论如下:

(1)排气系统自由模态试验与模拟仿真结果表明本排气系统建模方法的准确性,并进行排气系统的动、静力学分析发现车辆行驶过程中车内轰鸣声是由于排气系统自身结构不合理引起的。

(2)笔者提出的优化目标函数能够兼顾排气系统振动控制和吊钩的耐久性能,并能通过对加权因子的修改来调整对二者的侧重程度。

(3)基于遗传模拟退火算法优化吊钩垂直方向动刚度和波纹管动刚度,该方法与传统灵敏度分析相比无需大量试算比较就能快速、准确地得到最优方案,避免了吊钩垂直方向动刚度和波纹管动刚度设计周期长、效率低的问题,最优方案的吊钩传递给车体的动反力小于10 N且无明显峰值,最后进行实车验证,在1 200 r/min附近的车内噪声下降2~3 dB(A),同时在发动机高转速时的噪声也下降2~3 dB(A),车内轰鸣问题得以改善,提高了整车的NVH性能。

[1] 庞剑,谌刚,何华.汽车噪声与振动:理论与应用[M].北京:北京理工大学出版社,2006.

[2] 战申,宋晓琳,杨迪新,等.汽车排气系统振动分析与优化[J].机械设计,2016(1):16-20.

[3] Heiner S, Sumali H, Pu Y. Experimental Modal Analysis of Automotive Exhaust Structures[J].Mechanisms of Development, 2001,118(1-2):229-232.

[4] Gade S. Operational Modal Analysis on a Passenger Car Exhaust System[C]∥SAE Brasil 2002 Congress and Exhibit.[S.l.]:[s.n.], 2002:3574-3583.

[5] 上官文斌,黄志,贺良勇,等.汽车排气系统吊耳动刚度优化方法的研究[J].振动与冲击,2010,29(1):100-102.

[6] 吴杰,胡浩,罗玉涛.汽车排气系统振动和吊耳疲劳性能的稳健优化[J].振动与冲击, 2016,35(23):222-227.

[7] 邢素芳,王现荣,王超,等.发动机排气系统振动分析[J].河北工业大学学报,2005,34(5):109-111.

[8] 李春明.优化方法[M].南京:东南大学出版社,2009.

[9] 赵彦茹.多目标优化设计中最优加权因子的确定[C]//中国机械工程学会年会. [S.l.]:[s.n.], 2002:187-193.

[10] 张慧芳,石岩,范永恒,等.某SUV排气系统振动引起车内低频轰鸣问题研究[J].汽车技术,2015(5):32-34.

[11] 倪计民,沈振华,金昊,等.车辆排气系统模态和振动特性及组件敏感性研究[J].汽车技术,2012(11):9-12.

[12] 黄志,范让林,段小成,等.汽车排气系统吊耳及设计原则[J].噪声与振动控制,2009,29(2):110-114.