减振镗杆镗削CFRP制件的试验研究*

付乾辰,程 寓,徐玉高

(南京理工大学 机械工程学院 工信部高端装备制造技术协同创新中心,南京 210094)

减振镗杆镗削CFRP制件的试验研究*

付乾辰,程 寓,徐玉高

(南京理工大学 机械工程学院 工信部高端装备制造技术协同创新中心,南京 210094)

针对碳纤维增强复合材料(CFRP)制件深孔镗削加工,设计了一种动力减振镗杆,通过镗削试验研究了减振镗杆镗削CFRP内孔时切削力随背吃刀量、切削速度和进给量的变化关系,并分析了切削参数对表面加工质量的影响。试验结果表明:三个方向的切削力均随背吃刀量与进给量的增加而增大,轴向力和径向力随着切削速度的增加而增大,切向力则随着切削速度的增加出现先增大后减小的趋势;加工表面主要缺陷为凹坑和沟痕,凹坑随着切削速度和进给量的增加而减少,沟痕随着进给量的增加而增加。根据试验结果得出了减振镗杆镗削CFRP的较为合理的切削参数。

碳纤维增强复合材料;减振镗杆;切削力;表面缺陷

0 引言

碳纤维增强复合材料(CFRP)是目前较为先进的复合材料,它具有高比强度、高弹性模量、密度小、耐腐蚀、耐磨损、耐高温等特点,被广泛应用于国防军工领域及民用领域[1]。但是CFRP硬度高、导热性差并存在各向异性,加工过程中刀具易磨损,加工效率较低[2],且CFRP是由碳纤维和树脂混合而成的两相层合结构,层间结合强度低,工件易产生基体开裂、分层、纤维断裂等缺陷[3-4]。

对于CFRP深孔镗削加工而言,除上述问题外,刀杆悬伸量较大(悬伸长径比L/D大于8)且切削力呈周期性变化,因此刀头处很容易发生振动现象,严重影响加工表面质量和刀具寿命[5]。

为了减少镗杆的振动,Lee等[6]设计了复合结构阻尼减振镗杆,将CFRP材料包裹在杆芯外面,杆芯内部放置铅,用来提高镗杆的弹性模量和阻尼。Moradi等[7]在镗杆内部安装了动力减振器,动力减振器会给镗杆主振动系统一个交变的干扰力,可以减小其振幅,达到减振的目的。Akesson等[8]针对镗杆振动,设计了一种自适应控制器,可对基于压电驱动的抑振型镗杆进行主动控制。但是上述设计缺少相应的试验验证,或试验加工对象不是CFRP等难加工材料。

董星等[9]采用PCD刀具对CFRP进行了镗削试验,分析了切削参数对切削力,孔出口分裂因子的影响规律;Jean Francois Chatelain等[10]分别采用传统刀具和新型刀具对CFRP材料进行铣削试验,对比分析了两种刀具的切削性能及切削质量。但是上述试验的重点在于刀具的选择与优化,并未研究专用减振镗杆,难以满足深孔镗削的加工要求。

针对CFRP深孔镗削的振动问题,本文设计专用的分段式动力减振镗杆,并对CFRP制件进行镗削试验,分析切削力、表面质量与切削参数的关系,最终提出较为合理的切削参数。

1 镗削试验

1.1 试验条件

试验工件为环氧树脂基碳纤维增强复合材料,高温固化的平行交织铺层结构,碳纤维体积分数为60%。图1为试验工件镗削加工的示意图,工件外径为75mm,内径20mm,长175mm。

图1 CFRP制件深孔镗削示意图

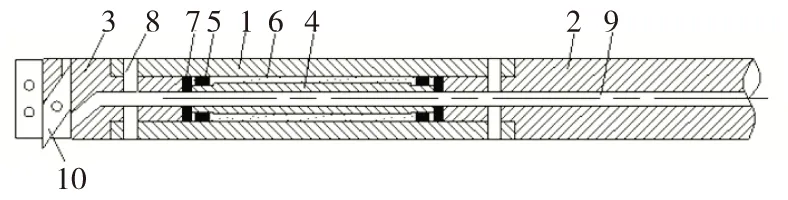

试验刀杆采用分段式动力减振镗杆,主要由减振部分、刀头和镗杆杆体组成,如图2和图3所示,镗杆直径为18mm,悬伸长度为180mm。刀头部分与减振部分通过销钉连接,减振部分与镗杆杆体通过销钉连接后焊接加固。减振部分主要由减振杆体、减振块、环形橡胶圈、阻尼液及密封垫片构成,减振块由环形橡胶支撑,安装在空心减振杆体中,减振块与空心杆体的间隙中充满阻尼液。镗杆本体采用弹性模量较大的硬质合金材料,刀头采用45钢材料,减振块采用重金属铅材料,镗刀采用TiN涂层硬质合金刀片。减振部分中减振块、环形橡胶圈和阻尼液构成了一个附加的弹簧阻尼振动系统,在镗削加工时。可以通过减振块的运动吸收镗杆本体振动的能量。

1.减振杆体 2.镗杆杆体 3.刀头 4.减振块 5.环形橡胶圈 6.阻尼液 7.密封垫片 8.销钉 9.切削液管 10.刀片图2 减振镗杆主体结构示意图

图3 镗杆实物图

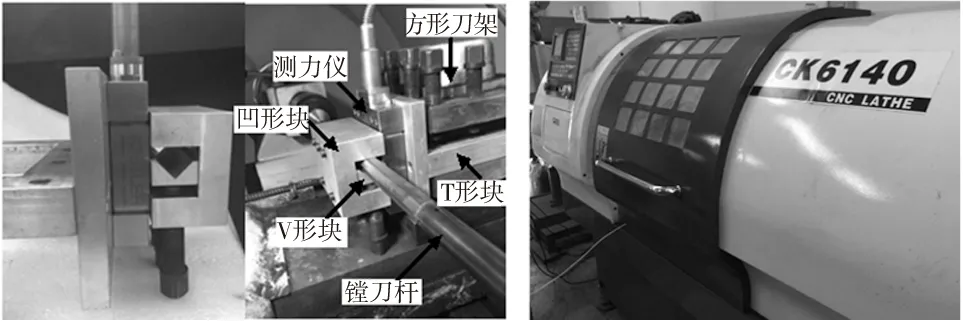

镗削试验在CK6140数控车床上进行。切削力采集采用Kistler测力系统,包括Kistler9119AA2测力仪、Kistler5080多通道电荷放大器、Kistler5697A数据采集器,切削力信号经过电荷放大器后送入数据采集系统,得到三个方向切削力Fx、Fy、Fz。试验夹具采用专用夹具,包括T形板、凹形块和V形块等。试验设备如图4和图5所示。

图4 测力装置 图5 CK6140数控机床

1.2 试验参数设计

试验先选定切削速度vc=18m/min、进给量f=0.06mm/r,背吃刀量ap取0.1~0.6mm,研究背吃刀量ap对切削力的影响;再选定背吃刀量ap=0.3mm,研究不同切削速度vc和进给量f对切削力的影响。试验参数如表1和表2所示。

表1 背吃刀量试验(vc=18m/min,f=0.06mm/r)

表2 切削速度和进给速度试验(ap=0.3mm)

2 试验结果分析

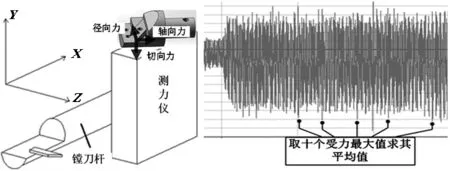

测力仪所标定的坐标方向如图6所示,X方向为轴向力方向,Y方向为切向力方向,Z方向为径向力方向。测力仪测得的切削力时域信号如图7所示。在每组切削力时域信号中取十个最大值,求其平均值作为该组试验的切削力数值。

图6 测力仪方向说明 图7 切削力数据处理

2.1 切削参数对切削力的影响

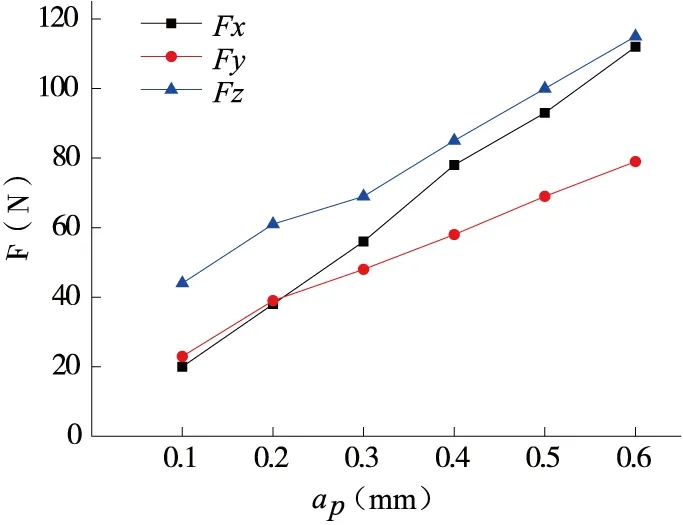

图8为背吃刀量ap变化时,切削力Fx、Fy、Fz的变化曲线。从图中可以看出,三个方向的切削力均随ap的增加而增大。ap的增大导致刀具切削刃与工件之间的接触面积在不断增大,切削厚度也不断增大,显然刀具所承受的各方向切削力也会不断增大。ap在0.1~0.6mm变化范围内,Fx的增量最大,为92N,Fy的增量最小,为56N,说明ap对切削力Fx的影响较大,对Fy的影响较小。

图8 ap对切削力的影响

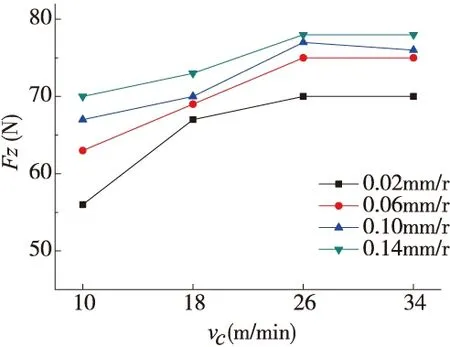

图9为切削速度vc变化时,切削力Fx、Fy、Fz的变化曲线。从图中可以看出,轴向力Fx和径向力Fz随着vc的增大而增大,而切向力Fy随着vc的增大出现先增大后减小的趋势。在CFRP的镗削过程中,vc增大会导致刀具切削振动加剧,切削冲击也随之增加,使得切削力随之增大。但是随着vc的进一步提高,切削温度随之上升,CFRP工件中的树脂层软化,导致刀具和工件的摩擦系数降低,另一方面软化的树脂基体会粘附在前刀面上,导致刀具前角增大,从而使切削力出现减小现象。在10~34m/min范围内,vc对Fx和Fz的影响较大,当vc<18m/min时,vc对Fy的影响较大,当vc>18m/min时,vc对Fy的影响逐渐减小。

(a)vc对Fx的影响 (b)vc对Fy的影响

(c)vc对Fz的影响图9 vc对切削力的影响

图10为进给量f变化时,切削力Fx、Fy、Fz的变化曲线,从图中可以看出,三个方向的切削力均随f的增加而增大。这是因为随着f的增大,刀具在单位时间内的切削厚度增加,单位时间内工件的切除量增大,切削功提高,从而导致各方向切削力出现增大趋势。在vc=18m/min时,Fy的增量最大,达到21N,而此时Fx的变化最小,为4N。在0.02~0.14mm/r的范围内,f对Fy和Fz的影响较大,对Fx的影响较小。

(a)f对Fx的影响 (b)f对Fy的影响

(c)f对Fz的影响图10 f对切削力的影响

2.2 镗孔表面的加工质量分析

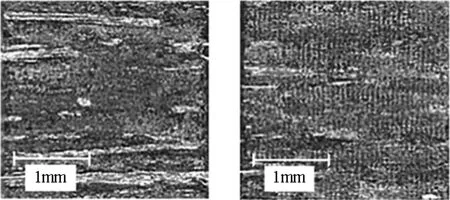

CFRP镗削过程中主要会出现凹坑和沟痕等缺陷。由于CFRP材料各向异性,碳纤维和树脂基体强度差异较大,层间结合强度较低,镗削过程中很容易造成碳纤维层成片切除而留下“凹坑”,图11为不同镗削参数下的内孔表面凹坑缺陷。从图11a~图11c中可以看出,当切削速度vc不变时(vc=26m/min),随着进给量f的上升条状纤维层切除痕迹逐渐变小并减少。从图11d~图11f中可以看出,当进给量f不变时(f=0.02mm/r),随着vc的上升纤维层切除痕迹也会出现减少趋势。

(a) f=0.02mm/r (b) f=0.06mm/r

(c) f=0.10mm/r (d) vc=10m/min

(e)v

c

=18m/min (f)v

c

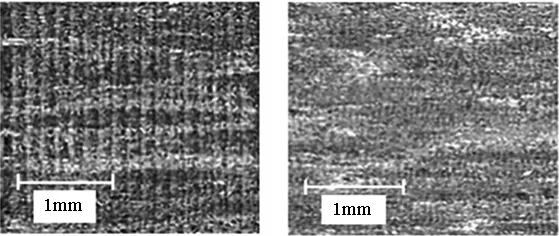

=34m/min 图11 内孔表面凹坑缺陷由于刀尖和工件的接触面积较小,在进给量较大的情况下,刀尖快速经过工件表面很容易留下“沟痕”。从图12可以看出,当切削速度

v

c

不变时(

v

c

=34m/min),随着

f

的降低,沟痕逐渐减少。

(a) f=0.14mm/r (b) f=0.06mm/r图12 内孔表面沟痕缺陷

在所选试验参数范围内,结合切削力和加工表面质量的变化规律可知ap=0.3mm、vc=34m/min、f=0.06mm/r为较为合理的切削参数,该切削参数下的表面加工效果如图12b所示。

3 结论

(1)减振镗杆镗孔过程中,三个方向的切削力Fx、Fy、Fz均随着ap和f的增加而增大;轴向力Fx和径向力Fz随着vc的增加而增大,而切向力Fy则随着vc的增加出现先增大后减小的趋势。

(2)切削速度vc对Fx和Fz的影响较大,当vc<18m/min时,vc对Fy的影响较大,当vc>18m/min时,vc对Fy的影响逐渐减小。进给量f对Fy和Fz的影响较大,对Fx的影响较小。

(3)内孔表面主要出现凹坑,沟痕等缺陷。凹坑随着切削速度vc和进给量f的增大而减少;沟痕随着进给量f的降低而减少。在该试验所选参数范围内,确定了CFRP镗削加工的最佳切削参数为ap=0.3mm、vc=34m/min、f=0.06mm/r。

[1] 姜润喜.碳纤维的发展现状[J].合成技术及应用,2010,25(1):28-33.

[2] 胡宝刚,杨志翔,杨哲.复合材料后加工技术的研究现状及发展趋势[J].宇航材料工艺,2000(5):24-31.

[3] 李志强,樊锐,陈五一.纤维增强复合材料的机械加工技术[J].航空制造技术,2013(12):34-37.

[4] Zhenchao Qi,&Kaifu Zhang, Hui Cheng, et al. Microscopic mechanism based force prediction in orthog-onal cutting of unidirectional CFRP [J]. International Journal of Advanced Manufacturing Technology, 2015, 79:1209-1219.

[5] 罗玉军,高尚晗,高中庸.动态切削力对切削颤振的影响[J].机械设计与制造,2007(11):200-202.

[6] Lee D G. Hwang H Y, Kim J K. Design and manufacture of a carbon fiber epoxy rotating boring bar[J]. Composite Structures, 2003, 60(1):115-124.

[7] Moradi H, Bakhtiari-Nejad F, Movahhedy M. Tuneabe vibration absorber design to suppress vibrations: An application in boring manufacturing process[J].Journal of Sound and Vibration, 2008, 318(1-2):93-108.

[8] Akesson H, Smirnova T, Claesson I, et al. On the development of a simple and robust active control system for boring bar vibration in industry[J]. Internati-onal Journal of Acoustics and Vibrations, 2007, 12(4):139-152.

[9] 董星,李嫚,董海,等.镗削碳纤维复合材料时切削用量对切削力及孔出口撕裂的影响[J].宇航材料工艺,2012(6):79-82.

[10]Jean-Francois Chatelain, Imed Zaghbani. A Comparison of Special Helical Cutter Geometries based on Cutting Forces for the Trimming of CFRP Laminates[J] International journal of mechanics, 2012, 1(6):52-59.

(编辑 李秀敏)

CFRP is a typically hard machining material. According to the characteristics of deep-hole boring of CFRP, a dynamical vibration absorption boring bar was designed. This paper studied the relationship between the boring force and cutting depth, cutting speed, feed rate with the different cutting parameters when the deep-hole of CFRP was bored by using the vibration absorption boring bar and analyzed the fault of the hole surface and the influence factors. The results have shown that the boring force was high with either a high cutting depth or a high feed rate, the Axial force and the Radial force were high with a high cutting speed,while the Tangential force show the tendency of decrease after the first increase with a high cutting speed. With a high feed rate, the mainly flaw of the surface is tool marks,and with a high cutting speed or a high feed rate. The mainly flaw is pit defect. According to the results of the test,the optimal technological parameters was propsed.

CFRP; vibration absorption boring bar; boring force; surface flaw

1001-2265(2017)02-0127-03

10.13462/j.cnki.mmtamt.2017.02.032

2016-04-26

“十二五”国防支撑项目

付乾辰(1988—),男,河南周口人,南京理工大学硕士研究生,研究方向为先进制造工艺与装备,(E-mail)m13770312597@163.com。

TH162;TG506

A

The Research on Deep-hole Boring of CFRP with Vibration Absorption Boring Bar

FU Qian-chen, CHENG Yu, XU Yu-gao

(School of Mechincal Engineering, Collaborative Innovation Center of High-End Equipment Manufacturing Tecnology, Nanjing University of Science and Technology,Nanjing 210094,China)