发动机装配线返修信息系统开发与应用

董瑞雪,李明颖, 王德权

发动机装配线返修信息系统开发与应用

董瑞雪,李明颖, 王德权

(大连工业大学 机械工程与自动化学院,辽宁 大连 116034)

通过对某公司发动机装配线调研分析,针对企业实际生产过程中对返修件处理繁琐、耗时较长、信息混乱等问题提出了返修系统开发需求分析及系统设计。运用.NET开发平台和SQL Server 2008数据库等软件,选用C#开发语言开发了发动机装配线返修信息系统。建立在信息的基础上,以系统化的管理思想为装配过程中不合格件提供柔性的返修计划,使返修件在整个返修过程中信息实时化,可追溯化;并通过网站形式实现返修数据共享;通过就近上线原则,使返修件快速验证。不仅简化了繁琐操作,制定了柔性的返修计划,而且保证了订单的完整性,达到对不合格发动机的有效快速处理,保证了生产节拍。

发动机;装配线;返修信息;柔性制造

0 引言

在制造业竞争日益激烈的今天,越来越多的企业注重生产过程的质量控制,但很少企业将返修信息系统应用在生产中。在国外,装配线返修信息系统已被许多制造企业广泛应用,具备对不合格件处理的快速反应与柔性返修能力,针对指定返修计划对不合格件进行快速处理,以防流程变长并减少成本[1]。目前国内部分企业已广泛应用了制造执行系统(Manufacturing Execution System,MES),能通过信息的传递,对从订单下达开始到产品完成的整个产品生产过程进行优化的管理,对工厂发生的实时事件,及时做出相应的反应和报告,并用当前准确的数据对进行相应的指导和处理[2]。但仍存在一些不足,例如在生产过程中由于物料参数不合理,装配误差,装配过程偏离工艺要求,机床参数等原因会导致产生不合格件,对不合格发动机并不能进行有效的快速处理,造成生产力的浪费,车间管理混乱,返修物流与信息流混乱[3-4]。

本文在MES系统下根据某公司实际需求研发了针对生产节拍的发动机返修系统。对于装配过程中出现不合格的发动机做出有效快速的处理,并应用统计过程控制(Statistical Process Control,SPC)技术,对数据进行统计分析,分析结果应用于发动机故障的查找与避免,同时可以通过发动机号追溯其所有装配信息,在源头和生产途径中有效的降低或避免发动机出现不合格几率。

1 系统开发技术基础

发动机装配线返修信息系统中是基于OPC技术、SQL Server 2008数据库技术,以及Microsoft Visual Studio 2010为开发平台、以C#为编程语言所开发的系统。

OPC是一个工业标准,它是基于微软的ActiveX、部件对象模型和分布式对象模型技术。OPC最大的使用领域是Windows操作系统的过程控制系统的开发和应用[5]。OPC支持复杂的数据机构,在OPC UA中,数据模型可扩展,可添加删除他们之间的相互关联。因此,通过对数据模型的详细信息描述,客户端软件无需对数据意义进行识别,这样便于客户端软件的开发,同时也大幅度提高了控制层数据意义的准确性[6]。

SQL Server 2008 引用了Microsoft的.Net Framework的公共语言运行库Common Language Runtime(CLR)组件的集成。CLR是Microsoft .Net Framework的核心,为所有.Net Framework代码提供执行环境[7]。数据库采用SQL Server 2008,SQL Server 2008数据库能够编写存储过程完成数据了查询、修改、输入、删除,主要用来存储质量数据。

以Microsoft Visual C-Sharp(简称 Visual C#)为开发环境。Visual C#是一种全新的现代化的完全面向对象语言。它让程序员能够快捷的创建基于Visual Studio .Net平台的解决方案。

2 系统设计

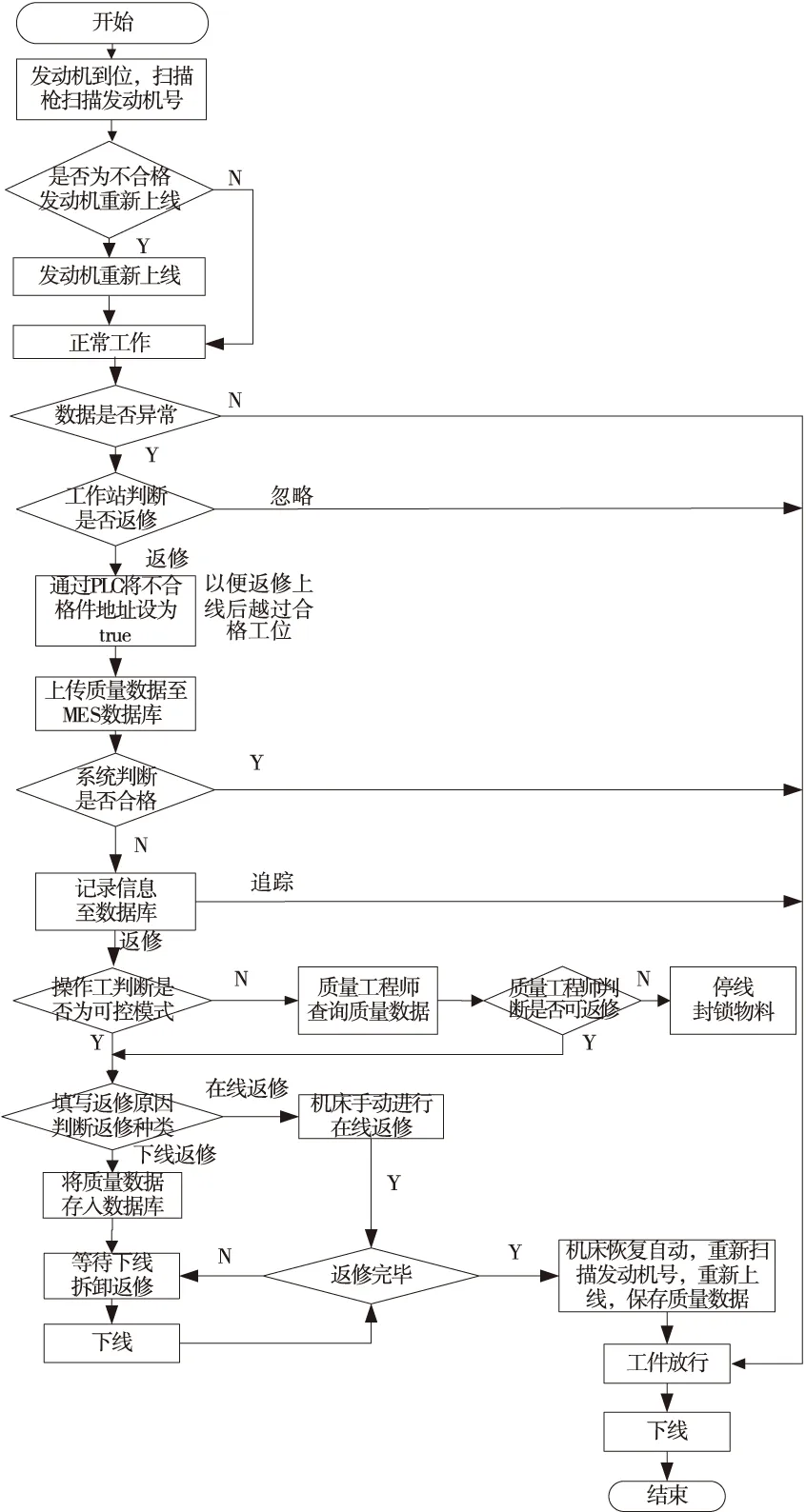

图1 系统业务流程图

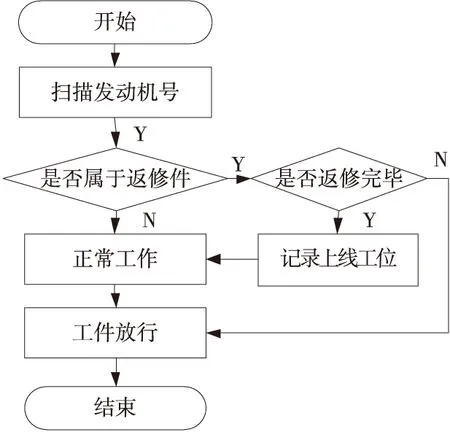

本系统采用典型C/S(Client/Server)结构,集成所需复杂操作,将返修划分为三个模块,分别为:返修识别模块、返修判断模块与重新上线模块[8]。业务流程图如图1所示:发动机到位后,扫描枪扫描发动机号检查是否为发动机重新上线,是则进入重新上线模块,否则正常工作;待机床工作完成系统自动检查数据是否异常,异常则进入返修识别模块,正常则工作完成放行;返修识别后结果若为工件不合格则进入返修判断模块,反之放行。

2.1 返修识别模块

工作站操作工根据实际情况判断选择返修还是忽略(忽略:PLC具有报警信息,质量数据不在本工位设定的上下限范围内,但是对于本批次发动机或者本新机型,此质量数据属于正常上下限范围之内)。选择返修则本系统通过OPC技术将PLC中不合格件地址位置为TRUE,返修系统进行种类判断,并记录该发动机信息(发动机号,本发动机装配信息,物料信息,装配人员信息,出现故障工位等信息)至数据库,标记其为不合格件,且追踪该发动机至下线工位。在生产过程中或订单完成后可根据发动机号进行追溯,查询该发动机装配信息,如工位物料:是否属于外购件,物料具体参数、提供厂商、批次号等信息;选择忽略则发动机作为正常件放行。如图2所示。

图2 返修识别流程图

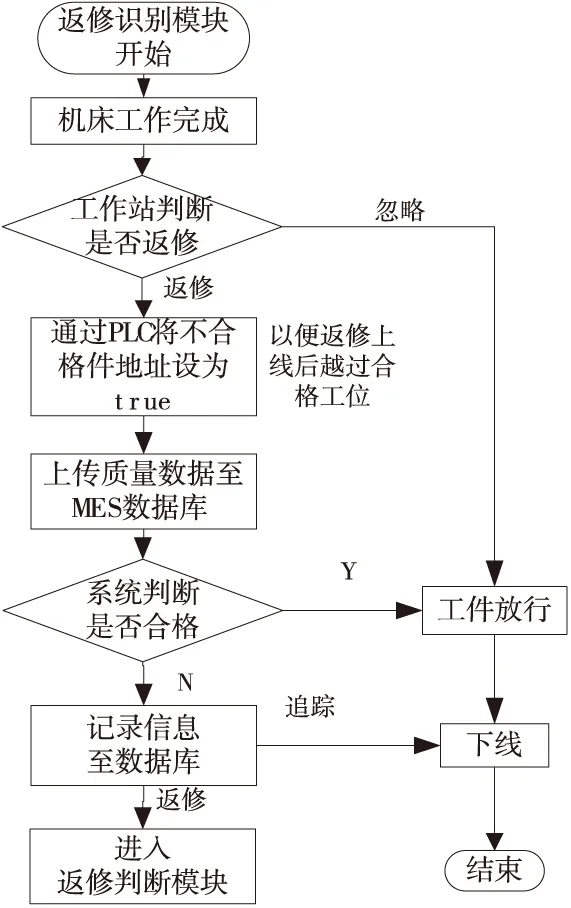

2.2 返修判断模块

由于返修不是预先设定好的流程,而是针对不合格品进行的临时解决方案,通常是逆向物流,因此具有不确定性与逆向性特点[9]。本模块按其独特特点分为操作工可控模式和不可控模式。可控模式:操作工可根据经验判断返修种类。在线返修或者下线返修,并且针对在线返修时遇限制而无法进行问题,与PLC设立下线位接口,通过将下线位置为TURE方法实现在线返修与下线返修之间切换。通过对发动机装配的不同状况制定针对性的包括返修方法、开始时间、结束时间、工件去向等信息的柔性返修方案;不可控模式:需要质量工程师判断处置。由于返修工位出现具有不确定性,为方便查询不合格件的相关信息,采用B/S架构构建SPC系统,通过.NET技术查询分析数据库存储的质量数据、物料数据、返修数据、订单数据。质量工程师可以在任何工位借助工位IPC(Industry Personal Computer)查询该发动机的质量数据,装配物料数据,该工位质量数据理论值、上下限,物料信息等[10]。质量工程师可根据工件具体信息与该不合格件相关装配信息快速处置。如给出处置是不可返修,则需停线并冻结物料;如给出处置是返修,则记录不合格原因,选择正确返修方式进行返修。待可控模式或不可控模式选择正确返修方式后,本系统将该发动机相关信息存储至数据库,标记本发动机为返修件。如图3所示。

图3 返修流程图

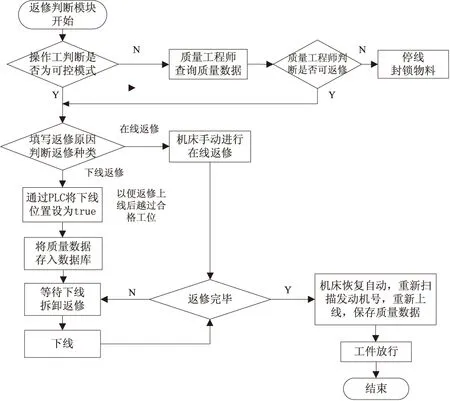

2.3 重新上线模块

下线返修工件通过下线工位下线,在线下根据装配问题进行处理,通常为对装配部件进行拆卸,使装配还原到问题出现前,然后根据工艺要求重新上线至需装配工位,重新装配。在该公司装配车间,每条装配线都具备若干吊具,本重新上线模块放弃返修工件需重新划为返修订单,然后从上线工位重新上线的方式,采用就近上线原则,直接将工件利用吊具吊至需装配的就近工位完成重新上线,在生产中节约时间,保证节拍,且最小可能避免打乱订单,保证了订单完整性,此外还能使返修工件快速进入出现故障工位,检测下线返修是否成功解决问题。系统扫描发动机号调用数据库存储过程查看是否在系统表[MES_装配数据_返修越过_下达工位]中存在,不存在为正常件,存在为不合格件。对于不合格件,本系统进行硬性弹窗提示,询问操作工是否返修完毕,从而避免发动机流经工作站没有硬性提示,操作工直接进行装配,造成生产力和资源浪费,流经工位均需要操作工确认是否返修完毕,直至有操作工选择返修完毕,确认下线返修完成,在本工位进行重新上线,系统记录该发动机在本工位上线,并清除该发动机在表[MES_装配数据_返修越过_下达工位]中信息,恢复为装配正常件。装配正常件:装配过程中作为正常件流转,系统中作为返修件,以便返修件统一管理与追溯。如图4所示。

图4 重新上线流程图

3 系统开发

3.1 系统概述

发动机装配线返修信息系统是在MES系统下研发的,属于MES的一部分。结合MES功能模型和发动机装配企业实际需要及内部数据流程,建立基于MES的发动机装配生产线系统的总体业务流程,如图5所示。

图5 系统业务流程图

3.2 整体构架设计

返修管理系统整体系统构架如图6所示,系统自下而上包括如下4个大层次:物理及基础设施层、数据库层、应用和展现层、接入层。接入层由一台或多台处理客户的请求组成,接入层即为客户端层,为客户端组件提供运行环境。应用及展现层主要实现用户请求—操作命令的转换和具体操作命令的执行。系统的所有核心就是数据库,数据库接受客户的请求,按照请求的执行执行相应的增加,修改以及删除等工作,最后将请求指令的反馈结果反馈给客户。网络与软硬件平台主要由专业的中间件产品以及支撑上层软件运行的硬件及网络设备(包括网络、主机、存储设备)等构成。

图6 系统整体构架图

3.3 数据库设计

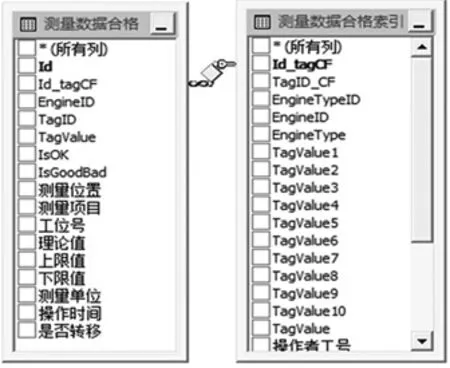

本系统以SQL Server 2008 为后台数据库[10-11],通过SIMATIC NET提供的OPC服务器建立系统与设备之间的通讯,实时访问PLC中数据变量[12-13],创建相应表、视图、表结构图并编写大量存储过程以达到存储发动机合格、不合格质量数据以及发动机返修信息。针对存储发动机质量数据,系统于数据库中创建[测量数据合格索引]、[测量数据合格]等表,以主外键关联。如图7所示,[测量数据合格索引]表存储所有在具有质量数据的工位中储存过数据的发动机的发动机号、型号、订单号、是否合格、操作者工号、操作时间等信息;[测量数据合格]表存储每台发动机在各个工位的具体质量数据,上下限、理论值等信息。

图7 质量数据关系图

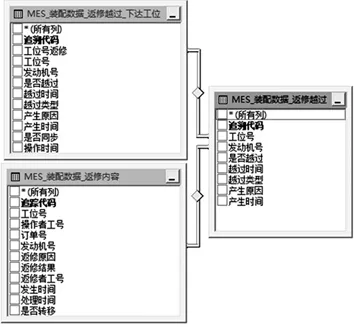

针对发动机返修,系统于数据库中创建[MES装配数据_返修越过]、[MES_装配数据_返修越过_下达工位]、[MES_装配数据_返修内容]等表,通过[工位号]、[操作者工号]、[发动机号]、[订单号]、[返修内容]、[越过工位]、[产生时间]等字段描述发动机返修属性。[MES装配数据_返修越过]记录发动机返修信息,决定发动机在系统中是否为返修件;[MES_装配数据_返修越过_下达工位]标记发动机在生产中是否为返修件,是否按正常件装配生产。表关系如图8所示。

图8 返修关系图

3.4 界面设计

本系统根据系统流程,整合繁琐操作于简单易操作界面上,在MES系统基础上设计判断返修界面如图9所示。

出现数据不合格,系统获取工位号、操作者工号、订单号与发动机号,并弹出返修判断界面。选择忽略, 发动机作为正常件放行。选择零件返修:通过存储过程存储不合格原因至表[MES_装配数据_返修内容]中,并存储返修信息到[MES_装配数据_返修越过]中。同时对[MES_装配数据_返修越过]表编写触发器,将返修越过工位写入到表[MES_装配数据_返修越过_下达工位]中。

发动机装配过程中出现不合格时弹出是否完成确认界面。发动机重新上线时系统调用存储过程检查该发动机是否为返修件:若为返修件则弹窗提醒是否返修完毕。选择返修未完成,则发动机流向下一工位,选择返修完成,则清除发动机在[MES_装配数据_返修越过_下达工位]表中信息,在本工位重新上线作为装配正常件工作。

4 结束语

在MES环境下开发的返修机制已实际应用于某公司的发动机生产装配线,实现了在发动机节拍生产中对不合格发动机的有效快速处理,成功采集了不合格数据,并可对不合格件进行追溯。运行过程稳定,结果正常,达到了预期目标。

[1] LEE W B.Digital Factory—Manufacturing in the IuformaTion Age[J].Journal of the Chinese Mechanical Engineering,2000,(1/2)(11):93—96.

[2] 孙彦广,陈靖屏. 流程工业制造执行系统[M]. 北京:化学工业出版社,2006.

[3] 陈如, 王德权, 杨继新.发动机装配线质量信息管理系统设计及应用[J].自动化与仪表, 2012(9):52-55.

[4] 韩彬. 工厂制造执行系统的选择与实施策略[J]. 汽齿科技, 2011 (1): 26-30.

[5] 王晓飞,李月强. 基于PLC的汽车生产线管理系统[J]. 仪器仪表学报,2004,25(4):894-895.

[6] 陆会明,阎志峰. OPC UA 服务器地址空间关键技术研究与开发[J]. 电力自动化设备,2010,30(7):109-113.

[7] 王德权,黄成海. 汽车发动机装配线MES中的订单管理系统[J]. 组合机床与自动化加工技术,2013(3):127-129.[8] 吕朕. 某柴油机厂MES系统返修模块的研究与开发[D]. 大连:大连工业大学,2012.

[9] 吉慧. 返修流程管理在宝钢钢管MES中的实现[J]. 冶金自动化,2012(5):29-32,54.

[10] 谢辉, 陈曾汉. 分布式 IPC 工业测控系统[J]. 仪表技术与传感器, 2008 (1): 34-37.

[11] 苗凤华,周巧姝. SQL Server 2008数据管理系统的优势研究[J].长春师范大学学报,2014(6):76-77,81.

[12] 陆会明,阎志峰. OPC UA 服务器地址空间关键技术研究与开发[J]. 电力自动化设备,2010,30(7):109-113.

(编辑 李秀敏)

The Development and Application of Repair Information System for Engine Assembly Line

DONG Rui-xue, LI Ming-ying, WANG De-quan

(School of Mechanical Engineering and Automation, Dalian Polytechnic University, Dalian Liaoning 116034, China)

After the investigation of a engine assembly line about complex processing, long time-consuming and disordered information, the requirement analysis and design of the repair system were proposed. With .NET development platform, SQL 2008 database and C# language, the repair information system of engine assembly line is presented. The system based on the information provides flexible repair plan for unqualified engines with a systematic management thinking. It makes the information of unqualified engines real-time and traceable; and shares the repair data through websites; and verifies the repair as soon as possible by the principle of the nearest on-line first. It not only simplifies the complicated operation and formulates flexible repair plan, but also keeps the order’s wholeness. Finally, it achieves the most effective rapid processing of the unqualified engines and guarantees the production take time.

engine; assembly line; repair information; flexible manufacturing

1001-2265(2017)02-0112-04

10.13462/j.cnki.mmtamt.2017.02.028

2016-06-01;

2016-07-05

董瑞雪(1991—),女,辽宁本溪人,大连工业大学硕士研究生,研究方向为企业信息化,(E-mail)276843814@qq.com;通信作者:李明颖(1972—),女,大连工业大学副教授,研究方向为钻削加工技术、机电控制、企业管理信息化等,(E-mail)278886250@qq.com。

TH166;TG659

A