金刚石框架锯锯框模态试验分析与轻量化设计*

方金岩,张进生,王 志,张 恒,孙 芹

(山东大学 a.机械工程学院;b.山东省石材工程技术研究中心;c.高效洁净机械制造教育部重点实验室,济南 250061)

金刚石框架锯锯框模态试验分析与轻量化设计*

方金岩a,b,c,张进生a,b,c,王 志a,b,c,张 恒a,b,c,孙 芹a,b,c

(山东大学 a.机械工程学院;b.山东省石材工程技术研究中心;c.高效洁净机械制造教育部重点实验室,济南 250061)

文章通过对金刚石框架锯锯框进行模态试验,获得其各部件的前十阶固有频率,与有限元结果进行对比,数据误差在5%左右,验证了有限元模型和分析方法的准确性。同时基于ANSYS Workbench对锯框模型结构尺寸进行多目标优化设计,减轻了锯框质量,有效降低了成本,同时减少了锯框的最大等效应力,增强了锯框强度,有效提高了锯机性能。

锯框;模态试验;有限元模型;优化设计

0 引言

面对花岗石等硬质石材产业资源节约、环境友好的实际需求,需要主动从根本上解决花岗石等硬质石材生产中的一系列问题,即需要新一代的花岗石等硬质石材锯解技术与装备[1]。金刚石框架锯正是锯解花岗石等硬质石材的高效、绿色锯解设备,它主要应用于宽幅面硬质石材大板加工。相对于传统的花岗石等硬质石材锯解设备如:圆盘锯、砂锯、多绳锯等,金刚石框架锯在窄锯缝、低噪声、低能耗、宽幅面等方面具有明显的优势[2-6],符合石材行业资源节约、节能环保的要求,并拥有广阔的市场前景。锯机在锯解花岗石等硬质石材过程中锯框承受较大的切削力及冲击载荷[7],锯框应具备足够的强度和刚度。因此,对锯框的结构设计应提出更高的要求。

夏链[8]等人与姜衡[9]等人利用模态试验与有限元分析相结合的方法分别对落地镗铣床床身、加工中心整机进行优化分析,在保证床身与加工中心动静态特性基础上进一步降低重量。目前对于锯框的结构尺寸优化方法是建立锯框有限元模型然后优化分析[10],但这并不能保证有限元模型的准确性。本文通过对金刚石框架锯的锯框进行模态试验,从而获得锯框各部件的各阶固有频率,并基于有限元模态分析基本理论建立模态分析的有限元模型,使用有限元软件进行模态计算分析,比较试验值与计算值,从而验证有限元模型的准确性。同过对有限元模型进行静力学分析,并基于有限元软件ANSYS Workbench平台的DOE模块,确定设计变量与优化目标,完成对锯框尺寸的优化设计,使得在保证锯框结构强度和刚度的前提下,减轻锯框质量,提高锯机性能。此法将减低研发成本,避免了大量的人力、物力和财力的浪费,提高设计质量,降低设计成本,缩短设计周期。

1 锯框模态分析

模态分析是结构动态分析及设备故障诊断的有效方法,包括试验分析与计算分析[11-12],由有限元计算的获得模态参数的方法称为计算分析,由实验采集系统获得模态参数的方法称为试验分析[13-16]。通过模态试验获得锯框的固有频率,基于有限元模态分析基本理论建立锯框的有限元模型,使用有限元软件进行模态计算分析,比较试验值与计算值,从而确定有限元模型的准确性。

1.1 锯框模态试验

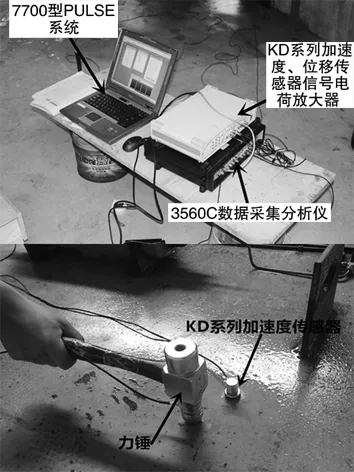

(1)试验分析系统:此次模态试验采用的系统为丹麦B&K公司生产的7700型PULSE系统,主要由硬件和软件两部分组成,硬件部分为数据采集分析仪3560C、KD系列加速度及位移传感器信号电荷放大器、KD系列加速度传感器、力锤,软件部分为7700型PULSE系统软件平台与BNC型接线、BNT型接线,共使用四个采集器通道,其中第一通道与力锤连接,传输力信号、二、三、四通道接加速度传感器,采集测点的振动信号并进行分析,如图1所示。

图1 锯框模态试验系统

(2)试验对象:由于锯框尺寸较大,且锯框由前端框、后端框与边框通过螺栓连接组合成一个整体,因此将锯框的前端框、后端框与边框这三部分分别作为被测对象进行分析。

(3)测点布置:测点应布置在刚度变化比较明显的点上[17],因此选择前端框的中点Q1和后端框的中点H1及边框的中点B1作为测点,如图2b所示。

(4)试验过程:将锯框单独支起,在各测点放置加速度传感器测量该点的X、Y、Z三个方向的振动加速度信号,使用力锤激励,分别在各个测点附近敲击锯框的各个方向,在静止的状态下通过加速度传感器测得被测对象振动加速度信号,经电荷放大器放大传回信号采集分析仪,通过软件读取信号频率响应图,进而通过分析获得被测对象的各阶固有频率,原理图如图2a所示,并对响应信号进行多次采集以确保模态试验的准确性。

(a)模态试验原理图 (b)模态试验原理图锯框测点布置图图2 锯框模态试验方案原理图与测点分布图

1.2 锯框模态试验数据结果

将试验得到的信号频率响应数据导入MATLAB中,经过滤波去除干扰,分别得到前端框、后端框、边框的振动模型图,前端框、后端框、边框的前十阶固有频率数值分别如图3所示。

(a)前端框振动模型图

(b)后端框振动模型图

(c)边框振动模型图图3 锯框各部件振动模型图

1.3 锯框有限元模态分析

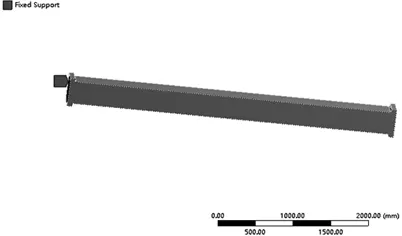

采用ANSYS Workbench软件分别建立前端框、后端框、边框的有限元模型,材料为Q345钢,密度为7850kg/m3,弹性模量206GPa,泊松比0.3,使用自动划分网格,在各部件接触面施加固定约束,如图4所示。

运用ANSYS Workbench中Modal模块进行求解,获取有限元模态分析结果,并比较试验法模态分析与有限元法模态分析,见表1~表3(相对误差=|模拟值-试验值|/试验值)。

(a)前端框约束施加

(b)后端框约束施加

(c)边框约束施加图4 约束施加

阶次前端框固有频率试验有限元相对误差(%)136.200739.6079.41251.971357.69411.01367.741967.8480.16472.043070.552.07599.0533103.384.376120.0717115.483.827148.0287137.397.198152.3297157.893.659208.2437221.476.3510248.3871231.076.97

表2 后端框试验法与有限元法前十阶固有频率对比

表3 边框试验法与有限元法前十阶固有频率对比

从表1、表2、表3可以看出,1阶、2阶模态试验结果与有限元分析结果相对误差较大,导致误差较大主要原因为试验现场噪声信号干扰,其他阶次的有限元分析结果与模态试验的结果基本吻合,相对误差在5%左右,这证明了所建立的有限元模型准确,能够反映锯框实际结构的振动特性,为锯框轻量化设计奠定基础。因为现有的锯框各部件的截面尺寸是按经验设计获得,有些冗余,有必要对锯框尺寸进行轻量化设计,使得锯框在满足强度和刚度的要求上,进一步减轻质量。

2 基于DOE对锯框进行多目标优化分析

基于ANSYS Workbench的DOE(Design Of Experiments,试验设计)模块对锯框进行多目标优化分析,即在保证锯框强度、刚度的前提下,尽可能减质量,首先确定设计变量,目标驱动优化后并分析灵敏度,最终得到优化结果。

2.1 锯框静力学分析

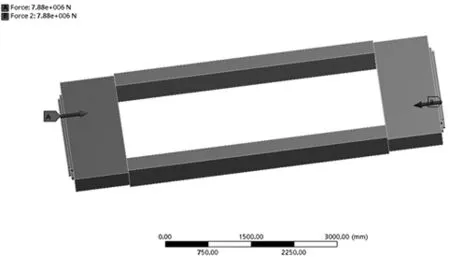

简化锯框有限元模型即去掉不必要的圆角部分,略去孔、槽及前端框的耳板,并对锯框有限元模型进行静力学分析,静力学分析决定结构尺寸,是后续整体稳定性分析、疲劳分析的基础[18]。通过建立锯框一体化模型,采用自动划分网格,单元数:152163,节点数:250919。如图5所示。

图5 锯框网格划分

锯框静载下仅受涨紧力的作用,故在锯框的两端施加载荷,如图6所示。

图6 锯框载荷施加图

求解后,得到锯框最大变形为1.3797mm,最大等效应力为134.93MPa,如图7所示。

(a)优化前锯框最大变形

(b)优化前锯框最大等效应力图7 优化前锯框静力学分析

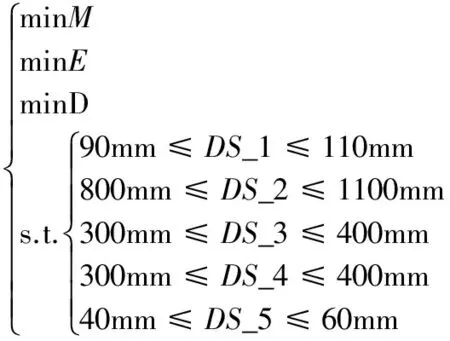

2.2 确定设计变量、约束及目标函数

选择各部件的截面尺寸作为设计对象,通过处理,设计变量共5个,分别是端框夹板截面厚度DS_1、前、后端框宽度DS_2、边框截面高度DS_3、边框截面宽度DS_4、边框钢板厚度DS_5,如图8所示。要求在保证锯框满足刚度和强度的前提下,尽可能减轻锯框质量,故选择锯框最大变形D、锯框质量M及最大等效应力E为目标函数,并使目标值最小,由此得到锯框多目标优化的数学模型如公式(1)。

图8 锯框结构设计变量

(1)

2.3 锯框优化结果

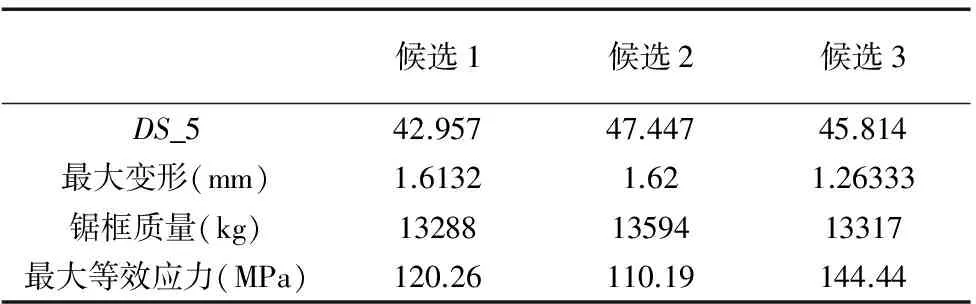

进行目标驱动优化后得到三组较优的候选结果,见表4。

表4 优化结果

续表

锯框使用的材料为Q345,参照矿山机械中颚式破碎机机架的安全系数,取安全系数为1.5,许用应力值为:

(2)

式中:σs是屈服极限,为345MPa;n是安全系数,为1.5;[σ]是许用应力。代入公式(2),求得最大等效应力[σ]=120.26MPa<246.43MPa,因此锯框的应力值小于许用应力值,满足强度设计要求。

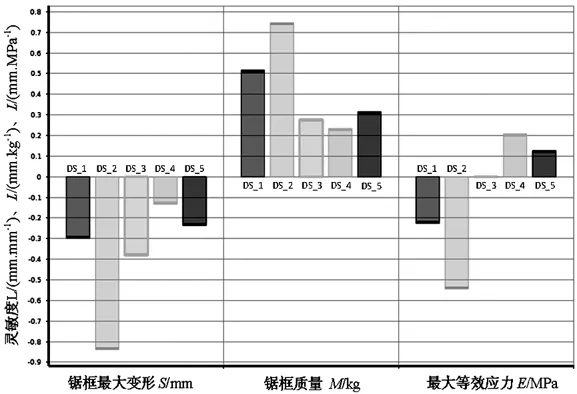

2.4 设计变量灵敏度分析

灵敏度分析可以确定对目标函数影响较大的设计变量[19],即影响锯框的最大变形、质量及最大等效应力的尺寸。灵敏度为正时,目标函数的值会随尺寸的增大而增大;灵敏度为负时,目标函数的值会随尺寸的增大而减小[20]。各设计变量对目标函数的灵敏度分别如图9所示。

图9 设计变量对目标函数的灵敏度

从图9可以看出,设计变量DS_1、DS_2对锯框最大变形、锯框最大等效应力、锯框质量影响程度较大,随着DS_1、DS_2的尺寸增加,锯框最大变形、最大等效应力减少,锯框质量增加。

由表5综合分析确定候选1为最优解,并根据灵敏度分析及从工艺性和经济性考虑,圆整候选结果,取DS_1=90mm、DS_2=950mm、DS_3=330mm、DS_4=320mm、DS_5=45mm为最终尺寸。

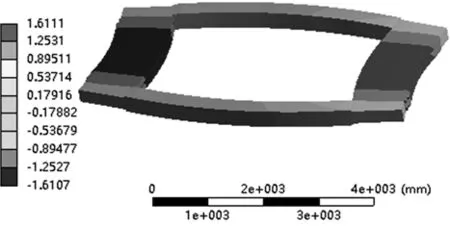

3 尺寸优化结果对比分析

对优化后的锯框进行静力学分析,其最大变形、最大等效应力分别如图10所示,锯框目标函数优化前后对比见表5。

(a)优化后锯框最大变形

(b)优化后锯框最大等效应力图10 优化后锯框静力学分析

变量名称优化前数值优化后数值变化率锯框质量(kg)1512513324-11.9%最大变形(mm)1.37971.611116.8%最大等效应力(MPa)134.93121.83-9.71%

由表5可得,优化后的锯框质量减轻1801kg,较现有的锯框减轻11.9%,使得锯框成本降低。锯框最大变形仍在许可范围内,保持了锯框的刚度。最大等效应力降低9.71%,有效提高了锯框的强度。

4 结束语

(1)通过对金刚石框架锯锯框进行动态试验获得锯框各部件的固有频率,与有限元分析结果相比,数据误差在5%左右,保证了有限元理论模型和分析方法准确性,所建模型能够反映锯框实际结构的振动特性,接近于实际工况,为后续的优化提供依据。

(2)基于ANSYS Workbench平台的DOE模块,在保证锯框结构强度与刚度的前提下,对锯框尺寸参数进行多目标优化。优化后的锯框质量减轻1801kg,有效降低了成本,同时减少了锯框的最大等效应力,增强了锯框强度,提高了锯框性能。

(3)采用有限元与模态试验相结合的方法能够减低研发成本,避免了人力、物力和财力的浪费,提高设计质量,缩短设计周期,有效提高锯机性能,为锯机的轻量化设计及研究提供依据。

[1] 张进生.花岗石高效、绿色锯切用金刚石框架锯概述[J].石材,2014(10):27-29.

[2] BROOK B. Principles of diamond tool technology for sawing rock[J].International Journal of Rock Mechanics & Mining Sciences,2002,39:41-58.

[3] 徐西鹏.岩石材料的金刚石锯切研究进展[J].机械工程学报,2003,39(9):21-26.

[4] 麻胜荣,聂素华,李恒,等.金刚石圆盘锯与砂锯的切割效率及成本对比分析[J].科技信息(学术版),2006(3):27-28.

[5] 王志,张进生,王学礼.组合式金刚石圆锯片创新及优化设计[J].金刚石与磨料磨具工程,2005(8):29-32.

[6] 王飞,张进生,王志.金刚石串珠绳锯锯切技术研究现状与发展[J].金刚石与磨料磨具工程,2013,33(1):36-42.[7] 王飞,张进生,王志.金刚石框架锯锯切花岗岩的锯切力试验研究[J].金刚石与磨料磨具工程,2015,35(2):21-25.[8] 夏链,陈静,韩江,等.基于响应面法的机床床身动静态多目标优化[J].组合机床与自动化加工技术,2012(9):83-86.[9] 姜衡,管贻生,邱志成,等.基于响应面法的立式加工中心动静态多目标优化[J].机械工程学报,2011,47(11):125-133.

[10] 刘文超.金刚石框架锯动态特性研究及关键结构优化[D].济南:山东大学,2011.

[11] Peters B,Ventura C E. Comparative study of modal analysis techniques for bridge dynamic characteristics[J]. Mechanical Systems and Signal Processing, 2003,17(5):965-988.

[12] 梁君,赵登峰.模态分析方法综述[J].现代制造工程,2006(8):139-141.

[13] Shih Y T, Lee A C, Chen J H. Sensor and actuator placement for modal identification[J].Mechanical Systems and Signal Processing,1998,12(5):641-659.

[14] 孙秋海,李德葆.模态理论的进展[J].力学进展,1996,26(4):464-472.

[15] Cacciola P, Colajanni P, M uscolino G. A modal approach for the evaluation of the response sensitivity of structural systems subjected to non-stationary random processes[J].Computer Methods in Applied Mechanics and Engineering,2005,194(42/44):4344-4361.

[16] 江世媛,姚熊亮,黄国权.简化的舱段船壳模型试验模态分析[J].哈尔滨工程大学学报,2003,24(5):483-486.

[17] 陈健,周福庚,袁创.轻型卡车车架模态试验及有限元模拟分析[J].合肥工业大学学报,2009,32(S1):131-124.

[18] B Jerman, J Kramar .A study of the horizontal inertial forces acting on the suspended load of slewing cranes[J].International Journal of Mechanical Sciences, 2008(50):490-500.

[19] 刘超峰,张功学,张淳.DVG850高速立式加工中心主轴箱灵敏度分析[J].组合机床与自动化加工技术,2010(10):88-90

[20] 周孜亮,王贵飞,丛明.基于ANSYS Workbench的主轴箱有限元分析及优化设计[J].组合机床与自动化加工技术,2012(3):17-20.

(编辑 李秀敏)

Modal Test Analysis for Diamond Frame Saw and Lightweight Design of It

FANG Jin-yana,b,c, ZHANG Jin-shenga,b,c, WANG Zhia,b,c, ZHANG Henga,b,c,SUN Qina,b,c

(a.School of Mechanical Engineering;b. Research Centre for Stone Engineering, Shandong Province;c. Key Laboratory of High Efficiency and Clean Mechanical Manufacture, Ministry of Education,Shandong University, Jinan 250061,China)

By means of modal test analysis for framework of diamond frame saw, ten modal frequencies of each of its parts can be got. Compared the modal test results with the calculated results obtained from the finite element method, it verifies the finite element method to be correct and, meanwhile, helps to correct the finite element modeling process of framework. Based on ANSYS Workbench, it optimizes the structural parameters design of the finite element model. After the improvement and optimization, not only is the mass of the framework reduced but also its stiffness and strength meet the design requirements. At the same time, the performance of diamond frame saw is improved.

framework; modal test; finite element model; optimization design

1001-2265(2017)02-0045-05

10.13462/j.cnki.mmtamt.2017.02.012

2016-04-12;

2016-04-28

山东省高等学校科技计划项目(J13LB63);山东省重点研发计划(2015GGX103032);泰山产业领军人才工程专项经费资助项目;山东省自主创新及成果转化专项(2014CGZH0802)

方金岩(1991—),男,黑龙江集贤人,山东大学硕士研究生,研究方向为花岗石板材高效绿色生产技术与装备研发,(E-mail)fangjinyanno.1@163.com;通讯作者:张进生(1962—),男,山东高青人,山东大学教授,博士生导师,研究方向为硬脆材料(石材)高效加工及装备,(E-mail)zhangjs@sdu.edu.cn。

TH16;TG65

A