管道内检测电磁超声在线测厚装置

孙 峥,李永虔,杨金旭,翟国富

(哈尔滨工业大学军用电器研究所,黑龙江 哈尔滨 150001)

管道内检测电磁超声在线测厚装置

孙 峥,李永虔,杨金旭,翟国富

(哈尔滨工业大学军用电器研究所,黑龙江 哈尔滨 150001)

为检测管道减薄程度并解决国内管道厚度数据缺失问题,研制一种用于管道内检测的电磁超声在线测厚装置。针对管道检测器振动、EMAT提离增大带来的误差问题,装置利用三通道电磁超声换能器(electromagnetic acoustic transducer,EMAT)分时工作,轮流触发测厚后进行平均;为实现检测器行进中的精确测厚及数据存储,装置通过提高回波信噪比并采用检测首个回波周波的测厚算法提高测量精度,同时采用ARM、FPGA与AD协同工作的方式完成数据快速采集、存储。为便于进行算法调试及管道减薄分析,装置可由上位机读取数据并进行波形回放。经现场实验测试,该装置可实现8~35mm范围内在役管道厚度的内检测。

电磁超声;内检测;在线测厚;厚壁管道;数据存储

0 引 言

长输油气管道广泛应用于资源运输作业。对在役油气管道内检测,不仅可以避免泄漏事故,同时可以解决国内管道厚度数据缺失问题,提高管道运营安全性、降低维护成本[1-2]。内检测主要包含管道缺陷检测及厚度测量。目前管道内检测主要采用压电超声、脉冲涡流、漏磁及电磁超声等方法。压电超声方法可测厚管壁厚,但依赖耦合剂[3];脉冲涡流方法可分析丰富的频谱内容,但不能测量厚管壁厚[4];漏磁方法可对缺陷、位置进行测量,但需预先标定、测厚过程繁琐[5]。相比上述方法,电磁超声兼具无需耦合剂、可检测厚壁管道及测量快速等优点[6],因而受到国内外广泛关注。

国外电磁超声管道内检测技术,在缺陷检测及测厚方面均相对领先。德国AG公司研制了一款结合电磁超声与涡流技术的检测系统,对管道裂纹缺陷及厚度进行内检测[7]。美国GE公司研制的电磁超声腐蚀检测装置可对管道厚度及应力腐蚀开裂进行内检测[8]。而国内管道内检测领域中,电磁超声技术的应用鲜有报道。与管道定点检测、监测不同,内检测的管道检测器装备复杂,对结构设计及调速控制等要求较高[9];且在检测器行进中,要求装置测厚速度较快;同时,检测器振动易增大电磁超声换能器(EMAT)提离,影响测厚精度。因此,实现电磁超声管道内检测具有一定难度。目前电磁超声内检测设备主要依赖进口,较高的成本也阻碍了管道内检测工作推广[10-11]。综上所述,研制一种用于管道内检测的电磁超声在线测厚装置,具有重要的价值。

1 EMAT测厚原理

EMAT由线圈、永磁体及被测试件3部分组成,通过不同线圈与永磁体组合可激发出不同种类的超声波。对管道在线测厚时,通常使用超声体波,其激发机理主要为洛伦兹力。在EMAT线圈内通以高频交变电流,使金属表面感生出交变磁场,进而在试件表面产生同频涡流。交变涡流在永磁体磁场作用下产生洛伦兹力,使试件内质点产生周期性振动。这种振动在试件内传播开来,最终形成超声体波[12]。EMAT工作机理如图1所示。

图1 EMAT工作机理

采用脉冲反射法进行测厚,通过测量回波的反射时间t计算管道壁厚d,计算公式为

式中c为管道内超声波速,可通过预先校核得到。

2 装置总体结构及三通道EMAT设计

装置总体结构如图2所示,主要由三通道EMAT、发射接收电路以及数据采集处理电路3部分组成。

检测器振动主要通过增大EMAT提离而影响测厚精度[13],为减小检测器振动、EMAT提离增大带来的误差,同时为实现多点覆盖测厚,将三通道EMAT周向排布在管道内壁并轮流触发测厚,EMAT重复频率为100Hz。EMAT与检测器通过弹簧机械连接支撑,以保证EMAT紧压管壁,减小了检测器振动对EMAT提离造成的影响;同时由于弹簧机械支撑,各EMAT相对位置几乎不变,若检测器振动导致一个EMAT提离增大,另两个EMAT则压紧管壁,从而保证另两个EMAT测厚精度不受影响。三通道轮流测厚后进行平均,可从一定程度上减小误差。装置通过大功率发射驱动电路驱动EMAT,在管道内壁激发超声体波。反射回波由EMAT接收,通过多级放大和滤波电路组成的低噪声回波接收电路,对回波信号进行放大滤波。采用ARM、FPGA与AD协同工作的方式,控制体波的发射接收并采集回波信号,从而进行厚度计算,最后将回波数据存入SD卡存储单元。

三通道均采用相同EMAT。设计EMAT时,除需减小检测器振动引起提离造成的误差,还需考虑EMAT对提离变化的敏感性。提高线圈频率可使声波能量更集中、一定程度上提高测厚精度,但也会使EMAT换能效果对提离变化更敏感,即提离增大时换能效果明显变差[14]。兼顾EMAT对提离变化的敏感性及线圈频率对测厚精度的影响,装置采用2MHz螺旋线圈,与钕铁硼永磁体配合设计EMAT。

3 电路及测厚算法设计

3.1 发射驱动电路及回波接收电路设计

为保证体波激发强度,首先保证驱动信号功率。发射电路为D类功放电路,由脉冲驱动电路与升压电路组成,如图3所示。发射电路产生方波驱动信号,通过匹配阻抗作用于EMAT,从而产生交变信号。虽然增加脉冲数可提高信号幅值,但也会增长振荡时间,限制可测厚度范围。因此,驱动信号采用单脉冲触发,升压电路电压达600V。

图3 发射电路原理框图

EMAT自身接收回波信号较弱且伴有一定噪声,需要接收电路放大滤波,提高信噪比。接收电路中加入多级放大及带通滤波电路,对不同频率噪声滤波,提高回波幅值,装置的接收电路增益为70dB。

将发射接收电路在19.5mm钢板上进行体波激发接收,回波信号如图4所示。回波幅值达1.5V,具有较高信噪比,可用于管道内检测。

图4 在19.5mm钢板中接收的2MHz回波波形

3.2 控制采集电路及测厚方法设计

为实现快速测厚及数据存储,控制采集电路采用ARM、FPGA与AD协同工作的方式:FPGA用于发射接收电路的通道选通,同时进行数据采集处理;ARM对FPGA进行使能控制,并完成回波数据读取、厚度计算及数据存储,ARM主频为72 MHz。外置AD由FPGA提供控制时序,其采样速率40MHz,采样精度为12bit。由前述,EMAT重复频率为100Hz,即两次测厚时间间隔为10ms。每次测厚时,AD采集2048点,总数据量为4KB,采集时间约50 μs;采集的4KB数据通过SDIO协议写入SD卡,存储用时约1 ms。综上,数据采集及存储时间小于测厚时间间隔。故该设计可满足管道检测中高速采集、存储数据的需求。

本文通过改进测厚算法以提高测量精度。由于回波信噪比较低,传统反射方法通过测量回波峰值间隔来测厚[15]。而管壁内声波波形往往不规律、峰值出现时刻不固定,因此管道测厚误差较大。

针对上述问题,为了避免回波衰减较快造成的峰值时刻不固定的情况,装置通过测量峰值时刻较为固定的首个周波返回时间以提高精度[16]。虽然首波峰值时刻较固定,但幅值较微弱,易受噪声影响。为准确检测首波,除提高接收电路信噪比外,采用半波整形算法,对同周期正负半波取绝对值相乘、滤掉随机噪声。检测首波后,即可计算厚度。

本装置可实现回波数据存储,经半波整形的回放波形如图5所示。数据由上位机读取并进行波形回放,便于算法调试及管道减薄情况分析。

图5 波形回放界面

式中c为超声传播速度,Fs为AD采样速率,由此可得本装置分辨力约0.04mm。

实际测厚精度也会受到提离、噪声等因素影响,根据三通道EMAT轮流测厚后取平均、降低线圈对提离变化的敏感性、电路降噪及改进算法等方法,在测厚分辨力为0.04 mm情况下,预估实际管道测厚时误差可保持在±0.1mm内。以上为对误差的预估,实际最大误差将通过实验测得。

装置理论测厚精度由分辨力R决定,可表示为

4 实验测试

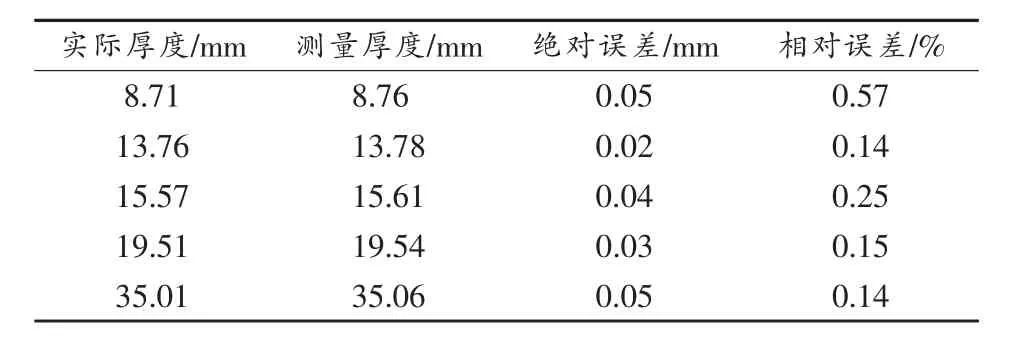

为了评判本文装置测厚性能,分别用游标卡尺与本文装置对钢板测厚,声速3240m/s。由于钢板各点厚度存在差异,故采用测量钢板平均厚度的方式:利用游标卡尺对每种钢板任取10点测厚后取平均,所测厚度为钢板的平均厚度;使用测厚装置对钢板平均厚度进行测量,每种钢板任取10点,每点任取10组测厚结果取平均。对比结果如表1所示。经测试,本文装置测厚范围可覆盖8~35mm,绝对误差不超过±0.05mm。

表1 钢板测厚数据

利用装置到实验场测试,如图6所示。管道材质为钢,总长为100m,最大牵拉速度5m/s。体波声速c约3240m/s,管道壁厚d=35mm;根据公式d=ct/2,可得声波往返时间约22μs。因此,5m/s行进速度下,体波往返中检测器行进约0.11mm。行进距离相对换能器尺寸较小,故检测器行进不影响体波接收。

图6 在现场管道内进行牵拉实验测试

经测试,电磁超声管道内检测装置可以实现管道测厚功能,最大绝对误差不超过±0.1 mm,无需耦合剂,不需对探头繁杂标定,测厚精确快速。

5 结束语

本文采用三通道EMAT轮流触发、分时检测后取平均的方法,研制了一种用于管道内检测的电磁超声在线测厚装置。装置可实现厚度计算、回波数据存储以及管道数据分析等功能。经现场测试,最大绝对误差在±0.1mm内,管道测厚范围达8~35mm。本装置测厚精确快速,可用于无法持续涂抹耦合剂的燃气管道及输油管道内检测,对提升管道运营安全性及降低管道网络维护成本,具有实际意义。

[1]李诚.工业化测厚技术在化工厂的应用[J].化工设备与管道,2014,40(1):88-92.

[2]HUYSE L,RQODSELAAR A V,ONDERDON J,et al. Improvement in the accurate estimation of top of the line internal corrosion of subsea pipelines on the basis of in-line inspection data[C]∥2010 8th International Pipeline Conference.ASME,2010.

[3]苏日亮,康磊,冯剑钊,等.基于电磁超声斜入射SV波的厚壁管道裂纹检测系统[J].无损检测,2010,32(8):641-644.

[4]HUANG C,WU X J,XU Z Y,et al.Pulsed eddy current signal processing method for signal denosing in ferromagnetic planetesting[J].NDT&E International,2010(43):648-653.

[5]RAVAN M,AMINEH R K,KOZIEL S,et al.Sizing 3-D Aribitrary Defect Using Magnetic Flux Leakage Measurements[J].IEEE Transactions on Magnetics,2010,46(4):1025-1033.

[6]臧延旭.管道壁厚测量技术研究进展[J].管道技术与设备,2013(3):20-22.

[7]WILLEMS H,JASKOLLA B,SICKINGER T,et al.A new ILI tool for metal loss inspection of gas pipelines using a combination of ultrasound,eddy current and MFL[C]∥2010 8th International Pipeline Conference.ASME,2010.

[8]CAWLEY P,CEGLA F,STONE M.Corrosion monitoring strategies-choice between area and point measurements[J].Nondestr Eval,2013(32):156-163.

[9]周燕,董怀荣,周志刚,等.油气管道内检测技术的发展[J].石油机械,2011(3):74-77.

[10]曹建树,李杨,林立,等.天然气管道在线无损检测技术[J].无损检测,2013,35(5):20-25.

[11]张士华,初新杰,孙永泰.海底管线缺陷内检测技术现状与发展趋势研究[J].装备制造技术,2011(9):142-144.

[12]CHENG H X,MENG X Y,LI J,et al.The design of the ultrasonic nondestructive testing system based on the EMAT[C]∥2016 International Conference on Electronic,Information and Computer.MATE Web of Confterence,2016.

[13]李永虔,孙峥,赵辉,等.高精度手持式电磁超声测厚仪[J].仪表技术与传感器,2016(5):32-34.

[14]WANG S J,LI Z C,KANG L,et al.Modeling and comparison of three bulk wave EMATs[C]∥37th Annual Conference of the IEEE Industrial Electronics Society,2011:2645-2650.

[15]DIXON S,PETCHER P A,FAN Y,et al.Ultrasonic metal sheet thickness measurement without prior wave speed calibration[J].Journal of Physics D:Applied Physics,2013(32):331-342.

[16]周骏,杨理践.基于电磁超声的多次回波测厚研究[J].自动化应用,2016(7):127-129.

(编辑:莫婕)

Thickness gauging equipment for ILI of pipelines using EMATs

SUN Zheng,LI Yongqian,YANG Jinxu,ZHAI Guofu

(Military Apparatus Research Institute,Harbin Institute of Technology,Harbin 150001,China)

In order to solve the thickness data missing problem,a thickness gauging equipment for ILI (in-line inspection) of pipelines using EMATs(electromagnetic acoustic transducer) was developed.This equipment was also designed for detection of remaining thickness of pipe wall.In order to avoid errors caused by shaking of pipe detectors and increasing of lift-off,three-channel EMATs take turn to work,deriving the mean cumulative result as the thickness.By improving the signal-noise ratio and adopting the fist cycle,accurate thickness gauging and data storage was achieved on the move of the pipe detector.ARM,FPGA and AD cooperated to achieve high-speed data acquisition and storage.In order to debug the algorithm and detect the remaining thickness,the equipment also contains functions of data storage and wave form playback.Experimental results indicate that the equipment can gauge pipes whose wall thickness ranges from 8mm to 35mm.

EMAT;ILI;in-line thickness gauging;thick-wall pipe;data storage

A

:1674-5124(2017)02-0069-04

10.11857/j.issn.1674-5124.2017.02.014

2016-07-20;

:2016-08-29

孙 峥(1993-),男,河北献县人,硕士研究生,专业方向为电磁超声油气管道在线检测。