停放时间对空气弹簧用氯丁橡胶粘合性能的影响

李 楠,吴明生

(青岛科技大学高分子科学与工程学院,山东 青岛 266042)

0 前 言

现今高铁车辆中应用最广泛、最重要的减振部件之一就是高分子材料空气弹簧。自诞生之日起,研究者就一直努力提高空气弹簧的使用寿命,而影响空气弹簧使用寿命的主要是气囊的寿命。虽然随着科技的进步、气囊材料的改进,气囊的使用寿命得到了大幅提高,但是从空气弹簧破坏的统计数据来看,还是集中在气囊上(约占90%)。空气弹簧的破坏主要有以下几种形式:(1)密封不牢导致气囊从上下盖板脱落;(2)气囊在与上下盖板的连接处疲劳断裂;(3)受外界硬物冲击破坏;(4)局部磨损破坏,主要发生在约束膜式的空气弹簧上;(5)上下盖板等受力产生裂纹;(6)其他破坏形式,主要是指空气弹簧附件的破坏,如电磁阀失灵、控制系统失效、连接管路漏气等[1]。

由于氯丁橡胶具有优异的耐老化性能,因此空气弹簧通常使用氯丁橡胶(CR)作为橡胶基体。CR不能单独使用硫磺硫化体系,通常采用的是氧化锌、氧化镁过氧化物硫化体系[2]。研究了停放时间对CR胶片粘合性能的影响,即对空气弹簧气囊粘合性能的影响,为延长空气弹簧的使用寿命提供参考。

1 试 验

1.1 原料

氯丁橡胶,S-40V,日本电气化学公司产品;炭黑,N330、N774,陕西黑猫炭黑产品;氧化镁,莱阳经济技术开发区精细化工厂产品;全精炼蜡58号、微晶蜡Antilux654、硬脂酸(SA)、防老剂A、芳烃油,均为橡胶工业市售品。

1.2 仪器设备

DGG-9053A型电热恒湿鼓风干燥箱,上海森信实验仪器有限公司;X(S)-160A型双辊开炼机,青岛化工机械厂;GT-M2000-A型密闭模无转子硫化仪,台湾高铁科技股份有限公司;LCM-3C2-G03-LM型平板硫化机,深圳佳鑫电子设备科技有限公司;尼康SMZ1500体视显微镜,苏州欧米特光电科技有限公司;JSM7500F扫描电镜,日本JEOL公司。

1.3 基本配方

基本配方(单位:份):CR,100.00;氧化锌,6.25;氧化镁,4.00;硬脂酸,0.80;防老剂A,3.00;N330,30.00;N774,23.00;全精炼蜡58号,1.00;Antilux654,1.50;芳烃油,10.00。

1.4 混炼胶的制备

采用双辊开炼机制备氯丁橡胶混炼胶,混炼工艺如下:首先在开炼机上加入CR;待胶料包辊后,依次加入小料氧化镁、硬脂酸、全精炼蜡、Antilux654、芳烃油、防老剂A;混炼均匀后加入炭黑,左右割胶各5次;混炼均匀后加入氧化锌,调整辊距为最小,打三角包6次,下片。

1.5 硫化胶的制备与剥离

为考察不同停放时间对硫化胶粘合性能的影响,确定试验方案如下:(1)1#试样室温存放1 d;(2)2#试样室温存放2 d;(3)3#试样室温存放3 d;(4)4#试样室温存放6 d;(5)5#试样室温存放12 d。本次试验采用的方法是用一定的负荷对定宽定长的两试片均匀施加作用力, 然后在恒定剥离速度下测定剥离强度。

试样制备方法如下:

(1)取胶料,用开炼机以1:1速比压成1.0 mm厚胶片,一面用0.2 mm聚乙烯(PE)膜作为保护层,另一面作为硫化粘贴面向上放置在密闭容器中,以防止表面污染。

(2)分别按预定方案处理后,将上述停放条件的胶片裁成长11.3 cm、宽8.2 cm试样5组,将两胶片粘合面间夹一规格为长9 cm、宽5 cm PE薄膜,该长方形薄膜隔离部分即为剥离实验夹具夹持部分,硫化后将胶片用气压自动切片机裁切成长11.3 cm、宽2.7 cm的待测试样。在强力拉力机上以50 mm/min的速度剥离。

1.6 分析与测试

(1)伸张疲劳测试

伸张疲劳性能按照GB/T 1688—2008在MZ4003B型橡胶立式疲劳试验机上进行测试,拉伸速率为300次/min,形变量为100%。

(2)剥离性能测试

对硫化后的粘合试样进行剥离测试,速度50 mm/min。

(3)体视显微镜测试

对硫化胶切断面进行表征。

(4)扫描电镜测试

对硫化胶拉伸试样断面喷金后进行扫描。

2 结果与讨论

2.1 伸张疲劳测试

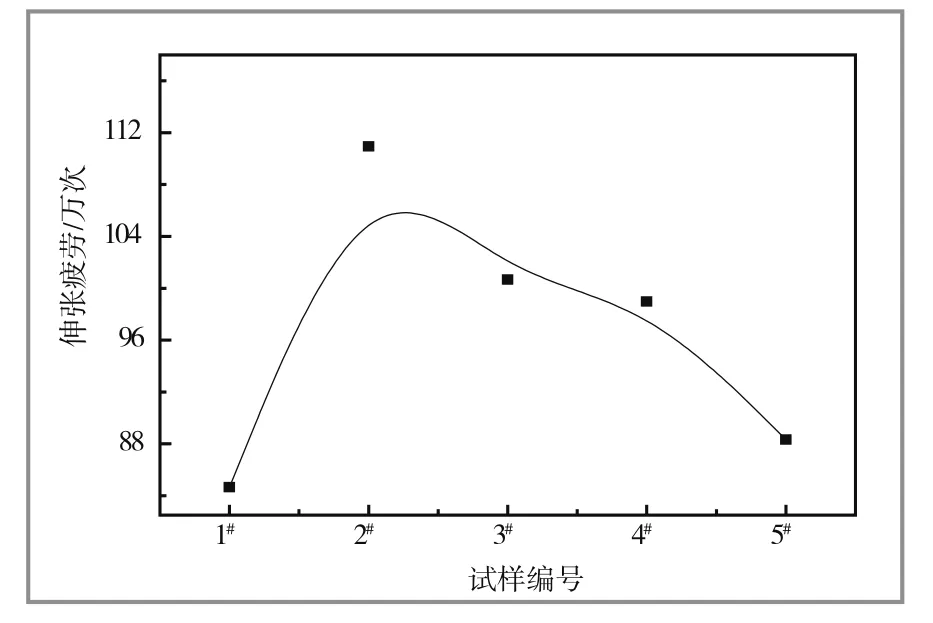

图1是不同停放时间硫化胶的伸张疲劳性能测试。由图1可知,随着停放时间的延长,硫化胶的耐伸张疲劳性能呈现山峰型趋势。最佳停放时间为2 d,此时的 2#试样耐伸张疲劳性最好,耐伸张疲劳次数约为110万次;3#、4#、5#试样耐疲劳性依次变差,依次为100.67万次、98.97万次、88.32万次;1#试样耐伸张疲劳性最差,约为85万次。分析认为,2 d的停放时间有利于减小胶料的收缩率,有利于胶料性能的均匀和稳定,还能使胶料中的应力得到松弛。对3#、4#、5#试样来说,停放时间过长,胶料内部配合助剂析出量增大,从而影响了胶料间的粘合,缩短了产品的使用寿命。

图1 不同停放时间CR硫化胶的伸张疲劳性能测试

2.2 剥离性能测试

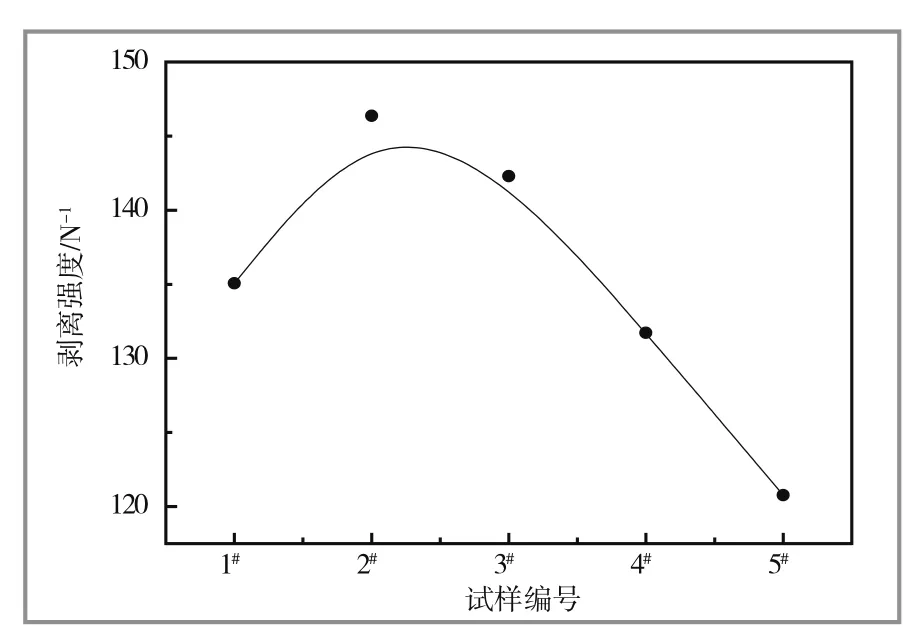

图2 是停放了不同时间的CR硫化胶的剥离强度。由图2可知,混炼胶片停放一段时间后硫化,硫化后胶片间的剥离强度呈现先增大后减小的趋势。停放时间为2 d时,硫化胶片(即2#试样)的剥离性能最好,为146.4 N-1。3#、4#、5#试样的剥离强度逐渐降低,分别为142.3 N-1、131.7 N-1、120.8 N-1。这主要是由于胶料中起防护作用的石蜡析出所致。随着停放时间的延长,防护蜡在橡胶中的溶解度减小,会大量迁移到混炼胶表面,在表面析出的石蜡会影响胶片进一步的粘合。2#试样的剥离强度优于1#试样的,这是因为石蜡析出需要一定的时间,并且适当的停放时间有利于减小胶料的收缩率,有利于胶料性能的均匀和稳定,还能使胶料中的应力得到松弛。

图2 停放不同时间的CR硫化胶的剥离强度

2.3 体视显微镜与扫描电镜分析

使用气压自动切片机将4#胶片横向切断,并用体视显微镜进行观察,结果如图3(a)所示,在硫化后胶片中央部位发现有明显的白色痕迹出现。这可能是因为胶片停放时,由于配合剂在空气中以及橡胶中的溶解度不同,在胶料内部会有配合剂向胶料表面运动,在橡胶未硫化前在表面大量析出,在两胶片贴合硫化后在中间形成喷出层。对该痕迹进行扫描电镜观察发现,该层具有大量片层状结构[图3(b)、(c)],结合配方分析,该析出物符合石蜡析出的特征。

3 结 论

(1)停放时间对CR胶片粘合性能具有较大影响,当停放时间为2 d时,胶片剥离强度和伸张疲劳性能最佳。

(2)随着停放时间的延长,石蜡会在硫化胶断面大量析出,影响硫化胶的剥离性能与耐伸张疲劳性能。

图3 停放时间为6 d的CR硫化胶(4#)的体视显微镜照片和扫描电镜照片

[1]张利国, 张嘉钟, 贾力萍, 等. 空气弹簧的现状及其发展[J]. 振动与冲击, 2007, 26(2): 146-151.

[2]刘印文, 刘振华. 氯丁橡胶配合, 加工与应用[M]. 北京:化学工业出版社,2002.