产品性能试验器测试仪表检定周期管理与评估

呼延刚毅,雷天人

(西控国际,陕西 西安 710000)

目前,我公司产品性能测试试验器从其产品研制过程,可分为预研产品专用测试设备,批产产品试验器。对于批产产品试验器,从功能试验上分为产品性能调整试验台、磨合运转试验台,从元件试验台到产品调试试验台基本定位为性能调试试验台,关系到产品功能特性,极其重要。

对于产品性能的符合性、可靠性关键在于测控系统的可靠性,其中测试系统的可靠性更为重要。测试系统中压力、温度、转速、流量、位移等参数测量仪表(或传感器、数显仪表和采集系统)分别承担着公司产品各参数测试功能,因此对于承担产品性能测试仪表检定周期管理非常有必要。

产品试验器设计依据产品性能试验技术协议书而设计,技术协议书是根据产品性能试验大纲要求编制的,依据产品试验器各种测试系统所承担测试功能的主次来确认检定周期,可以科学有效地管控计量器具,既保证各个测试仪表测量数据准确有效,也考虑到计量成本,因此,本文主要围绕这一观点进行科学的分析。

1 试验器测试仪表检定周期管理基本方法

1.1 产品试验器测试系统特点

产品试验器是一种非标试验设备,结构复杂、功能特殊,主要针对满足军工产品性能试验而设计的,属于特种试验设备。产品试验器基本由测控部分和机械液压部分组成。机械液压控制部分主要提供产品工作各种模拟工况状态;试验器测试系统主要承担产品模拟工作状态参数数据采集与试验器模拟工作状态参数监测与控制。另外,测控部分还承担设备正常工作运行参数的监测,根据试验器的组成及其功能,依据测试仪表所承担的测量与监视任务,可按以下原则进行分类管理。

从试验器设计理念来说,产品试验器测试仪表可划分为四类:第一类是产品工作状态性能参数测量仪表;第二类是试验器为产品提供模拟工作状态的控制参数,也可认为是产品模拟工作状态条件参数,承担这类参数测量仪表划分第二类;第三类是产品试验器正常工作状态监测仪表或安全防护参数测量仪表;第四类是针对一个测试口而设计的模拟指针仪表及具备远传通信功能的数字测量仪表,它们承担同样测试功能,规定模拟指针仪表为监视测量仪表,数显通信功能数字测量系统仪表(或计算机数据采集系统)为录取性能仪表[1-2]。

1.2 测试仪表检定周期管理原则[3]

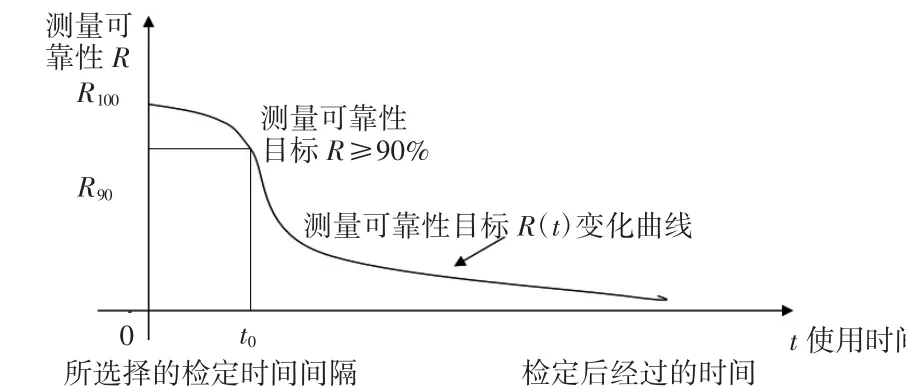

确定测试仪表检定周期时,首先应明确所使用测试仪表的测量可靠性目标R;一般测试仪表的测量性能可靠性目标确定为R≥90%(如图1所示)。

图1 测量可靠性R(t)变化示意图

测量可靠性R(t)是指表征表征某种测量仪表的整体性能随时间变化的置信水平,一般仪表计量性能的可靠性随时间延长而逐渐衰减。也就是说,测量可靠性目标R是指某种计量器具的整体性能在进行后续检定时保持在所期望的合格范围内的概率。从图1不难看出,测量仪表经t0时间使用后,可靠性将衰减至期望值,此时将需要重新检定校准,才可保证计量器具的性能合乎要求,这就是科学合理制定检定周期的基本机理。

1.3 结合产品试验器测试系统功能进行仪表分类管理[4-5]

依据试验器测试系统设计理念,按照仪表测量可靠性R(t)变化机理,结合产品试验器测试仪表特点进行如下仪表分类和检定周期预假设:

1)产品在工作状态下用于性能录取的测量仪表按B类仪表管理

其理由是:产品在试验器提供的模拟工况状态(转速、压力、温度、位移等条件)下工作时,用于产品性能录取所需要的测试参数(流量、扭矩等)仪表,它们的准确性直接关系到产品符合性,是检验产品符合性的重要参数,必须纳入周期检定[6-7]。依据现有定期管理规定,用于定型批产产品测量仪表按2个月预假设周期进行检定,用于研制阶段的测量仪表按3个月预假设周期进行检定

2)试验器为产品提供模拟工况状态的监测与控制测量仪表按B类仪表管理

其理由是:对于试验器提供给产品模拟工况状态,用于监测与控制这种状态的测量仪表,视为产品录取性的条件参数,依据现有关定期管理规定,用于定型批产产品测量仪表按2个月预假设周期进行检定,用于研制阶段的测量仪表按3个月预假设周期进行检定。

3)用于试验器正常工作监测或安全预警用的测量仪表按C类仪表管理

其原因是:试验器工作后,电源监测及安全防护检测仪表,由于不作为产品性能录取参数,可按监测仪表进行C类管理,实行一次检定合格永久使用。

4)对于试验器一个测试口存在两套测试系统的测试仪表管理。一个测试口两套测试系统试验器,普遍存在有调试间和操控间的试验间,调试间存在一套模拟指针仪表测试系统,操控间存在一套数显测试系统或计算机数采系统。产品性能录取以数显测试系统或计算机数采测试系统为准,调试间模拟仪表主要是以试验工作为参考调整产品。因此,对于调试间的模拟仪表可作为B类表,按4个月预假设周期进行检定;对于数显测试仪表及传感器按B类,按6个月预假设周期进行检定;数采系统按12个月预假设周期进行校准。

2 测试系统仪表周期管理技术论证[8-10]

2.1 测试系统可靠性模型建立

可靠性指标是测试系统的一个重要指标,合理确定检定周期既关系到计量器具计量性能的可靠性,也要考虑到仪器仪表校验频次的合理性,也就是计量成本有效控制。下面着重对于上面预假设周期合理性进行一下技术论证。

我公司产品性能试验器,承担测试工作主要由模拟指针仪表、数显测试系统或计算机数采系统构成,这三种测试系统在公司产品性能试验器上广泛存在,因此,研究建立测试系统可靠性数学模型,可以科学合理制定检定周期,下面以弹簧管精密压力表测试系统建立数学模型,来研究其可靠性,以验证预先确定的检定周期合理性。

以弹簧管精密压力表(以下简称压力表)作为主体的压力测试系统可靠性,可以通过评价压力表在一定时间间隔内其计量性能在规定测量精度范围内的置信度进行判断。随着压力表使用时间的延长,其计量性能可靠性指标会随着使用时间的延长不断降低,即意味着压力表技术性能指标超出其规定技术范围内的概率将增大。利用可靠性模型(即通过对测量器具参数建立相应的数学模型)确定压力表的检定周期,可根据试验器试验频次与试验时间对压力表可靠性的要求进行评估,使其满足计量性能要求的最长工作时间。根据获得的最长工作时间,科学地确定压力表检定周期,从而保障在该检定周期内,压力表的可靠性水平维持在合格范围之内,保障压力表能够可靠地、准确地完成产品性能试验测量任务。

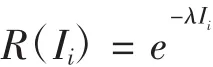

压力表可靠性主要通过其内部的关键敏感元件(弹簧管)可靠性来保证,根据敏感元件的可靠性知识,压力表的故障模型服从指数分布。根据弹簧管压力敏感元件的可靠性模型,可以认定压力表测量系统的可靠性示值指标与使用时间服从指数函数的模型,即

式中:λ为常数;Ii为第i次计量检定时的检定时间间隔。

采用这种可靠性模型评估压力表的检定周期时,统计的不合格数,必须清楚只有将压力表计量性能衰竭造成的不合格作为统计之列,对于与测量准确度无关的非计量不合格(如装卸送检过程外观损坏、送检掉地造成的零位不回零现象、人为操作试验器不正确造成的压力表弹簧管鼓坏,等等这些非测试工作中造成的示值超差性不合格)不应列入压力表测量器具计量周期的不合格数种,否则就改变了数学模型。另外,在作检定数据统计时,一定要注意所采用数据的有效性、一致性和连续性。

2.2 可靠性模型参数的确定

通过采用最大似然估计法对可靠性模型的相应参数进行评估。最大似然估计法是建立在数理统计和大量数据分析的基础上,通过对似然函数的概率分布函数,来评价被检压力表示值超出允许误差的状况,从而确定压力表测量器具可靠性模型参数。

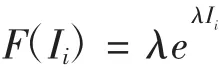

根据确定的压力表测量系统可靠性函数,可以假设压力测量器具失效时间概率分布函数也为指数函数,其失效时间概率分布函数为

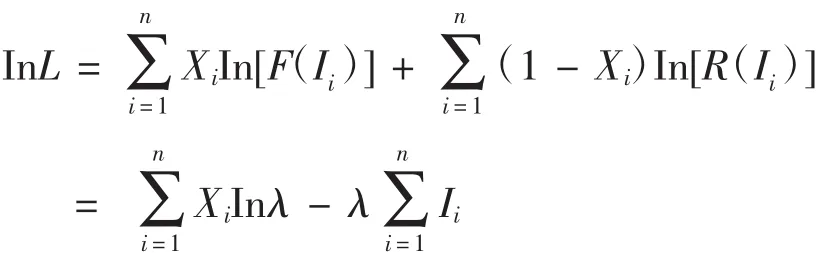

构造似然函数如下:

n为所观测的检定样本数;Ii为第i次所观察到的检定时间。

对似然函数取对数后,有

其中,为n次计量检定中检定时间的总和。

因此,该压力表测量器具的可靠性函数为R(Ii)e-λIi

=e-λ¯Ii.设定使用单位对压力表测量器具的可靠性指标要求为90%,令R(Ii)=e-λIi

=e-λ¯Ii

= 0.9,根据样本量的数据统计确立对应的。为了方便对压力表测量器具检定周期的管理,选取以两个月的整数倍时间作为备选的检定时间间隔,通过下式对检定时间间隔进行修正,即

I= [Ii/2]× 2(月)

式中:[Ii/2]表示对Ii/2的结果进行取整操作。

2.3 压力表测量系统检定周期确定方法的实例

实例:以典型XC578性能试验器压力表测量器具连续40个月检定结果进行数据统计,XC578试验设备压力表测量器具周期检定记录如表1所示,要求确定该型弹簧管精密压力表检定周期,保障XC578试验设备压力表测量系统可靠性目标满足期望值R.

表1 检定结果统计表

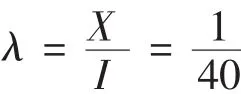

则

一般情况下,压力表测试系统可靠性目标定为R≥90%.

故 Ii≤(-40)× In R=4.2(月)

为使压力表测量器具的检定周期便于管理,选择2个月的整数倍为备选的检定周期,确定该型压力表测量器具检定周期为:

I=[Ii/2]×2=[4.2/2]×2=2×2=4(月)

因此,该压力表测量器具的检定周期定为4个月,可保证被检压力表测量器具在该检定周期内的测量可靠性满足≥90%的要求。

通过以上论证,XC578试验器压力表检定周期4个月,是科学合理检定周期,如果与预估的检定周期一致,说明预估的检定周期能保证测试系统可靠,否则,重新确定压力表的检定周期,根据后期检定数据,按此类方法进行统计计算,以确定和验证原确定的检定周期。

对于其它测试系统均可建立相应的数学模型,用同样的评估方法验证预先设置的检定周期是否合理,根据这一原则,进行相应的周期调整。

3 结束语

预先确定周期与可靠性评估法是确定测试系统检定周期合理性的科学方法,根据这一原则,对于承担专用测试设备各类测试仪表进行以上周期确定方法是保证测试系统可靠性最科学的管理方法。

[1]王钰涵.压力仪表的检定与维护[J].化工管理,2017(5):54.

[2]徐 谦.对流量测量仪表检定方式比较[J].中国石油和化工标准与质量,2013(9):15.

[3]JJG1139-2005.计量器具检定周期确定原则和方法[S].北京:国家质量监督检验检疫总局,2005.

[4]魏彦延,徐卫国.航空检测设备检定周期两种界定办法[J].计量技术,2004(12):39-43.

[5]Zhsh.ZD.SB07-2015.装试分厂非标设备定期工作制度[Z].

[6]刘 玺.压力仪表校验系统设计研究[J].自动化与仪器仪表,2012(5):219-220.

[7]孙 芸.浅析压力表的计量检定及误差评定[J].计量与测量技术,2012(8):33-35.

[8]余学锋,钱 成,文 海.测量仪器校准间隔的确定及其模型[J].计量学报,2002(23):74-77.

[9]盛 聚.概率论与数理统计[M].北京:高等教育出版社,2008.

[10]王梓坤.随机过程论[M].北京:科学出版社,1975.