高压电力线路跨越路堑段松动爆破控制技术

杨 余 江

(遵义市黔北公路建设开发投资有限责任公司,贵州 遵义 563000)

高压电力线路跨越路堑段松动爆破控制技术

杨 余 江

(遵义市黔北公路建设开发投资有限责任公司,贵州 遵义 563000)

以某公路工程石质路堑段松动爆破工程为例,结合松动爆破控制技术相关资料和现场具体情况,对爆破设计参数进行了选择和计算,有效地将震动效应、飞石距离和爆破冲击波强度控制在安全规程允许范围之内,实现了预期的爆破效果。

高压电力线路,路基,爆破设计,装药量

1 工程概况

遵义市巷口至三合一级公路A8标位于遵义县三合镇境内,项目起讫里程桩号为K36+400~K40+220,路线全长3.82 km。其中,在K37+340处有一条500 kV(鸭烽线)超高压电力线路跨越公路,该段路基为路堑挖方段,靠铁塔处边坡高度26 m,铁塔位于线路右侧,距路基开挖边线仅22 m,边坡坡比为1∶1,采用永久防护方案。该段路堑石质主要为中、弱风化灰岩,岩体节理裂隙发育,岩体较破碎,覆盖层为可塑~硬塑粘土。

2 爆破方案

根据设计开挖深度,当开挖深度小于5 m时采用浅孔松动爆破,当开挖深度超过5 m时采用深孔松动爆破,台阶高度控制在10 m以内。边坡采用预裂爆破,超过+20 cm部分采用人工修整。

本次爆破设计主要把高压线铁塔作为保护对象,需要控制爆破飞石,由于爆破环境不好,施工时采用先在线路左侧纵向拉槽形成临空面,逐步向右推进的开挖顺序,距离爆破铁塔最近处时,形成两个临空面,减小爆破地震效应对铁塔的影响。正式爆破之前首先在小里程不受高压线影响的部分进行试爆作业,验证爆破方案的可行性并取得相关的参数,以达到对方案进行优化调整的目的。

3 爆破设计参数选择

3.1 浅孔爆破工艺参数及药量计算

1)单位耗药量q(单位体积用药系数K)。结合现场的石质、岩层产状、节理裂隙的发育程度,最终通过1次~2次试爆确定,并在施工中不断进行调整,使之适应地质的变化。K37+380段石质小里程为灰岩,大里程为泥岩、砂岩,根据地质情况将岩石分为软石、次坚石、坚石三类,单位耗药量初步选择q=0.3 kg/m3,0.45 kg/m3,0.55 kg/m3。

2)孔径d。根据钻孔深度、地形地质等条件,钻孔采用手持式凿岩机,钻孔直径d=42 mm,药卷直径φ=32 mm。

3)台阶高度H、孔深L。钻垂直炮眼时,L=H+h。

其中,H为台阶高度,按每循环3 m进行计算;h为炮眼超钻深度,h=(0.1~0.15)H=0.3 m~0.45 m;L为孔深,为3.3 m~3.45 m。

4)最小抵抗线W底。W底=(0.4~1.0)H。

5)炮孔间距a、炮孔排距b。炮孔间距a=1.2W底,排距(多排孔爆破)b=W底。

6)单孔装药量Q计算。单孔装药量Q=q·a·W底·H。

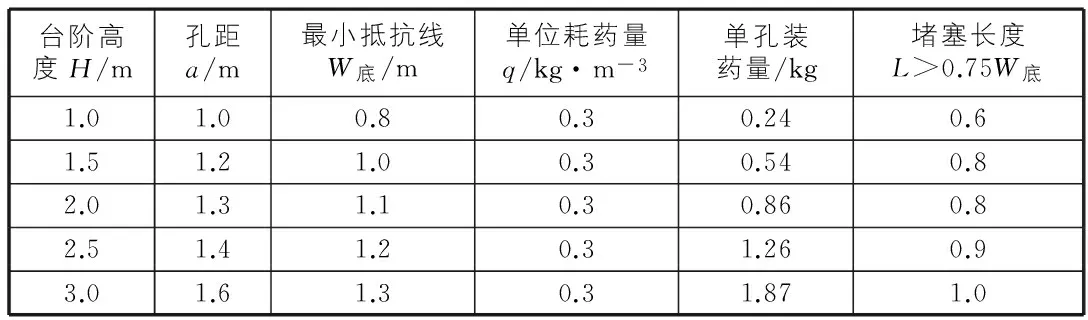

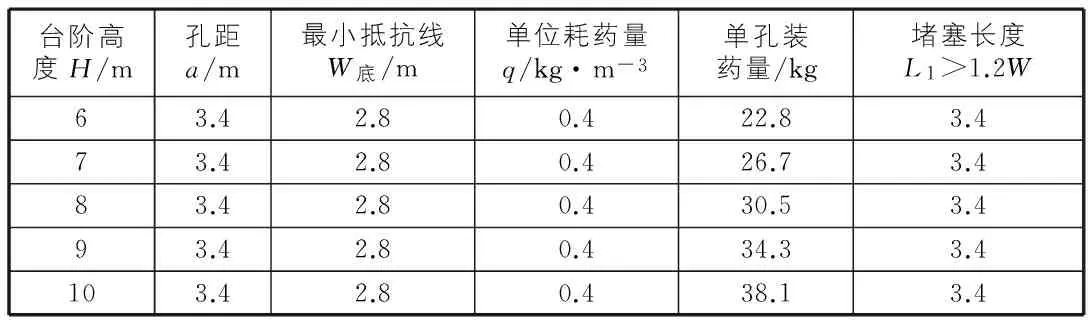

表1~表3为所计算用药量,现场施工时必须在距铁塔较远地段进行实际验证,根据验证情况再进行适当调整。

3.2 深孔松动爆破工艺参数及药量计算

表1 列表法计算软石不同深度炮孔的单孔炸药量(一)

表2 列表法计算次坚石不同深度炮孔的单孔炸药量(一)

表3 列表法计算坚石不同深度炮孔的单孔炸药量(一)

1)单位耗药量q(单位体积用药系数K)。结合现场的石质、岩层产状、节理裂隙的发育程度,最终通过1次~2次试爆确定,并在施工中不断进行调整,使之适应地质的变化。试爆地点选在离高压线最远的小里程方向。本段石质K37+380小里程为灰岩,大里程为泥岩、砂岩,根据地质情况将岩石分为软石、次坚石、坚石三类,初步选择q=0.25 kg/m3,0.4 kg/m3,0.5 kg/m3。

2)炮孔直径。使用潜孔钻机,炮孔直径选为90 mm。

3)台阶高度H、孔深L。钻垂直炮眼时,L=H+h。其中,H为台阶高度,取5 m~10 m;h为炮眼超钻深度,h=0.1H=0.5 m~1 m;L为孔深,取5.5 m~11 m。

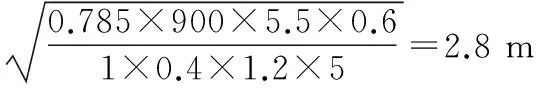

4)最小抵抗线W1(计算次坚石计算式)。

其中,D为炮孔直径,取90 mm;Δ为装药密度,取900 kg/m3;L为爆孔深,取5.5 m;τ为装药系数,取0.6;e为炸药换算系数,取1;q为单位耗药量,取0.4 kg/m3;m为炮眼密度系数,取1.2;h为台阶高度,取5 m。

软石W1=3.5 m;坚石W1=2.5 m。

5)炮孔间距a、炮孔排距b。炮孔间距a=1.2W底,排距(多排孔爆破)b=W底,为施工便利,取统一的孔网参数。

6)单孔装药量Q计算。单孔装药量Q=q·a·W底·H。

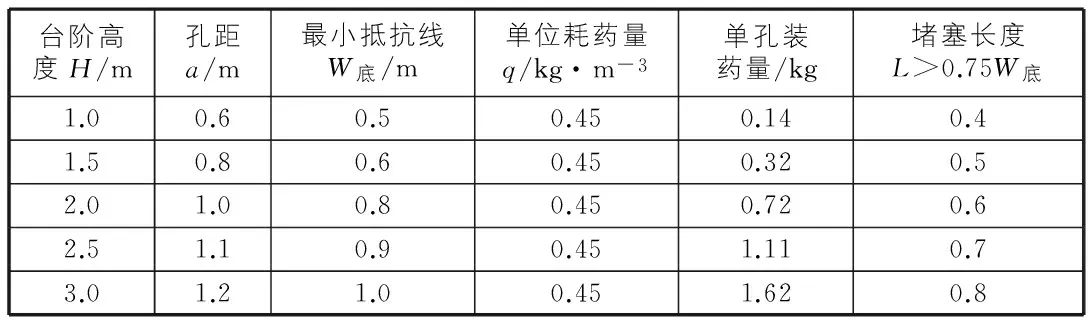

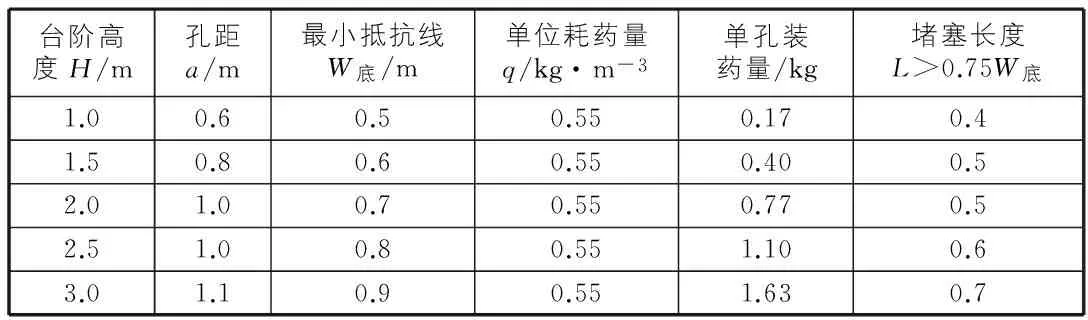

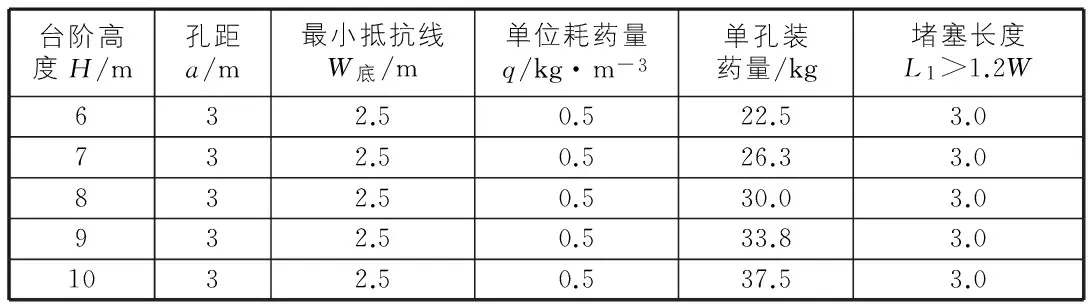

表4~表6中所计算用药量,现场施工时必须在距铁塔较远地段进行实际验证,根据验证情况再进行适当调整。

表4 列表法计算软石不同深度炮孔的单孔炸药量(二)

表5 列表法计算次坚石不同深度炮孔的单孔炸药量(二)

表6 列表法计算坚石不同深度炮孔的单孔炸药量(二)

3.3 预裂爆破工艺参数及药量计算

1)根据预裂爆破设计的特点,其爆破效果与岩石的抗压强度,炮孔间距,孔径(不耦合系数)等相关。岩石抗压强度值σ压分别取值为15 MPa,40 MPa,70 MPa,采取经验公式计算如下:

a.武汉大学水电学院(原武汉水利电力学院)经验公式:

其中,σ压为岩石抗压强度,取40 MPa;a为孔距,取1.2 m;d为炮孔直径,取0.09 m。

经计算q线分别为0.27 kg/m,0.44 kg/m,0.59 kg/m。

b.长江科学研究院经验公式:

其中,σ压为岩石抗压强度,取40 MPa;a为孔距,取1.2 m。

经计算q线分别为0.22 kg/m,0.4 kg/m,0.58 kg/m。

根据两种计算对比,结果比较接近,取第一种方法计算值。

2)底部线装药密度q底和顶部线装药密度q顶。

根据经验,孔深5 m~10 m时,底部线装药密度一般为线装药密度的2倍~3倍,顶部的适当减小,本工程取3倍。

q底=0.8 kg/m,q底=1.3 kg/m,q底=1.8 kg/m。

3)不耦合系数f。

不耦合系数为钻孔直径与药卷直径的比值,药卷采用25 mm,当采用32 mm时,应设成间隔装药。经计算f=90/25=3.6。

4)填塞长度L。

4 钻孔布置

根据台阶地形平面尺寸及开挖边坡,主炮孔布孔方式采用多排梅花形布孔,其孔网参数参考表1~表3和表4~表6进行。

5 爆破网络

1)起爆顺序。为确保距爆区铁塔处地面振速不大于3.5 cm/s,最大单响药量不得超过安全距离单响起爆药量,如表7所示,20 m~25 m范围内,孔深3.45 m单孔用药量为1.87 kg,20 m单段(响)用药量为6.9 kg,此处最多只能3孔同时起爆,其余类推。

表7 爆破点到建筑物不同距离允许的最大一段(单响)装药量

起爆顺序从距电力塔远处小里程向电线跨越处(大里程)方向推进。由于路基宽度较宽,可顺线路方向按两次或三次分段分台阶进行爆破,根据孔深及安全用药量来确定每排的炮孔数量。

2)爆破网络设计。主爆孔的孔内装高段位非电雷管,孔外用低段位非电毫秒雷管串联分段进行毫秒微差爆破,使用复式起爆网络。为安全准确爆破起见,网络联结采用2发~3发雷管复式联结,最后采用击发针击发引爆,禁止采用电雷管起爆方式,确保爆破施工安全。

起爆网络图如图1所示。

6 安全技术参数计算

1)地震波安全距离R。该工程设计最大一个段别的炸药用量为225 kg,地震波安全震速取3.5 cm/s,按照GB 6722—2014爆破作业安全规程相关公式计算地震波安全距离。被爆岩石为中硬岩石,取岩性指数K=200,a=1.5,药量系数m=1/3。则爆破地震安全距离:

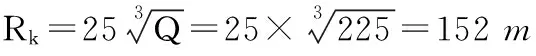

2)冲击波安全距离Rk。该工程设计最大一个段别的炸药量为225kg,则:

3)爆破飞石安全距离。取安全系数k=1.5,松动爆破作用指数n=0.75,深孔台阶爆破最小抵抗线W=3.5m,则爆破飞石安全距离:

R=20kn2W=20×1.5×0.752×3.5=59.1m。

7 结语

本次爆破实施过程中除应控制现场爆破的安全、满足相应的技术要求外,还应防止高压电力线路周围杂散电流对爆破网路的影响,同时,通过对爆破方案的设计优化,使得工程施工更加经济合理,为今后类似的项目积累了宝贵的经验。

The loosening blasting control technology of high voltage power lines cross cutting section

Yang Yujiang

(ZunyiNorthRoadConstruction&DevelopmentInvestmentLimitedLiabilityCompany,Zunyi563000,China)

Taking the loosening blasting engineering of a highway engineering stone cutting section as an example, combining with the loosening blasting control technology related data and site specific conditions, selected and calculated the blasting design parameters, effectively control of vibration effect, flying-rock distance and blasting wave intensity in safety standards range, achieved expected blasting effect.

high voltage power line, sub-grade, blasting design, explosive load

1009-6825(2017)02-0144-03

2016-11-07

杨余江(1980- ),男,工程师

TU751.9

A