AA3003铸轧铝合金的等温析出动力学

陈 冠,杨荣凯,唐建国,廖志宇

AA3003铸轧铝合金的等温析出动力学

陈 冠1,杨荣凯1,唐建国2,廖志宇3

(1. 南瑞集团有限公司(国网电力科学研究院有限公司),南京 211000;2. 中南大学 材料科学与工程学院,长沙 410083;3. 广西南南铝箔有限责任公司,南宁 530031)

在不同退火温度下研究AA3003铸轧铝合金的等温析出动力学,通过电导率的变化计算出该合金在不同退火时刻的析出分数,利用JMAK方程拟合并分析不同退火温度及冷轧变形量下的析出动力学;通过显微硬度和透射电镜的观察进一步研究析出与显微组织的关系。结果表明:扩散是析出过程的控制因素;冷轧变形会加快析出速率和降低鼻尖温度,但再结晶的发生削弱这种作用,并且再结晶使随后析出粒子形核的位置发生改变,导致JMAK模型中的反应级数偏小。

AA3003铝合金;冷轧;等温退火;再结晶;析出动力学

AA3xxx是以Mn为主要合金元素的热处理不可强化铝合金,具有良好的成形性能和较高的抗蚀性,广泛地应用于包装和建筑装饰等行业。在AA3xxx铝合金的连续铸轧生产中,Mn元素大部分以固溶体的形式存在,导致铝基体的过饱和度较高,在随后的热处理工艺过程中,过饱和固溶体通过第二相粒子的析出而分解。大量的研究表明[1−5]粒子的形貌、尺寸、密度及分布对合金的再结晶、织构、晶粒尺寸及其力学性能都有强烈的影响。在一定的温度范围内,对于过饱和固溶体,不仅会出现第二相粒子的析出行为,而且也会发生再结晶现象,由于位错等缺陷在再结晶过程中部分消失,导致析出形核的有利位置减少,析出过程会受到再结晶的抑制[6]。LI等[7−8]、HUANG等[9]和尚里曼等[10]详细研究3xxx铝合金中粗大初生相在均匀化过程中的演变规律,而对退火过程中析出相的析出行为以及退火温度和冷变形对析出行为的影响研究较少。

本文作者以AA3003铸轧铝合金板为例,从粒子的析出动力学方面对该合金在等温退火过程中粒子的析出规律及析出控制因素进行研究,通过测试该合金在退火过程中电导率的变化确定第二相粒子的析出程度。利用JMAK方程确定不同冷变形及退火温度下的等温析出动力学,进而分析了冷轧变形工艺及退火制度对第二相粒子析出快慢和析出动力学等参数的影响规律,并预测了该合金在更长退火时间下的析出行为,为实际工业生产及工艺制度的制定提供了理论参考依据。

1 实验

实验用合金为AA3003铸轧板,合金的化学成分用IRIS Advantage 1000型等离子体原子发射光谱仪进行检测,结果如表1所示。将铸轧板分别冷轧至40%、71%和85%等变形量,并将冷轧后的板材线切割为1.8 mm×2.0 mm的小方块,然后采用盐浴炉进行等温退火,分别在350~500 ℃(间隔50 ℃)保温一系列时间。采用7501型号的涡流电导仪对试样进行电导率测试,为保证样品表面与电导仪的良好接触,将样品表面用砂纸磨到1500号,机械抛光后再进行多次测试并取其平均值。试样经预磨、双喷电解减薄后,采用JEM-2100F型透射电镜对等温退火后试样的显微组织进行进观察。硬度测试在Model HV−10B型硬度计上进行,载荷为30 N,加载持续时间为15 s,每个试样测试8次并取其平均值。

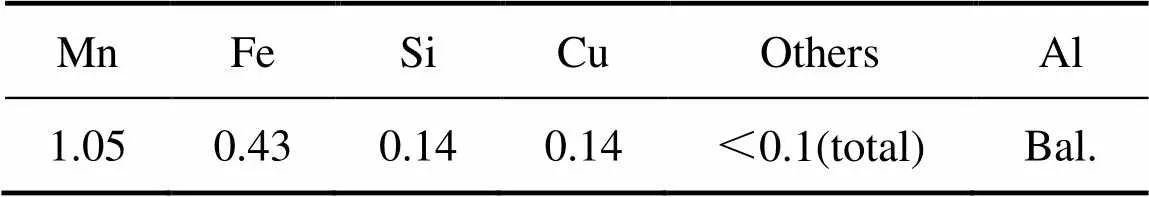

表1 AA3003铝合金的化学成分

2 结果与分析

AA3003铸轧铝合金由于连续铸轧冷却速度达到100~1000 K/s,比半连续铸锭法(2~3 K/s)高的多,加之Mn元素的扩散系数小,因此溶质元素在该合金中的过饱和程度大大提高。该铸轧板经过冷轧后,在随后的退火过程中会有析出发生,并引起电导率的变化。

在等温退火过程中,合金电导率的变化主要取决于点阵缺陷的消失和合金中第二相粒子的析出。相关研究证实[11],点阵缺陷的消失所引起的电导率的变化远小于溶质原子从基体中析出所引起的电导率的变化。因此,本实验中电导率的变化主要反映第二相粒子的析出。

2.1 等温退火过程中析出分数的计算

析出分数()通常根据等温退火过程中电导率的数值用下式进行计算:

式中:Mn、Fe、Si和Cu分别为固溶体中Mn、Fe、Si和Cu元素的质量分数。

式(2)显示Si、Cu对电导率的影响远小于Mn、Fe元素的影响,并且有研究证实[14−15]:铸锭中Fe元素几乎都以中间化合物的形式存在,而Mn元素大部分存在于固溶体中。由此,式(2)可以简化为

表2 不同温度下Al-Mn合金的饱和电导率

2.2 等温退火过程中析出分数的变化

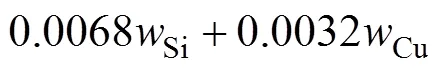

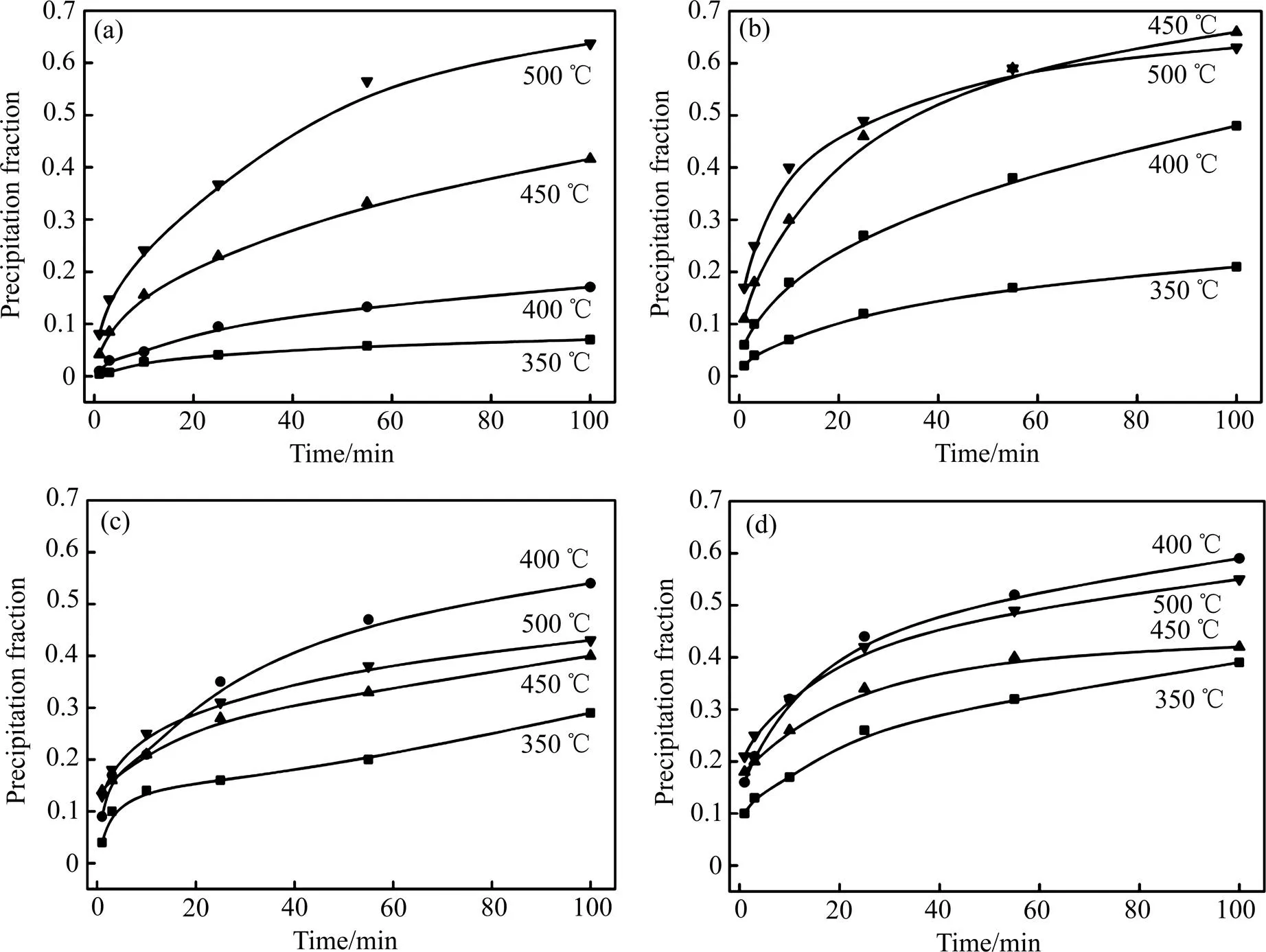

通过式(1)将所测得的不同状态下样品的电导率转化为对应的析出分数,如图1所示。图1(a)~(d)显示,随着退火时间的延长,析出曲线不断升高;并且随着变形量的增大,各退火温度下的析出曲线有逐渐束集的趋势,即退火温度对对析出量的影响随变形量的增大而逐渐减弱。另外,从图1(b)~(d)可知,析出曲线的位置并不随退火温度的升高而不断提高。

为更直观地表述图1析出分数与退火温度和退火时间的关系,对图1数据进行相关处理,如图2所示。图2为经过不同冷轧变形量后,样品在不同退火温度和退火时间下析出分数的等高线分布图,即TTP曲线(Time-Temperature-Precipitation)。由图2(a)~(d)所示,在不同的冷轧变形量和退火温度下,随着退火时间的延长,析出分数都不断增大。图2(a)~(d)显示,随着变形量的增大,从无明显鼻尖温度(见图2(a))到鼻尖温度为450 ℃(见图2(b));从鼻尖温度为400 ℃并出现双鼻峰迹象(见图2(c)),再到鼻尖温度仍为400 ℃但双鼻峰趋势明显加强(见图2(d))。鼻尖温度的析出动力学较其他温度明显加快,这主要是由析出的相变驱动力和扩散速率的竞争所引起的。由此可知,随着变形量的增大,在退火过程中鼻尖温度由高温向低温移动,并且出现双鼻峰现象。CHEN等[17]研究表明,在高温段(>500 ℃)退火时析出Al6Mn相,而低温段退火时析出Al12Mn亚稳相。在本实验研究范围内,同样存在两个析出峰(见图2(c)和(d)),NAGAHAMA等[11]在研究冷轧Al-1.3%Mn二元合金退火过程中的析出行为时也发现了类似的现象,即在350 ℃和550 ℃各出现1个析出峰。

图1 不同变形量下析出分数随退火温度和时间的变化曲线

图2 不同变形量时AA3003铸轧铝合金在等温退火过程中析出分数的等高线分布图

2.3 等温析出动力学

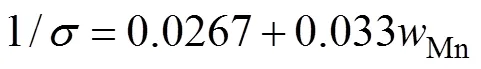

AA3003铸轧铝合金在等温退火过程中的析出动力学可以采用Johnson-Mehl-Avrami-Kolgomorov (JMAK)模型来描述:

式中:k为化学反应速率常数,n为反应级数,并且n值大小取决于相变的类型和析出形核的位置。将式(4)两边取对数,然后利用图1(a)~(d)中各曲线上的数据,绘制不同温度下ln[−ln(1−x)]−lnt的函数,并利用origin8.0软件分别对其进行线性拟合,得到拟合参数k、n,分别见图3(a)和(b)。

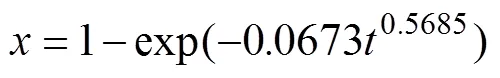

图3(a)显示随着退火温度的升高和冷轧变形量的增大,值分别出现升高的趋势,但在500 ℃退火时,随着变形量的增大,值出现交叉现象,这可能与双鼻峰的出现及移动有关。由图3(b)可知,同一冷轧变形量下,值随温度的变化趋势不明显,是对温度变化不敏感的参数;但随着变形量的增大,值有降低的趋势。图3(b)显示值主要集中在0.5附近,根据相关研究表明[17],析出是扩散控制的过程,但部分值偏小(如图3(b)虚线圈内)。结合图6的分析,发现图3(b)虚线圈内的各试样均较快的发生完全再结晶,而圈外其他状态下的试样未再结晶。图4(a)和(b)分别为图3(b)虚线圈内外的两个试样退火后的TEM像,发现未再结晶的试样基体中存在大量的位错及亚晶界,这些高储能畸变区非常利于形核,如图4(a)所示;而再结晶较快完成的试样,基体中形成新的无畸变组织(图4(b)中再结晶完成后形成的三叉晶界),使得随后析出过程中粒子形核的位置大量减少,形核功升高,析出形核变得困难,析出量有所降低。由此分析可知,再结晶的发生使得析出形核的位置发生改变是导致值偏小的原因之一。

图4 AA3003铝合金经中间退火后的TEM像

利用图3(a)和(b)中拟合的、值,代入式(4)求出对应状态下的析出动力学方程,例如0冷轧变形量,500 ℃退火下的=0.0673和=0.5685,即未经冷轧变形的铸轧AA3003铝合金在500 ℃等温退火时的析出动力学方程为

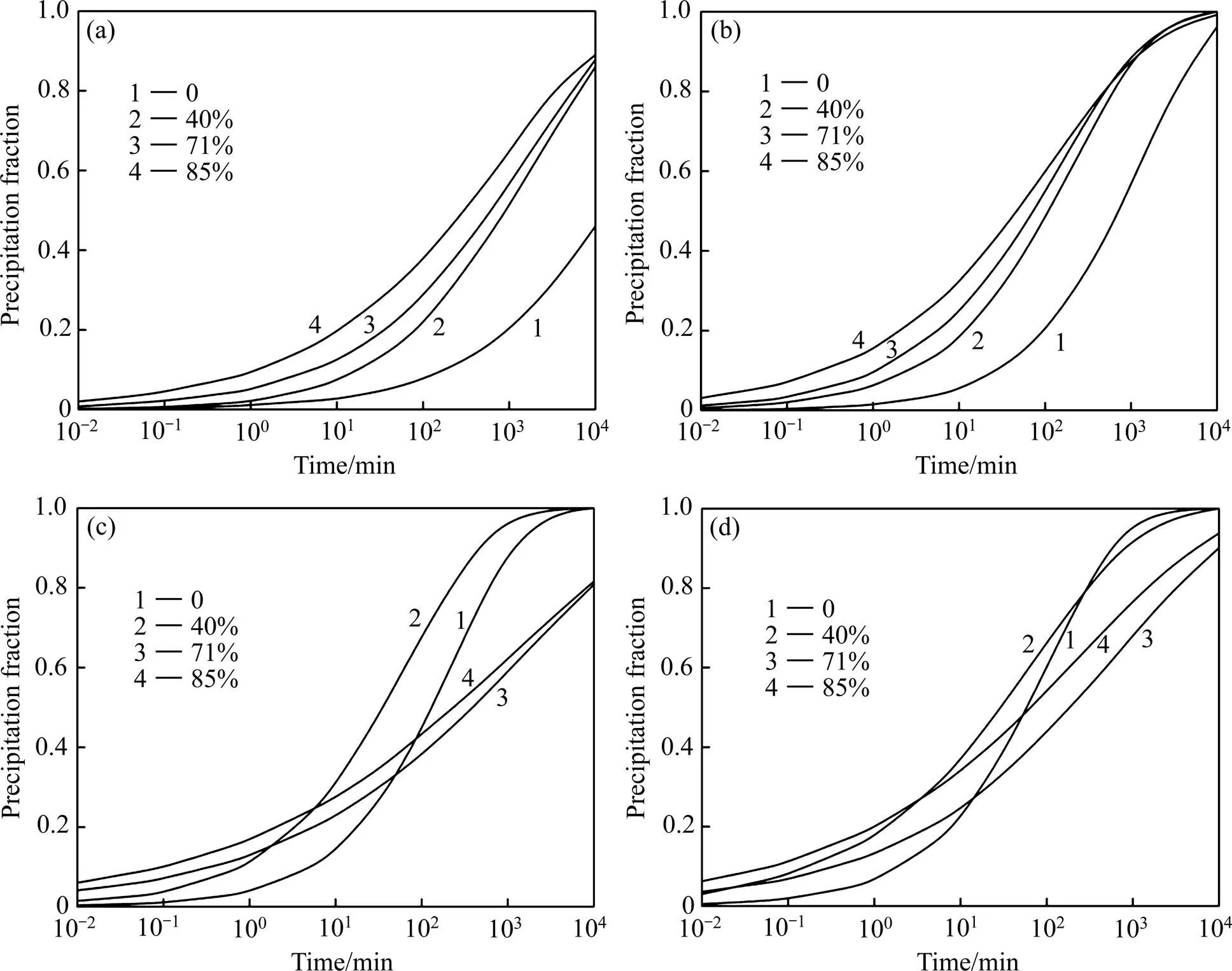

根据式(5)绘制出退火1×10−2~1×104min内的析出动力学曲线(本实验实际退火时间为1~100 min),同理其他状态下的拟合动力学曲线也一并绘制,如图5所示。

在等温退火过程中,粒子的析出是一种形核−长大的过程,粒子析出的快慢取决于析出时的相变驱动力和溶质原子的扩散速率。如图5(a)~(d)所示,析出开始时速率较慢,随着退火时间的延长析出速率加快,但是随着Mn原子的不断析出,基体中Mn的过饱和度降低,粒子析出的相变驱动力减小,析出速率放缓,呈现出典型的“S”型曲线。随着变形量的增大,基体中的位错等畸变组织增多,为析出形核和原子的扩散提供了有利条件,因此,等温析出动力学随冷轧变形量的增大逐渐加快,出现曲线左移现象,如图5(a)和(b)所示。且图5(a)~(d)显示在退火的开始阶段,析出动力学曲线的位置随冷轧变形量的增大而提高。

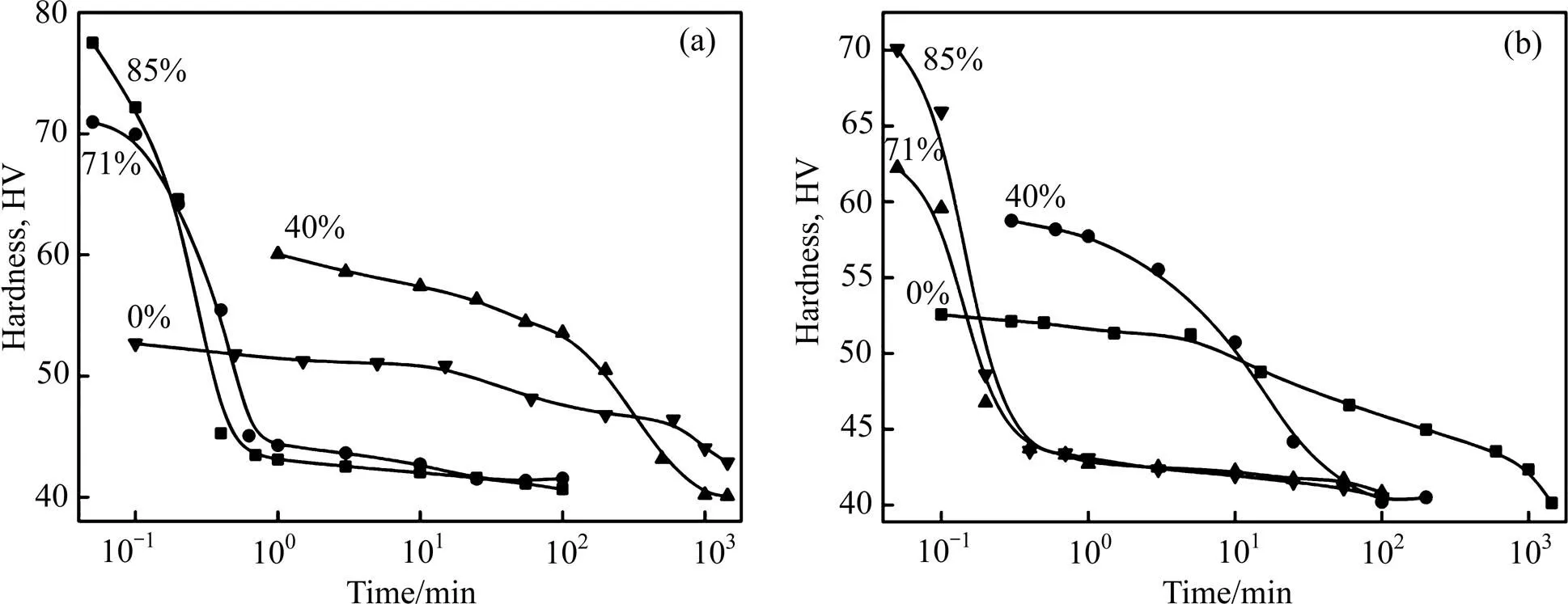

但图5(c)和(d)显示随着退火时间的延长(1, 2的析出动力学曲线逐渐超越3, 4的析出动力学曲线)。图6(a)和(b)所示分别为图5(c)和(d)的硬度曲线,图6显示冷轧71%和85%后试样在1 min内迅速完成再结晶,而未变形的和冷轧40%的试样再结晶相对困难。根据析出与再结晶的相互关系,再结晶的较快发生将位错等畸变组织转变为新的无畸变组织,使得随后析出过程的进行变的困难。而再结晶的较难进行,使得基体中大量的缺陷得以保留为析出的进行提供了有利条件,因此,出现图5(c)和(d)中曲线1和2逐渐超越曲线3和4的现象。图6(b)中40%的硬度曲线在100 min时完成再结晶并会阻滞随后的析出过程,而0的硬度曲线仍难以再结晶,基体中的位错等缺陷使得析出动力学曲线1在随后超过曲线2,如图5(d)所示。由以上分析可知,在高温段(450 ℃、500 ℃)等温退火时,大的冷轧变形量导致位错等缺陷密度增高,析出形核位置增加,孕育期缩短,从而促进析出过程的进行;但同样会促进再结晶的快速完成,基体中新的无畸变组织反而对随后的析出过程产生了抑制作用。

图5 JMAK方程拟合的等温析出动力学曲线

图6 不同时效温度下AA3003铝合金显微硬度随退火时间的变化

3 结论

1) AA3003铸轧板在等温析出过程中,鼻尖温度随冷轧变形量的增大逐渐降低,并会出现单鼻尖向双鼻尖转变的现象。

2) 扩散是AA3003铸轧板等温析出过程的控制因素,再结晶的发生致使析出形核的位置发生改变是导致反应级数值偏小的原因之一。

3) 通过JMAK方程拟合的析出动力学曲线进一步证实,冷轧变形量会促进析出但同样会促进再结晶,再结晶的发生反过来会抑制析出,导致析出不能随冷轧变形量的增大而进一步提高。

[1] 胡冠奇, 李荣平, 刘宏伟, 毕书军, 袁文晓. 3003冷轧板均匀化退火过程中的析出和再结晶[J]. 铸造技术, 2011, 32(10): 1410−1412.HU Guan-qi, LI Rong-ping, LIU Hong-wei, BI Shu-jun, YUAN Wen-xiao. Precipitation and recrystallization of 3003 cold-rolled strip during homogenizing annealing[J]. Foundry Technology, 2011, 32(10): 1410−1412.

[2] 傅高升, 陈贵清. 3003铝合金热变形机制及其加工图[J]. 材料热处理学报, 2013, 34(2): 114−119. FU Gao-sheng, CHEN Gui-qing. Hot deformation mechanism and processing maps of 3003 aluminum alloy[J]. Transactions of Materials and Heat Treatment, 2013, 34(2): 114−119.

[3] 乐 鹏, 毛大恒, 李建平, 赵苏琨, 扶宗礼. 电磁−超声能场对3003铝合金铸轧组织和性能的影响[J]. 中国有色金属学报, 2014, 24(3): 615−623.YUE Peng, MAO Da-heng, LI Jian-ping, ZHAO Su-kun, FU Zong-li. Effect of electromagnetic-ultrasonic energy-field on structure and properties of roll-casting 3003 aluminum alloy strips[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(3): 615−623.

[4] LI Z, DING S X, MORRIS J G. Influence of precipitate structure on recrystallization and formability behavior of continuous strip cast AA3003 aluminum alloy[C]// Light Metals. Warrendale, Pennsylvania: TMS, 1995: 1149−1154.

[5] VATNE H E, ENGLER O, NES E. Influence of particles on recrystallization textures and microstructures of aluminium alloy 3103[J]. Materials Science and Technology, 1997, 13(2): 93−102.

[6] 孙兴隆, 涂益友, 张敏达, 张建军, 彭晓彤, 蒋建清. 添加Sc对AA3003铝合金析出行为及再结晶的影响[J]. 材料热处理学报, 2013, 34(12): 63−66. SUN Xing-long, TU Yi-you, ZHANG Min-da, ZHANG Jian-jun, PENG Xiao-tong, JIANG Jian-qing. Effect of Sc addition on precipitation and recrystallization of AA3003 aluminum alloy[J]. Transactions of Materials and Heat Treatment, 2013, 34(12): 63−66.

[7] LI Y J, ARNBERG L. Evolution of eutectic intermetallic particles in DC-cast AA3003 alloy during heating and homogenization[J].Materials Science and Engineering A, 2003, 347(1/2): 130−135.

[8] LI Y J, ARNBERG L. Quantitative study on the precipitation behavior of dispersoids in DC-cast AA3003 alloy during heating and homogenization[J]. Acta Materialia, 2003, 51(12): 3415−3428.

[9] HUANG Hsin-wen, OU Bin-lung, TSAI Cheng-ting. Effect of homogenization on recrystallization and precipitation behavior of 3003 aluminum alloy[J]. Materials Transactions, 2008, 49(2): 250−259.

[10] 尚里曼, 陈兴品, 李晓光, 梅 霖. 均匀化制度对Al-Mn合金再结晶组织和织构的影响[J]. 材料热处理学报, 2015, 36(6): 78−82.SHANG Li-man, CHEN Xing-pin, LI Xiao-guang, MEI Lin. Influence of homogenization treatment on recrystallization microstructure and texture of Al-Mn aluminium alloy[J]. Transactions of Materials and Heat Treatment, 2015, 36(6): 78−82.

[11] NAGAHAMA K, MIKI I. Precipitation during recrystallization in Al-Mn and Al-Cr alloys[J]. Trans Jap Inst Met, 1974, 15(3): 185−192.

[12] ALTENPOHL D. Aluminium und aluminiumlegierungen[M]. Berlin: Springer Verlag, 1965: 526.

[13] 张冀粤, 黄积荣, 王智民. 合金元素对铸造AlSi7Mg合金导电率的影响[J]. 西安理工大学学报, 1999, 15(1): 106−110. ZHANG Ji-yue, HUANG Ji-rong, WANG Zhi-min. The effects of alloying elements on the conductivity of cast AlSi7Mg alloy[J]. Journal of Xi’an University of Technology, 1999, 15(1): 106−110.

[14] LI Y J, ARNBERG L. Solidification structure of DC-cast AA3003 alloy and its influence on homogenization[J]. Aluminium, 2002, 78(10): 834−839.

[15] LI Y J, ARNBERG L. Precipitation of dispersoids in DC-cast 3003 alloy[J]. Materials Science Forum, 2002, 396/402: 875−880.

[16] SHUNK F A. Constitution of binary alloys: Supplement[M]. New York: McGraw-Hill, 1969.

[17] CHEN S P, KUIJPERS N C W, van der ZWAAG S. Effect of microsegregation and dislocations on the nucleation kinetics of precipitation in aluminium alloy AA3003[J]. Materials Science and Engineering A, 2003, 341(1/2): 296−306.

Isothermal precipitation kinetics of AA3003 cast rolling aluminium alloy

CHEN Guan1, YANG Rong-kai1, TANG Jian-guo2, LIAO Zhi-yu3

(1. State Grid Electric Power Research Institute, Nari Group Corporation, Nanjing 211000, China; 2. School of Materials Science and Engineering, Central South University, Changsha 410083, China; 3. Guangxi Alnan Aluminum Foil Co., Ltd., Nanning 530031, China)

The isothermal precipitation kinetics of AA3003 cast rolling aluminium alloy were investigated at different annealing temperatures. The precipitation fractions were calculated by conductivity changes, and the precipitation kinetics were fitted and analyzed by using the JMAK model at different temperatures and cold rolling reductions. The interactions between precipitation and microstructures were studied further by microhardness and transmission electron microscopy. The results show that the diffusion is the main governing factor of precipitation. The cold rolling enhances the rate of precipitation and lowers the nose temperatures, but the recrystallization weakens this effect and changes the nucleation sites of precipitates, which causes the reaction orderof JMAK model to slant small.

AA3003 aluminium alloy; cold rolling; isothermal annealing; recrystallization; precipitation kinetic

(编辑 李艳红)

Project(50905188) supported by the National Natural Science Foundation of China

2016-08-15;

2017-03-06

TANG Jian-guo; Tel: +86-731-8830265; E-mail; jgtang@mail.csu.edu.cn

国家自然科学基金资助项目(50905188)

2016-08-15;

2017-03-06

唐建国,副教授,博士;电话:0731-8830265;E-mail: jgtang@mail.csu.edu.cn

10.19476/j.ysxb.1004.0609.2017.12.08

1004-0609(2017)-12-2460-07

TG146.2

A