蜂窝式SCR脱硝催化剂磨蚀研究

王平, 解小琴

(1.成都东方凯特瑞环保催化剂有限责任公司, 成都610065;2.巴中职业技术学院, 四川巴中636000)

蜂窝式SCR脱硝催化剂磨蚀研究

王平1, 解小琴2

(1.成都东方凯特瑞环保催化剂有限责任公司, 成都610065;2.巴中职业技术学院, 四川巴中636000)

对蜂窝式SCR(Selective Catalytic Reduction)催化剂磨蚀行为进行了研究,在实践的基础上结合侵蚀速率的经验表达式,提出了反应器内催化剂侵蚀速率及催化剂侵蚀承受系数β。其次,对催化剂磨蚀模型进行了研究,结合实践导出了催化剂综合磨蚀系数值及不同孔数催化剂的临界侵蚀速率。最后,分析了飞灰对催化剂磨蚀的影响及在飞灰作用下催化剂的壁厚减薄规律。结果表明,不同孔数的催化剂其承受烟气侵蚀的能力不同,孔数越少的催化剂侵蚀承受系数β值越大,反之越小;不同孔数的催化剂其综合磨蚀系数aH不同,18孔、20孔催化剂其综合磨蚀系数aH较其它催化剂低,但是其临界侵蚀速率EC/λ较其它催化剂高;飞灰中粗颗粒飞灰、不合理的飞灰级配、飞灰中Al2O3及SiO2的含量、飞灰的入射角及在反应器内的灰场分布等是导致催化剂飞灰磨蚀的重要因素,当飞灰中Al2O3及SiO2的含量超过80%、飞灰的入射角偏差超过±10°时,催化剂的磨蚀速率明显增加;当灰场分布偏差大于20%时,催化剂局部磨蚀速率明显增加,飞灰覆盖堵塞催化剂风险加大;通过飞灰作用下催化剂壁厚减薄的规律分析,总结提出了催化剂的磨蚀主要是烟气的入口效应引起,通过增加催化剂硬化段长度及提高硬化段硬化效果可以有效缓解催化剂磨蚀。

磨蚀;侵蚀速率;侵蚀承受系数;综合磨蚀系数;临界侵蚀速率

引言

评价蜂窝式SCR脱硝催化剂(以下简称:SCR催化剂)性能[1-3]的主要指标有活性K0、Ke/K0(或Ke/AV)、脱硝效率η、SO2/SO3转化率α、氨逃逸NH3-slip、压降Pdetlta、催化剂寿命等。评价催化剂寿命的指标主要有两个,即催化剂的化学寿命和机械寿命,一般情况下,催化剂的化学寿命由设计时催化剂配方保证,而影响催化剂机械寿命的主要因素之一是催化剂的抗磨蚀(也称之为磨损)性能。催化剂抗磨蚀性能的高低直接影响催化剂的机械寿命的长短,且磨蚀的结果对催化剂的影响是不可逆的。目前,蜂窝式SCR脱硝催化剂的设计机械寿命一般为10年、化学寿命一般为2年或3年。催化剂运行时间达到其化学寿命期后,催化剂的氨逃逸率增大、脱硝效率将下降、活性Ke降低,这时要么加装新催化剂要么对原催化剂进行再生,催化剂再生的先决条件是催化剂未出现明显磨蚀破坏。另一方面,目前国内大部分燃煤电厂燃料煤基灰份较高AAR>25%,导致烟气中飞灰含量较高、平均浓度介于40g/Nm3~50g/Nm3之间,飞灰中Al2O3+SiO2的质量百分比均超过80%、飞灰硬度较高[4],对运行中的催化剂是一个严峻的挑战。

在20世纪80年代,国外部分催化剂制造巨头对催化剂的磨蚀进行了系统的研究,比较具有代表性的主要有德国的KWH公司及日本MHI-Mitteilung公司。我国对催化剂的磨蚀研究尚停留在催化剂制造企业用于催化剂生产过程质量一致性控制的阶段,为更好的掌握催化剂运行条件下的磨蚀情况和规律,故需要对催化剂磨蚀及影响因素进行研究。在侵蚀速率经验公式的基础上,首先导出了反应器内催化剂侵蚀速率的经验公式,并进一步导出了催化剂侵蚀承受系数。同时结合实践提出了催化剂的磨蚀模型,给出了不同节距催化剂的综合磨蚀系数。通过进一步对侵蚀速率进行研究,导出了不同节距催化剂的临界侵蚀速率为反应器设计、催化剂选型提供了依据。最后对飞灰作用下催化剂减薄规律进行了研究。

1SCR催化剂磨蚀定义及评价技术发展

1.1 催化剂磨蚀定义

催化剂在特定烟气流速、飞灰浓度、飞灰粒径、飞灰级配及飞灰硬度的条件下运行,造成催化剂端面及孔道内壁表面基体剥离、内壁壁厚减薄、催化剂质量减轻的现象,称之为催化剂磨蚀现象。催化剂经磨蚀实验前后质量损失的百分比称之为催化剂的磨蚀率,用字母A%表示。

1.2 催化剂磨蚀评价技术发展

1.2 .1弗兰克磨蚀测试技术

弗兰克磨蚀测试是一种以质量损失方式来表征催化剂耐磨强度的方法,具体指将未进行硬化处理的催化剂首先进行预处理,然后竖直放置于实验台上。在催化剂内部孔道均匀装入磨料,以50r/min的速度旋转150转测量并记录样本质量数据,然后在以50r/min的速度转50转测量并记录样本质量数据,连续测试3次并计算其差值,该差值的平均值即为磨损率,要求小于0.2g。该方法国内很少使用,奥地利CERAM公司一直沿用该方法。

1.2 .2空气磨蚀模拟测试技术[5]

空气磨蚀模拟测试是指以旋涡气泵、风量调节阀、风速仪、对比样品仓、磨料自动给料机、测试样品仓、磨料收集筛分装置、除尘装置等构成的系统,具体空气磨蚀模拟试验系统如图1 所示。

图1 空气磨蚀测试装置流程图

肖雨亭[6]等对空气磨蚀模拟试验系统进行了详细的描述,除风速仪与自动给料机安装位置与图1 有所差异外,其余各项均与国标GB/T31587-2015相同。

2 催化剂的侵蚀速率

2.1 反应器内烟气的侵蚀速率

反应器内烟气的侵蚀速率,指在特定烟气条件下,单位时间内烟气具有剥离、搬运和吹损烟气中的物质的能力,用Ea表示侵蚀速率,其经验关联式[7]为:

(1)

其中:Ea为反应器侵蚀速率,C0为烟气中飞灰浓度(单位:g/m3),Ug为反应器内烟气的空塔流速(单位:m/s),D50为烟气中飞灰的平均粒径(单位:μm)。

2.2 催化剂的侵蚀速率

催化剂的侵蚀速率与反应器的侵蚀速率息息相关,同时与飞灰的硬度有关,研究表明,催化剂的侵蚀速率正比于飞灰硬度H与催化剂硬度Hc之差的2.3次方,即有

(2)

(3)

催化剂的磨蚀同时发生在催化剂端面部位及催化剂孔道内[8-10],为表征催化剂的侵蚀速率,需要将反应器烟气中飞灰浓度换算到催化剂孔道内的飞灰浓度。同时,为了能很好的驱动锅炉燃烧过程中产生的飞灰,防止由于烟气流速过低而发生飞灰堵塞催化剂孔道的现象,实验表明,催化剂孔道内飞灰的浓度与孔道内烟气流速的积为常数,即有:

(4)

当一个飞灰浓度C0变化到另一个飞灰浓度C时,由(4)式可知:

(5)

(6)

其中:LVK为在飞灰浓度为C0时,催化剂孔内实际流速(单位:m/s)。

由(3)式和(6)式得:

(7)

其中:EC为飞灰浓度为C时,催化剂的侵蚀速率。

在脱硝工程进行催化剂设计计算时,恒成立:

(8)

其中:ε为反应器安装催化剂后自由横截面开孔系数,且有ε<1。

故由式(8)可得出:相同烟气条件下,催化剂的侵蚀速率EC大于反应器的侵蚀速率Ea。

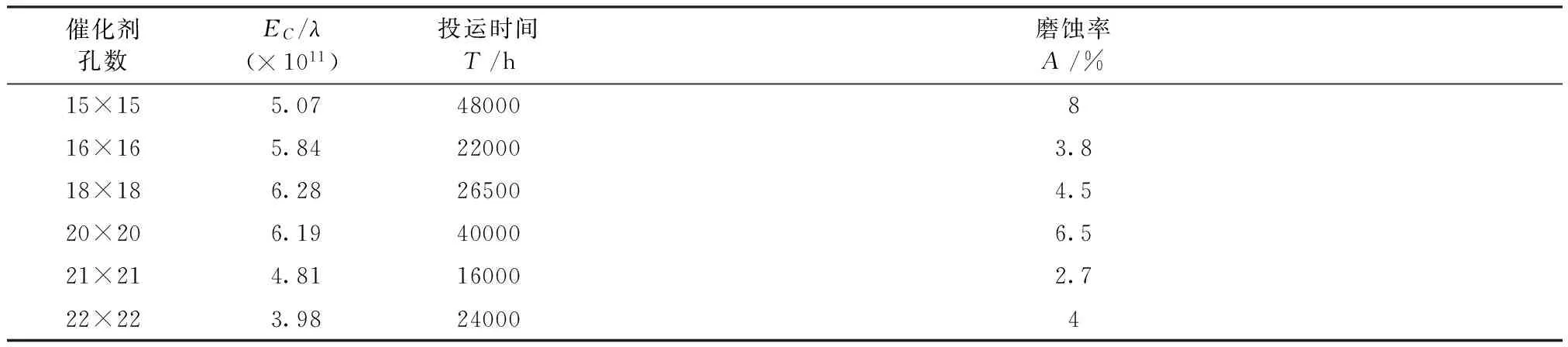

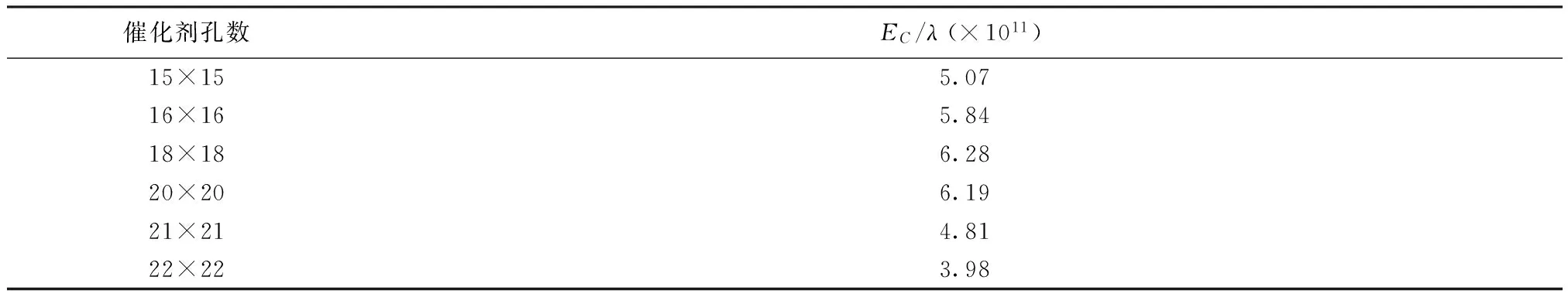

表1 不同孔数催化剂对应的值数据表

将表1 的数据代入式(7)可以得出不同孔数对应烟气条件下的催化剂侵蚀速率,令

(9)

则式(7)可以简化为:

(10)

其中:β0为催化剂侵蚀承受系数,因催化剂孔数不同而不同。催化剂侵蚀承受系数β0反映的是催化剂孔数与其能承受最大飞灰浓度、及在最大飞灰浓度下该催化剂孔道内的最大流速之间的关系,孔数越少,催化剂的孔径就越大,其能承受的飞灰浓度也更大。然而在选择催化剂时,当工况飞灰浓度过大,为保证催化剂的安全需要通过增大反应器的体积来减小催化剂的孔内实际流速,实际运行经验表明催化剂孔内实际流速不能过小,否则容易造成因烟气流速过小飞灰不能被带走,从而堵塞催化剂。反之当孔数越小其孔内流速可以适当增加。

3 催化剂的磨蚀模型

3.1 催化剂的磨蚀模型

反应器内催化剂的磨蚀与催化剂的侵蚀速率及催化剂运行时间相关,实践表明,催化剂的磨蚀与催化剂的侵蚀速率成正比例关系,与催化剂运行时间成正比例关系,可表示为:

A%=a×T×Ec

(11)

其中:a为催化剂磨蚀常数,T为催化剂运行时间(单位:h),

将(10)式代入(11)式整理得:

(12)

令a×λ=aH,则式(12)可以进一步简化为:

(13)

其中:aH为考虑飞灰硬度影响下的催化剂综合磨蚀常数。

由式(13)式可知,在催化剂选型选定后,影响催化剂磨蚀的因素主要有LVK、D50、T、H-HC,且与LVK、D50、H-HC成指数关系,与T、C成线性关系。故在进行催化剂设计时,其它条件均恒定的情况下应该严格控制孔内流速,尽量提高催化剂的硬度。

3.2 催化剂综合磨蚀常数

为了获得催化剂的综合磨蚀常数aH,对投运的不同节距催化剂磨蚀情况进行跟踪,同时令H-HC=7 mohs、D50=50μm,得到了催化剂投运时间T、磨蚀率A%的数据(表2 )。

表2 催化剂磨蚀率A%与运行时间的关系数据表

将表1 、表2 的数据代入式(13),解出aH得催化剂的综合磨蚀系数,具体见表3 。

表3 催化剂综合磨蚀系数aH表

由表3 可知,不同孔数的催化剂其综合磨蚀系数aH不同,20×20孔催化剂aH值最小,从18孔到15孔催化剂,其孔数越少其aH值越大,从20孔到22孔催化剂,其孔数越多aH也越大,其原因可能为,孔数越小的催化剂能适应的粉尘浓度较高,但孔道内流速较低,而孔数越大的催化剂其适应孔道内流速较高而粉尘浓度较低。由此可见,18孔到20孔的催化剂其适应能力更强,运用也较为广泛。

4 催化剂临界侵蚀速率

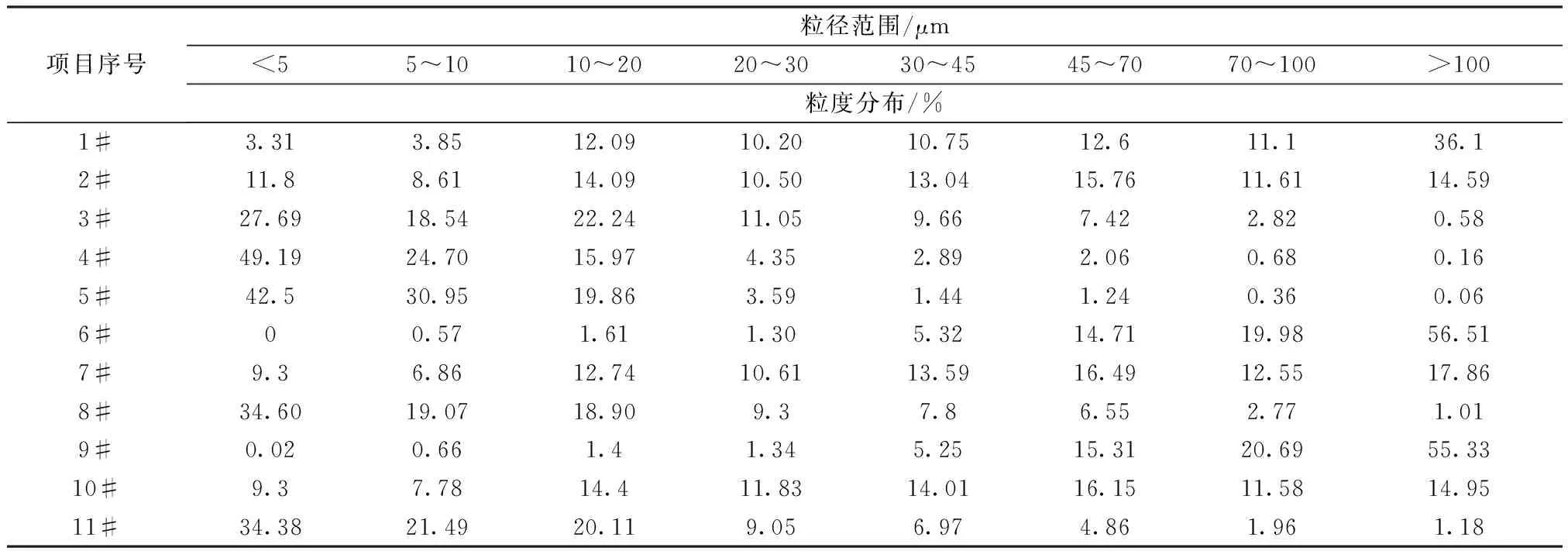

为能合理的设计或选择反应器的大小,故需要对侵蚀速率进行进一步研究,从而找到国内燃煤电厂最佳的侵蚀速率。表4 为国内11个燃煤电厂的飞灰粒径及分布。

表4 国内部分燃煤电厂飞灰粒径及分布

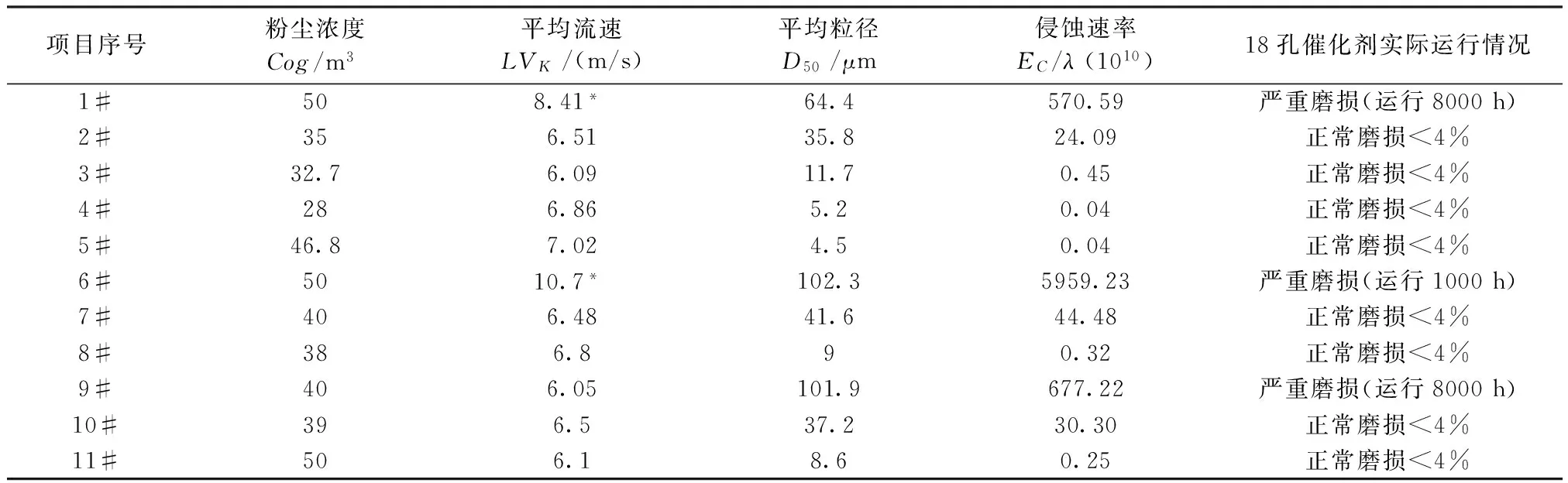

对在表4 工况下运行的燃煤电厂催化剂运行情况及催化剂磨损情况进行跟踪,并对侵蚀速率进行考察,取H-HC=7,见表5 。

表5 国内部分燃煤电厂18孔催化剂侵蚀速率参数表(运行24 000 h后)

注意:带※的数据表示异常工况运行时的数据,非设计参数。除特殊说明外,18孔催化剂运行情况为24000±1000h的统计数据,其余为项目原始设计数据。

经验表明,为确保催化剂在运行的过程中不发生严重磨蚀损坏,需要在反应器设计时充分考虑并严格控制侵蚀速率EC。结合表5 可以看出,侵蚀速率EC越大,催化剂磨损越严重。

以18孔催化剂为例,取LVK=6m/s,D50=50 μm,H-HC=7将其带入式(10),可得18孔催化剂的临界侵蚀速率为EC/λ=6.28×1011,故将EC/λ规定为18孔催化剂的临界侵蚀速率,当EC/λ>6.28×1011时催化剂抗烟气侵蚀能力减弱,催化剂加速磨损的风险增大,设计上应该予以拒绝。同理可以得出其他孔数催化剂的临界侵蚀速率,见表6 。

表6 不同孔数催化剂对应的EC/λ值

由表6 可知,18孔、20孔催化剂的临界侵蚀速率较其他孔数催化剂高,说明其抗磨蚀能力较其他催化剂强。

5 飞灰对催化剂磨蚀的影响因素

飞灰作为影响侵蚀速率的主要因素之一,具体包括飞灰的粒径大小、飞灰级配分布、飞灰硬度、飞灰的入射角、飞灰在反应器内的分布情况等。

研究发现,飞灰的粒径对侵蚀速率影响较大,粗颗粒飞灰对催化剂侵蚀速率影响最大[11-12]。经验表明,催化剂在飞灰粒径D50>200μm烟气中运行其对催化剂的磨蚀速率要比D50在100μm左右运行大近十倍。

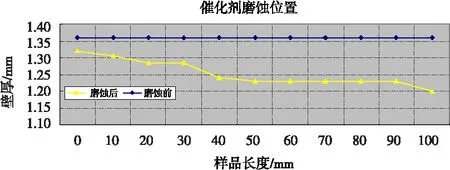

飞灰的级配对催化剂的的侵蚀速率产生重要影响[13-14],如细粒度的飞灰份额占比过大或分布不均匀等。实验发现,3μm 飞灰的硬度主要由飞灰中Al2O3及SiO2的百分含量总和来衡量,其含量越大,飞灰的硬度越高。研究表明,飞灰中Al2O3及SiO2的百分含量大于80%时,飞灰对催化剂的侵蚀速率的影响明显增加。 飞灰的入射角即为反应器内烟气的入射角[15],其主要与反应器的流场分布有关,经验表明,脱硝效率低于80%且飞灰与竖直方向的夹角偏差介于±10°之间时,对催化剂的侵蚀率影响较小,当该夹角偏差超过±10°时,催化剂的侵蚀率明显增加,同时该夹角偏差还制约脱硝效率。 飞灰在反应器内的分布即是灰场分布[16]。灰场分布不均对反应器内催化剂的影响极大,主要表现为飞灰浓度局部极不均匀,导致局部飞灰浓度较高部位催化剂磨损严重;其次极可能造成飞灰覆盖堵塞催化剂,导致局部烟气流速增大,催化剂磨蚀加剧。当灰场分布偏差小于20%时,对催化剂侵蚀率影响较小,当灰场分布偏差大于20%时,催化剂局部磨蚀明显增加,飞灰覆盖堵塞催化剂风险加大。 参照国标GB/T31587-2015蜂窝式烟气脱硝催化剂推荐的磨损率的测定方法进行催化剂壁厚减薄实验,样品采用18×18孔催化剂,迎风面硬化长度30mm,样品放置于烘箱中105 ℃±2 ℃干燥2小时,自然冷却至室温,采用精度0.01g的天平称重。实验时保持催化剂孔道内气体流速恒定在14m/s,磨料采用高硬度石英砂,其干燥粒径控制在0.3mm~0.425mm,浓度为50g/m3±5g/m3运行2小时,取出样品,置于烘箱中105 ℃±2 ℃干燥2小时,自然冷却至室温并称重。 将实验后的样品以10mm为间隔,用游标卡尺进行测量,得出其壁厚随长度方向分布情况如图2 所示。 图2 样品壁厚随长度变化 催化剂孔道内磨蚀发生的位置是不均匀的,主要影响因素可能是烟气的入口效应及出口效应。催化剂迎风面10~40mm的区间内催化剂壁厚不均匀减薄,主要因为在该区域内催化剂经过硬化处理及烟气的入口效应,在50~90mm的区域内催化剂壁厚均匀减薄,这主要是在该区域内烟气由湍流变为层流的结果,90~100mm区间催化剂壁厚减薄加剧,这可能是因为出口效应的影响所致。实验还表明,随着烟气流速的增加,入口效应和出口效应的影响会向催化剂中间延伸,但对壁厚影响最主要的因素还是飞灰的入口效应,据统计实际运行中催化剂磨蚀损坏80%都是发生在迎风面,故增加催化剂硬化段长度及提高硬化段硬化效果是缓解催化剂磨蚀的有效手段。 本文在实践的基础上结合侵蚀速率的经验表达式,提出了反应器内催化剂侵蚀速率及催化剂侵蚀承受系数β,结合实践导出了催化剂综合磨蚀系数值及不同节距催化剂的临界侵蚀速率,着重分析了飞灰对催化剂磨蚀的影响及在飞灰作用下催化剂的壁厚减薄规律。结果表明,不同节距的催化剂其承受烟气侵蚀的能力不同,孔数越少催化剂侵蚀承受系数β值越大,反之越小;不同孔数的催化剂其综合磨蚀系数aH不同,18孔、20孔催化剂综合磨蚀系数aH较其他催化剂低;18孔、20孔催化剂临界侵蚀速率EC/λ较其他催化剂高;飞灰中粗颗粒飞灰、不合理的飞灰级配、飞灰中Al2O3及SiO2含量、飞灰的入射角及在反应器内的灰场分布等是导致催化剂飞灰磨蚀的重要因素,当飞灰中Al2O3及SiO2含量超过80%、飞灰的入射角偏差超过±10°时,催化剂的磨蚀速率明显增加;当灰场分布偏差大于20%时,催化剂局部磨蚀速率明显增加,飞灰覆盖堵塞催化剂风险加大;通过飞灰作用下催化剂壁厚减薄的规律分析,提出了催化剂的磨蚀主要是烟气及飞灰的入口效应引起的,通过增加催化剂硬化段长度及提高硬化段硬化效果可以有效缓解催化剂磨蚀。 [1]VGB-R302 He Guideline for the Testing of DeNOx Catalysts,Germany,2010. [2]EPRI Protocol for SCR Catalyst Testing,USA,2006. [3]DL/T1286-2003,火电厂烟气脱硝催化剂检测技术规范. [4]公涛.燃煤锅炉的飞灰磨损因素及防磨措施.企业技术开发,2014(8):179-180. [5]GB/T31587-2015,蜂窝式烟气脱硝催化剂国家标准. [6]肖雨亭,徐莉,贾曼,等.蜂窝式脱硝催化剂在烟气中的磨损行为的模拟研究.中国电力,2012,45(12):96-102. [7]JUNG J,SCHAFER N.untersuchungen zum Abriebverhalten von DeNOx-wabenkatalysatoren Zwischenbericht.Germany:Katalysatorenwerke huls Gmb KWH,1994. [8]秦福初.SCR脱硝催化剂抗磨损性能研究//中国环境科学学会学术年会论文集(第二卷),2015. [9]李锋,於承志,张朋,等.高尘烟气脱硝催化剂耐磨性能研究.热力发电,2010,39(12):73-75. [10]安敬学,王磊,秦淇,等.SCR脱硝系统催化剂磨损机理分析与治理.热力发电,2015(12):119-125. [11]赵大周,何胜,郑文广,等.660MW机组SCR催化剂磨损分析及优化.发电与空调,2015,36(6):38-40. [12]邓均慈,李德波.某电厂SCR脱硝催化剂严重磨损原因分析.热能动力工程,2014(5):580-585. [13]张鸿,李国勇,车垚,等.600MW超临界机组脱硝催化剂损坏原因分析及对策.湖南电力,2015(1):48-50. [14]邓静杰,韦红旗,仲亚飞,等.670MW机组SCR脱硝催化剂磨损的研究分析.电站系统工程,2015(4):58-60. [15]徐秀林.SCR蜂窝状脱硝催化剂磨损研究.杭州:浙江大学,2015. [16]罗睿.SCR脱硝反应器物理场特性研究与结构优化设计.长沙:长沙理工大学,2011. Research on the Honeycomb-SCR Catalyst Abrasion WANGPing1,XIEXiaoqin2 (1.Chengdu Dongfang KWH Environmental Protection Catalysts Co.,Ltd., Chengdu 610065,China;2.Bazhong Vocational and Technical College, Bazhong 610065,China) The abrasion behavior of honeycomb SCR(Selective Catalytic Reduction:SCR)catalyst was studied. Based on the practice and the empirical formula for the catalyst erosion rate, the catalyst erosion coefficientβwasproposed.Thenthecatalystabrasionmodelwasresearched.Onthebasisofmentionedabove,theabrasioncoefficientvalueandcriticalerosionrateofdifferentcellscatalystswerepresentedcombined.Finally,theeffectofflyashonthecatalystattritionandtherulewiththecatalyst'swallthicknessreductionontheflyashweremainlyanalyzed.Theresultshowedthatthecatalystabilitywithdifferentcellstowithstandthefluegaserosionwasdiverse.Thefewerthecellsare,thestrongerthecatalysterosioncoefficientβis;otherwiseitisweaker.ThecatalystswithdifferentcellshavediversecompositeabrasioncoefficientaH.Catalystswith18cellsand20cellshavethelowercompositeabrasioncoefficientaHthanothers,buttheyhadahighercriticalerosionrateEC/λthanothers.Theimportantfactorssuchascoarseparticleflyash,theunreasonablegradationofflyash,Al2O3andSiO2inflyash,theincidentangleofflyashandthedistributioninthereactoretc.willleadingtothecatalystcorrosion.WhenthepercentagecontentofAl2O3andSiO2inflyashwasmorethan80%andtheangledeviationwasgreaterthan±10°,theabrasionrateofcatalystincreasedsignificantly;whenthedistributionwasgreaterthan20%forashyardinthereactor,theTopo-abrasionrateofcatalystwassignificantlyincreased,andtheriskaboutflyashcoverorjamcatalystwasincreased.Throughtheanalysisofthedisciplineonwallthicknessreductionofcatalystintheash,thecatalystabrasioniscausedmainlybyentranceeffectforthefluegas.Byincreasingthelengthandthequalityofhardeningmass,thecatalystabrasioninvalidcanberemitted. abrasion; erosion rate; erosion bearing coefficient; abrasion coefficient; critical erosion rate 2016-11-16 王 平(1981-),男,四川成都人,工程师,硕士,主要从事SCR再生技术及工程运用方面的研究,(E-mail)wangping_scr@126.com 1673-1549(2017)01-0013-06 10.11863/j.suse.2017.01.03 TM611;X705 A6 磨蚀引起催化剂壁厚减薄的规律

6 结束语