静不安定飞机缩比模型跨声速颤振试验技术

冉玉国, 李秋彦, 杨兴华

(1.中航工业成都飞机设计研究所, 成都610091;2.中国空气动力研究与发展中心高速所, 四川绵阳621000)

静不安定飞机缩比模型跨声速颤振试验技术

冉玉国1, 李秋彦1, 杨兴华2

(1.中航工业成都飞机设计研究所, 成都610091;2.中国空气动力研究与发展中心高速所, 四川绵阳621000)

全机缩比模型跨声速颤振试验是飞行器气弹设计验证工作的重要环节,借助该试验可研究跨声速区空气压缩性效应,并有效获得飞行器的跨声速颤振边界。通过总结、梳理多次部件级跨声速颤振试验研究经验,并基于某型翼身模态高度耦合的静不安定飞机全模试验研究,较全面地阐述了目前全模跨声速颤振模型设计、地面试验及风洞试验技术,可供工程应用借鉴。

跨声速颤振试验;全机相似模型;模态耦合;模态试验;静不安定飞机

引言

飞行器颤振是机体结构动力特性与非定常气动力的耦合问题,对飞行器设计起着至关重要的作用。随着计算机技术与数值分析方法的广泛发展,在结构方面,有限元方法日趋完善,结构动力学分析技术日渐成熟;在空气动力方面,CFD技术得到广泛发展,非定常气动力数值模拟精度也越来越高、计算速度越来越快。CFD/CSD耦合分析技术的应用[1-4]大大促进了气弹分析技术的发展,但跨声速颤振问题仍旧是目前国内气弹数值计算的难点,尚无在飞机型号设计中经过试验验证并得到广泛认可的成熟分析手段,跨声速颤振风洞试验依旧是现阶段型号飞机研制中广泛采用的研究手段[5-7]。

由于跨声速区域存在激波与混合流场等,跨声速区非定常气动力呈现高度的非线性,使得大多数飞机在该区域内的颤振边界出现“凹坑”现象,因此,对飞机在该区域的非定常气动力及颤振特性进行准确分析并开展针对性设计,是型号研制中进行低空大表速颤振试飞前的必要环节与前提条件。

国外从20世纪60年代即开始进行飞机部件及全机跨声速试验,尤以美俄两国起步早、研究深入、设备先进以及技术领先为代表,其中,美国NASA Langley TDT风洞[8]先后承担了B-58、C-141、F-111、C-5、B747、DC-10、F14、F15、B1、F16、B767、X29、C-17、B777、F18E/F等一系列军民用飞机跨声速气弹试验,包括数十次部件、半模与全模试验;俄罗斯中央空气流体动力研究院(TsAGI)T106/T109/T128风洞则承担了苏霍伊、米格等设计局多型飞机跨声速颤振试验项目。

国内跨声速颤振试验研究工作起步较晚,初期借助对外合作项目进行摸索,近年来发展迅速,多个科研院所已成功开展了多次军民用飞机部件级(平尾、鸭翼、垂尾与机翼等)跨声速颤振试验,逐步建立起了完整的模型设计、制造、地面振动试验及风洞试验流程,形成了可靠高效的高精度设计与试验方法。全机级(全模)跨声速颤振风洞试验方面,国内科研院所近年来也进行了摸索研究,取得了显著的研究成果。全模颤振试验技术包括全模颤振模型结构设计、模型防护系统设计、全模自由支持系统设计、地面试验、风洞试验等技术领域,该试验技术难度大、安全风险高、执行成本高。本文基于某型先进布局飞机全模跨声速颤振试验项目实践,较为全面地阐述了全模颤振试验各项关键技术要求及常用方法,具有较强的工程实用价值,可供参考与借鉴。

1 模型设计技术

跨声速颤振试验模型以相似律为准则开展设计,须满足与模拟对象的外形相似、质量特性相似、刚度分布相似,其中质量特性与刚度分布相似综合表现为模态相似,包含模态频率相似与模态振型相似两方面。为了保证模型在风洞试验过程中的安全,颤振模型设计需同时考虑其自身强度性能及试验防护系统设计,对模型实现被动与主动双重防护。

全机跨声速颤振模型设计技术包括比例尺选取、结构设计、结构参数优化、质量配置、防护系统设计等一系列技术内容,其目的在于使得模型气动外形、结构布局、质量刚度和强度特性以及模型支持防护系统实现最佳融合,以最大程度满足对全尺寸飞机的相似模拟。

1.1 比例尺选取技术

跨声速颤振模型比例尺选取主要包含尺寸、速压及密度等三个基本比例尺。

为了提高颤振模型的模拟精度,往往希望将模型尺寸设计得较大,因此需要选择较大截面尺寸的风洞进行试验,而国内目前可供型号跨声速颤振试验使用的风洞很少,常用的为中国空气动力研究与发展中心高速所FL26风洞,其试验段截面尺寸为2.4 m×2.4 m,试验马赫数0.3~1.18,可开展固定马赫数的增压试验。尺寸比例尺选取时需遵循截面尺寸比、风洞堵塞度、模型位置等三个方面的要求:翼展一般不超过0.6倍风洞试验段宽度;堵塞度一般不大于0.02;模型头部需在流场加速区后,位于均匀流场中,考虑支持装置对流场的影响。

速压比例尺选取受设计点马赫数、试验风洞速压带范围、飞机颤振特性等三个因素的影响。设计速压点选择应综合考虑试验成本、试验安全性、试验工况(多部件、变参数)等各方面因素,使得模型速压设计点处于风洞速压带的合适位置。

由于型号常选用的FL26风洞为暂冲式半回流风洞,其流场速压带窄、速压下边界高、载荷大,模型在风洞中将承受较大的气动载荷且始终处于结构振动环境中,对模型频率、强度(静强度、动强度)性能提出了很高的要求,成为可能引起模型产生超重(设计完成后的模型实际重量大于相似律要求的目标重量)的要素之一;而模型的质量比(或密度比)效应对风洞试验结果存在影响,过大的模型超重(即密度比例尺过大),可能导致试验结果的不真实性,所以在模型设计中又必须通过优化速压设计点、模型结构形式、材料和工艺等措施对模型超重进行严格控制。多种因素的相互制约增加了跨声速颤振模型设计的难度与技术风险。

尺寸、速压与密度等三个基本比例尺确定后,可根据相似推导出的诱导比例尺获得诱导比例尺,如频率比例尺、质量比例尺、转动惯量比例尺、力比例尺、刚度与柔度比例尺等。

1.2 结构设计技术

全机跨声速颤振模型(简称“全模”)结构设计大体上分为三种方法,即动力相似方法、结构相似方法和准结构相似方法。其中,动力相似设计方法通常采用梁架、变厚度板等模拟刚度分布,通过调整结构的尺寸使其满足振动形态、频率等要求;结构相似设计方法将真实飞机的每一个受力构件(梁、肋与蒙皮等)按相似比统一缩比,完全模拟结构布置,其优点是能精确反映真实结构的动力和颤振特性,且不易超重,但其设计、制造复杂,成本太高;准结构相似设计方法将受力构件进行适当合并简化,通过调整结构尺寸使其满足模态要求。

全模结构设计包含机身、翼面及其支持系统等三个方面。

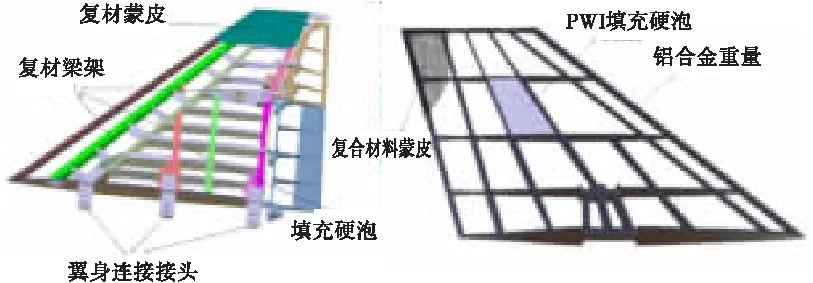

机身结构常按动力相似要求开展设计,需满足机身自身动力特性要求、各翼面支持及传载等功能要求,一种典型结构形式如图1 所示,由复合材料/金属主梁、框板、蒙皮及填充硬泡等组成。前机身通常采用简化的工程梁模拟,截面形式一般为“十”字型,通过调整梁元参数(高度、宽度等)实现机身垂直弯曲、水平弯曲与扭转刚度的模拟;后机身则常采用变厚度板或框架形式模拟。机身结构设计时需设计简单、高效的翼面安装支持结构并开展减重优化,以实现对平尾、垂尾等翼面的有效支持,避免安装结构与翼面自身产生模态耦合。翼面结构通常按准结构相似方法设计,一般设计为梁架式闭盒结构,包含金属/复合材料梁架、蒙皮及填充硬泡等构件[9],典型结构形式如图2 所示。翼身连接支持刚度则通过理论简化后布置适当的连接元件进行模拟,如机翼根部布置连接弹簧片模拟翼身支持刚度;垂尾或平尾等全动翼面根部布置转轴模拟机身弯曲支持刚度、弯曲弹簧片模拟机身旋转支持刚度等。最后,根据设计需要对机身、翼面结构布局形式、参数尺寸与根部支持元件(连接弹簧片)进行优化,结合蒙皮气弹剪裁,实现刚度模拟、气动载荷传递等功能的同时有效减小模型超重,提高模拟精度。

图1 机身典型结构形式图

图2 翼面典型结构形式图

全模结构选用比刚度、比强度高的轻质材料,如玻璃纤维、碳纤维、高强度铝合金等,选材时需考虑制备工艺、成本等各方面的约束,采用技术成熟、工艺可行、性能稳定、性价比高的材料。优化选取模型材料是降低模型超重系数的重要措施之一。

1.3 结构参数优化

采用动力相似方法及准结构相似方法设计的全模结构,按等刚度折算结果设置结构件初始参数后,其固有振动特性(包括频率与振动形态两部分)与要求值往往存在一定差异,此时需采用动力学优化方法对结构参数进行优化;此外,跨声速颤振模型频率高、在风洞中承受的载荷大,模型需要具有较高的强度,因此,为了保证模型的强度性能,在进行动力学优化的同时需联合静强度性能进行综合优化。

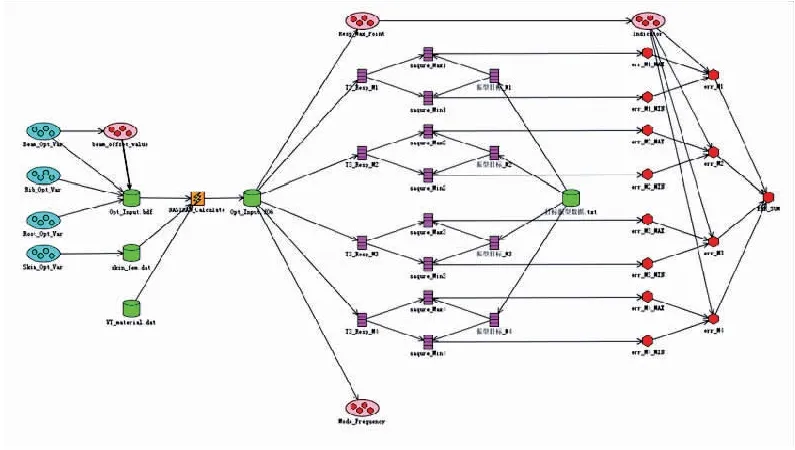

采用复合材料的全模优化参数通常选择梁架凸缘宽度与厚度、蒙皮铺层厚度与方向等,可利用“全局-局部”综合优化算法[10],发挥全局优化对初值的低依赖性及局部优化搜索的快速性等优势,以固有频率、固有振型与强度特性为约束,实现全模颤振模型结构参数的快速、有效优化。本文开展的静不安定全模跨声速试验研究中,由于升力体机身及高度翼身融合布局的应用,使得机身模态与各翼面模态耦合严重,全机模态密集、复杂,对全模动力优化提出了严峻的考验,应用图3 所示的典型流程(动力优化部分)进行优化后,全机关键模态结果模态频率与要求值误差小于5%,模态振型与要求振型吻合良好。

图3 典型“全局-局部”综合优化算法

全模经过一轮动力优化设计完成后,其固有模态、刚度分布等满足设计要求,需对其进行试验载荷工况下的强度校核优化,若动力优化结果满足强度要求,则该结果可作为全模系统的设计参数值;若动力优化结果不满足强度要求,则需改变强度薄弱环节的参数值进行重新优化。作为强度校核优化的输入,试验载荷的准确预估是优化环节的关键之一。工程中常用的预估方法包括高阶面元法、CFD数值模拟法等,为使模型具有合适的安全余量(安全且不过于超重),通常设置载荷计算速压为风洞试验最大速压的1.5倍。本文为了验证面元法与CFD数值分析方法的准确度,在全模颤振试验过程中利用机身及翼面上设置的应变片对其所受的非定常气动力载荷进行了标定与测试,获得了良好效果。

1.4 质量配置技术

试验模型完成动力/静力有限元模型优化后,为了将其中的质量模型由仅具有数学意义的集中质量模型转化为具有物理意义且可实现的实际结构质量模型,需要对结构进行质量配置设计,利用有限的配重块调节全模各部件与全机的质量特性,使其满足设计要求。根据配重设计的情况优化模型的超重比。本文开展的全模试验中发展了基于数模的颤振模型质量配置技术,可综合考虑模型各细节、连接件重量及胶接胶量等,设计出的模型质量与实物模型差异1.7%。

1.5 模型防护系统设计技术

跨声速颤振试验过程中模型(尤其是全动翼面模型)所受的载荷大,破坏风险高,因而有必要针对全动翼面模型设计可靠、有效的模型应急防护系统对其实施防护,保证试验顺利进行,减小损伤试验设施的可能性。全动模型应急防护系统目前常采用两种形式:第一种为主动防护系统,即使用气压作动筒推动制动滑槽,对模型根部运动进行卡止限位,增加模型根部旋转支持刚度,特别使用于颤振速度随旋转支持刚度增加而升高的颤振模型,当模型发生颤振时,风洞监测控制系统在发出关车指令的同时,发出电信号激活防护系统运行,高度适用于颤振速度随旋转支持刚度增加而升高的颤振模型;第二种为被动防护系统,即采用限幅钢索在模型展向尖部对模型实施保护,当模型发生颤振时自动限制其振动幅值,配合风洞监测控制系统发出的关车指令,适用于颤振速度随弯曲支持刚度增加而升高的颤振模型。主动防护系统响应速度快、系统工作可靠、防护效果好,但需通过设计较为复杂的机构实施;被动防护系统实施成本低,但响应速度较慢,限幅的量值需要进行不断调试优化,防护效果有时达不到预想效果。

2 地面试验技术

全模地面试验的目的是通过试验方法对制造出的实际模型进行检验,以确定设计的有效性、准确性,并确定实际模型是否能用于后续风洞试验。地面试验主要分为质量特性测量试验、刚度试验及模态试验三部分。质量特性测量试验经典方法主要包括称重法测量全模各部件质量;吊线法测定全模重心;摆线法、频率法等测定全模转动惯量。全模刚度试验可通过在设置的加载点上加载、在设置的响应点上测量其位移而得到全模刚度分布特性。

全模模态试验是整个地面试验的难点与重点,其结果直接影响后续风洞试验的有效性、准确性。颤振模型在制造过程中通常难免出现质量特性与刚度特性的允许偏差,因而在模态试验过程中须通过调节各部件与机身上的连接构件(翼身连接弹簧片、全动翼面根部转轴轴径与弯曲弹簧片厚度等)参数对这些偏差进行修正,保证全模各部件的模态特性满足要求,进而使得模型可用于后续风洞试验。由于全模中各部件可能存在严重、复杂的模态耦合,全机密集模态的识别与调整成为模态试验的核心,可首先对无耦合或弱耦合的部件模态进行试验,确定其设计参数,再对耦合严重的部件模态进行试验,对试验结果进行分析,从而确定关键构件参数的优化方案。全模模态试验通常采用随机激励法与纯模态法相结合,对易于识别的模态利用随机激励法可有效提高试验速度,而对难于识别的耦合模态,可通过调整激振器位置与数量、激振力幅值与相位等措施开展纯模态试验,提高模态试验精度与准确度。

尤其值得注意的是在地面试验之前,需对全模中全动翼面的间隙进行测量,采取必要措施减小间隙量,这往往关系到跨声速试验的成败。全模模态试验需要在风洞试验采用的支持系统上进行,以确保模态试验结果的正确性。

地面试验完成后,需利用试验结果对模型的密度、频率及速压等比例尺进行修正,用于将后续风洞试验结果转换到目标飞机上。

3 全模支持控制系统设计

全机跨声速颤振模型支持系统需满足支持频率、静/动稳定性及强度特性等要求。为了模拟飞机的自由飞行状态,全模支持系统常常设计为柔性支持系统,该系统首先需具备足够的强度特性以保证对全模支持的可靠、稳定与安全。利用该系统对全模实施支持后,模型的刚体模态频率(沉浮、侧摆、俯仰、滚转与偏航)需满足低于1/3全模最低弹性模态频率的要求;模型与支持系统组成的整体系统在风洞试验过程中既不能发生静不稳定性也不能发生刚体模态耦合颤振等动不稳定性。由此可知,支持系统的刚度特性直接决定了试验的安全性与成败。此外,由于颤振模型在试验过程中受非定常气动力作用,模型的姿态(攻角、侧滑角、滚转角等)处于时变状态,为了保证模型受载较小(攻角、滚转角等不过大),支持系统需具有根据模型姿态主动调节其攻角、滚转角的控制功能。

国内目前仅利用中国空气动力研究与发展中心高速所FL26风洞开展了型号全模颤振试验摸索研究,借助这些研究初步掌握了全模跨声速颤振试验技术、建立了相关试验流程,在此过程中,设计完善了全模颤振支持控制系统(FSS),有限的试验显示该系统支持特性、控制效果均满足设计要求。

针对本文设计的静不安定飞机全模特点,分两阶段采取措施提升系统稳定性,即试验前利用全模CFD计算结果提供较为准确的模型气动系数及动导数,作为FL26风洞FSS系统(图4 )初始控制参数;试验过程中,在优化FSS系统张力与控制参数的同时对全模自身参数进行了调整优化。试验情况显示FSS工作有效,模型姿态变化幅值控制效果良好,如图5 所示。

图4 FL26风洞FSS系统

图5 FSS伺服系统典型控制曲线

4 风洞试验技术

全模经过地面试验确定设计参数值及性能验证后即可用于开展风洞试验。跨声速颤振试验方法通常为在一个试验点(马赫数)上,稳定风洞流场马赫数,通过增加总压的方式增加流场的动压,直至得到模型的颤振边界。然而,在实际试验中,为了保证模型不发生破坏,避免对风洞设备产生损坏,试验往往仅增加至模型亚临界颤振状态,再采用亚临界预测方法进行颤振边界预测。为满足全模颤振试验运行、测试、防护需求,主要试验设备包括风洞运行控制系统、电视摄像监控系统、模型响应采集测量系统、亚临界颤振边界预测分析系统及风洞应急关车系统等分系统。

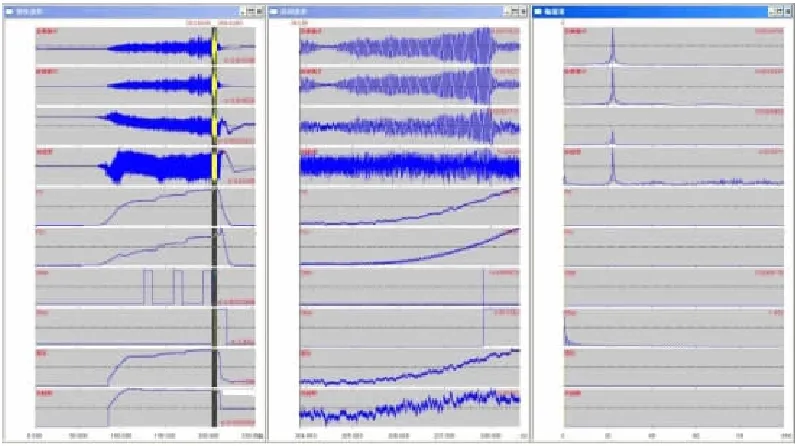

全模颤振试验过程为:首先由风洞运行控制系统按试验要求调整风洞试验M数和各增压段的总压,同时测量风洞试验段的流场参数(马赫数M、速压q、密度ρ、总温T),FSS伺服系统对全模姿态进行调节以减小模型攻角变化量等参数;通过安装在模型部件上的应变电桥、加速度传感器测量出模型振动响应的时间历程,然后由亚临界颤振边界预测分析系统进行功率谱分析和颤振边界预测,得到颤振频率和速压;电视摄像监控系统可以记录和观察试验过程中模型的振动情况,如果模型发生颤振,风洞应急关车系统可以自动和手动关车,并同步启动模型制动装置保护模型。典型风洞试验流场参数及模型响应如图6 所示,亚临界预测曲线如图7 所示。

颤振模型实际发生颤振的速压值及气流密度与设计模型时所用的预设值往往存在偏差,在无法设计多个密度比模型开展试验的情况下,通常采用密度修正方法对试验结果进行修正[11],再通过修正后的比例尺将结果换算为飞机颤振速压与频率,得到飞机的颤振边界。

图6 典型试验流场参数及模型响应

图7 颤振试验亚临界预测曲线

5 结束语

本文从模型设计、地面试验、模型支持系统设计及风洞试验等多方面入手,较全面地介绍了目前全模跨声速颤振试验涉及到的各种技术,给出了目前通用的相关技术要求、解决方案等,可作为飞行器部件及全模跨声速颤振试验研究的参考与借鉴。

[1]KAPANIA R K,BHARDWAJ M K,REICHENBACH E,etal.Aeroelastic analysis of modern complex wings//Proceeding of 6th Symposium on Multidisciplinary Analysis and Optimization,Bellevue,WA,September 4-6,1996:258-265.

[2]安效民,徐敏,陈士橹.多场耦合求解非线性气动弹性的研究综述.力学进展,2009,39(3):284-298.

[3]马铁林,马东立,张华.大展弦比柔性机翼气动特性分析.北京航空航天大学学报,2007,33(7):781-784.

[4]卢学成,叶正寅,张陈安.基于ANSYS/CFX耦合的机翼颤振分析.计算机仿真,2010,27(9):88-91.

[5]Stroud W J, Krishnamurthy T.Probabilistic design of a plate-like wing to meet flutter and strength requirements//Proceeding of 43rd AIAA/ASME/ASCE/AHS/ASC Structures,StructuralDynamics,and Materials Conference,Danver,Colorado,April 22-25,2002:1464-1470.

[6]罗时伟,杨钜生.跨声速颤振复合材料机翼模型设计研究//第七届全国气动弹性学术交流会论文集,浙江湖州,2001:125-130.

[7]钱卫,吴江鹏,赵铁铭,等.颤振风洞试验中结构相似动力学模型的设计//首届全国航空航天领域中的力学问题学术研讨会论文集(上册),成都,2004:153-156.

[8]RIVERA J A,FLORANCE J R.Contributions of transonic dynamic tunnel testing to airplane flutter clearance//Proceeding of 41st Structures, Structural Dynamics, and Materials Conference and Exhibit,Atlanta,GA,April 5-6,2000:1768-1775.

[9]冉玉国,李秋彦,程勇.低超重高强度全复材跨声速颤振模型设计制造与试验.应用数学与力学,2014,35(S1):146-150.

[10]冉玉国,李秋彦.一种快速优化方法在颤振试验模型设计中的应用.振动工程学报,2012,25(S1):339-342.

[11]管德.气动弹性试验.北京:北京航空学院出版社,1986.

Review of Transonic Flutter Test Techniques for Statically Unstable Aircraft Scaled Model

RANYuguo1,LIQiuyan1,YANGXinghua2

(1.Chengdu Aircraft Design & Research Institute, Chengdu 610091, China;2.China Aerodynamics Research and Development Center, Mianyang 621000, China)

The transonic flutter wind tunnel test of whole aircraft scaled model plays an important role in engineering certification of AC aeroelastic design, by which the aero compressibility and flutter boundary in transonic region can be investigated. The design experiences of transonic flutter tests for several components are summarized first in this paper, and the test techniques for whole aircraft scaled model are introduced in detail subsequently, which are composed of flutter scaled model design technique, ground tests technique and wind tunnel test technique. This paper is also abstracted based on the engineering project of scaled model design for a statically unstable aircraft, which has massive coupling modes between fuselage and other components. The contents introduced in this paper are supposed to be valuable for engineering application.

transonic flutter test; similar modelof whole aircraft; mode coupling; modal test; statically unstable aircraft

2016-04-06

冉玉国(1981-),男,四川成都人,高级工程师,硕士,主要从事飞行器气弹设计与试验方面的研究,(E-mail)rygnuaa@126.com

1673-1549(2017)01-0049-06

10.11863/j.suse.2017.01.09

TB115

A