脉冲光纤激光诱导氧化硬质合金的温度场分布

姚晨佼 李 亮 何 宁 赵国龙 吴 贤

南京航空航天大学机电学院,南京,210016

脉冲光纤激光诱导氧化硬质合金的温度场分布

姚晨佼 李 亮 何 宁 赵国龙 吴 贤

南京航空航天大学机电学院,南京,210016

利用ABAQUS建立了三维瞬态传热模型,计算了激光诱导下的温度场分布情况,并研究了激光参数对温度场的影响。仿真结果表明,工件最高温度随着单脉冲能量的增大以及扫描速度和光斑直径的减小而增大,热影响区的最大深度和宽度随着单脉冲能量的增大以及扫描速度和光斑直径的减小而增大。研究结果为优选激光诱导氧化硬质合金材料时的激光参数提供了重要依据。

激光诱导氧化;有限元分析;温度场;硬质合金

0 引言

随着航空航天、汽车、微电子以及医疗等工业的快速发展,产品零件对材料的性能要求越来越高,出现了许多高强度、高硬度的新材料,如高温合金、陶瓷和硬质合金。然而这些材料加工性能差、加工过程中存在刀具磨损快、表面质量差、生产效率低等问题,传统的机械加工方法已不再适用。激光加热诱导氧化辅助切削通过对工件局部加热,改善材料可加工性,提高加工效率及加工质量,为难加工材料开辟了一条新的途径。但由于加工环境条件各不相同,工件材料复杂多样,试验过程中温度测量困难,激光参数的选择缺乏一定的依据,因此研究激光对工件材料加热后的温度场分布规律,对提高辅助加工效率和加工质量有着重要意义。

目前国内外已有很多学者对激光加热辅助切削的温度场进行了研究。ROZZI等[1]以氮化硅为研究对象,采用有限体积法建立了激光辅助车削氮化硅的三维瞬态热模型,该模型可以用来预测加工参数对圆柱形工件温度场分布的影响。TIAN[2]在文献[1]模型的基础上建立了三维瞬态温度场模型来预测包含复杂结构的氮化硅陶瓷工件加工过程中的温度场分布,并采用部分离散控制体积法来研究加工过程中的材料去除机理。鄢锉等[3]、陈沛等[4]利用有限差分法分别对AL2O3热压陶瓷和SI3N4工程陶瓷建立了温度场模型,分析了不同激光参数对温度场及加工结果的影响。田欣利等[5]和王扬等[6]采用有限元方法计算得到SI3N4和ZRO2陶瓷的温度场分布,并以此为依据选取合适的激光辅助加工参数。

对于激光加热温度场的研究,国内外学者大多主要以陶瓷为研究对象,激光加热诱导氧化硬质合金材料温度场分布的研究则未见报道。硬质合金硬度高,具有极强的耐磨、耐热和耐腐蚀等优良特性,但加工性能差[7-9]。激光诱导氧化硬质合金利用激光对硬质合金工件进行局部加热,可使工件表面生成结构疏松的氧化物,该氧化物可以轻松地被微铣刀去除,能有效解决微细铣削硬质合金加工过程中刀具磨损大和材料去除率低的问题。本文以硬质合金材料YG20为研究对象,脉冲高斯光束为热源,采用有限元仿真软件建立三维瞬态温度场模型,用以预测硬质合金在激光辐射下的温度场分布,通过对比试验与仿真结果验证模型,研究激光单脉冲能量、扫描速度和光斑直径对硬质合金工件最高温度以及热影响区最大深度和宽度的影响规律。

1 仿真传热模型的建立

激光诱导氧化辅助切削硬质合金利用激光源对工件进行局部加热,使工件表面在高温下发生氧化反应,生成结构疏松的氧化物,然后利用微铣刀去除氧化层,从而降低刀具磨损、提高材料去除效率和表面加工质量,加工示意图见图1。激光垂直照射到工件表面,以一定的速度沿着y轴方向移动,激光加热材料的温度场的三维瞬态导热微分方程为

(1)

其中,(x,y,z)为工件上某一点的坐标,ρ为材料密度,c为质量热容,θ为材料瞬时温度,v为激光扫描速度,t为时间,λ为热导率,φ为单位时间单位体积内热源生成热。由于激光加热过程中不存在体热源,所以φ=0。

图1 激光诱导氧化辅助铣削示意图Fig.1 Process of laser induced oxidation assisted milling

实际加工过程中,真实温度场受许多复杂因素影响,为简化模型,作如下简化假设:①仿真所用材料是均匀且各向同性的物质;②材料的密度及其他热物理参数(质量热容、热导率)不随温度变化;③加工过程中激光热源模型采用激光密度分布为正态分布的高斯热源模型;④工件底面为绝热面。

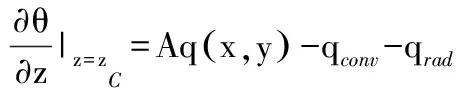

模型的初始条件为室温22 ℃,模型的边界条件为激光辐射、热对流以及热辐射。激光光斑内能量平衡方程为

(2)

其中,A为材料对激光的吸收率,q(x,y)为激光热流密度,qconv、qrad分别为热对流、热辐射热流密度。激光器所输出的激光功率密度分布满足二维高斯函数:

(3)

式中,r为距激光中心的距离。

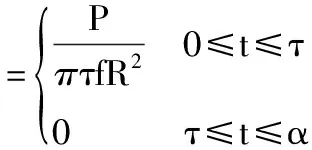

对于脉冲激光器,在一个周期α内,I(0,z)具体计算公式为

(4)

式中,P为激光平均功率;τ为脉冲激光脉宽;f为激光重复频率;α为脉冲激光周期;R为激光光斑半径。

激光光斑外各表面存在热对流及热辐射,边界条件如下:

(5)

式(5)表示各表面存在热对流及热辐射,底面绝缘。其中z=0,x=0,x=xA,y=0,y=yB和z=zC分别表示图1中工件的上表面、右侧面、左侧面、前端面、后端面及底面。由牛顿冷却定律可得热对流时的热流密度为

qconv=h[θ(x,y,z,t)-θamb]

(6)

式中,h为表面传热系数;θamb为室温。

基于Stefan-Boltzmann定律可确定热流密度,则工件辐射条件为

(7)

式中,ε为材料发射率;σ为Stefan-Boltzmann常量,σ=5.67×10-8W/(m2·K4)。

结合式(1)~式(7)建立传热数学模型。

2 传热模型的仿真研究及实验验证

利用仿真软件ABAQUS建立硬质合金三维瞬态传热模型,模型尺寸为10mm×10mm×3mm。为获得足够的仿真精确度,同时避免计算时间过长,对工件进行网格分层划分,工件表面及以下200μm网格尺寸定义为50μm,工件表面以下200~400μm网格尺寸定义为100μm,其余定义为200μm,如图2所示。设置初始和边界条件,并对工件施加一个移动热源。本文采用YG20硬质合金,其中含有20%Co及80%WC,具体性能参数见表1。

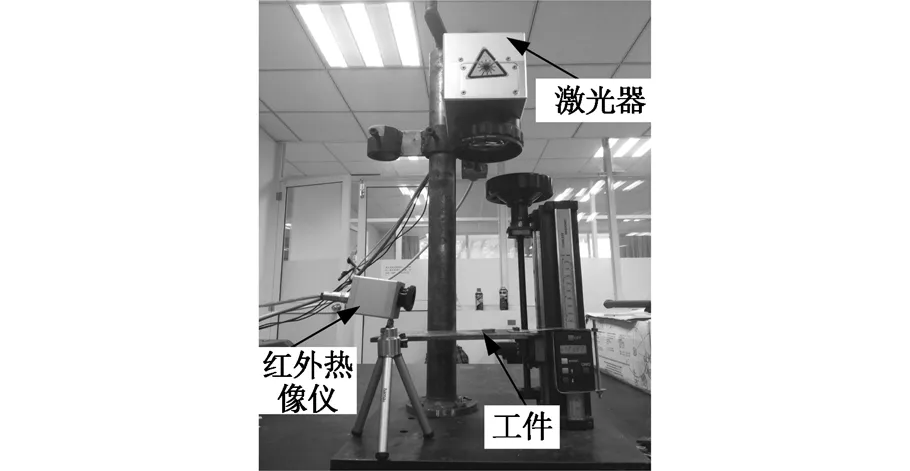

激光器选用脉冲掺镱光纤激光器,输出波长为1064mm,脉宽为100ns,最大平均功率为20W,重复频率为2~20kHz可调。采用Optris公司生产的PI200红外热像仪对工件温度进行测量。实验设备如图3所示。

图2 网格模型Fig.2 Mesh model

质量热容(J/kg·K)热导率(W/m·K)密度(kg/m3)工件材料发射率950110136000.34

图3 实验设备Fig.3 Experimental setup

影响激光辐射工件温度场分布的主要因素包括激光单脉冲能量E、光斑直径D和扫描速度v。激光单脉冲能量E、平均输出功率P和脉冲频率f间的关系为E=P/f。仿真求解和实验验证参数选择单脉冲能量0.0385 mJ(P=5 W,f=130 kHz)、扫描速度2 mm/s和光斑直径0.6 mm,激光光斑中心点以坐标(5,0,0)为起始点,沿着y轴正方向扫描,计算并分析激光扫描路径上点A(5,2,0)的温度随时间的变化规律。

由于红外热像仪测温量程为125~1000 ℃,所以初始阶段和后期温度不在量程范围内,仪器没有读数。图4a为1 s时的仿真结果图,图4b为A点温度随时间变化的曲线。将仿真和实验结果进行对比,可以看出当激光束扫描到A点时,该点温度迅速由低温升至高温;当激光束离开该点时,该点的温度随即迅速下降。仿真结果与试验所测得结果整体上有较好的重合性,温度变化趋势相吻合,验证了仿真模型的正确性。

(a)1 s时的仿真云图

(b)仿真和实验对比图4 仿真和实验结果对比图Fig.4 Surface temperature comparison for simulation and experiments

3 激光参数对工件最高温度的影响

文献[10-12]在研究硬质合金的高温氧化行为时,发现硬质合金在500 ℃左右开始发生氧化,超过700 ℃后,氧化速度迅速提高。由于激光在扫描过程中产生的高温具有瞬时性,若温度太低,工件表面可能来不及发生氧化反应,所以仿真研究中选择700 ℃作为工件在瞬时高温中开始发生氧化反应的温度。硬质合金YG20主要由Co和WC组成,Co和WC的熔点分别为1493 ℃和2870 ℃,若瞬时温度过高,工件就会熔化,因此,设定700~1490 ℃为工件在瞬时高温中快速氧化的温度范围来改善材料的加工性能。

以激光单脉冲能量E、激光扫描速度v和光斑直径D为变量设计单因素仿真试验,分别仿真计算在激光扫描过程中,距工件表面0、50 μm、100 μm、150 μm和200 μm处工件的最高温度。

3.1 单脉冲能量对工件最高温度的影响

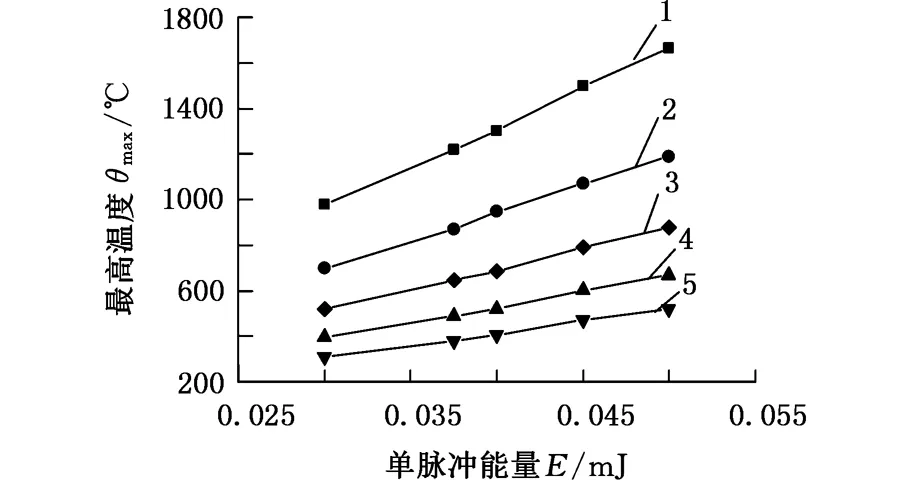

图5为工件表层及距工件表面50 μm、100 μm、150 μm和200 μm处工件最高温度随单脉冲能量的变化趋势图,单脉冲能量选择0.05 mJ、0.045 mJ、0.04 mJ、0.0375 mJ和0.03 mJ,光斑直径0.6 mm和扫描速度100 mm/s为固定参数。从图5中可以看出随着深度d的增加,工件每层的最高温度降低,距离工件表面越近,温度下降得越快。随着单脉冲能量的增大,工件每层的最高温度增大,距离工件表面越近,最高温度上升得越快。适当提高单脉冲能量可以提高工件表面温度,加快表面的软化速率,但单脉冲能量也不宜过高,否则会使工件达到熔点,从而超出氧化温度范围,因此,单脉冲能量合理的选择范围为0.03~0.045 mJ。

1.d=0 2.d=50 μm 3.d=100 μm 4.d=150 μm 5.d=200 μm图5 单脉冲能量对最高温度的影响Fig.5 Single pulse energy dependent variations of peak temperature at different depths

3.2 激光扫描速度对最高温度的影响

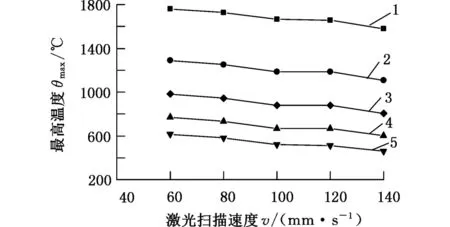

图6为工件表层及距工件表面50 μm、100 μm、150 μm和200 μm处工件最高温度随激光扫描速度的变化趋势图。扫描速度选择60 mm/s、80 mm/s、100 mm/s、120 mm/s和140 mm/s,光斑直径0.6 mm和单脉冲能量0.05 mJ为固定参数。从图6中可以看出,随着深度的增加,工件每层的最高温度逐渐降低从而趋于稳定,距离工件表面越近,温度下降得越快。随着扫描速度的增大,工件每层最高温度降低,每层温度的下降趋势一致,每层的温度变化范围约100 ℃,温度跨值较小。可以看出与单脉冲能量相比,扫描速度对工件的最高温度影响较小,这主要是因为激光扫描速度对激光功率分布没有影响,单位时间内辐照到工件表面的激光能量是一定的,移动越快,作用时间越短;移动越慢,作用时间就越长。

1.d=0 2.d=50 μm 3.d=100 μm 4.d=150 μm 5.d=200 μm图6 激光扫描速度对最高温度的影响Fig.6 Laser scanning velocities dependent variations of peak temperature at different depths

3.3 激光光斑直径对最高温度的影响

图7为工件表层及距工件表面50 μm、100 μm、150 μm和200 μm处工件最高温度随光斑直径的变化趋势图。光斑直径选择0.6 mm、0.7 mm、0.8 mm、0.9 mm和1 mm,固定参数单脉冲能量0.05 mJ和扫描速度100 mm/s。从图7中可以看出,随着深度的增加,工件每层最高温度降低,距离工件表面越近,温度下降得越快。随着光斑直径从0.6 mm增大至1 mm,工件每层的温度变化范围由800 ℃变化到130 ℃,温度跨值较大,温度下降速度随着深度的增加逐渐减小。光斑直径的大小限制了激光的加热范围,小的光斑直径,激光能量更集中,可以产生更高的热流量,从而使工件得到更高的最高温度值;但若光斑直径过小,能量密度太集中,会造成光斑范围内工件表面温度迅速达到熔点而熔化。若光斑直径过大,工件表面最高温度便会降低,氧化效果不明显,因此,当单脉冲能量为0.05 mJ时,合理的光斑直径选择为0.7~0.8 mm。

生活质量、心理状态采用我院自制调查表,总分为40分,分数越高表明患者改善情况越好。肺结核掌握知识包括预防措施、药物使用、饮食模式、疾病认知等4种,采用我院自制调查问卷,总分为100分,分数越高表明患者掌握程度越好[6]。

1.d=0 2.d=50 μm 3.d=100 μm 4.d=150 μm 5.d=200 μm图7 光斑直径对最高温度的影响Fig.7 Laser spot diameter dependent variation of peak temperature at different depths

上述仿真结果显示,单脉冲能量越高,扫描速度越慢,光斑直径越小,则工件最高温度越高,从各参数对温度场的影响程度来看,光斑直径与激光功率对工件最高温度的影响较大,扫描速度影响相对较弱。

4 激光参数对热影响区的影响

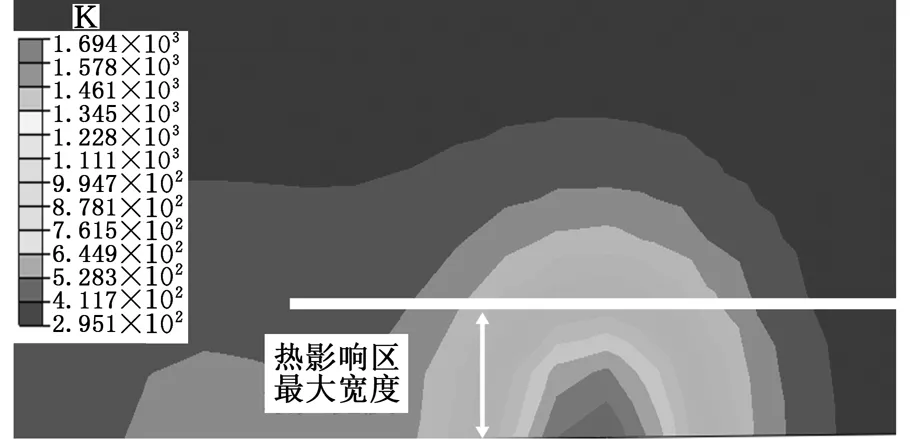

对于同一种材料,不同的激光参数决定了不同的温度影响深度和宽度,当温度大于700 ℃时,硬质合金氧化速度迅速上升,本文定义温度范围700~1490 ℃为硬质合金快速氧化的热影响区(heat affected zone, HAZ),分析激光单脉冲能量E、激光扫描速度v和光斑直径D三种激光参数对热影响区的最大深度和宽度的影响规律。图8为单脉冲能量0.045 mJ、扫描速度100 mm/s、光斑直径0.6 mm和扫描时间0.2 s时的仿真云图,可以看出工件温度在z轴方向迅速下降,热影响区的最大深度明显小于其最大宽度。激光辐射下,工件的最高温度随着时间的延长迅速上升并最终趋于平稳,为更深入研究分析,本文选取不同的激光参数进行仿真实验,研究扫描时间为0.2 s时激光参数对热影响区最大深度和最大宽度的影响。

(a)xy截面

(b)yz截面图8 扫描0.2 s时温度场分布Fig.8 Temperature distribution at time of 0.2 s

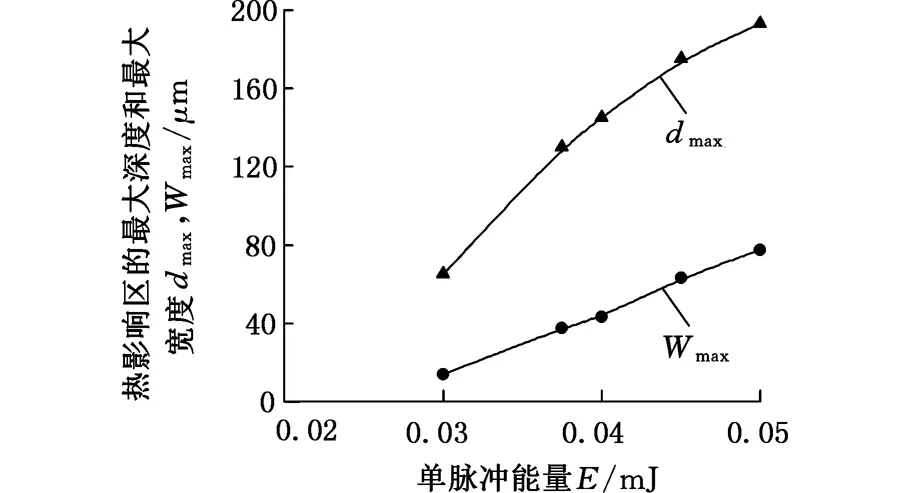

4.1 单脉冲能量对热影响区的影响

图9为光斑直径0.6 mm和扫描速度100 mm/s为固定参数,单脉冲能量分别为0.05 mJ、0.045 mJ、0.04 mJ、0.0375 mJ和0.03 mJ时,热影响区的最大深度和最大宽度的变化趋势图。从图9中可以看出,热影响区的最大深度和最大宽度随单脉冲能量的增大几乎呈线性递增。增大单脉冲能量,热影响区的最大深度和最大宽度随之增大,这意味着工件氧化层的厚度和宽度增加,但单脉冲能量过高,会使工件表面温度达到熔点而熔化,超过氧化的合适温度范围,因而适当提高激光单脉冲能量可有效扩大氧化范围。

图9 单脉冲能量对热影响区最大深度和宽度的影响Fig.9 Influence of single pulse energy on the maximum depth and width of HAZ

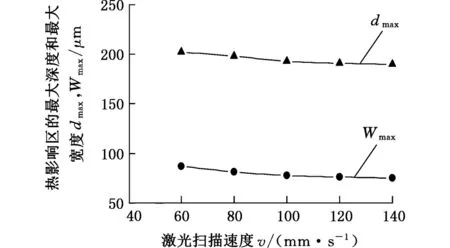

4.2 激光扫描速度对热影响区的影响

以光斑直径0.6 mm和单脉冲能量0.045 mJ为固定参数,扫描速度分别为60 mm/s、80 mm/s、100 mm/s、120 mm/s和140 mm/s时,热影响区的最大深度和最大宽度的变化趋势图见图10。可以看出热影响区的最大深度和最大宽度随着扫描速度的增大而减小,这主要是因为随着扫描速度的增大,工件表面受辐照的时间变短,往内部传递的热量减少,从而导致内部温度降低,工件表层下处于氧化温度范围的区域减小,氧化深度变浅。但相比单脉冲能量,扫描速度对热影响区的影响程度有限。

图10 激光扫描速度对热影响区最大深度和宽度的影响Fig.10 Influence of laser scanning velocities on the maximum depth and width of HAZ

4.3 光斑直径对热影响区的影响

以扫描速度100 mm/s和单脉冲能量0.045 mJ为固定参数,光斑直径分别为0.6 mm、0.7 mm、0.8 mm、0.9 mm和1 mm时,热影响区的最大深度和最大宽度的变化趋势图见图11。可以看出随着光斑直径的增大,热影响区的最大深度和最大宽度迅速减小。这是因为仿真中施加的脉冲高斯热源的功率密度与光斑直径的二次方成反比,随着光斑直径的增大,功率密度会迅速减小,工件温度迅速降低,从而使得热影响区的范围迅速减小,影响氧化效率。若光斑直径过小,工件温度则会迅速达到熔点,所以要选择合适的光斑直径。

图11 光斑直径对热影响区最大深度和宽度的影响Fig.11 Influence of laser spot diameter on the maximum depth and width of HAZ

5 结论

(1)利用ABAQUS建立了硬质合金在脉冲光纤激光器辐射下的三维瞬态仿真模型,该模型综合考虑了热传导、热辐射及热对流等现象,并对模型进行了实验验证,结果表明该模型可以有效预测温度场分布

(2)研究了激光参数(单脉冲能量、光斑直径和扫描速度)对工件最高温的影响规律,单因素仿真研究发现,随着单脉冲能量的增大,以及扫描速度和光斑直径的减小,工件最高温度增大。

(3)研究了激光参数(单脉冲能量、光斑直径和扫描速度)对工件热影响区的最大深度和最大宽度的影响,结果表明,随着单脉冲能量的增大,以及扫描速度和光斑直径的减小,工件热影响区的最大深度和最大宽度增大。单脉冲能量和光斑直径是影响工件最高温度以及热影响区的主要因素。

[1] ROZZI J C, PFEFFERKORN F E, INCROPERAF P, et al. Transient, Three-dimensional Heat Transfer Model for the Laser Assisted Machining of Silicon Nitride: I. Comparison of Predictions with Measured Surface Temperature Histories[J]. International Journal of Heat and Mass Transfer, 2000, 43(8): 1409-1424.

[2] TIAN Y, SHIN Y C. Laser-assisted Machining of Damage-free Silicon Nitride Parts with Complex Geometric Features via In-process Control of Laser Power[J]. Journal of the American Ceramic Society, 2006, 89(11): 3397-3405.

[3] 鄢锉, 李力钧, 金湘中, 等. Al2O3热压陶瓷激光辅助切削温度场分布与切削深度[J].中国有色金属学报, 2008, 18(2): 254-259. YAN Cuo, LI Lijun, JIN Xiangzhong, et al. Temperature Field Distribution and Cutting Depth during Laser-assisted Machining of Hot-sintered Al2O3Ceramics[J]. The Chinese Journal of Nonferrous Metal, 2008, 18(2): 254-259.

[4] 陈沛, 金湘中. 激光辅助切削温度场的数值模拟[J].机械制造, 2005, 43(12): 32-34. CHEN Pei, JIN Xiangzhong. Numerical Simulation of Temperature Field Distribution in a Laser Assisted Process[J]. Machinery, 2005, 43(12): 32-34.

[5] 田欣利, 李富强, 王朋晓, 等. Si3N4陶瓷激光加热辅助引弧微爆炸加工温度场仿真[J]. 中国机械工程, 2013, 24(19): 2557-2561. TIAN Xinli, LI Fuqiang, WANG Xiaopeng, et al. Simulation of Temperature Field for Si3N4Ceramics during Laser Assisted Micro-detonation Machining with Striking Arc[J]. China Mechanical Engineering, 2013, 24(19): 2557-2561.

[6] 王扬, 马丽心, 谢大纲, 等. 陶瓷材料激光加热辅助切削温度场分析[J]. 哈尔滨工业大学学报, 2001, 33(6): 785-788. WANG Yang, MA Lingxin, XIE Dagang, et al. Distribution of Temperature Fields for Laser Heating Assisted Cutting of Ceramics[J]. Journal of Harbin Institute of Technology, 2001, 33(6): 785-788.

[7] 郭云龙, 王小鹏. 制作微模具的微机械加工技术应用与研究[J]. 现代制造工程, 2011 (11): 1-7. GUO Yunlong, WANG Xiaopeng. The Application and Research of Micro-machining Technology for Manufacturing Micro-mold[J]. Modern Manufacturing Engineering, 2011 (11): 1-7.

[8] 胡黄卿. 电火花加工硬质合金模具的研究[J]. 稀有金属与硬质合金, 2000 (1): 9-14. HU Hangqing. Research into EDM of Cemented Carbide Dies[J]. Rare Metals and Cemented Carbides, 2000(1): 9-14.

[9] 陶洪亮, 宋鹏涛, 刘泓, 等. 陶瓷结合金刚石砂轮磨削硬质合金表面粗糙度的研究[J].金刚石与磨料磨具工程, 2011 (3): 54-56. TAO Hongliang, SONG Pengtao, LIU Hong, et al. Experimental Research on Surface Roughness of Cemented Carbide Ground with Vitrified Bond Diamond Wheel[J]. Diamond & Abrasives Engineering, 2011 (3): 54-56.

[10] VOITOVICH V B, SVERDEL V V, VOITOVICH R F, et al. Oxidation of WC-Co, WC-Ni and WC-Co-Ni Hard Metals in the Temperature Range 500-800 ℃[J]. International Journal of Refractory Metals and Hard Materials, 1996, 14(4): 289-295.

[11] DEL C L, PÉREZ-SEZ R B, GONZLEZ-FERNNDEZ L, et al. Kinetics Inversion in Isothermal Oxidation of Uncoated WC-based Carbides between 450 ℃ and 800 ℃[J]. Corrosion Science, 2009, 51(4): 707-712.

[12] BASU S N, SARIN V K. Oxidation Behavior of WC-Co[J]. Materials Science and Engineering A, 1996, 209(1): 206-212.

(编辑 陈 勇)

Temperature Distribution of Cemented Carbides Irradiated by Pulsed Fiber Laser

YAO Chenjiao LI Liang HE Ning ZHAO Guolong WU Xian

College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics and Astronautics, Nanjing, 210016

In order to improve the machinability of cemented carbides, a study of the temperature field distribution of cemented carbides induced oxidation by pulsed fiber laser was carried out. A transient, three-dimensional thermal model with moving heat sources was established in ABAQUS. The temperature field was simulated and the influences of laser parameters on temperature field distribution were studied. The simulation results show that the maximum temperature and the maximum depth and width increase with increase of the single pulse energy and decrease with increase of scanning velocity and spot diameter. The simulation results may provide theoretic evidences for choosing proper laser parameters.

laser induced oxidation; finite element analysis; temperature field; cemented carbide

2016-03-31

国家自然科学基金资助项目(51575268)

TN249

10.3969/j.issn.1004-132X.2017.03.014

姚晨佼,女,1992年生。南京航空航天大学机电学院硕士研究生。主要研究方向为微细加工。E-mail: yaochenjiaoycj@163.com。李 亮,男,1973年生。南京航空航天大学机电学院教授、博士研究生导师。何 宁,男,1959年生。南京航空航天大学机电学院教授、博士研究生导师。赵国龙,男,1987年生。南京航空航天大学机电学院讲师。吴 贤,男,1989年生。南京航空航天大学机电学院博士研究生。