预应力淬硬磨削工件淬硬层深度试验研究*

白 斌, 张 陈, 修世超

(1. 沈阳工程学院 机械工程学院, 辽宁 沈阳 110136; 2. 东北大学 机械工程与自动化学院, 辽宁 沈阳 110819)

预应力淬硬磨削工件淬硬层深度试验研究*

白 斌1,2, 张 陈1, 修世超2

(1. 沈阳工程学院 机械工程学院, 辽宁 沈阳 110136; 2. 东北大学 机械工程与自动化学院, 辽宁 沈阳 110819)

预应力淬硬磨削是一种将磨削、 残余应力控制及表面淬火三者集成于一体的复合加工技术. 基于45#钢工件预应力淬硬磨削试验, 以工件的淬硬层深度为研究对象, 采用方差分析的统计学方法研究加工过程中预应力与磨削深度对工件淬硬层深度的影响与作用. 结果表明:淬硬层由硬化区及过渡区组成, 在此次研究范围内, 预应力的影响主要集中于硬化区, 而磨削深度的影响可扩散至整个淬硬层. 在显著性水平α=0.05时, 磨削深度对硬化区深度有显著性影响; 当显著性水平放宽到α=0.06时, 预应力对硬化区深度有显著性影响, 而磨削深度对整个淬硬层深度有显著影响, 但二者对淬硬层深度均匀性均无显著性影响. 随磨削深度的增加, 淬硬层深度变大; 随预应力的增加, 硬化区深度变小. 该研究为预应力淬硬磨削技术的推广与应用提供了试验与理论基础.

淬硬层; 预应力; 磨削; 方差分析; 复合加工

0 引 言

磨削工件的淬硬层深度是指从工件磨削表面开始, 沿着垂直于该表面的方向, 从该表面至硬度值下降到工件基体硬度那一点为止的距离. 适量的淬硬层深度即可让磨削工件表面具有足够的硬度、 耐磨性又可以保证工件心部具有足够的韧性, 提高工件的使用性能. 因此, 淬硬层深度是衡量磨削工件淬硬效果的主要指标之一, 具有重要的工程实用价值. 预应力淬硬磨削[1](Pre-stressed Hardening Grinding, PSHG )是基于有特殊疲劳寿命要求的零部件制造而发展起来一种工艺技术. 随着现代制造业的发展, 航天飞机、 高铁、 海上钻井平台以及核设施等设备陆续出现, 这些设备具有高速、 重载、 长时间运行的特点, 其零部件工作环境恶劣复杂, 但又对安全有着极端的要求, 这就对其零部件的疲劳寿命提出了很高的要求, 因此在生产过程中必须通过工艺手段来尽可能提高工件的疲劳寿命, 即满足“抗疲劳制造”要求; 同时为了适应21世纪可持续发展战略, 制造过程中又要求提高资源利用率, 减少废弃物的排放并对环境友好, 因此生产过程又需符合“绿色制造”要求.

PSHG工艺是一种用于磨削加工的复合加工工艺. PSHG工艺在磨削的过程中通过预拉应力施加装置对工件表面残余应力状态进行主动干预, 同时利用砂轮与工件接触产生的摩擦热源对工件表面进行淬硬处理, 在一道工序中完成磨削、 表面淬火、 表层残余应力控制三种工艺的任务, 该技术是在深入研究预应力切(磨)削[2-6](由中国周泽华等于1987年提出)和磨削淬硬[7-15](由德国Brinksmeier.E 和 Brockhoff.T于1994年提出)技术原理的基础上, 将两种技术的优点有机结合而形成的. 与现有技术相比较, PSHG技术具有如下优点: ① PSHG工艺将磨削、 淬火及残余应力控制三者集成在一道工序中完成, 有效地减少了加工工序、 缩短了加工时间, 提高了资源利用率及劳动生产率; ② 直接采用磨削热对工件进行淬火, 既将磨削热变害为利, 有效地利用了热能, 又减少了热处理工序, 避免了热处理工艺产生的废水、 废料对环境的污染, 符合“绿色制造”的要求; ③ 通过对磨削过程中的工件施加预拉应力的方法, 有效改变工件已加工表面残余应力状态, 使工件表面获得更多的残余压应力, 更少的残余拉应力, 进而提高工件疲劳寿命[1,4], 符合“抗疲劳制造”要求; ④ 工件在加工过程中始终受到预拉应力的约束, 磨削过程中产生的变形小于自然状态, 且当工件加工完毕卸载预应力后, 工件会向原平直状态的方向恢复, 因此工件变形程度低, 加工精度高, 表面粗糙度低, 可有效地改善加工后的工件表面质量[1]. 本文基于PSHG工艺试验, 以PSHG工件淬硬层深度为研究对象, 采用二因素三水平方差分析的方法研究加工过程中预应力与磨削深度对淬硬层深度及其均匀性的影响程度, 并通过数据分析来确定预应力与磨削深度对淬硬层深度的作用效果与影响趋势.

1 试验与测量

1.1 PSHG工艺试验

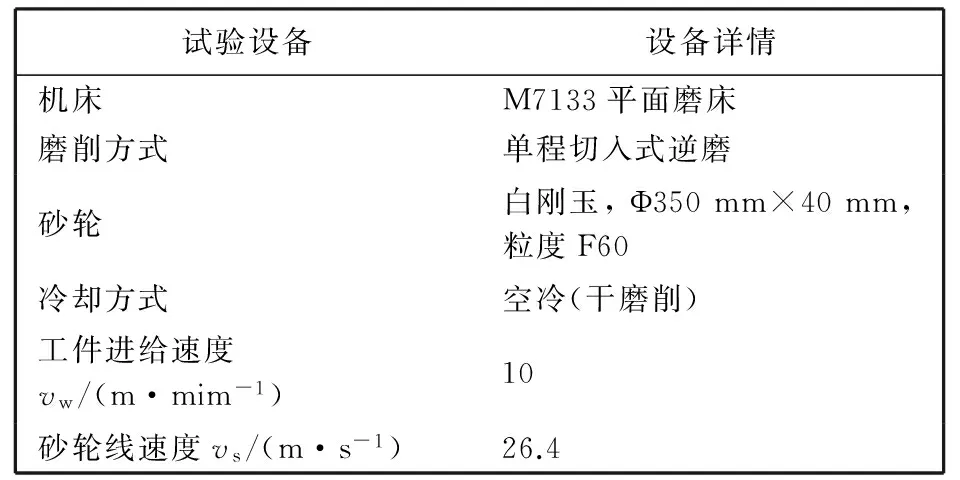

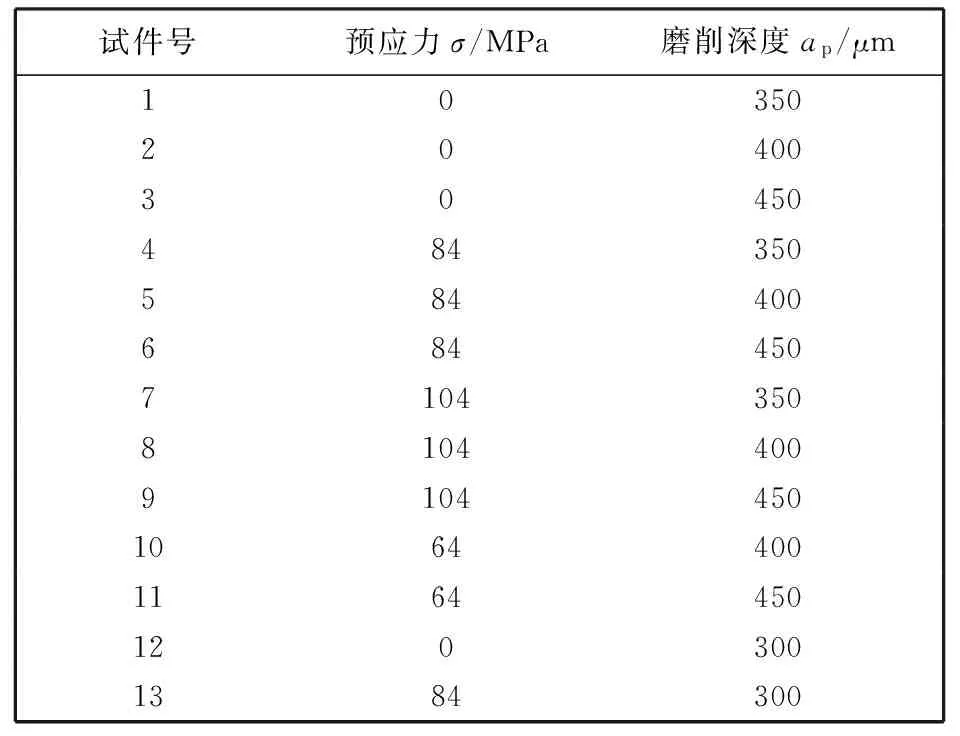

试验研究用材料为45#钢, 试验分三步: 首先采用PSHG工艺对试件进行加工, 其次对试件进行金相组织观察, 最后测量试件淬硬层厚度. PSHG试件磨削段尺寸为90 mm×9 mm×14 mm. 试件两端车有螺纹, 放置在预拉应力施加装置中. 当拧紧螺母时, 试件受到预紧力的作用, 使试件获得预拉应力. PSHG试验系统如图 1 所示, 试验装置与磨削参数如表 1 所示. PSHG工艺过程如下: 先通过预拉应力施加装置对工件施加预拉应力; 再对工件进行干磨削加工, 利用磨削热对工件表层进行表面淬硬处理; 最后, 待工件冷却至室温后卸除预拉应力完成加工. 试验用试件的加工条件如表 2 所示, 试件1, 2, 3及12为不加预应力的对比组试件, 其余试件为PSHG工艺试件(观测组).

图 1 PSHG工艺试验系统Fig.1 PSHG process test system

试验设备设备详情机床M7133平面磨床磨削方式单程切入式逆磨砂轮白刚玉,Φ350mm×40mm,粒度F60冷却方式空冷(干磨削)工件进给速度vw/(m·mim-1)10砂轮线速度vs/(m·s-1)26.4

表 2 试件加工条件

1.2 金相组织观察

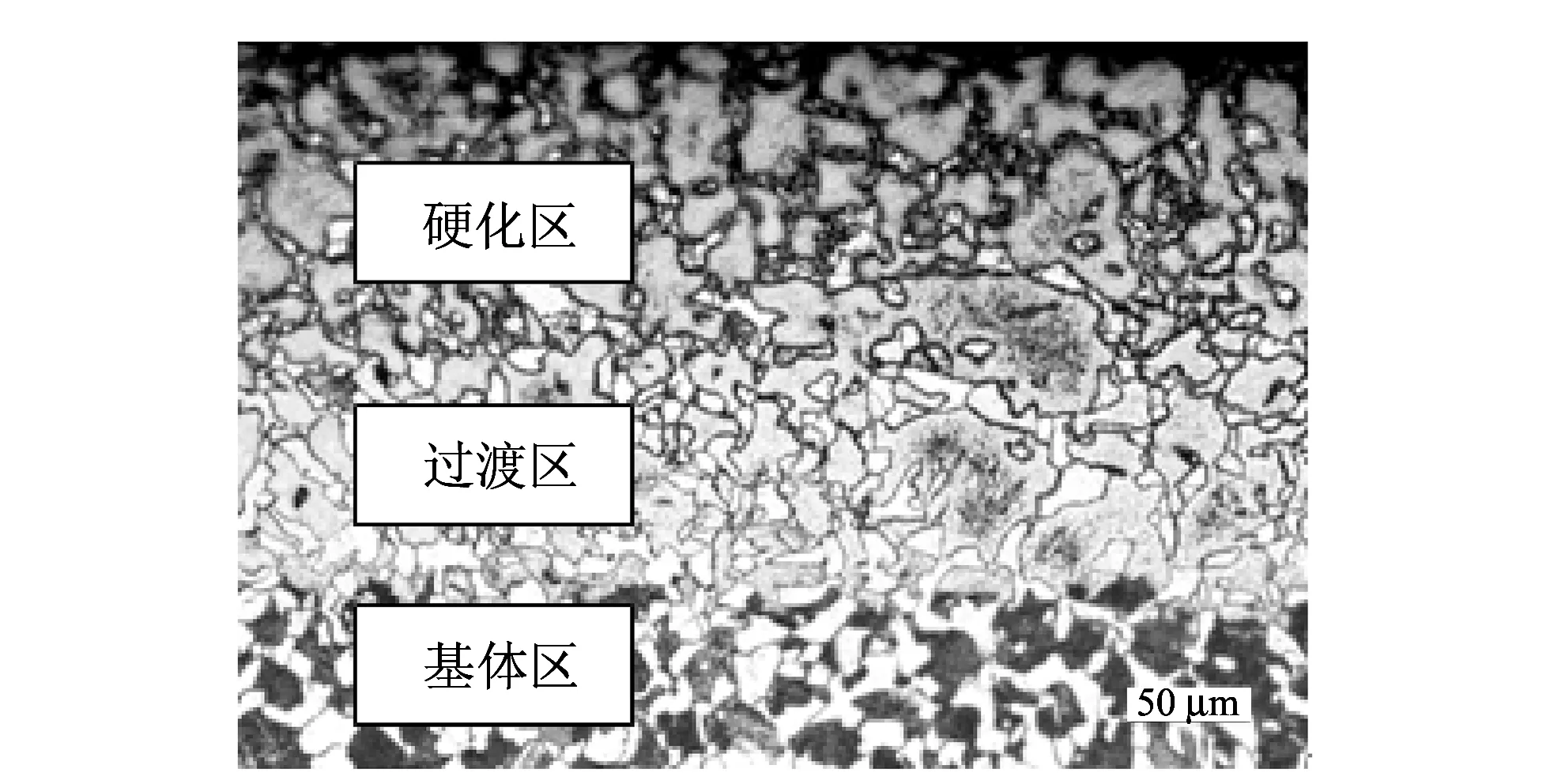

砂轮的磨削方向为试件的长度方向. 以试件磨削表面上, 垂直于长度方向的中线为截切位置, 沿淬硬层深度方向切断试件, 获得金相组织观察截面, 其尺寸为9 mm×9 mm. 用MPJ-25金相试样磨平机和PG-2C金相试样抛光机对观察截面进行打磨及研磨抛光, 最后用4%的硝酸酒精溶液腐蚀制成金相组织观察试样, 并在OLYMPUS-GX71金相显微镜下观测. 图 2 所示为9号试件的金相组织图片.

图 2 金相组织图(200倍)Fig.2 Metallographic microstructure(200 times)

图片沿淬硬层深度方向, 由表及里分为三个区域: 硬化区、 过渡区及基体区. 其中硬化区和过渡区组成淬硬层. 硬化区的组织主要为混合型马氏体, 过渡区为铁素体与马氏体的混合结构, 而基体区是铁素体和珠光体.

1.3 淬硬层深度测量

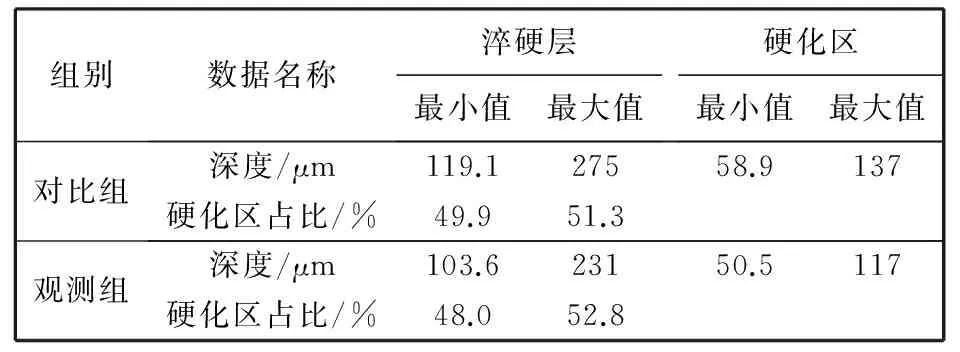

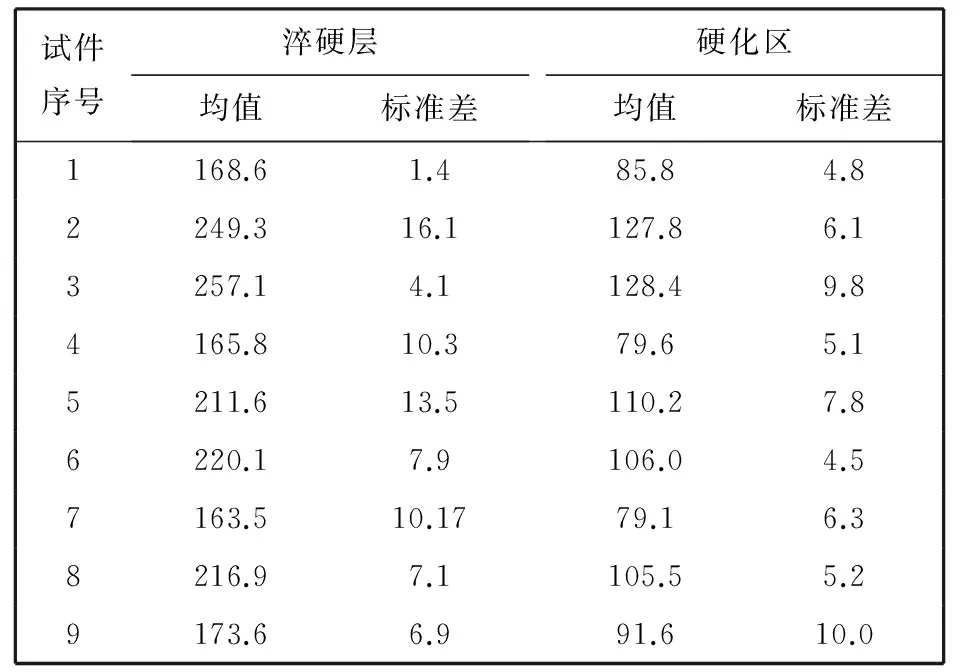

由于试件淬硬后的使用性能主要是由硬化区性能来体现的, 所以对硬化区的研究是淬硬层研究的重要组成部分, 据此本研究的测量数据包含淬硬层和硬化区两部分. 测量仪器采用LYMPUS-STM6测量金相显微镜. 测量对象是淬硬层及硬化区深度. 测量点位置的选取: 以金相组织观察实验所用的试件截切位置线为测量线, 选距离测量线左端点1.5 mm位置处为第1测量点, 从左向右沿测量线每隔1.5 mm选取1点作为测量点, 共选取5个测量点, 其中第3测量点位于测量线中点, 第5测量点距离测量线右端点1.5 mm. 淬硬层及硬化区深度测量结果的总体分布情况见表 3, 其中1, 2, 3和12号试件属于对比组, 其他试件属于观测组, 表中硬化区占比是指试件硬化区占淬硬层的比例. 由表3可知: 从总体看, 淬硬层中硬化区占比在50%左右, 淬硬层厚度在103.6~275 μm 之间, 硬化区厚度在50.5~137 μm 之间; 从对比情况来看, 观测组试件的淬硬层及硬化区厚度均小于对比组.

表 3 测量数据总体分布情况

2 加工条件对淬硬层深度及均匀性影响的显著性分析

2.1 数学模型

采用二因素三水平方差分析的统计学方法[16]研究加工过程中预应力与磨削深度对淬硬层深度及其均匀性的影响. 选择用于分析的1~9号试件. 方差分析用数据如表 4 所示, 预应力及磨削深度各水平见表 2. 方差分析用数学模型为

式中:xij为试验测量结果;μ为总平均数;ai为预应力因素第i水平Ai的效应;bj为磨削深度因素第j水平Bj的效应;εij为随机误差.

提出如下假设:

1) 预应力因素假设

2) 磨削深度因素假设

表 4 方差分析用数据表

2.2 加工条件对淬硬层深度影响的显著性分析

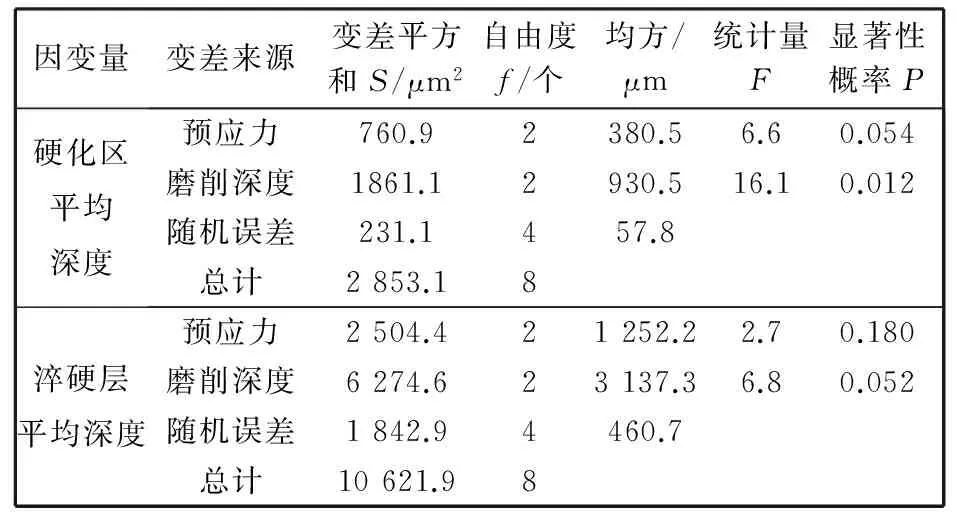

均值是反映数据集中程度的统计量, 淬硬层及硬化区深度通过其均值进行表征. 分别将淬硬层、 硬化区平均深度作为因变量, 预应力与磨削深度作为控制变量进行方差分析, 结果如表 5 所示. 表中变差平方和的计算采用Ⅲ型方法[17].

表 5 平均深度方差分析表

当因变量为硬化区平均深度, 显著性水平α取0.05(置信区间为95%)时, 由表 5 可知, 磨削深度对应的显著性概率P=0.012<0.05, 则拒绝H02, 接受H12假设, 即磨削深度对硬化区平均深度有显著性影响; 当显著性水平α放宽到0.06(置信区间为94%)时, 预应力对应的P=0.054<0.06, 同上分析可知, 磨削深度和预应力二者对硬化区平均深度都有显著性影响.

当因变量为淬硬层平均深度,α=0.05时, 预应力及磨削深度对淬硬层平均深度均无显著性影响; 当α放宽到0.06时, 磨削深度对应的P=0.052<0.06, 则磨削深度对淬硬层平均深度有显著性影响.

通过比较各因素变差平方和的大小可以度量各因素对因变量的影响强度. 由表 5 可知, 无论因变量是硬化区还是淬硬层平均深度, 都有S磨削深度>S预应力, 由此可知, 磨削深度对硬化区及淬硬层平均深度影响强度大于预应力.

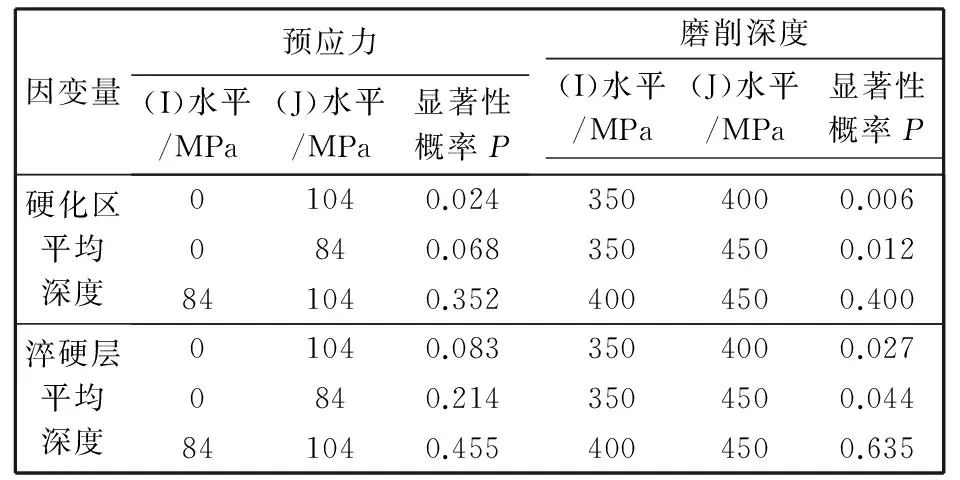

为进一步提高比较的精确度, 使结论更全面、 可靠, 因此采用成对比较方法进行进一步分析. 成对比较是在F检验的前提下, 对同一因素不同水平之间的两两互比. 通过成对比较, 明确单一控制因素的数值变化对硬化区及淬硬层平均深度有无影响. 比较结果见表 6.

表 6 单一因素各水平成对比较表

预应力三个水平分别为0, 84, 104 MPa, 需两两比较的共三组. 当因变量为硬化区平均深度, 显著性水平α=0.05时, 第一组是预应力为0与104 MPa两者比较, 其对应的P=0.024<0.05, 参与比较的两者存在显著性差异, 即当预应力从零增加到104 MPa时, 硬化区平均深度会产生显著性变化. 第二组是预应力为0与84 MPa两者比较,该情况下, 其P=0.068>0.05, 参与比较的二者差异不显著, 即当预应力从零增加到84 MPa时, 硬化区平均深度无显著性变化. 第三组是预应力84 MPa与104 MPa二者比较, 其P=0.352≫0.05, 参与比较的两者无显著性差异, 即当预应力从84 MPa增加到104 MPa时, 硬化区平均深度无显著性变化. 综上所述, 45#钢的许用屈服应力为355 MPa, 在本次试验范围内, 当施加的预应力为84 MPa(许用屈服应力的23.7%)时, 预应力对硬化区深度无显著影响; 当施加的预应力达到104 MPa(许用屈服应力的29.3%)时, 预应力对硬化区深度有显著影响.

当因变量为淬硬层平均深度,α=0.05时, 成对比较分组情况同上. 三个组对应的P均远大于0.05, 说明在本次试验范围内, 施加或改变预应力数值并不会对淬硬层平均深度产生显著性影响, 即预应力的影响范围主要集中于硬化区, 并未扩散至整个淬硬层.

磨削深度三个水平分别为350, 400, 450 μm, 需两两比较的亦为三组. 当因变量为硬化区平均深度,α=0.05时, 第一组为磨削深度350 μm与400 μm两者比较, 其P=0.006<0.05, 参与比较的二者差异显著, 即当磨削深度从350 μm变为400 μm时, 硬化区平均深度会产生显著性变化; 第二组为磨削深度350 μm与450 μm两者比较, 其P=0.012<0.05, 参与比较的两者存在显著性差异; 第三组为磨削深度400 μm与450 μm两者比较, 其P=0.4≫0.05, 参与比较的两者无显著性差异, 即当磨削深度从400 μm变为450 μm时, 硬化区平均深度无显著性变化. 由三组显著性结果可知, 磨削深度不大于400 μm时, 磨削深度的改变对硬化区平均深度有显著性影响, 但当磨削深度超过400 μm后, 其变化对硬化区平均深度的影响将大幅减弱.

当因变量为淬硬层平均深度的时候, 成对比较的分组情况及显著性结果与因变量为硬化区平均深度时相同, 说明磨削深度的影响范围已超出硬化区, 扩展到整个淬硬层.

2.3 加工条件对淬硬层均匀性影响的显著性分析

标准差是反映数据离散程度的统计量, 本文对淬硬层及硬化区深度均匀性通过其标准差进行表征. 分别将淬硬层深度标准差、 硬化区深度标准差作为因变量, 预应力与磨削深度作为控制变量进行方差分析, 结果如表 7 所示.

表 7 中变差平方和的计算采用III 型方法. 由表7中所有显著性概率均远大于0.05可知, 预应力和磨削深度对淬硬层及硬化区均匀性无显著影响.

表 7 标准差方差分析表

3 加工条件对淬硬层深度的影响趋势分析

3.1 预应力对淬硬层深度的影响趋势

预应力对硬化区深度的影响趋势见图 3. 由图 3 可知, 随预应力的增加, 试件硬化区平均深度减少. 施加预应力, 使工件在整个磨削过程中始终受到拉应力约束, 其表面处于绷紧、 展平的状态, 工件变形及磨削接触弧长小于不受此约束的状态, 由此减少了磨削过程中的摩擦阻力, 且热作用时间变短, 降低了磨削热的产生, 结果使试件硬化区深度减少.

图 3 预应力对硬化区平均深度影响趋势曲线Fig.3 The effect of pre-stress on average depth of hardening area

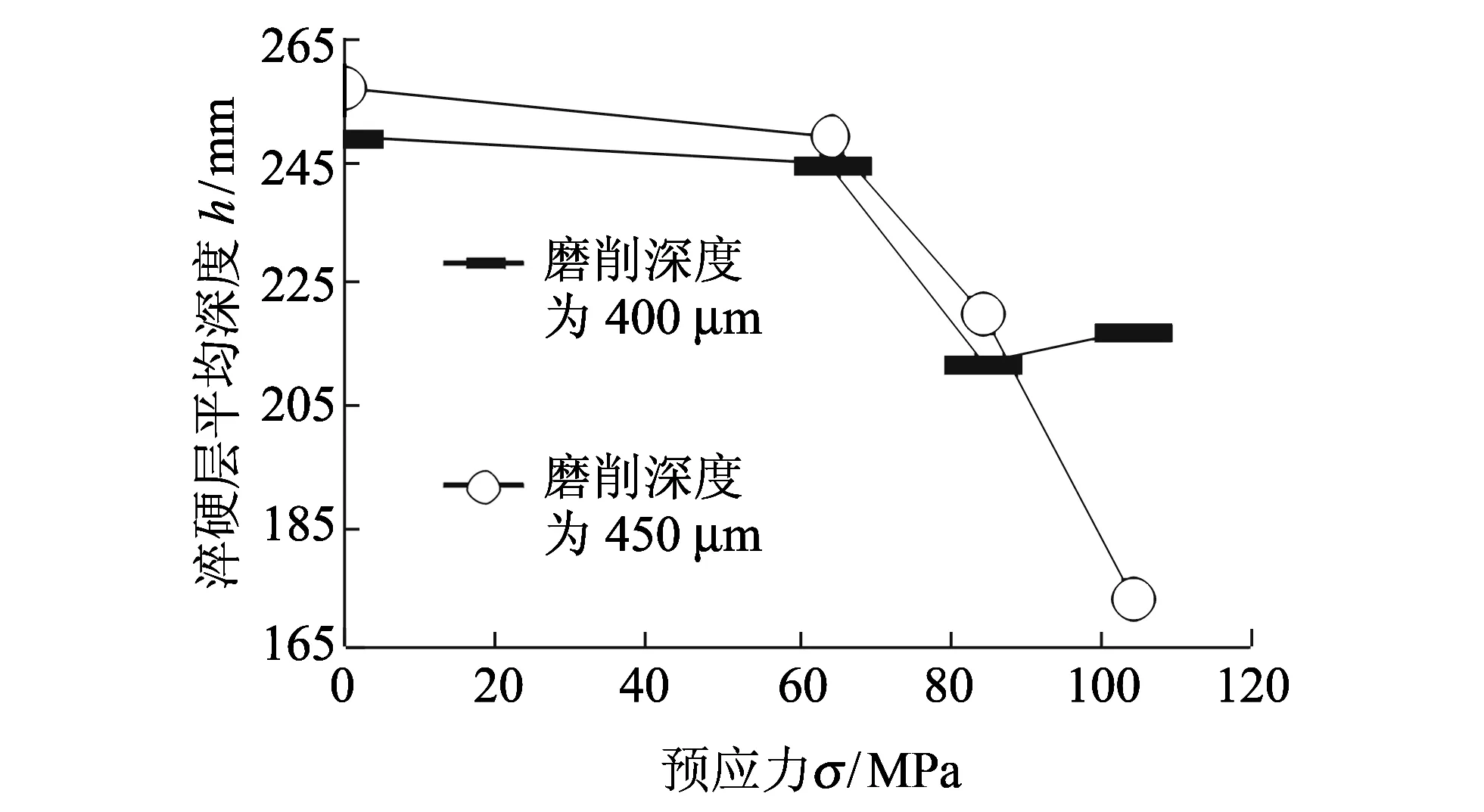

预应力对淬硬层深度影响趋势见图 4. 由图 4 可知, 预应力对淬硬层深度的影响无明显规律性. 出现这种现象的原因是由于预应力的影响范围主要集中于硬化区, 并未扩散到整个淬硬层.

图 4 预应力对淬硬层平均深度影响趋势曲线Fig.4 The effect of pre-stress variation on average depth of hardening layer

3.2 磨削深度对淬硬层深度的影响趋势

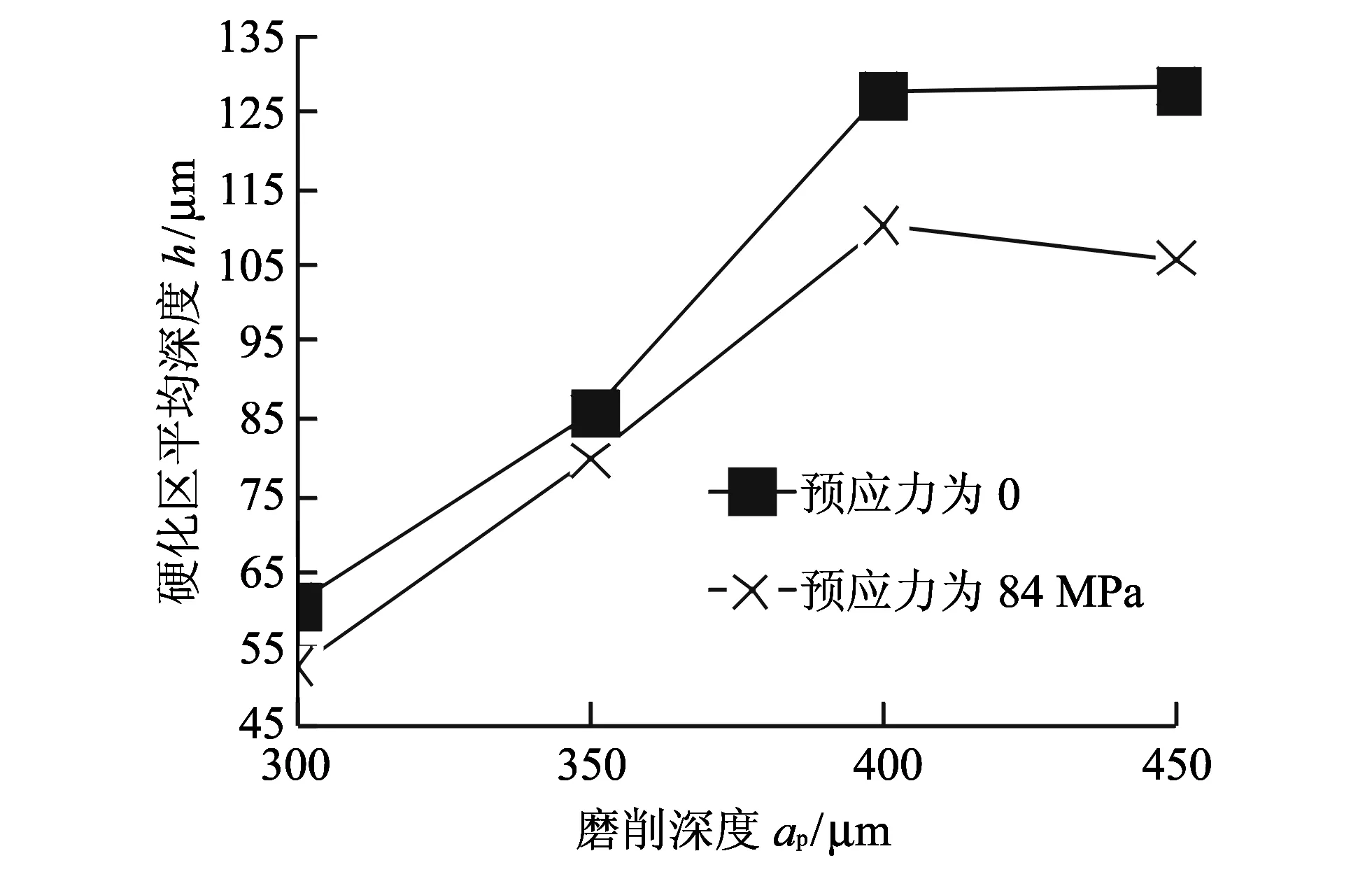

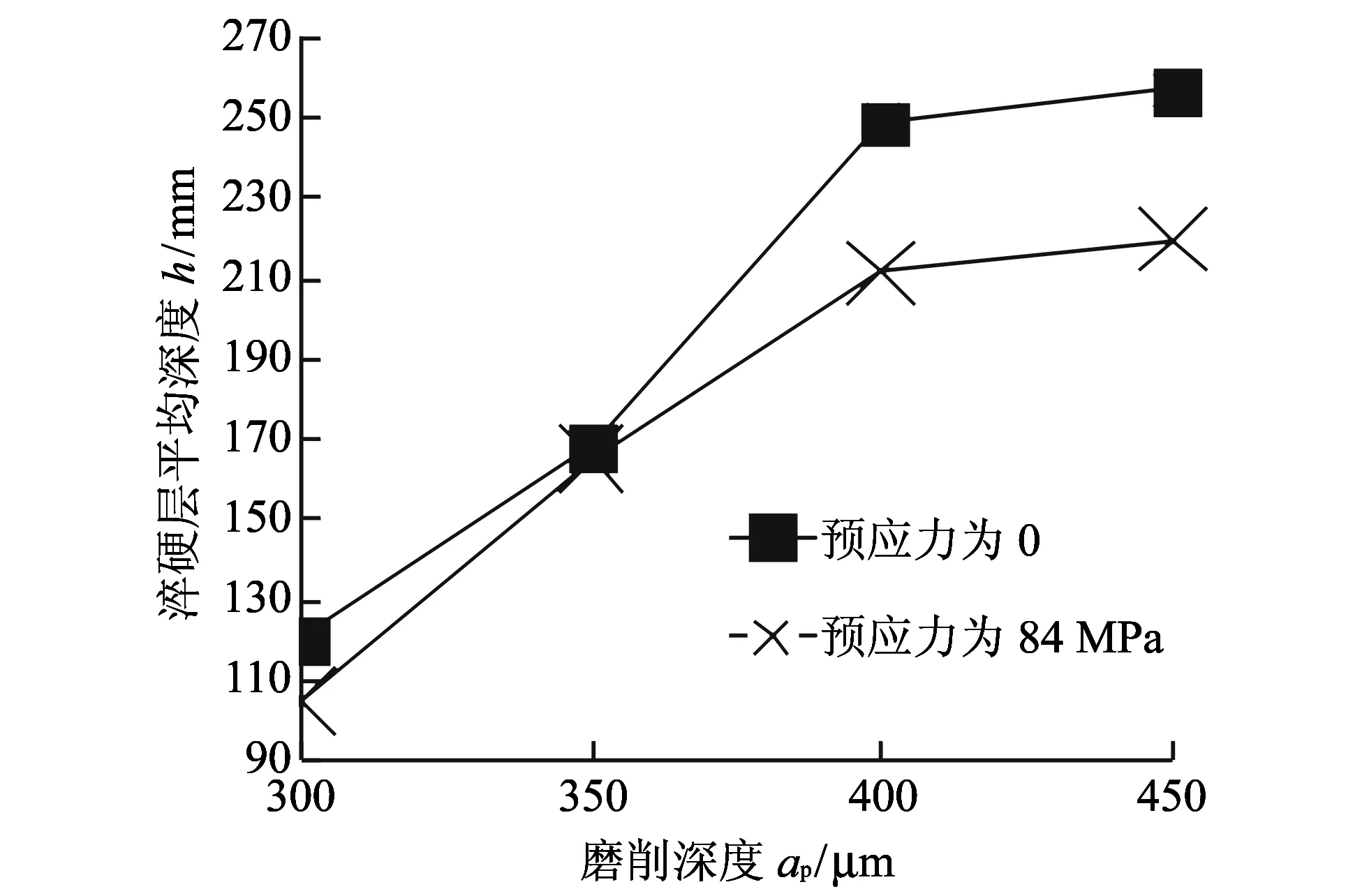

磨削深度对淬硬层深度的影响趋势见图 5, 图 6.

图 5 磨削深度对硬化区平均深度影响趋势曲线Fig.5 The effect of depth of cut on average depth of hardening area

图 6 磨削深度对淬硬层平均深度影响趋势曲线Fig.6 The effect of depth of cut on average depth of hardening layer

从图 5, 图 6 可以看出, 磨削深度增加, 硬化区及淬硬层平均深度变大. 当磨削深度不超过400 μm时, 随磨削深度的增加, 硬化区及淬硬层平均深度变大; 当磨削深度超过400 μm时, 磨削深度的增加量对硬化区及淬硬层平均深度的影响变弱, 甚至观测组试件出现了硬化区深度略有下降的现象. 随着磨削深度的增加, 单颗磨粒的未变形切屑厚度相应增大, 加上砂轮与工件接触弧长变长, 热作用时间延长, 且同时参加切削的磨粒数增多, 因此磨削力增大、 磨削热增加, 从而导致磨削淬硬层深度增加. 当磨削深度小于400 μm时, 磨削深度的变化对磨削力的影响显著, 磨削热增加明显, 淬硬层深度亦增加明显. 而当磨削深度超过400 μm后, 磨削深度的变化对磨削力的影响减弱, 磨削热增加有限, 因此磨削深度变化量对淬硬层深度的影响变小; 此时预应力、 试件之间所含合金元素量的差异等其他因素的作用效果将会显现. 淬硬层最终深度是多种因素综合作用的结果.

淬硬层深度应适量, 过深会造成工件过脆, 容易断裂; 过浅则会使工件耐磨性变差; 过深过浅都会影响工件的使用寿命及性能. 因此应根据实际需求, 结合磨削深度、 预应力对淬硬层(硬化区)深度的影响趋势, 确定磨削深度及预应力的实际取值.

4 结 论

1) 淬硬层由硬化区及过渡区组成, 在本文的实验条件下, 预应力的影响主要集中于硬化区, 而磨削深度的影响可扩散至整个淬硬层. 磨削深度的影响强度大于预应力. 在显著性水平α=0.05时, 磨削深度对硬化区深度有显著性影响; 当显著性水平α放宽到0.06时, 预应力对硬化区深度有显著性影响, 磨削深度对整个淬硬层深度有显著性影响, 二者对淬硬层及硬化区深度均匀性均无显著性影响.

2) 随预应力的增加, 硬化区深度变小. 在本文的试验范围内, 当施加的预应力为84 MPa(许用屈服应力的23.7%)时, 预应力对硬化区深度无显著影响; 当施加的预应力达到104 MPa(许用屈服应力的29.3%)时, 预应力对硬化区深度有显著影响.

3) 随磨削深度的增加, 淬硬层深度变大. 当磨削深度小于400 μm时, 磨削深度对淬硬层深度的影响显著; 如继续增加磨削深度, 则磨削深度增加量对淬硬层深度无显著影响.

[1]修世超, 白斌. 一种预应力淬硬磨削复合加工方法: 中国,201310088670.9[P]. 2015-02-25.

[2]Zhou Zhehua, Guo Datong. Pre-stressed Machining[C]. IX International Conference on Production Research, Cincinnati, 1987, 1: 257-263.

[3]王珉, Lau W. 金属表面改性的预应力磨削机理研究[J]. 机械工程学报, 1992, 28(3): 104-109, 112. Wang Min, Lau W. Improvement of surface integrity with pre-stressed grinding[J]. Chinese Journal of Mechanical Engineering, 1992, 28(3): 104-109, 112. (in Chinese)

[4]杨南祥, 刘斌, 杨芳玲, 等. 预应力磨削表面残余应力的研究[J]. 磨料磨具与磨削, 1990, 3(57): 6-8. Yang Nanxiang, Liu Bin, Yang Fangling, et al. Research of the residual stress in pre-stressed grinding[J]. Abrasives and Grinding, 1990, 3(57): 6-8. (in Chinese)

[5]王健全, 田欣利 , 张保国, 等. 工程陶瓷三维周向包封预应力磨削技术研究[J]. 人工晶体学报, 2013, 42(3): 501-509. Wang Jianquan, Tian Xinli, Zhang Baoguo, et al. Study on Pre-stressed grinding with 3D circumferential wrapping for engineering ceramics[J]. Journal of Synthetic Crystals, 2013, 42(3): 501-509. (in Chinese)

[6]徐建建, 耿国盛, 李国红, 等. 预应力切削加工TC4钛合金表面残余应力的有限元模拟[J]. 机械工程材料, 2015, 39(6): 105-110. Xu Jianjian, Geng Guosheng, Li Guohong, et al. Finite element simulation of residual stress in titanium alloy TC4surface machined by prestress cutting[J]. Materials for Mechanical Engineering, 2015, 39(6): 105-110. (in Chinese)

[7]Brinksmeier E, Brockhoff T. Utilization of grinding heat as a new heat treatment process[J]. Annals of the CIRP, 1996, 45(1): 283-286.

[8]刘菊东, 王贵成, 陈康敏, 等. 非淬硬钢磨削表面硬化层的试验研究[J]. 中国机械工程, 2005, 16(11): 1013-1017. Liu Judong, Wang Guicheng, Chen Kangmin, et al. Experimental study on grind-hardened layer of non-quenched steels[J]. Chinese Mechanical Engineering, 2005, 16(11): 1013-1017. (in Chinese)

[9]Li Changhe. Experimental investigations of mechanical characteristics and tribological mechanisms of nanometric zirconia dental ceramics[J]. The Open Materials Science Journal, 2011(5): 178-183.

[10]Starkov V K, Polkanov E G. Investigation of performance of tools with reduced CBN concentration in grinding hardened steels[J]. Journal of Superhard Materials, 2014, 36(6): 415-420.

[11]Alonso U, Ortega N, Sanchez J A, et al. In-process prediction of the hardened layer in cylindrical traverse grind-hardening [J]. The International Journal of Advanced Manufacturing Technology, 2014, 71(1): 101-108.

[12]王德祥, 葛培琪, 毕文波, 等. 磨削弧区热源分布形状研究[J]. 西安交通大学学报, 2015, 49(8): 116-121. Wang Dexiang, Ge Peiqi, Bi Wenbo, et al. Heat source profile in grinding zone[J]. Journal of Xi’an Jiaotong University, 2015, 49(8): 116-121. (in Chinese)

[13]Menezes P L, Kailas S V, Lovell M R. Role of surface texture, roughness and hardness on friction during unidirectional sliding[J]. Tribology Letters, 2011, 41 (1): 1-15.

[14]邓朝晖, 黄强, 彭欢欢, 等. 基于正交试验-遗传神经网络的凸轮轴高速磨削参数优化[J]. 金刚石与磨料磨具工程, 2014, 34(3): 34-38. Deng Zhaohui, Huang Qiang, Peng Huanhuan, et al. Parameters optimization on high speed grinding of camshaft using orthogonal experiment and genetic neural network[J]. Diamond & Abrasives Engineering, 2014, 34(3): 34-38. (in Chinese)

[15]方其先, 马新沛, 徐振富, 等. 磨削工艺对GCr15 钢表面状态和机械性能的影响[J]. 西安交通大学学报, 1986, 20(1): 75-81. Fang Qixian, Ma Xinpei, Xu Zhenfu, et al. The effect of grinding processes on surface characteristics and mechanical properties of GCr15 steel[J]. Journal of Xi’an Jiaotong University, 1986, 20(1): 75-81. (in Chinese)

[16]邓维斌, 唐兴艳, 胡大权, 等. SPSS 19(中文版)统计分析实用教程[M]. 北京: 电子工业出版社, 2012.

[17]段重阳, 陈平雁. 固定效应方差分析中四种离差平方和的定义与探讨[J]. 中国卫生统计, 2013, 30(4): 470-475. Duan Chongyang, Chen Pingyan. The definition and application of the four types of sum of squares in ANOVA[J]. Chinese Journal of Health Statistics, 2013, 30(4): 470-475. (in Chinese)

Experimental Study on Hardening Layer Depth of Workpiece in Pre-Stress Hardening Grinding

BAI Bin1,2, ZHANG Chen1, XIU Shi-chao2

(1. College of Mechanical Engineering, Shenyang Institute of Engineering, Shenyang 110136, China;2. School of Mechanical Engineering and Automation, Northeastern University, Shenyang 110819, China)

Pre-stress hardening grinding is a combined machining technology which consists of grinding, residue stress control and surface quenching. Based on the Pre-stressed Hardening Grinding test of 45 steel, and aiming to study the hardening layer depth of the workpiece. Analysis of variance was adopted in the study which revealed how depth of cut and pre-stress influence the hardening layer depth of the workpiece. The conclusion of the study shows: the hardening layer includes hardening area and transitional area, the pre-stress mainly affects the hardening area, and the influence of depth of cut can spread to the whole hardening layer. With the statistical significance levelα=0.05, depth of cut shows significant effects on the hardening area depth. With the statistical significance levelα=0.06, pre-stress affects hardening area depth significantly, depth of cut affects the whole hardening layer depth significantly, however, both depth of cut and pre-stress has no significant effects on hardening layer depth uniformity. The depth of hardening layer is getting thicker with in-depth grinding. The depth of hardening area is getting thinner with enhanced pre-stress. The study serves experimental and theoretical ground for the promotion and use of Pre-stress hardening grinding.

hardening layer; pre-stress; grinding; variance analysis; combined machining

1673-3193(2017)01-0048-07

2016-03-08

国家自然科学基金资助项目(51375083); 2013年沈阳工程学院科学技术基金项目(LGYB -1315)

白 斌(1979-), 男, 讲师, 博士生, 主要从事磨削及零件加工表面完整性方面的研究.

TG580.6

A

10.3969/j.issn.1673-3193.2017.01.010