基于X射线实时成像技术的产品缺陷检测

奚 清,陈 慧,李 强,段建国,赵海晏

(中国工程物理研究院材料研究所,绵阳 621907)

基于X射线实时成像技术的产品缺陷检测

奚 清,陈 慧,李 强,段建国,赵海晏

(中国工程物理研究院材料研究所,绵阳 621907)

X射线实时成像技术可以检测低密度粉末冶金产品中的缺陷尺寸,但计算过程较为复杂。设计了评估缺陷尺寸的标尺,分析了标尺位置与检测准确度的相关性,简化了X射线实时成像检测粉末产品缺陷的评判过程,提高了工作效率,具有重要的工程应用价值。

X射线实时成像;缺陷;测量

粉末冶金产品在原料准备和产品成型过程中可能会引入点状或丝状等杂质缺陷而影响最终产品性能,因此一般需要对产品进行无损检测。射线检测,如X射线、γ射线、中子射线等是较为常用和成熟的无损检测手段。X射线属于电磁波范畴,广泛用于锅炉容器、管道焊缝等结构材料的检测中,而γ射线和中子射线能量高,不易防护,易对人体造成伤害,因此工程应用中普遍应用X射线检测[1-3]。

常规X射线对于低密度粉末材料中缺陷的评定是在X射线透照后进行的,其首先用标尺在底片上直接测量,以此测量值作为缺陷实际大小的值,然后进行是否合格的级别评定。虽然这种检测方式具有直观、可靠性高的优点,但判定花费时间长[4],特别是丝状物平行射线方向时,底片上的投影将是点状缺陷,所以该方法无法相对准确地判断丝状物的大小。

在X射线实时成像技术检测时,X射线穿透被测件产品,在数字式平板上投影生成数字信号,由计算机进行图像积分、降噪、边缘锐化得到最终图像,且图像可用计算机软件智能化评定或人工评定[5]。利用X射线实时成像技术可以通过旋转样品准确检测粉末产品中丝状缺陷的尺寸,其获得的成像是实物的投影图像;由于空间位置的不同,该技术比常规X射线获得的图像的放大倍数更大。通过X射线实时成像技术获得缺陷的尺寸不等同于真实缺陷的大小,而需要根据电流、电压、焦距和放大倍数这四个参数通过公式来换算出实际尺寸大小,过程比较繁琐。韩加强[6]在X射线实时成像的基础上,结合非晶叶片图像灰度分布的特点,运用灰度曲面函数和集合运算实现了缺陷尺寸的自动测定,但该过程涉及大量函数计算,缺陷尺寸计算过程相当复杂。吴章勤等[7]对气动绝缘开关进行X射线成像尺寸标定,虽然检测误差较低,但需要大量特定参数,X射线实时成像效率低下。笔者则研究并制备了与材料同时成像的标尺,通过合适的标尺对比快捷直观地获得了缺陷的准确尺寸,避免了繁琐的计算,提高了工作效率。

1 试验制备与过程

1.1 待检产品及缺陷类型

待检产品为低密粉末冶金材料(密度约1 g·cm-3),常见缺陷为金属点状和丝状物。

1.2 标尺原理及选材依据

利用X射线实时成像获得的图片是实际缺陷的投影图,并非缺陷的真实尺寸[8]。但具有精确尺寸孔径、孔距的标尺在实时成像过程中和产品一起被透射,发现缺陷后通过标尺孔径和孔距和成像缺陷尺寸进行对比换算,就能准确换算出缺陷的真实尺寸大小,这样就简化了实际评判过程,省略了复杂繁琐的计算过程,提高了X射线实时成像的效率。

由于金属铝塑性好,原子序数低,易于被X射线穿过,所以选择金属铝作为标尺材料。但铝密度(2.7 g·cm-3)比粉末材料的密度(约1 g·cm-3)大,穿透系数存在较大差异,为了达到相近的透射效果,笔者大幅减小了金属铝标尺的厚度。选择X射线透过直径150 mm粉末材料圆柱体时的电流电压为基准参数,根据式(1)获得衰减系数,再由式(2)获得相应的标尺厚度。

式中:I0为入射射线强度;I为透射射线强度;T为物体厚度;μ为线衰减系数,cm-1。

式中:μ1为粉末产品的线衰减系数(cm-1);T1为粉末产品的厚度(cm);μ2为铝的线衰减系数(cm-1);T2为标尺的厚度(cm)。

通过计算,直径为150 mm的圆柱体产品的透照参数在透照1.2 mm厚铝材时的清晰度及检测灵敏度是符合要求的。

1.3 标尺制备

标尺采用磁力表架做支撑,按标尺原理及选材制备铝板标尺,在衔接处套一个制备铝板,铝板厚度为1.2 mm。对不同产品的检测,标尺需做成不同的样式,现以圆柱型产品为例,在与其顶部平行的上方,制配了一个长方形标尺(见图1)。

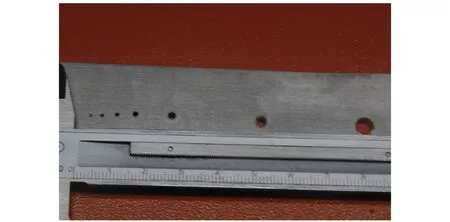

图1 圆柱体型产品的标尺示意

图2 标尺实物图片

在厚度为1.2 mm的铝板上依次打孔7个,如图2所示,孔的直径分别为0.5,0.8,1.0,1.5,2,3,5 mm,孔间距为3~7 mm。孔分别打两组,以便于在实时成像影像中观察测量。不同大小的缺陷对应相应的孔径尺寸和长度尺寸。

2 试验结果与讨论

2.1 标尺位置与缺陷实际尺寸的相对误差率

利用X射线实时成像得到的图片是实物的投影图像,缺陷的尺寸将会按不同比例放大;为了使实时成像透照后更加接近产品内缺陷的实际尺寸,需要确定标尺的放置位置,这对缺陷尺寸的准确位置检测至关重要。

为了比较不同位置缺陷尺寸检测的准确性,在圆柱产品中(见图1)沿着与射线中轴线水平截面选择3个不同位置,分别摆放在该截面与射线中轴线平行直径的1/4,1/2,3/4的位置,其中以靠近射线源为1/4位置。在相同焦距、电流和电压下,在标尺不同的位置,获得实时成像的相对误差率(见表1):

由表1可看出,标尺放在产品中间(1/2)的位置时,横向丝状缺陷(10 mm)、纵向丝状缺陷(10 mm)和点状缺陷(φ1 mm)的相对误差率分别为0.8%、0.9%和0.6%,误差率相对于标尺在其他位置时最低。因此,在产品X射线实时成像透照中,标尺放置在粉末冶金产品中间位置是最佳的,其检测准确度高达99%以上。

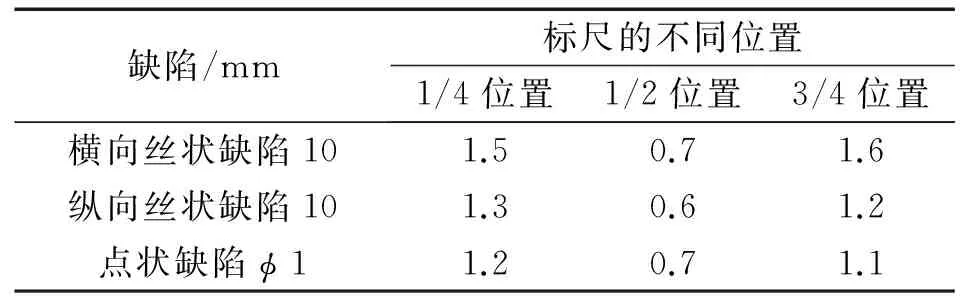

表1 标尺在不同位置的缺陷相对误差率 %

2.2 试验检测效果

均匀强度的X射线束透照粉末冶金产品时,如果产品局部区域存在缺陷或者杂质,这些缺陷或杂质将改变物体对射线的衰减,使得透射射线强度变得不同[9],在实时成像时表现为黑度不同,从而可判断出杂质或缺陷的尺寸大小。射线对缺陷的检测能力,与缺陷在射线透照方向上尺寸、衰减系数的差别及散射线的控制等有关[10-11],只要这些因素有所变化,X射线实时成像局部的对比度会随之发生变化,从而检测出杂质和缺陷。根据以上结果与分析,在X射线实时成像检测中,根据粉末冶金产品形状的不同,选择不同的标尺,将标尺置于粉末冶金产品的中间位置,推断点状和丝状杂质缺陷的尺寸,以下对两种已知缺陷进行实例检测和分析。

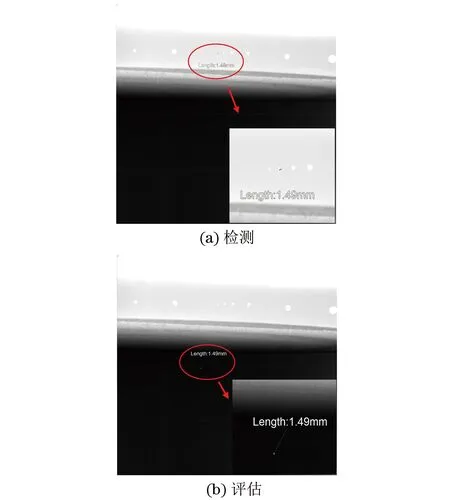

图3 点状缺陷的检测及评估示意

2.2.1 点状缺陷检测

图3所示为点状缺陷的检测及评估示意,可以看出,在X射线实时成像后,标尺和粉末冶金产品的衬度接近,可见标尺选择金属铝更直观。从图3(a)可看出,具有已知φ0.80 mm标尺的孔径,在实时成像软件标尺上测出直径为1.49 mm(见右下角放大图);对于图3(b),测量出点缺陷的直径是1.49 mm,按比例换算应该为0.80 mm,而该点缺陷实际尺寸为0.795 mm,准确度为99.3%。由此可以看出,该方法对粉末冶金产品中点状缺陷的检测具有极高的准确性和直观性。

2.2.2 丝状缺陷检测

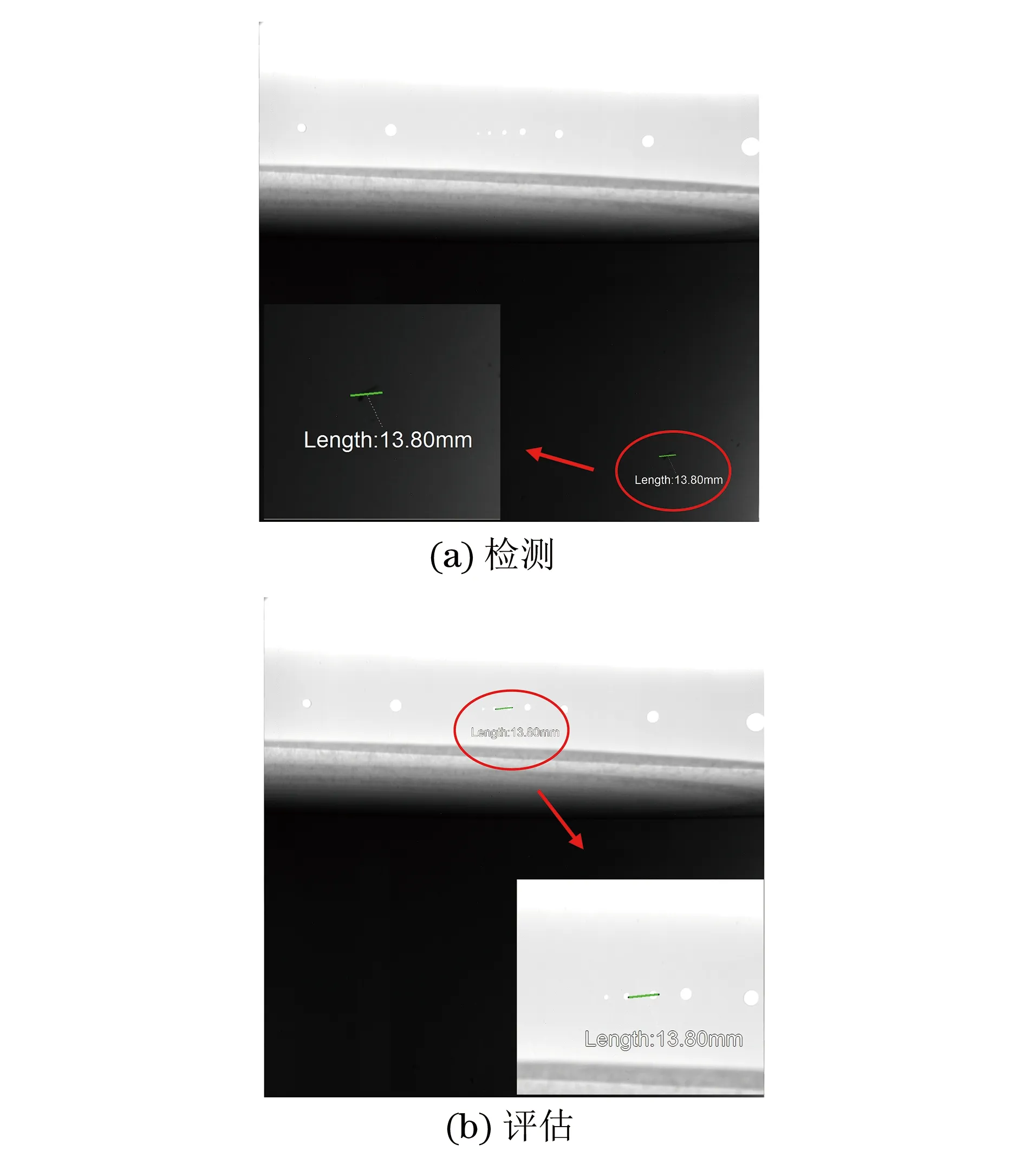

图4所示为丝状缺陷的检测及评估示意。检测时,利用X射线实时成像旋转平台调整丝状缺陷,使其投影为最大尺寸,将标尺置于粉末冶金产品的中间位置,利用X射线实时成像自带软件测量缺陷和孔径尺寸,根据已知孔距或孔径尺寸按比例计算出丝状缺陷的真实尺寸。从图4(a)可看出,粉末冶金产品中具有丝状缺陷,利用X射线实时成像自带软件测量出丝状缺陷的长度为13.80 mm。将该标定线段平移到标尺图像上进行对照,发现与实际5 mm的孔距重合[图4(b)]。所以可按照比例计算,得出丝状缺陷的长度为5 mm,而实际上该丝状缺陷的长度为5.03 mm,检测准确度高达99.4%。可见,利用该法对粉末冶金产品中丝状缺陷的检测也具有极高的准确性。

图4 丝状缺陷的检测及评估示意

3 结论

为对低密度粉末冶金产品中的缺陷进行检测,制作了与产品同时成像的标尺,分析了标尺位置与检测相对误差率的关系,发现标尺垂直于与射线中轴线平行直径的1/2位置(产品中间位置)时,检测准确度可达99%以上,能准确测量粉末冶金产品中的点状和丝状缺陷,简化了X射线实时成像无损检测的评判过程,极大地提高了工作效率,具有较大的工程应用价值。

[1] 刘衍,周友武,徐鹂,等.X射线数字成像技术在GIS检测中的应用研究[J].电网技术,2014(6):72-74.

[2] 毕宗岳,王化石,石文汇,等.X射线数字成像技术在埋弧焊管焊缝检测中的应用[J].无损检测,2010,32(4):263-266.

[3] 奚清,李启寿,杨晓峰.数字式X射线探伤技术在陶瓷零件检测中的应用[J]. 无损探伤,2015,39(5):46-48.

[4] 傅萍,杨光育.X射线焊点无损检测技术的现状与发展[J].电子工艺技术,2002,24(5):189-191.

[5] 候若明.X射线实时成像影像的识别和评定[J].无损检测,2012,34(1):57-60.

[6] 韩加强.数字射线图像缺陷尺寸的自动测定[J].机械与电子,2009(23):856-857.

[7] 吴章勤,刘荣海,艾川.基于X射线数字成像技术的GIS尺寸标定[J].无损检测,2013,35(2):46-48.

[8] 曾祥照.X射线实时成像检测图像最佳放大倍数和最小检出缺陷[J]. CT理论与应用研究, 2002, 11(4):13-16.

[9] 胡保花.碳纤维复合材料X射线数字化实时成像检测技术[J].复材检测,2012(18):83-85.

[10] 苟量,王续本,曹辉.X射线成像技术的发展现状和趋势[J].成都理工学院学报,2002,29(2):227-231.

[11] 刘杰,曾详照.X射线数字成像检测技术研究[J].机电工程技术,2009,38(9):104-105.

Measurement of Product Defects Based on the X Ray Real Time Imaging Detection

XI Qing, CHEN Hui, LI Qiang, DUAN Jian-guo, ZHAO Hai-yan

(Materials Institute of China Academy of Engineering Physics, Mianyang 621907, China)

The defect size in low density powder metallurgical products can be detected by the technology of X ray real time imaging, however, the calculation process is more complicated. In this paper, the ruler for evaluating defect size was designed and investigated. The correlation of ruler position and detection accuracy was analyzed. The process of observing the powder product defect by the technology of X ray real time imaging was simplified, which would improve work efficiency and have important application value in engineering field.

X ray real time imaging; Defect; Measurement

2016-08-10

奚 清(1970-),男,技师,主要从事无损检测工作。

奚 清,E-mail:1768038607@qq.com。

10.11973/wsjc201702015

TG115.28;TB98

A

1000-6656(2017)02-0061-03