双线型像质计调制度的自动定量方法

孙朝明

(中国工程物理研究院 机械制造工艺研究所,绵阳 621900)

双线型像质计调制度的自动定量方法

孙朝明

(中国工程物理研究院 机械制造工艺研究所,绵阳 621900)

双线型像质计常用于测量射线检测图像的不清晰度,或测量数字射线探测器的基本空间分辨率。在实际应用中,用人工方法对双线型像质计调制度的定量计算比较繁琐。为解决这一问题,提出了一种双线型像质计调制度的自动定量方法。首先,将双线型像质计的灰度数据进行分段和归一化处理,并根据起始、终止点对应的灰度值进行数据甄别,决定是否进行下一步分析;然后,设计相应的算法寻找线对的沉降值,转换后即得到线对的调制度。所提出的自动定量方法,针对射线检测试验中的双线型像质计的灰度曲线进行一次处理,即可便捷、可靠地定量出各个线对的调制度。

双线型像质计;调制度;定量;自动

双线型像质计[1-2],包括Ⅲ-A、Ⅲ-B两种类型,最早出现在英国标准中,用于测量射线检测结果的不清晰度。在胶片照相方法中,射线底片影像的不清晰度一般较小;但对于数字射线成像技术[3-6]而言,检测图像的不清晰度[7]明显偏大,需要加以控制[6,8]。因此,数字射线成像技术相关的标准[5]明确规定了使用双线型像质计来测定图像不清晰度的要求。

国家标准GB/T 23901.5-2009《无损检测射线照相底片像质 第5部分:双线型像质计图像不清晰度的测定》 规定了使用双线型像质计确定射线照相不清晰度的方法;但对于双线型像质计中可识别最大线对的确定,则是借助于放大镜的观察。双线型像质计还可用于测量射线探测器的基本空间分辨率[9],ASTM E 2597StandardPracticeforManufacturingCharacterizationofDigitalDetectorArrays,ISO17636Non-destructiveTestingofWelds-RadiographicTesting-Part2:X-andGamma-rayTechniqueswithDigitalDetectors中均对基本空间分辨率的测量方法进行了规定。

随着双线型像质计应用的增多[9-11],有必要对双线型像质计各组线对的调制度进行定量分析,准确表征检测图像中不同细节成像的清晰程度,以便更好地满足测试要求。在实际测试中,如果采用人工的方法进行双线型像质计调制度的计算,需要多次手工测量出相应的参数值,然后按公式进行测算;此过程比较耗时、繁琐。如果能够采用自动化的定量方法,则会很大程度地减轻工作量,提高测试效率。笔者为解决这一问题,提出了一种双线型像质计调制度的自动定量方法。

1 双线型像质计调制度的计算

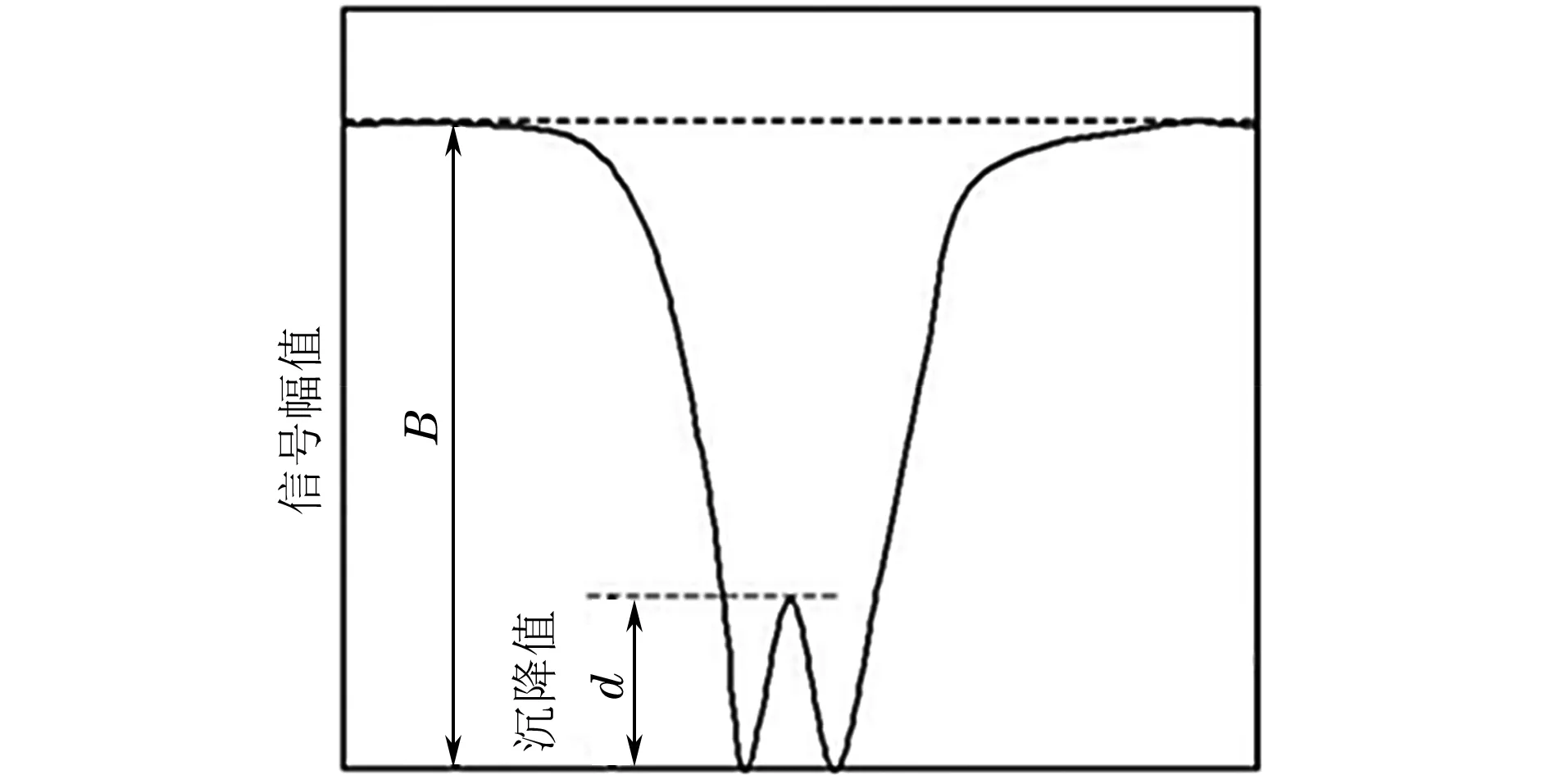

如图1所示,双线型像质计中某线对的可识别率按以下公式进行计算:

式中:d为线对的沉降值;B为线对峰值灰度与背景灰度的差值。

图1 双线型像质计调制度的计算示意

从式(1)可知,为计算出线对的可识别率或调制度R,需要检测出线对的峰值点、沉降点位置及相应的灰度值,确定出背景灰度值。如果采用人工方式进行相应计算,存在测量数值点多、费时费力、易出错的问题,在分析多组试验结果时其计算过程尤其繁琐;为了解决这一问题,笔者尝试使用计算机来代替人工进行相应处理分析,先后试验了峰值搜索方法、高斯曲线拟合方法、神经网络识别方法,但效果均不理想。

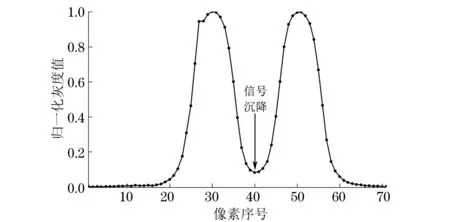

采用峰值搜索方法的试验如图2所示:首先对信号进行差分处理,然后设定相应的阈值提取出极值位置,再对备选位置按4个或2个进行分组,查找相应的峰值位置和沉降位置。此方法在一定程度上可实现自动化定量,但仍存在设置参数较多,对不同信号的适用性不是很好的问题。异常信号对差分处理比较敏感,因此在备选位置点检测时会出现偏差,此外,其对于小的信号不能识别出沉降位置(如图2中的9D信号)。

高斯曲线拟合法的思路是将线对信号视作2~3个高斯曲线经叠加后的结果,由拟合参数来确定出沉降位置、峰值位置并据此进行相应的调制度计算;但此方法的适用性不好,拟合效果难以保证且不利于全部数据的自动处理。使用神经网络方法可以一定程度上模拟人工智能进行特定信号的识别和定量分析,但在实际测试中存在网络泛化能力差、定量精度偏差大的不足,很大程度上限制了其应用价值。

2 双线型像质计调制度自动定量方法

经过一段时间的摸索,笔者找到了一种便捷、可靠的双线型像质计调制度自动定量方法。

2.1 数据分段处理

针对双线型像质计对应的灰度曲线数据,设定固定的长度区间段(如宽度71),按照先后顺序依次对数据逐段进行处理。应注意设定的区间范围能够包含到各组线对的完整灰度曲线——双线型像质计在设计时,有1D~13D共13组线对(见GB/T 23901-2009《无损检测射线照相底片像质》标准),其中1D线对的线径与间距最大(0.8 mm);所设定的数据分段长度应不小于此线径值的4倍。实际测试中,以探测器像素大小83 μm为例,在放大倍数M为1.35时,71个像素代表的实际长度为4.4 mm,这满足大于3.2 mm的限制条件。

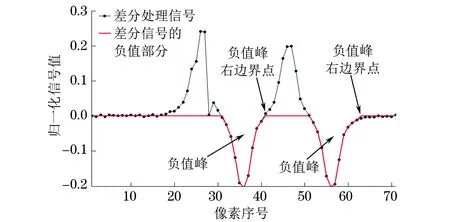

2.2 归一化处理

对取出的每段双丝信号进行归一化处理,使灰度值映射到[0 1]区间,如图3所示。经过归一化处理后,信号对应的调制度计算就相对简单了,只需要确定出沉降的位置并读出相应的归一化数值即可(假设此处的归一化数值为x,则调制度即为1-x)。

图3 归一化处理后的信号

2.3 筛选数据

在逐段选取信号的过程中,会出现不完整的线对信号;这些信号是不需要进行调制度计算的,即认为调制度为0。

不需要进行调制度计算时,数据筛选的判据为:此段信号的初始位置灰度值、末尾位置灰度值大于限定值(如0.2),或者初始位置灰度值、末尾位置灰度值的差值大于限定值。

2.4 寻找可能的双丝沉降位置

双丝沉降处是信号中的一个极小值点,因此可通过差分处理寻找其位置。以图3的曲线为例,对其进行差分处理后的结果如图4所示。然后,搜寻出差分信号负值峰的右边界点,作为可能的线对沉降位置点。对图3,4进行对照可知,图3中信号沉降位置包含于图4中的负值峰右边界点。

图4 寻找可能的双丝沉降位置示意

如果搜寻到的边界点数小于2,则说明不存在有效的双丝信号。

2.5 确定双丝沉降位置

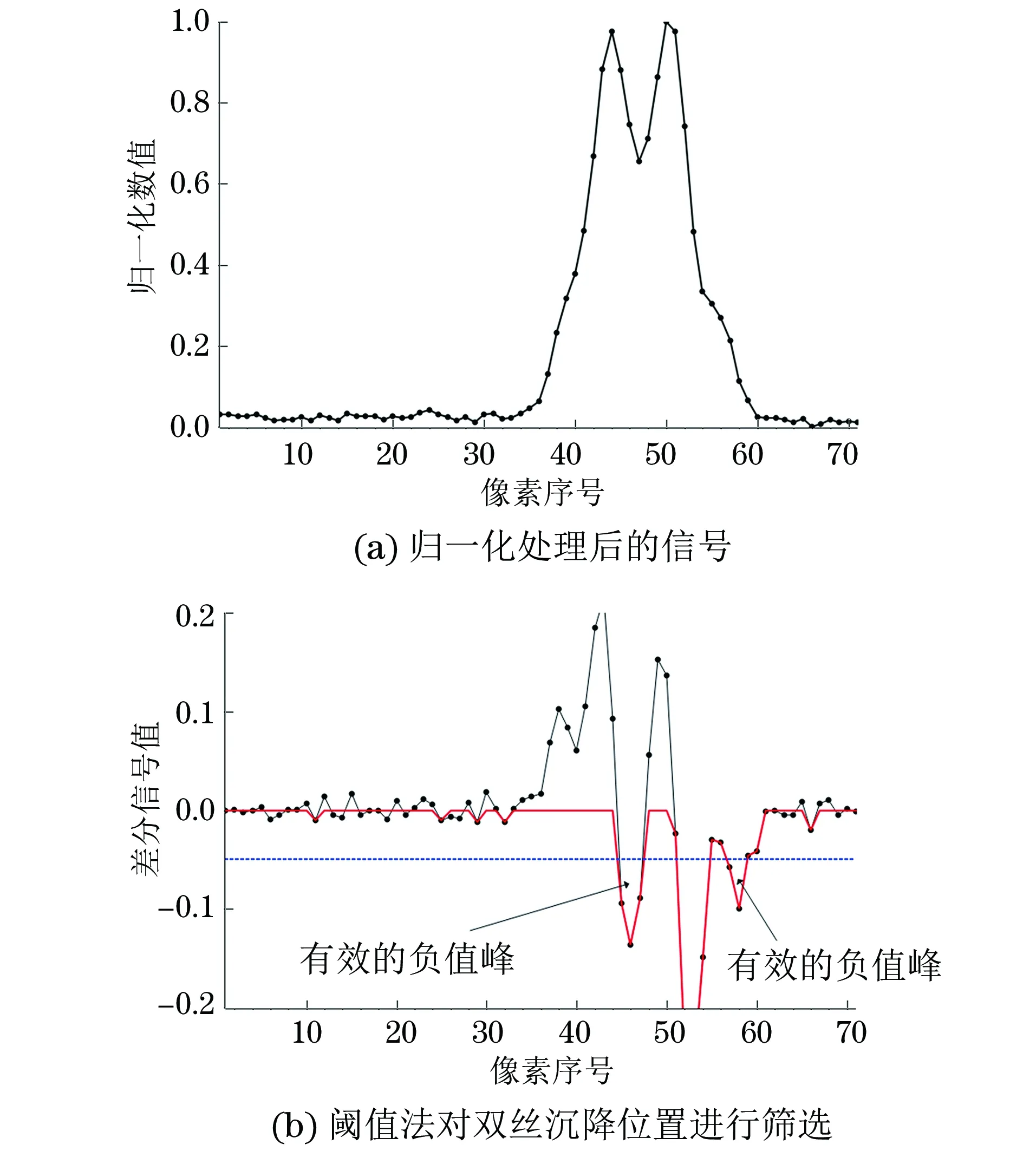

由于差分结果对噪声很敏感,局部变化较大的噪声在一定程度上会统计为可能的沉降位置。为消除这一不利影响,可设置一定的高度阈值(如0.05)对差分信号中负值峰进行过滤。图5为按此方法进行处理的例子。

图5 通过阈值法选取有效负值峰的示例

统计高于限定值的负值峰数,如果统计数目小于2,则说明不存在有效的双丝信号。

对于保留下来的可能的双丝沉降位置,分别在归一化信号中读出对应值,取其中信号最大值对应的沉降位置作为最终的双丝沉降位置。

根据双线型像质计的特点,还需要进行最终的甄别:① 归一化信号中,沉降点位置左右两侧峰值的高度差要小于0.4;② 沉降位置与数据中心的位置偏差要小于一定限值(如10)。

3 应用分析

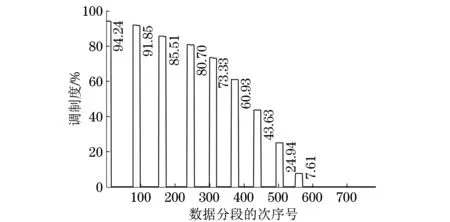

对于图2中所示的双线型像质计灰度曲线,采用自动定量方法计算后得到的结果见图6。可见,此方法可一次性完整地得到双线型像质计的识别情况:1D到9D像质计丝的识别度逐步下降,而10D像质计丝则无法分辨。虽然逐段截取信号的过程中,信号的形状会有一定的差异,但信号所代表的调制度是基本不变的,这也充分表明了方法的适用性和可靠性。

图6 双线型像质计的识别度计算

将图6与图2进行对比可知,1D~8D像质计丝的调制度计算结果基本上差异不大。有所差异的原因在于图2中计算时是针对整条曲线进行的,其将背景灰度视为固定不变的一个数值;而实际上,各个线对的背景信号值是有波动变化的,图6通过分段处理后,能够充分考虑各线对背景信号的不同情况,因此图6的计算结果更为合理。另外,这种自动定量方法能够准确识别出9D像质计丝,解决了针对整条曲线处理时使用全局阈值对于微弱信号难以有效识别的问题。在实现过程中,这种自动定量方法虽然也需要设置一定的参数或阈值,但试验表明对于不同的信号而言,该方法的通用性良好,这主要是因为其进行了数据分段和归一化处理。

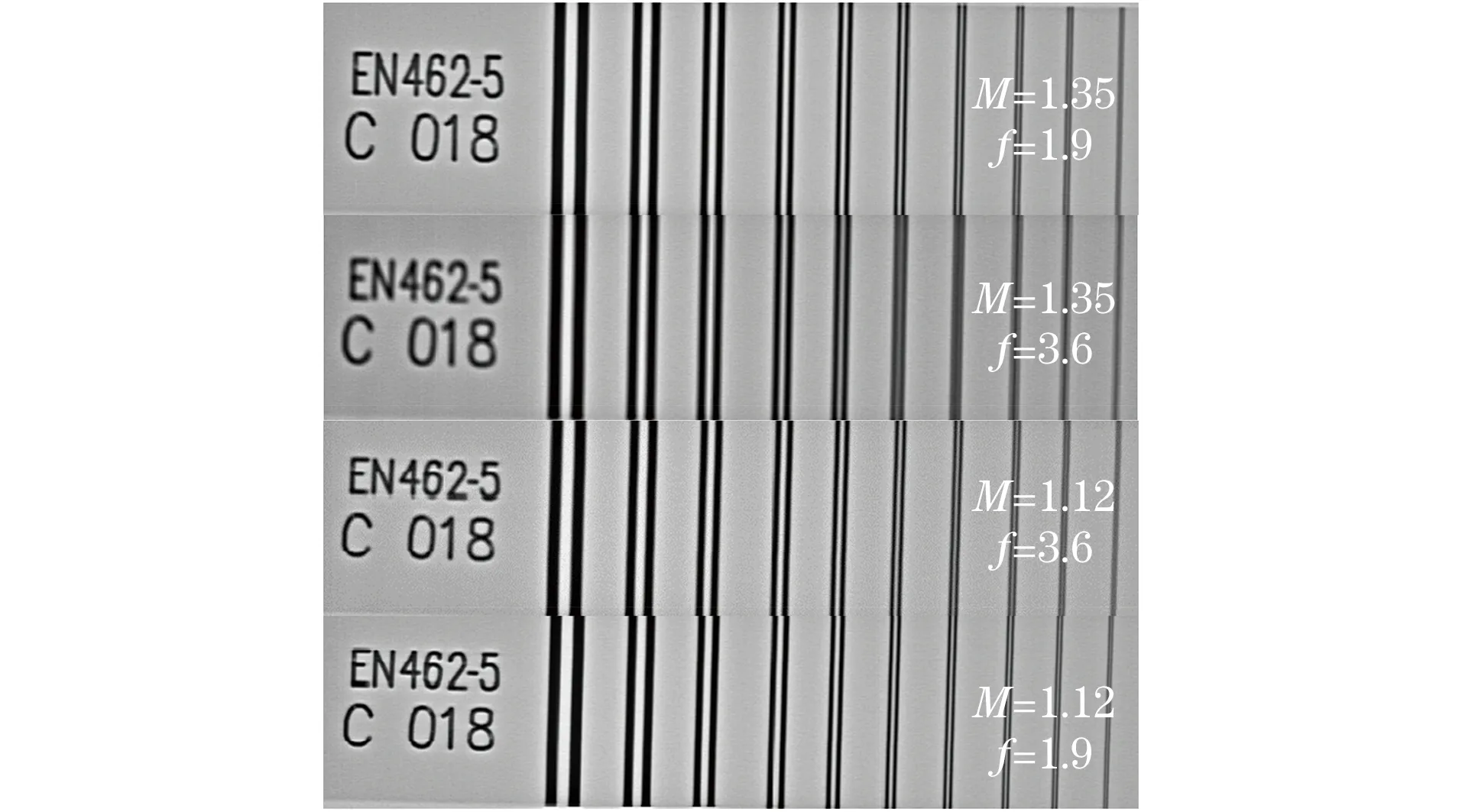

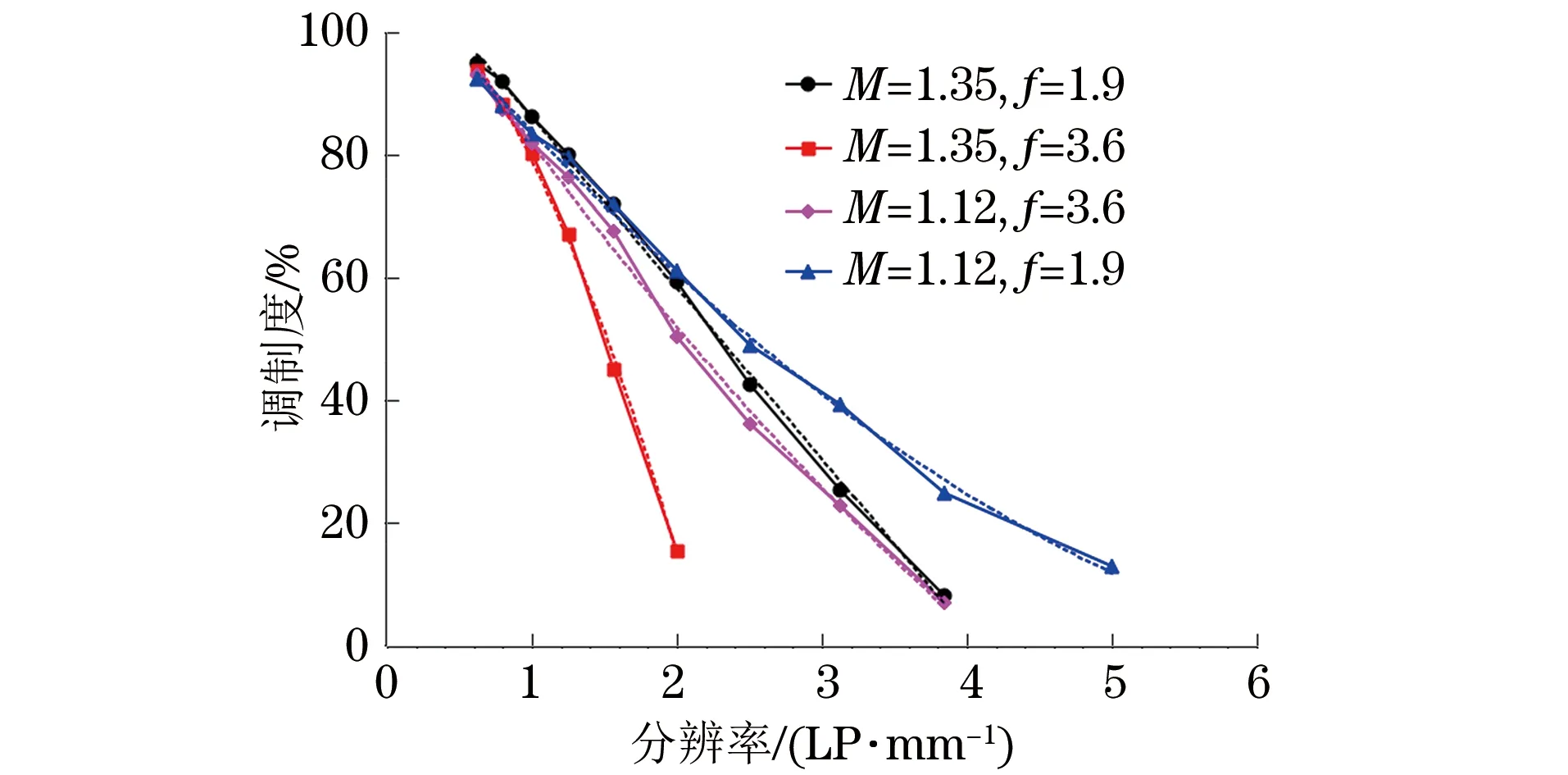

以双线型像质计为测试模型,针对采用线阵列射线探测器的数字射线成像系统[12]进行了测试分析。线阵列探测器的像素尺寸为83 μm,射线源有大小两个焦点(f为3.6,1.9 mm)。测试时,采用两种放大倍数(M为1.35,1.12)。测试结果如图7所示,从图7可看到,采用大焦点、大的放大倍数时双线型像质计丝的识别度较差(主要因为增加了几何不清晰度),通过图像对比能够定性认识检测参数变化对于图像质量的影响。而采用笔者提出的双线型像质计线对调制度的自动定量方法,则可便捷地观测到数字射线成像系统性能与成像参数间的关联,如图8所示(图中虚线表示采用二次曲线形式对数据进行拟合的情况)。图8中横坐标为双线型像质计丝对应的空间分辨率,纵坐标则代表对细节的调制能力,曲线反映的是射线成像系统对于不同细节的调制能力,此曲线可称为对比度传递函数(CTF);经过一定的变换处理,可转化为调制传递函数(MTF)。图8中,f=3.6,M=1.35时,数字射线成像系统性能最差,其分辨率只能达到2.0 LP·mm-1;f=1.9,M=1.12时,数字射线成像系统性能最优,其分辨率可达到5.0 LP·mm-1,接近探测器的基本分辨能力6.0 LP·mm-1;而f=3.6,M=1.12与f=1.9,M=1.35两种参数组合的系统性能大致相当,这表明使用小的放大倍数,可以一定程度上弥补射线源焦点较大的不利影响。

图7 双线型像质计测试图像

图8 数字射线成像系统性能的定量测试结果

4 结语

笔者提出了一种自动定量方法,可针对射线检测试验中的双线型像质计的灰度曲线进行一次性处理,便捷、可靠地实现各个线对调制度的定量解读。

[1] CRISCUOLO E L. Evaluation of a new radiographic image quality indicator[R].Fort Belvoir: Defence Technical Information Center,1968.

[2] 郑世才.双丝像质计介绍[J].无损探伤,2007,31(3):32-35.

[3] HARRISON R M. Digital radiography [J]. Physics in Medicine and Biology,1988,33(7):751-784.

[4] 郑世才.数字射线检测技术专题(一)——概述[J].无损检测,2014,36(7):11-13.

[5] 郑世才.数字射线检测技术专题(六)——数字射线检测技术标准介绍[J].无损检测,2014,36(12):46-51.

[6] 梁丽红.数字射线检测实用指导(三)——射线数字成像的像质评价[J].无损检测,2012,34(6):44-46.

[7] HALMSHAW R. The effect of focal spot size in industrial radiography [J].Insight,1992,34(8):389-394.

[8] BAVENDIEK K, HEIKE U, MEADE W D,et al. New digital radiography procedure exceeds film sensitivity considerably in aerospace applications[C]// Procedings of 9th ECNDT. Berlin: German Society for Non-destructive Testing, 2006.

[9] ZSCHERPEL U, EWERT U, JECHOW M. New requirements for digital radiographic testing of welds according to iso standards [C]// Procedings of 39th annual review of progress in quantitative nondestructive evaluation.Baltimore:American Institute of Physics,2013.

[10] 王建华,孟令钊,谢茂博,等.高清平板探测器性能测试和应用[C]//射线检测技术及装备高峰论坛论文集.丹东:中国机械工程学会无损检测分会射线专业委员会,2015.

[11] 孙朝明,汤光平,李强,等.X射线源焦点尺寸的测试与对比分析[J]. 核技术,2015,38(11): 110202 1-7.

[12] KAFTANDJIAN V, ZHU Y M, ROZIERE G,et al. A comparison of the ball, wire, edge, and bar/space pattern techniques for modulation transfer function measurements of linear X-ray detectors[J]. Journal of X-Ray Science and Technology, 1996,6:205-221.

Automatic Determination Method of the Modulation of Duplex Wire Image Quality Indicator

SUN Chao-ming

(Institute of Machinery Manufacturing Technology, China Academy of Engineering Physics, Mianyang 621900, China)

Duplex wire image quality indicator (IQI) is often used to measure unsharpness in radiography, or to determine basic resolution of an X-ray digital detector. However, manual determination of modulation of the IQI is rather bothersome. So, an automatic method was put forward. Firstly, data from IQI was cut to segments by certain width from beginning to end, and each segment was normalized. All the segments were discriminated according to gray values of beginning position and end position, and qualified segments need to be processed further. Secondly, dip position in duplex wire curve was searched according to an algorithm, and its position value in the segmented curve can be used to determine the modulation. The proposed method is able to determine modulation of each duplex wire quickly and reliably through processing just a time.

Duplex wire IQI; Modulation; Measurement; Automatic

2016-06-27

孙朝明(1977-),男,高级工程师,硕士,主要从事无损检测技术应用研究。

孙朝明,E-mail: chm_sun@sohu.com。

10.11973/wsjc201702006

TG115.28

A

1000-6656(2017)02-0022-04