基于激光测振仪的薄钢板损伤无损检测方法

姚 晨, 陈海卫,李丽霞

(1.江南大学 机械工程学院, 无锡 214122;2.江苏省食品先进制造装备技术重点实验室, 无锡 214122)

基于激光测振仪的薄钢板损伤无损检测方法

姚 晨1,2, 陈海卫1,2,李丽霞1,2

(1.江南大学 机械工程学院, 无锡 214122;2.江苏省食品先进制造装备技术重点实验室, 无锡 214122)

基于非接触式激光测振仪的主动兰姆波检测技术,分析了薄钢板损伤的无损检测方法。试验采用单压电片激励,激光测振仪周向阵列接收的检测方式。根据兰姆波在钢板中的传播特性,绘制出相应的频散曲线,确定试验最佳激励参数,进而结合椭圆定位原理和概率成像算法,对激光测振传感器周向阵列采集到的多组信号进行损伤成像。结果表明,该无损检测方法可以有效地检测出损伤,实现损伤的二维成像定位。

激光测振仪;概率成像算法;兰姆波;损伤定位

兰姆波具有远距离传播、低损耗、对微小损伤敏感等特点,广泛应用于薄板类结构的无损检测中[1]。测量兰姆波的离面位移,是分析板中兰姆波传播模式,评价检测系统性能的核心问题。

在“一发一收”检测方式中,传统方法应用压电片接收兰姆波,其存在以下缺点:① 压电片粘贴复杂;② 压电片的附加负载,影响薄板的振动属性[2]。近年来,许多学者利用激光测振仪接收兰姆波,实现了薄板损伤的兰姆波检测;Pohl等[3]利用激光测振仪研究了复合板中兰姆波的传播特性,其无需耗时安装和调节传感器,可识别板中兰姆波模式。Lamboul等[4]利用激光测振仪对复合板冲击损伤进行了试验研究,用能量图法检测板中损伤。何存富等[5]利用激光测振仪有效地检测出了铝板中兰姆波的面内位移和离面位移。

笔者基于兰姆波主动检测技术[6],采用压电片激励,激光测振仪定量接收的方式进行了薄钢板检测试验。针对1 mm厚的钢板,对比分析了有损伤和无损伤两种状况的激励响应信号;并通过椭圆定位原理和损伤的概率成像算法,进行了损伤定位和检测系统评价。

1 兰姆波频散特性

在自由边界条件下,薄板类结构中传播的兰姆波,是超声无损检测中常用的一种导波形式。压电片在板中激励的兰姆波是种复杂的结构应力波,由纵波和横波复合而成。根据Rayleigh-Lamb方程[7],兰姆波传播模式可以分为对称模式Si和反对称模式Ai(i=0,1,2,…),各个传播模式都有明显的频散效应。

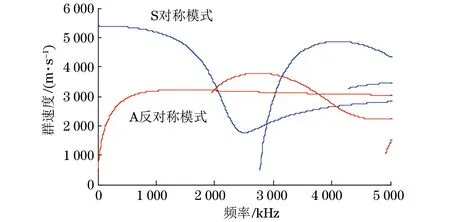

1 mm钢板中兰姆波的群速度频散曲线如图1所示。其中板的密度7 930 kg·m-3,横波波速3 200 m·s-1,纵波波速5 970 m·s-1。从图1可以看出,对某一频率,钢板中至少存在两种兰姆波传播模式,且每种模式都有截止频率。在低频情况下,兰姆波传播模式趋向于低阶,即S0和A0模式。兰姆波在传播过程中,遇损伤和薄板边界时会发生一定程度的模式转换和能量衰减。通过分析接收信号的模式,提取特征信号参数,运用椭圆定位原理,即可实现损伤的检测。

图1 1 mm厚钢板中兰姆波的群速度频散曲线

2 椭圆定位原理和概率成像算法

2.1 椭圆定位原理

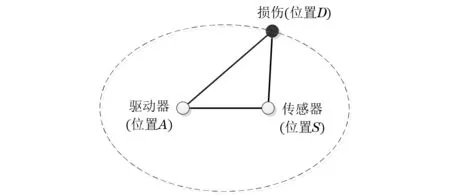

驱动器(位置A),接收传感器(位置S)和损伤(位置D)在板中的位置,如图2所示。由驱动器激励出的兰姆波在板中传播,最后被传感器接收。如果板中存在损伤(位置D处),兰姆波遇到损伤后会发生散射,散射信号以损伤位置D为中心,周向继续传播,然后被传感器接收。根据传感器检测到的直达波和损伤回波,使用下式计算出损伤回波传播路径d:

式中:cg为兰姆波群速度;Δt为损伤回波与直达波的传播时间差。

因此,损伤回波的传播路径是确定的,损伤位置则处在以驱动器(位置A)和传感器(位置S)的位置为焦点,d为长轴的椭圆轨迹上。

图2 损伤的椭圆定位示意

2.2 概率成像算法

概率成像算法是结合传感网络技术的一种算法,能准确识别出损伤的位置信息[8]。首先建立一个与薄钢板大小一致的二维虚拟网格(K×K),其网格点可表示为Pij(i=1,2,…,K,j=1,2,…,K),如图3(a)所示。理论上,驱动器(位置A处)与任意一个传感器(位置Sm(m=1,2,…,24)处)可以生成一条椭圆轨迹Em(m=1,2,…,24)。对某一条椭圆轨迹,如果网格点位置恰好与椭圆轨迹重合,则该点存在损伤的概率最大(100%);如果网格点离椭圆轨迹越远,则该点存在损伤的概率越小。Pij到Em的距离可定义为:

图3 概率成像算法示意

式中:Rij为网格点Pij的位置矢量;Qm为Em位置矢量,如图3(b)所示。

网格点Pij存在损伤的概率密度满足高斯分布函数:

式中:σm为(Lij)m的标准差。

在实际应用中,采用传感器周向阵列的方式对钢板进行多路径检测,以提高检测的可靠性和检测精度。对每条检测路径,网格点有独立的概率密度值。基于多传感器数据融合方法,对传感器阵列接收信号作均值处理,实现板中损伤的二维成像检测。网格点Pij的一组概率密度值[a1,a2,…,am],则几何均值(Pij)g可定义为:

3 试验研究

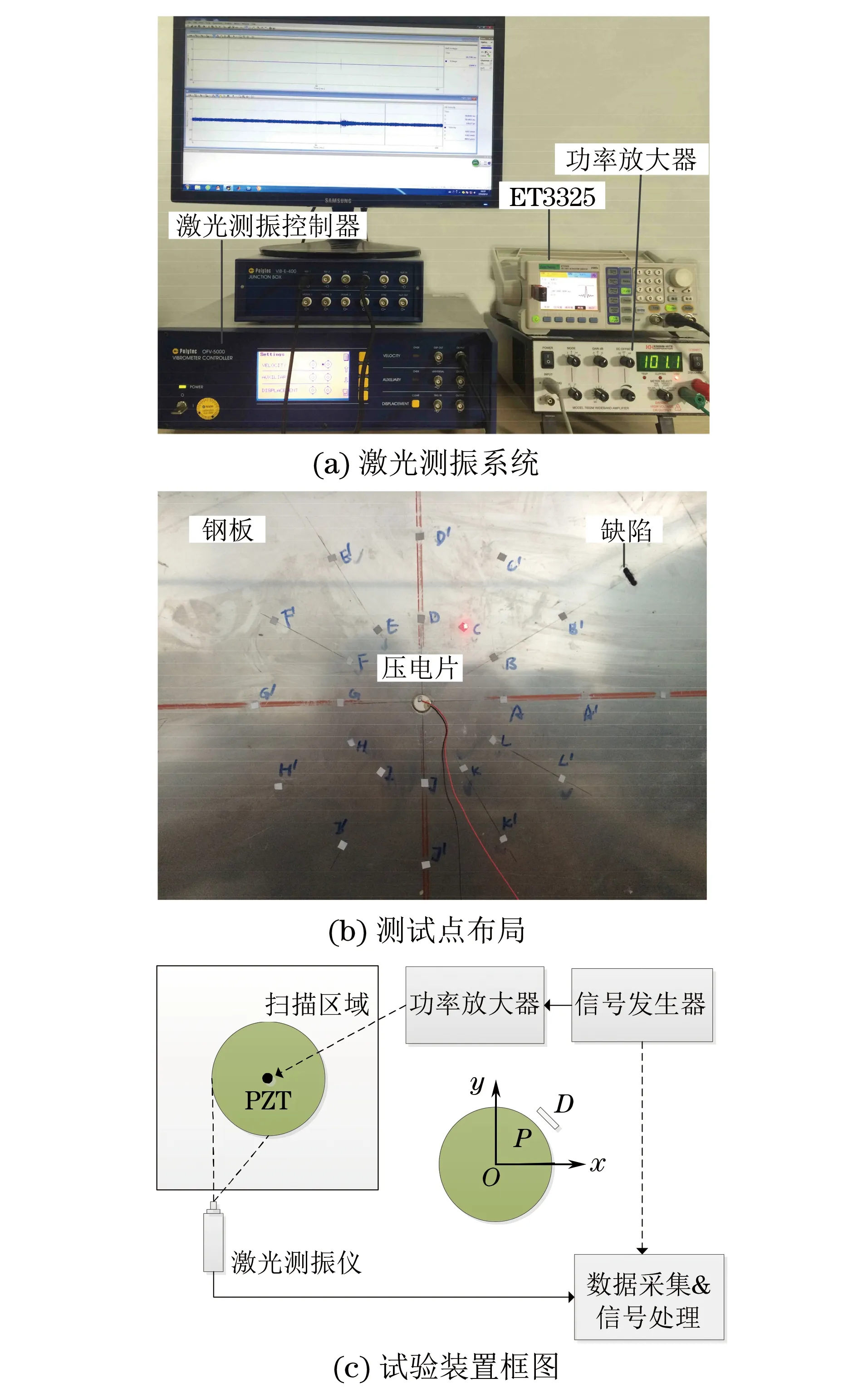

检测系统由任意波形发生器(ET 3325),单点激光测振传感器(Polytec OFV-505),激光测振控制器(Polytec OFV 5000),功率放大器(KH 7602M),计算机,钢板(长×宽×厚为800 mm×800 mm×1 mm)和压电片(直径×厚度为φ10 mm×2 mm)组成。

图4 检测系统与测试点布局示意

如图4所示,ET 3325作为信号激励模块,产生激励信号。一路信号输出给激光测振控制器,另一路信号输出给功率放大器,然后加载在压电片两端。由压电片在钢板中激励兰姆波,激光测振传感器接收传播信号。如图4(b)所示,所有传感器测试点表面粘贴反光带,并将激光束垂直打在钢板测试点正中心位置,以提高检测精度。其中激光测试点Pi(xi,yi),压电片和矩形通孔损伤(长×宽为12mm×3mm)三者位置关系满足下式:

3.1 激励频率优化

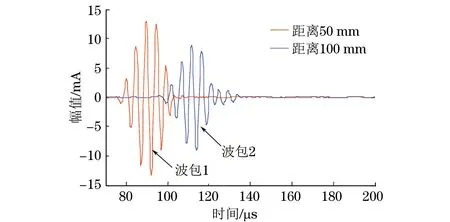

激励信号是经Hanning调制的5个周期的正弦波信号[9],正弦波中心频率200 kHz,峰峰值10 V。在薄钢板无损伤状况下,由压电片激励,激光测振传感器分别在距离压电片50 mm的A点和100 mm的A′点采集传播信号,得到的信号如图5所示。根据A和A′两点的距离和该频率下兰姆波的传播速度,可以看出波包1和波包2是A0模式直达波,同时在传播过程中幅值有明显的衰减情况。结果表明,在该试验条件下,激光测振仪离面检测时,只存在单一的A0模式,且传播距离越远,幅值衰减越大。

图5 无损伤钢板不同测试点的接收信号

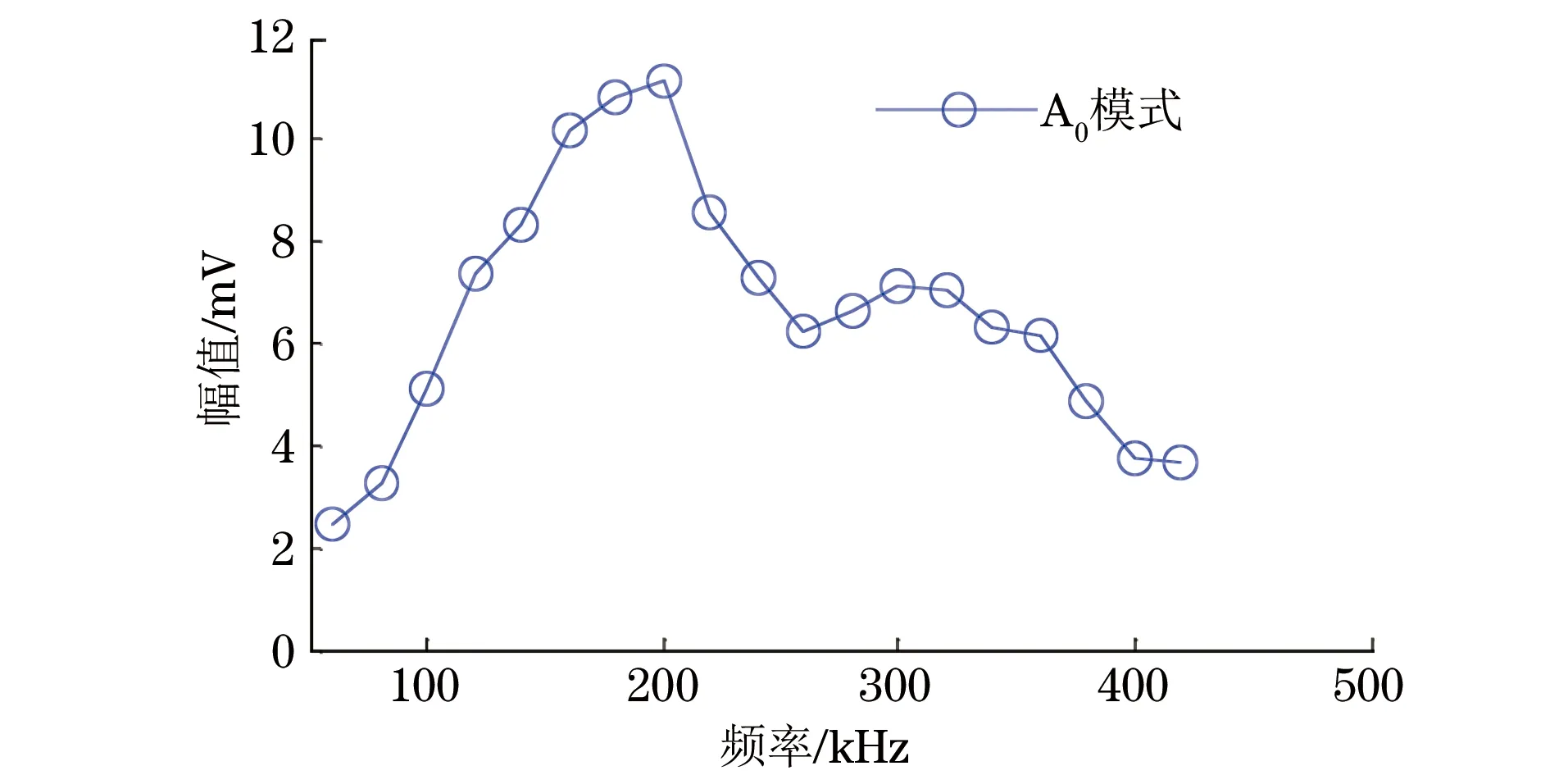

图6 无损伤钢板的扫频信号峰值分布

对无损伤薄钢板进行扫频,以确定最佳激励频率。扫频范围为60 kHz~420 kHz。由压电片激励,A点接收。试验得到该频率范围下兰姆波A0模式的幅值分布,如图6所示。由图可看出,在200 kHz附近,A0模式的峰值达到最大值。在此确定200 kHz为压电片激励频率。

3.2 板中损伤成像定位

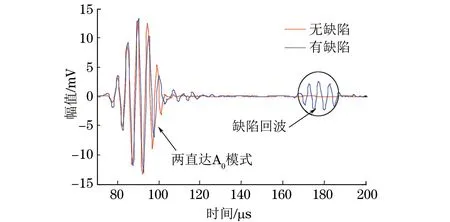

在薄钢板无损伤和有损伤两种状况下,压电片激励,在A点接收信号,得到的信号如图7所示。

图7 有无损伤钢板相同测试点的对比信号

根据损伤中心位置到A点的距离与该频率下兰姆波的传播速度可以计算出损伤回波的位置,如图7中圆圈所示的位置。可以看出,试验结果和理论结果十分吻合。

对周向传感器阵列接收到的多组信号,计算损伤回波时间延迟,运用椭圆定位原理和概率成像算法进行损伤成像,如图8所示。图中绿色加号是驱动器位置,红色星号是传感器测试点位置,白色圆圈是试验得到的损伤位置,实心白点是损伤的实际中心位置。比较图8(a),(c)与图8(b),(d)可以看出:该试验条件下,50 mm传感器测试点检测精度较高,5周期兰姆波激励信号的损伤检测精度较高。同时,图8(b)中5周期兰姆波激励,50 mm激光测试点接收的检测精度最高,可达5 mm。

图8 损伤的二维成像图

4 结论

用压电片激励,激光测振仪接收的方式,运用椭圆定位原理和概率成像算法对1 mm损伤钢板进行试验,得到以下结论:

(1) 压电激励频率200 kHz,单一A0模式的幅值最大。

(2) 5周期兰姆波对损伤的定位精度比3周期兰姆波的损伤定位精度高。

(3) 适当的概率成像算法能较好地实现损伤的二维成像定位。

[1] KESSLER S S, SPEARING S M, SOUTIS C. Damage detection in composite materials using Lamb wave methods[J]. Smart Materials & Structures, 2002,11(2):269-278.

[2] 姚欣. 激光多普勒振动检测技术的研究[D]. 天津:天津大学, 2004.

[3] POHL J, MOOK G. Laser-vibrometric analysis of propagation and interaction of lamb waves in CFRP-plates[J].Ceas Aeronautical Journal,2013,4(1):77-85.

[4] LAMBOUL B, PASSILLY B, ROCHE J M, et al. Impact damage detection in sandwich composite structures using Lamb waves and laser vibrometry[C]∥The 39th Annual of Progress in Quantitative Nondestructive Evaluation. Melville NY:AIP Publishing, 2013:1003-1010.

[5] 何存富,郑阳,周进节,等. 基于激光测振仪的兰姆波离面和面内位移检测[J]. 机械工程学报, 2012, 48(8):6-11.

[6] STASZEWSKI W J, MAHZAN S, TRAYNOR R. Health monitoring of aerospace composite structures active and passive approach[J]. Composites Science & Technology, 2009, 69(11):1678-1685.

[7] SU Z, YE L. Identification of damage using lamb waves[M].Berlin Heidelberg:Springer-Verlag, 2009.

[8] SU Z, CHENG L, WANG X, et al. Predicting delamination of composite laminates using an imaging approach[J]. Smart Materials & Structures, 2009, 18(7):5844-5877.

[9] 魏勤, 骆英, 王自平,等. Lamb波驱动器的最佳激励波形选择[J]. 压电与声光, 2011, 33(6):863-866.

NDT Method for Thin Plate Damage Based on Laser Vibrometer

YAO Chen1,2, CHEN Hai-wei1,2, LI Li-xia1,2

(1.College of Mechanical Engineering, Jiangnan University, Wuxi 214122, China;2.The Key Laboratory for Advanced Food Manufacturing Equipment Technology of Jiangsu Province,Wuxi 214122, China)

This paper studies nondestructive testing method of locating defect in thin plate-like structure based upon the active lamb wave detecting technique with the aid of laser vibrometer. In the experiment, lamb wave is actuated by single piezoelectric transducer (PZT) and received by laser vibrometer. Firstly, the propagation property of lamb wave in thin steel plate was explored, the relevant dispersion curves were drawn, and finally the experimental actuation parameters were optimized. By integration of elliptic imaging theory and probability imaging algorithm, it is effective to get two-dimensional images of defect in plate-like structure from signals received by omnidirectional multi-sensor array. The result shows that this kind of nondestructive method can locate man-made damage and get two-dimensional images of defect in an effective way.

Laser vibrometer; Image algorithm; Lamb wave; Damage location

2016-06-22

姚 晨(1992-),男,硕士研究生,研究方向为超声无损检测。

陈海卫,E-mail: jndxchw@163.com。

10.11973/wsjc201702002

TG115.28;TB559

A

1000-6656(2017)02-0005-04