管道腐蚀脉冲涡流检测的三维仿真与试验

党 娜,王维斌,张 涛,,赵 弘,朱子东

(1.中国石油管道公司 沈阳龙昌管道检测中心,沈阳 110000;2.中国石油大学(北京) 机械与储运工程学院,北京 102249)

管道腐蚀脉冲涡流检测的三维仿真与试验

党 娜1,王维斌1,张 涛1,2,赵 弘2,朱子东1

(1.中国石油管道公司 沈阳龙昌管道检测中心,沈阳 110000;2.中国石油大学(北京) 机械与储运工程学院,北京 102249)

脉冲涡流检测技术具有非接触、对大面积腐蚀检测灵敏度高等特点,适合通过非开挖外检测方式对埋地管道腐蚀状况作出评价。利用ANSYS MAXWELL有限元分析软件建立脉冲涡流检测仿真模型,分析不同壁厚管道的信号变化规律,结合仿真结果制作了试验装置,并通过该装置对管径为108 mm,壁厚分别为6,10 mm的管道进行检测。结果表明:不同壁厚的脉冲涡流信号衰减曲线与仿真曲线基本重合。仿真结果为实际非开挖管道腐蚀检测器的设计、远场涡流探头的优化和腐蚀量化评估提供了有效参考。

脉冲涡流法;仿真;衰减;量化

脉冲涡流法又称时域电磁法[1]。其原理是:通过给发射线圈施加阶跃型电流信号,在空间产生稳定的一次磁场,然后瞬间关断电流信号,在地下管道的表面上形成涡流;由于管体本身和周围介质的欧姆损耗[2],涡流会随着时间慢慢衰减形成二次磁场,二次磁场信息被地面上的接收线圈接收且以电压变化的形式表示出来[3]。而二次磁场的变化携带着地下管道的状态信息,且与管道材料、壁厚、检测提离高度有着密切关系[4],故分析二次磁场信息能得出管道的腐蚀状态。

笔者通过ANSYS MAXWELL电磁仿真软件进行三维建模,计算不同壁厚的金属管道的涡流响应,从理论上验证了脉冲涡流检测技术在埋地金属管道腐蚀上的可行性,并且通过制作试验装置对该仿真模型进行了验证,结果表明试验结果与仿真结果基本一致。

1 有限元建模与仿真

1.1 有限元仿真建模

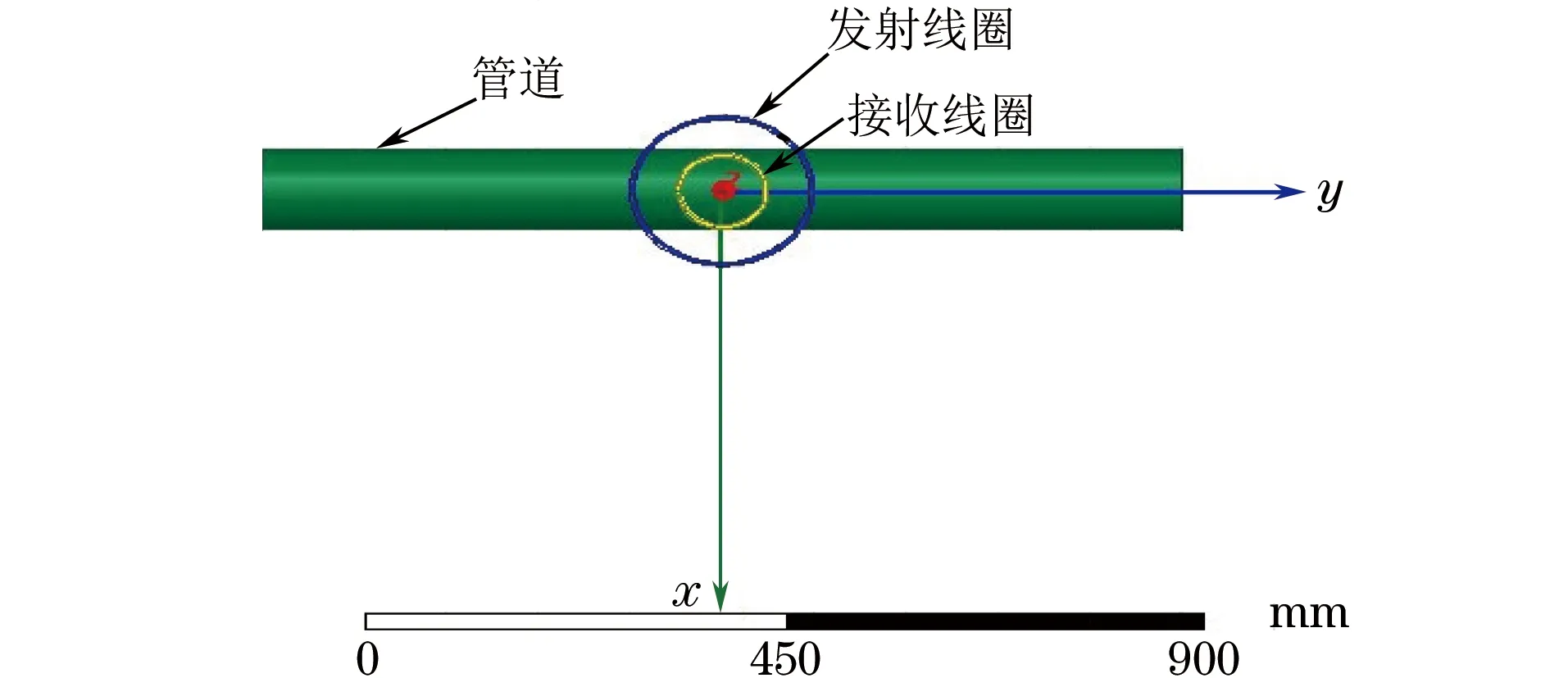

根据脉冲涡流法检测原理建立仿真模型(见图1),模型包括传感器(发射线圈和接收线圈)、被测管道及周围空气介质。整个模型采用MAXWELL DESIGN 3D磁场单元进行参数化建模,方便修改模型参数,求解器设置为Transient瞬态求解[5-6]。有限元仿真软件只适用于封闭区域的磁场计算,需要设定计算区域为正方体1 m×1 m×1 m,计算区域充满空气介质(x∈[-0.5,0.5],y∈[-0.5,0.5],z∈[-0.5,0.5]),采取自由划分网格,网格精度设置为Δx=Δy=Δz=0.1 m。传感器位于整个计算

区域的正中心(0,0,0),网格精度为Δx=Δy=Δz=0.05 m;被检管道中心平行位于传感器的正下方30 mm处(0,0,-30),网格精度为Δx=Δy=Δz=0.01 m。建立模型所需的具体参数见表1。

图1 有限元仿真模型示意

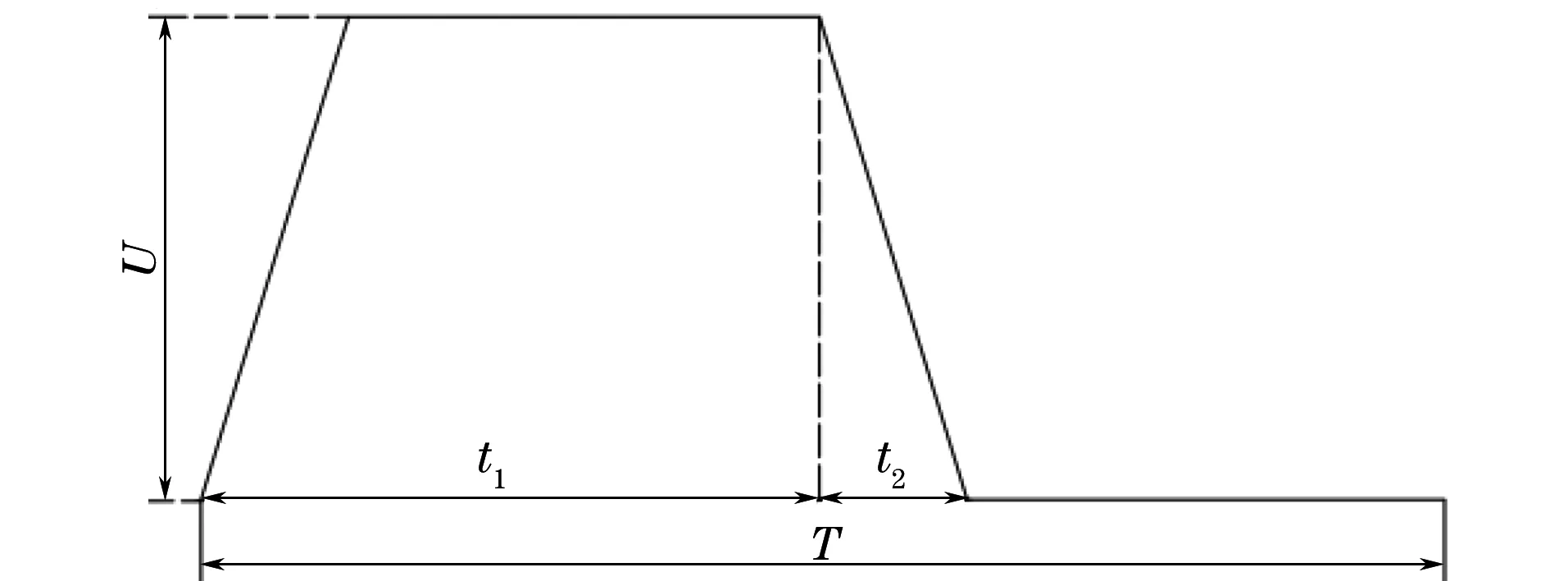

发射线圈接收线圈Q235钢管道外径/mm200内径/mm100外径/mm108内径/mm210外径/mm110内径/mm96高度/mm20高度/mm20长度/mm1000匝数130匝数400磁导率/(H·m-1)250磁导率/(H·m-1)1磁导率/(H·m-1)1电导率/(S·m-1)7.14×106电导率/(S·m-1)5.8×107电导率/(S·m-1)5.8×107壁厚/mm4/6/8/10

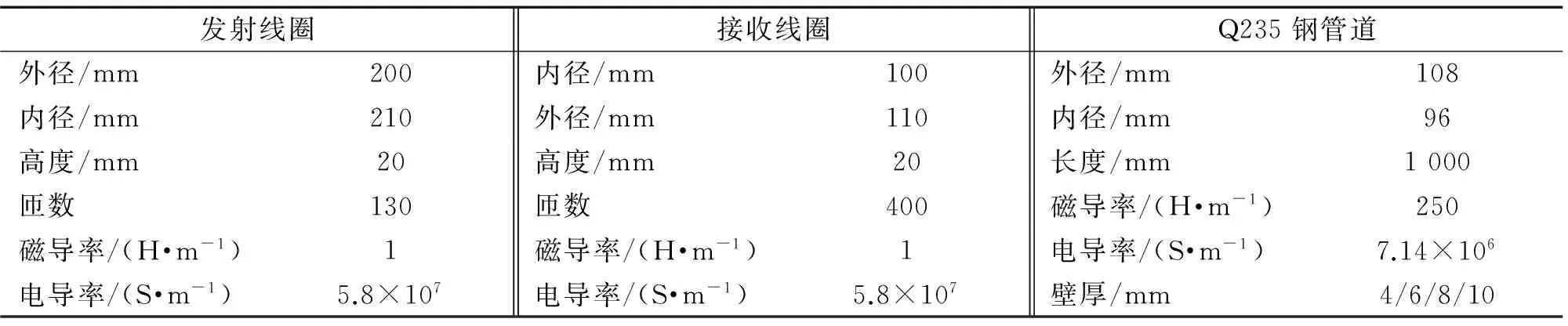

1.2 发射电路设计

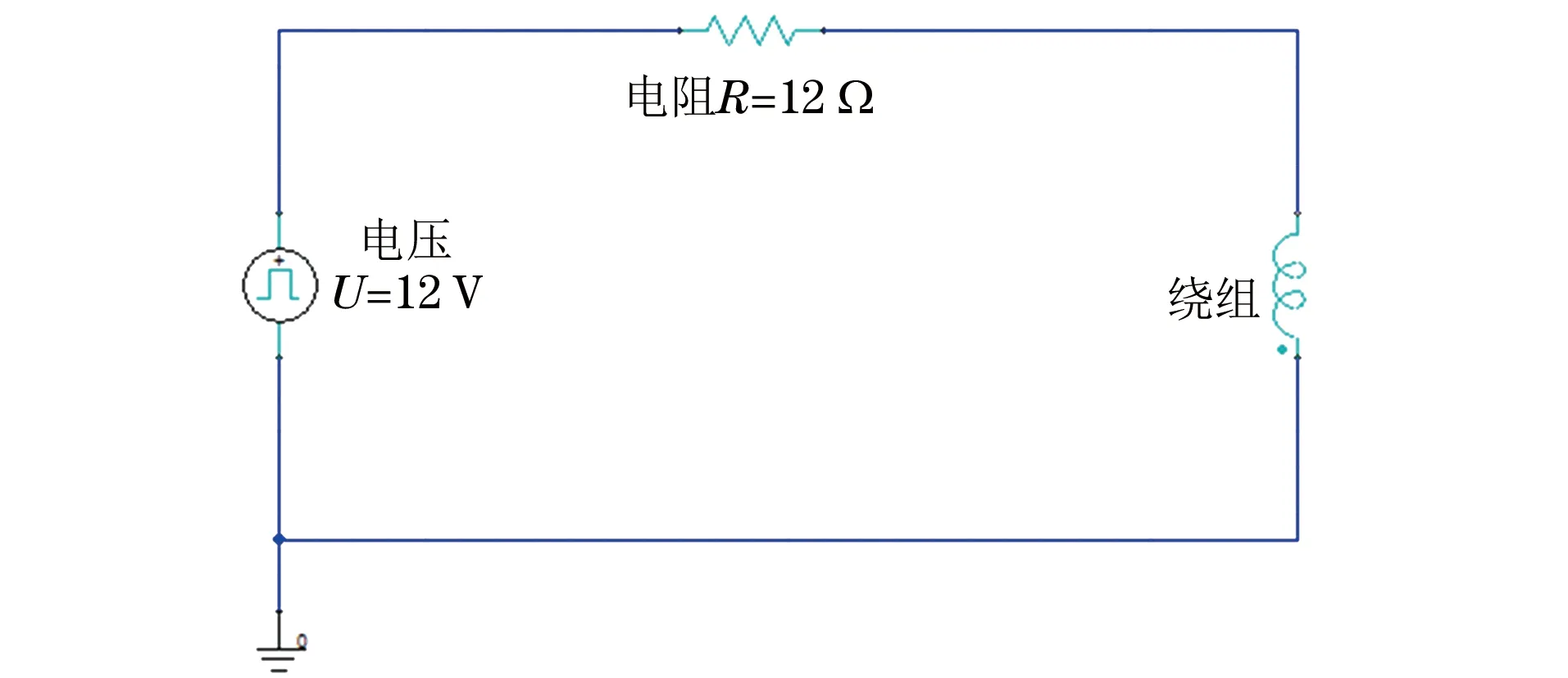

脉冲涡流法采用的是阶跃型电流信号,这也是脉冲涡流有限元仿真的设置关键,采用MAXWELL中的circuit editor电路单元进行电磁-电路耦合联合仿真,用绕组耦合对发射线圈施加激励电流并获取其上的电压信号[7-8]。图2,3为仿真模型中发射线圈上施加的电路及阶跃信号。图3中

图2 发射线圈电路示意

图3 发射线圈中施加的电流波形

T=1 s为周期,t1=1/2T,幅值U=12 V,占空比为50%,信号上升时间和下降时间都为t0=0.2 μs。

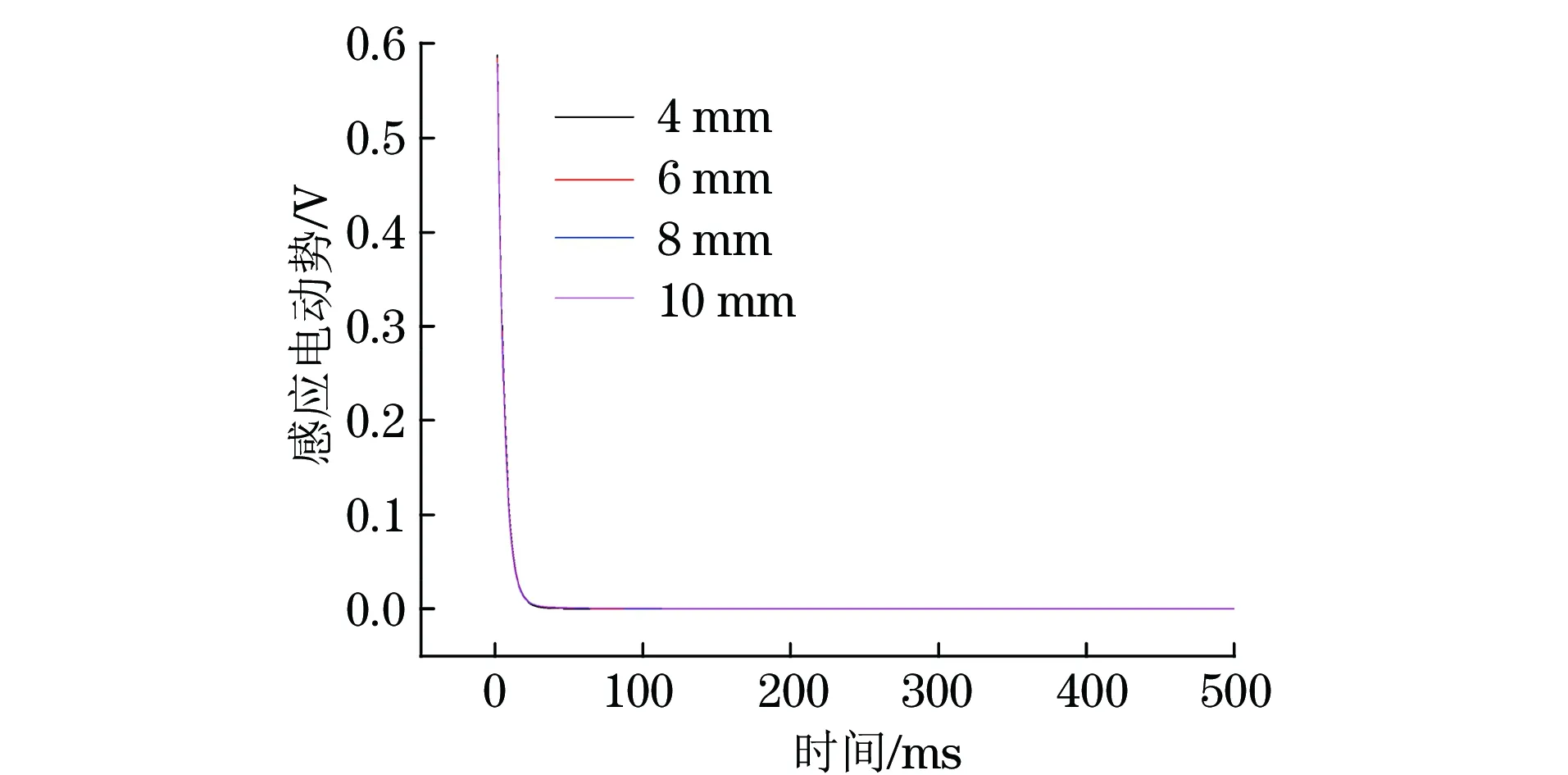

图4 不同壁厚管道的脉冲涡流检测仿真数据曲线(笛卡尔坐标系)

1.3 仿真结果分析

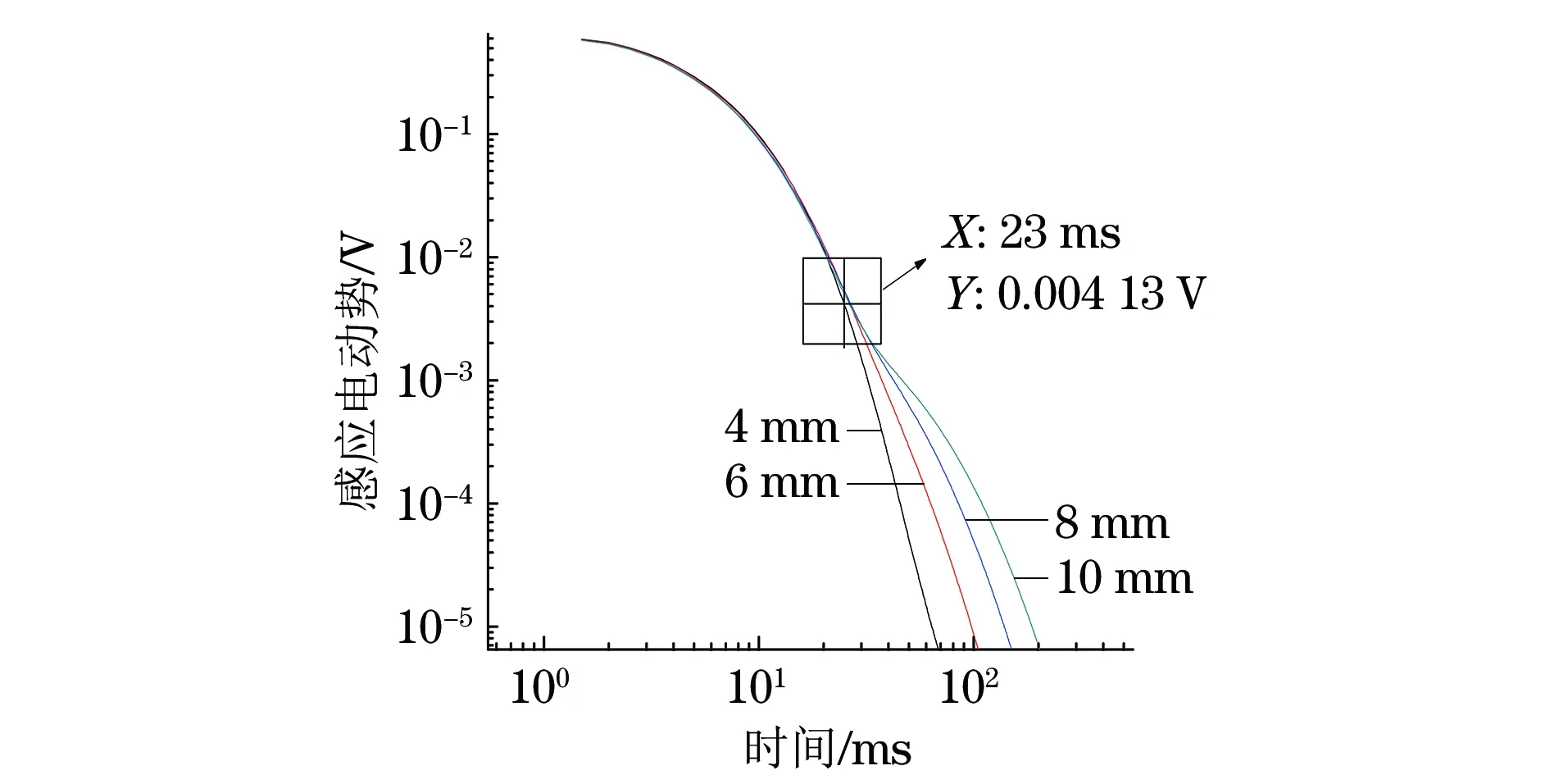

利用ANSYS MAXWELL时间处理器进行求解设置,在0~0.5 s内每隔0.1 ms进行数据采集,通过改变模型中管道参数,分别采集壁厚为4,6,8,10 mm时的数据。通过ORIGIN数据处理软件对采集的数据进行整理作图(见图4)。由于二次磁场非常弱,在接收线圈上产生的感应电压随之更弱,故在笛卡尔坐标系中无法分辨出不同壁厚间的信号差异。从脉冲涡流原理可知产生的二次磁场信号是以指数函数的形式衰减的[9],所以对笛卡尔坐标系进行坐标变换,变换成双对数坐标系(没有改变信号值,只是改变了曲线的显示方式),如图5所示。通过坐标变换后可以清楚地看出,各个曲线在前期数据基本重合,后期出现了明显的分叉。采用ORIGIN数据处理工具(get data point)可以获取曲线上任一点的数据信息。从图5上可知不同壁厚的管道在23 ms以后开始出现分叉。由于每次仿真的试验环境都不变,唯一变化的只是管道的壁厚,因此通过这一特征可以辨别出埋地管道的腐蚀状况。

图5 不同壁厚管道的脉冲涡流检测仿真数据曲线(双对数坐标系)

2 试验验证

2.1 试验设备及试件

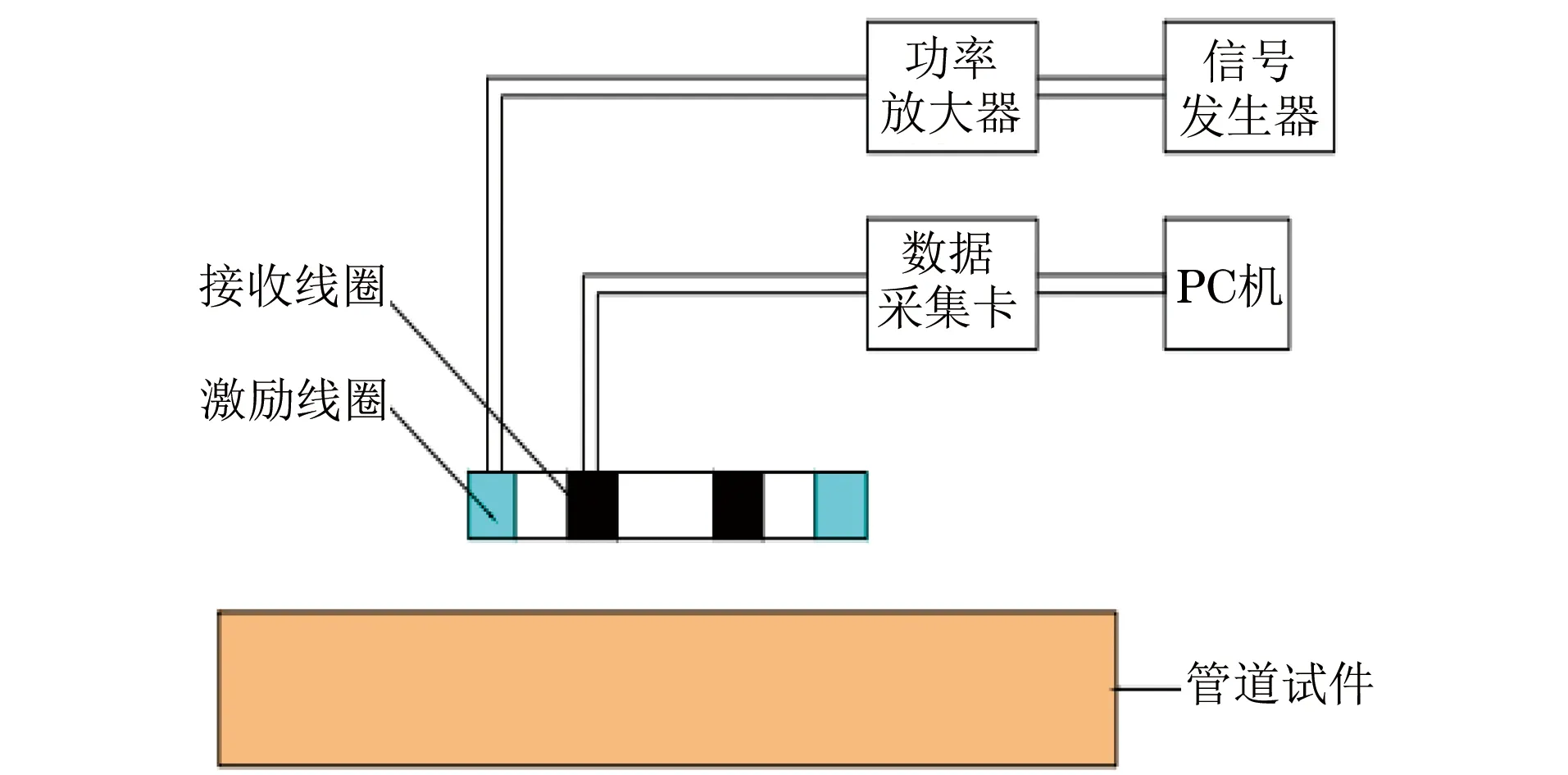

试验所用的装置如图6所示,其主要由四部分组成:激励部分,传感器部分,接收部分和管道试件。

图6 脉冲涡流检测系统结构框图

为对上述有限元仿真模型的正确性进行试验验证,采用脉冲涡流仪在管件上进行检测试验。激励部分为脉冲涡流检测仪,可以产生激发频率为1/16~32 Hz的阶跃脉冲信号,输出的有效电压幅值可达±20 V,详细参数为:发射电压,5~20 V;激发频率,1/16~32 Hz;最小采样频率,1 μs;接收机分辨率,1 μV;通道数,5~20。传感器部分采用圆形线圈:激励线圈直径为200 mm,采用线径为1 mm的漆包线在聚四氟乙烯线框上绕制而成,匝数130匝;接收线圈直径为100 mm,线径为0.25 mm,匝数400匝。试件部分选用材质为Q235钢的管道,尺寸(外径×壁厚)分别为:φ108 mm×6 mm,φ108 mm×10 mm,位置处于传感器正下方30 mm,试验现场布置见图7,试验条件和有限元仿真环境基本相似。

图7 试验现场布置

2.2 试验结果

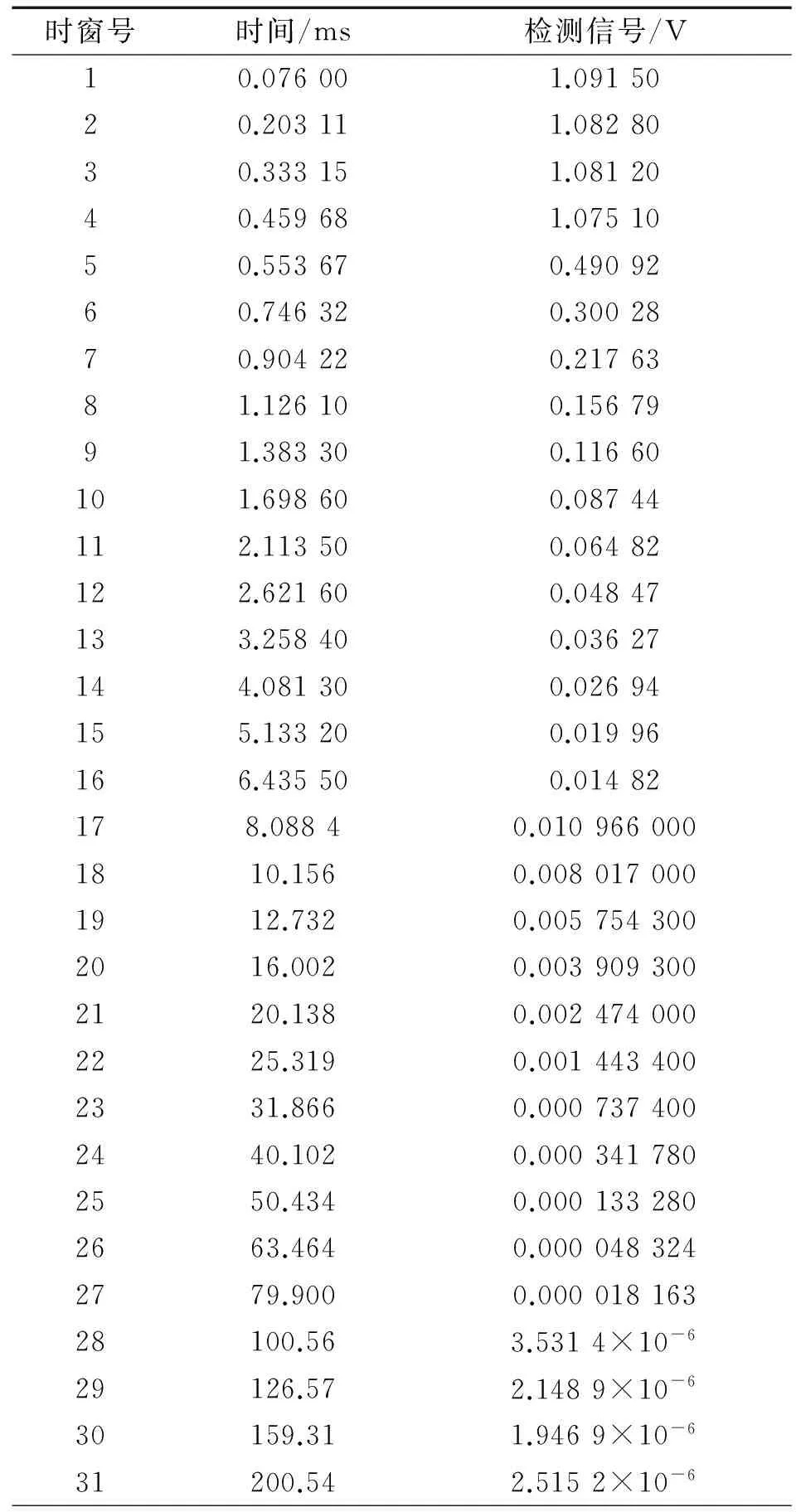

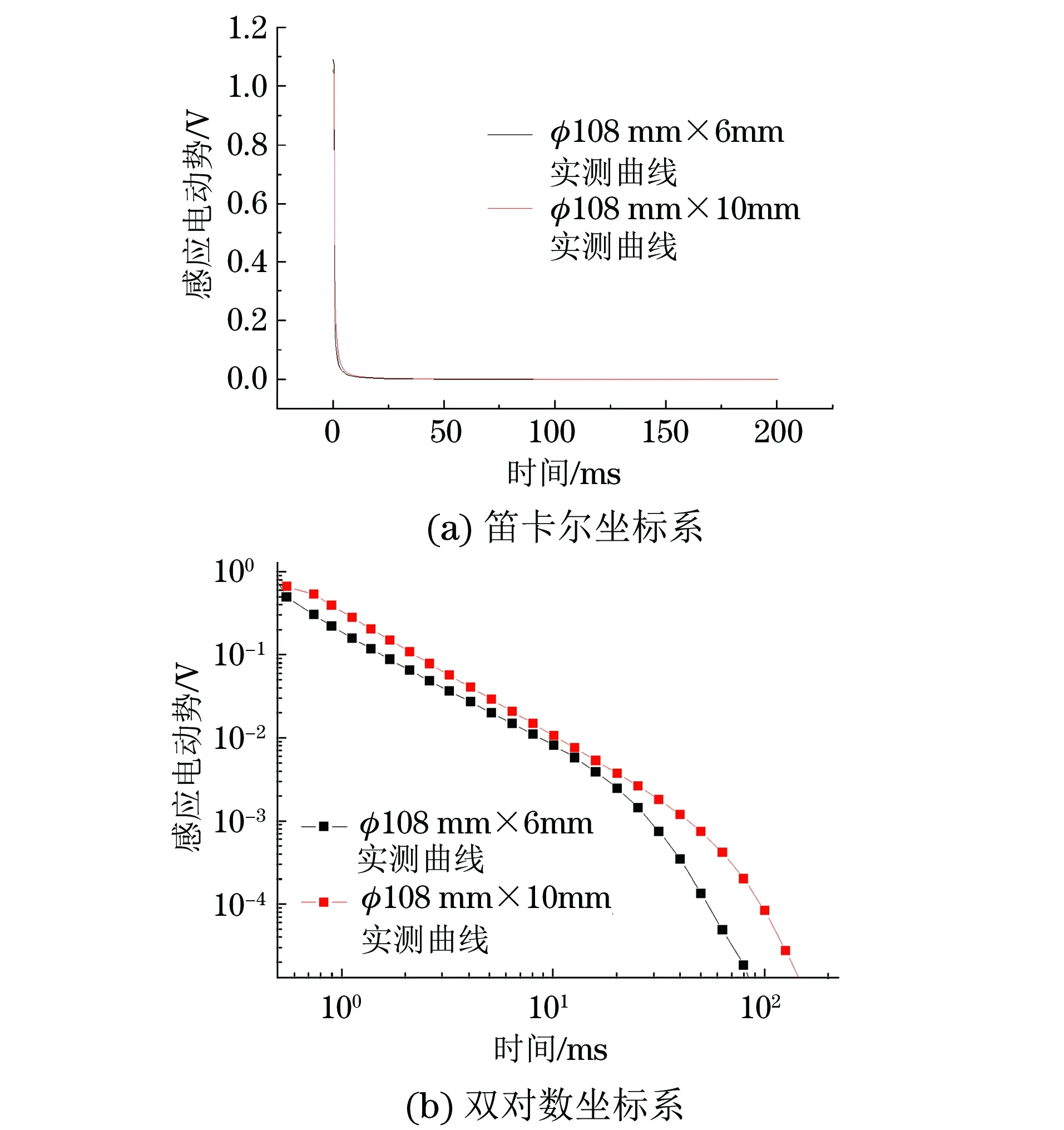

采集设置激发频率为1 Hz,采样频率为32 μs,共31个时窗,壁厚6 mm管道的各时窗的信号见表2。由于试验数据较多,表2只列出壁厚6 mm管道的实测数据。通过对数据的整理及分析,得到如图8所示的曲线。从笛卡尔坐标系中可明显看出模拟和试验曲线的变化趋势是一致的。

表2 φ108 mm×6 mm管道脉冲涡流检测试验数据

图8 φ108 mm×6 mm,φ108 mm×10 mm管道涡流检测两种坐标系下的试验数据曲线

图9 φ108 mm×6 mm,φ108 mm×10 mm管道涡流检测仿真曲线和试验曲线对比

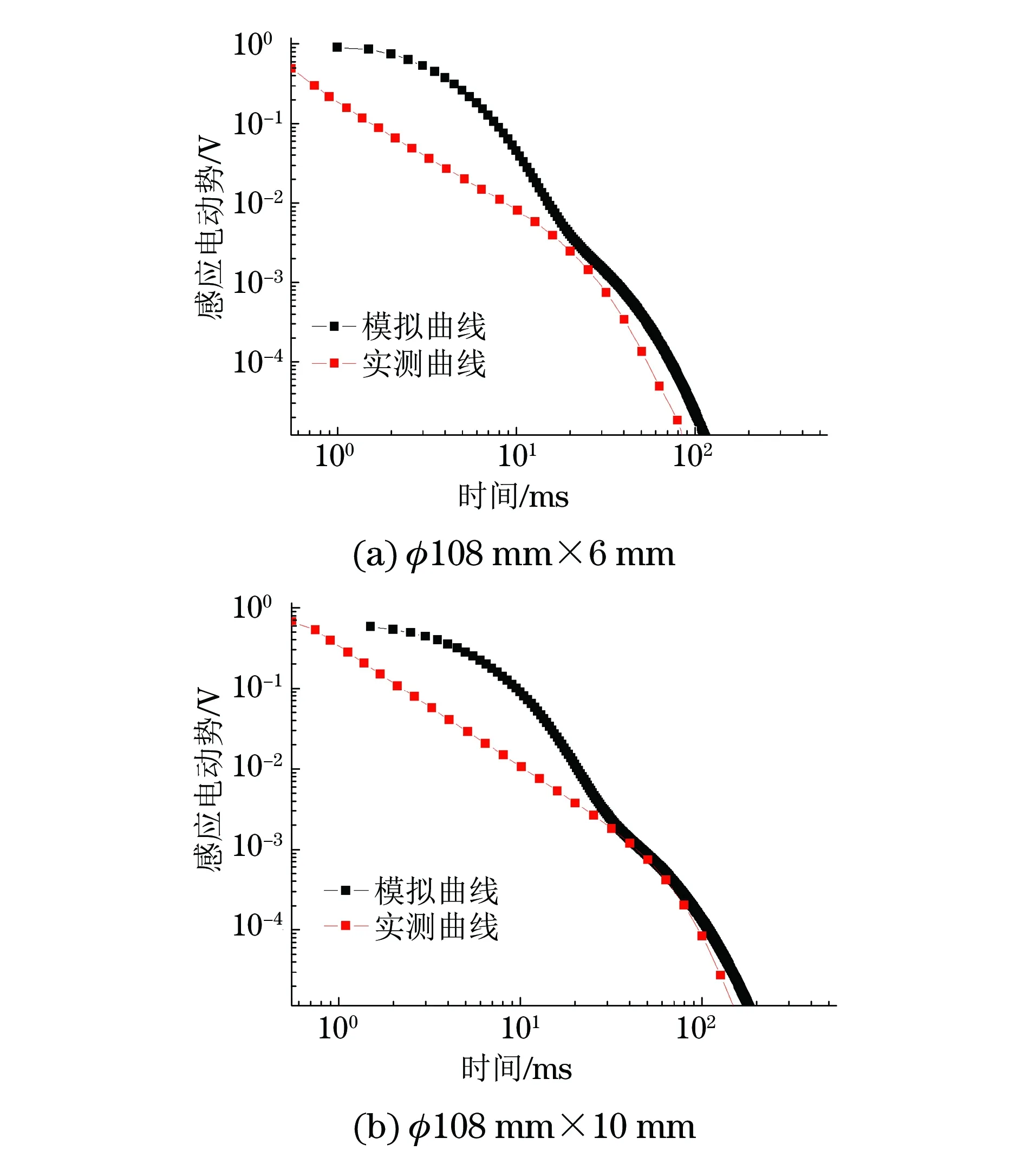

2.3 模拟与试验结果对比

为了验证有限元模型仿真的正确性,对壁厚为6,10 mm的管道仿真曲线和试验曲线进行对比分析,结果如图9所示。从图中可以看出,曲线在前期数据差异较大,后期数据重合性良好。导致这一差异的原因有以下两个方面,一是实际管体的真实物理参数(制造工艺)和仿真设置的管道物理参数有偏差;二是仿真过程中可实现激励信号的瞬间关断,而试验设备由于电路中线圈的自感效应和人为控制延迟不能实现瞬间关断。由脉冲涡流法检测原理可知,由于一次磁场的影响,前期数据是无效的,后期数据才是正确反映管体的主要信息,因此有限元仿真的模型是正确的。

3 结论

(1) 对比壁厚为6,10 mm管道的脉冲涡流检测模拟和试验数据曲线,结果表明,曲线基本重合,说明了有限元仿真模型的正确性。

(2) 仿真结果表明管道埋深不变时,不同腐蚀程度的管道信号值在笛卡尔坐标系中看不出差异,经过坐标变换后,在23 ms后出现了明显的分叉且腐蚀程度越严重的信号值衰减得越快。

(3) 由于实际管体的真实物理参数(制造工艺)和仿真设置的管道物理参数有偏差以及试验瞬间关断等影响因素,试验检测值与仿真分析结果在数值上存在一定的误差。但作为一种分析手段,利用仿真模型分析脉冲涡流检测信号影响的基本规律,仍然可为优化检测器的结构设计、确定远场涡流检测能力、提高油气管道缺陷评估提供有效的参考。

[1] 吴莉佳,胡博,于润桥. 瞬变电磁法检测埋地金属管道腐蚀模型的ANSYS仿真[J].失效与分析,2013,8(2):69-70.

[2] BOWLER J, JOHNSON M. Plused eddy-current resp-onse to a conducting half-space[J].IEEE Transactions on Magnetics,1997,33(3):2258-2264.

[3] 徐志远,武新军,黄琛,等.有限厚铁磁性试件脉冲涡流响应研究[J]. 华中科技大学学报(自然科学版),2011,39(6):91-95.

[4] MORRISON H F, PHILLIPS R J, BRIEN O.Quantitative interpretation of transient electromagnetic fields over a layered half-space[J].Geophysical Prospecting,1969, 17(1):79-80.

[5] 吴莉佳.瞬变电磁法检测埋地金属管道腐蚀的ANSYS仿真[D].南昌:南昌航空大学,2013.

[6] 蒋大青,付志红,侯兴哲,等.基于Maxwell 3D脉冲涡流法三维正演研究[J].电测与仪表,2012,49(6):30-32.

[7] 章飞亮.考虑激电效应的脉冲涡流二维正演研究[D].北京:中国地质大学.2012.

[8] 杨海燕,岳建华,孙怀凤. 瞬变电磁法中关断电流的响应计算与校正方法研究[J].地球物理学进展,2008,23(6):1949-1950.

[9] HANS C O. On the approach to electro- and magnetostatic equilibrium[J]. American Journal of Physics,1983,15(3):1020-1021.

3D Simulation and Experiment of Pulsed Eddy Current Testing for Pipeline Corrosion

DANG Na1, WANG Wei-bin1, ZHANG Tao1,2, ZHAO Hong2, ZHU Zi-dong1

(1.Shenyang Longchang Pipeline Survey Center, Petro China Pipeline Company, Shenyang 110000, China;2.College of Mechanical and Transportation Engineering, China University of Petroleum (Beijing), Beijing 102249, China)

Pulsed eddy current testing technology is of non-contact and high sensitivity to large-area corrosion, and is applicable for the buried pipeline corrosion condition evaluation without the need of the excavation of the pipeline. The finite element analysis software ANSYS MAXWELL was used to establish the simulation model for pulsed eddy current testing technology, and the signal variations of different pipe wall thickness were analyzed. An experimental device was designed based on the simulation results and corresponding testing was carried on the pipeline of diameter of 108 mm and wall thickness of 6 mm and 10 mm, respectively. Experimental results show that the decay curves of pulsed eddy current signals of different thickness basically coincide with the simulation curve, which might provide a valid reference for the corrosion detector design for trenchless pipeline, for the optimization of eddy current probes, and for the quantitative assessment of pipeline corrosion.

Pulsed eddy current testing; Simulation; Attenuation; Quantization

2016-08-02

党 娜(1981-),女,硕士,工程师,主要从事电磁、超声检测技术研究与管理工作。

张 涛,E-mail: pawn_zhangtao@sina.com。

10.11973/wsjc201702014

TG115.28

A

1000-6656(2017)02-0057-04