钢焊缝超声检测能力验证

马冲先,凌 松,庄志强,王 森

(上海材料研究所 机械工业无损检测中心,上海 200437)

钢焊缝超声检测能力验证

马冲先,凌 松,庄志强,王 森

(上海材料研究所 机械工业无损检测中心,上海 200437)

介绍了一次上海市域钢焊缝超声检测能力验证活动,探讨了结果处理方法和能力评价原则,重点讨论了可能导致不满意检测结果的原因及技术分析和建议。

能力验证;钢焊缝;超声检测;稳健统计技术;能力评价

所谓能力验证,系指利用机构间比对,按照预先制定的准则评价参加者的能力[1]。通过提供机构能力的客观证据,能力验证可用于改进机构的工作质量,提升对机构具有实施特定测量能力的信心,已经成为检测、校准和检验领域机构规范管理的必要因素。认可机构也将能力验证作为支持评价机构技术能力的有力工具。

超声检测是机械制造、建设工程、特种设备等领域中对钢焊缝检测最常用的手段,其检测水平和检测能力直接关系到产品的质量和工程安全。随着新版标准GB/T 11345-2013《焊缝无损检测 超声检测 技术、检测等级和评定》等使用的日趋广泛,新旧标准使用中的一些差异[2]、技术难题也显现出来。为了解上海市域内相关检验检测机构钢焊缝超声检测的水平,以监控其持续检测能力;帮助机构识别日常检测中存在的问题并制定相应的预防和纠正措施;提高机构的检测水平,增强钢焊缝检测机构及其客户的信心,2016年8月,上海市质量技术监督局委托上海材料研究所机械工业无损检测中心开展了这次钢焊缝超声检测能力验证活动。按照市局文件要求,上海市内通过资质认定,并具有GB/T 11345-2013检测能力的共40家机构全部参加了此次活动。

1 项目的策划

此次超声检测能力验证的试块委托山东瑞祥模具有限公司专门制作。样品为钢结构中常见的平板对接焊缝试块,由两块同牌号的20普通碳素钢通过二氧化碳气体保护焊焊接而成。平板焊接试块规格(长×宽×厚)为250 mm×300 mm×20 mm。焊缝内部预设有一个缺陷。焊接试块最终制作数量为8块(4块作为能力评价用试块,另4块用作干扰试块)。

由于要制备数块焊缝自然缺陷参数全部一致的试块非常困难,又为避免使用同一试块可能带来的弊端,故计划对标准GB/T 11345要求的检测项目作区别处理:设计能力验证必要指标为缺陷水平位置(X)及缺陷指示长度(L);参考指标为缺陷宽度方向位置(Y)、缺陷深度(H)、缺陷最高波幅(H0±ΔdB)。设计指标范围与常规检测基本一致。同时要求根据GB/T 29712-2013《焊缝无损检测 超声检测 验收等级》给出评级判定。即要求每个机构进行2块对接焊缝试块的超声检测,并分别报告以下参数:缺陷起始位置(X)、缺陷指示长度(L)、缺陷宽度方向位置(Y)、缺陷深度(H)和缺陷最高波幅(H0±ΔdB)。

同时,为尽量避免机构间串通检测结果,活动中设置了干扰试块。就是说实际上只统计其中一块试块的缺陷起始位置(X)和缺陷指示长度(L),并以此作为机构能力的评判依据;而对缺陷宽度方向位置(Y)、缺陷深度(H)或缺陷最高波幅(H0±ΔdB)结果偏差较大的机构给予警示。

按照能力验证作业指导书,项目组安排三名3级检测人员分别对准备用于能力验证的4块对接焊缝试块进行超声检测,将三组数据的平均值作为试块的参考值,供能力验证统计分析时进行异常值判别之用。

为缩短能力验证活动的运作周期,此次检测过程在上海材料研究所无损检测中心超声检测实验室集中进行。为保证检测结果的公平、公正,能力验证用样品情况及相关组织工作全程保密,工作人员签署了保密承诺,并对活动中不同机构检测的试块设置了不同编号。现场安排有两名技术专家全程监督,参加人员按指定顺序进入实验室进行检测,在规定时间内完成检测后,当场提交检测原始记录,不得与其他机构交流数据。经工作人员复印后,检测机构凭原始记录复印件编制能力验证试验结果报告,3天内递交或寄送项目组。

2 试块均匀性检验和稳定性检验

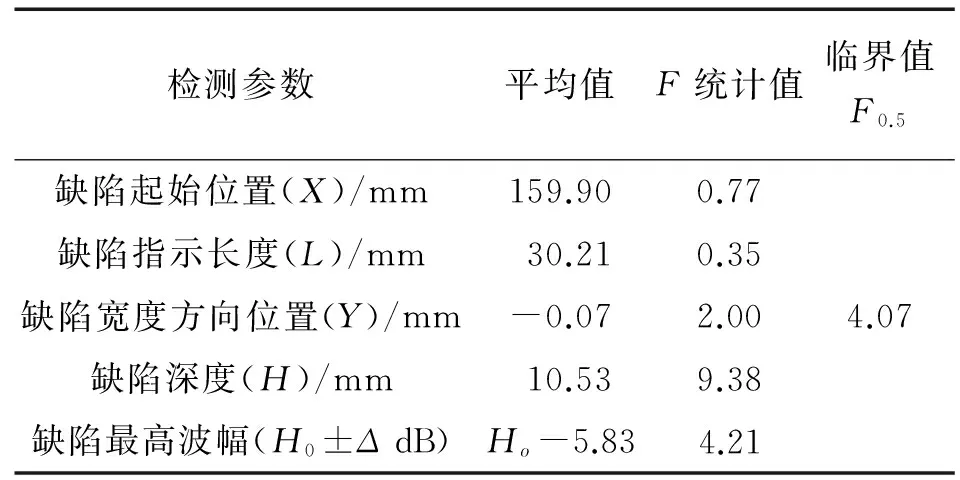

能力验证样品的均匀性和稳定性直接关系到能力验证活动的成败。此次焊缝试块制作完成后,由笔者单位一名超声检测3级人员对制备的焊接试块进行均匀性检验。根据单因子方差分析法(F检验法),当F≤F0.5时,判定均匀性为合格;当F>F0.5时,判定均匀性为不合格。据此,4块对接焊缝试块(编号:UT-W-1601、UT-W-1602、UT-W-1603和UT-W-1604)之间的预埋缺陷起始位置(X)、缺陷指示长度(L)和缺陷宽度方向位置(Y)等3个参数指标均匀性判为合格;而缺陷深度(H)和缺陷最高波幅(H0±ΔdB)等2个参考指标均匀性欠佳,判为不合格。试块均匀性检验结果详见表1。

表1 试块均匀性检验结果

鉴于上述情况,加上平时工作中对缺陷宽度方向位置(Y)的关注也少一些,此次能力验证仅将其作为参考指标,不纳入能力评价。但出于经验积累的需要,仍要求各家在检测时报告缺陷宽度方向位置(Y)、缺陷深度(H)、缺陷最高波幅(H0±ΔdB)的结果。

专家组讨论最终确定以最常用的缺陷起始位置(X)和缺陷指示长度(L)两个指标作为机构能力的评判依据,并将4块试块的总平均值作为参考值,以判断是否剔除异常值;而对缺陷宽度方向位置(Y)、缺陷深度(H)及缺陷最高波幅(H0±ΔdB)结果仅作为参考,分块统计,对偏差较大的机构给予警示。此意见报经市质量技监局认证监管处认可后,才正式开始后续的能力验证活动。

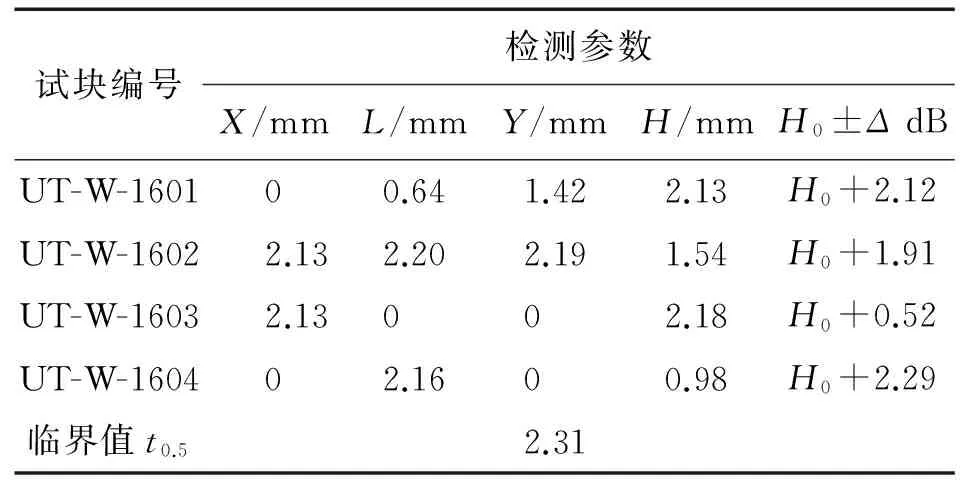

另外,项目组指定一名超声检测3级人员对能力验证活动前、活动中和活动后的用于评价的4块试块分别进行了测定,每次测量5次。以t检验法判断试块的稳定性。根据t检验法,测量次数为15时的t临界值t0.5=2.31。当t≤t0.5时,判定稳定性为合格;当t>t0.5时,判定稳定性为不合格。据此,4块对接焊缝试块的预埋缺陷起始位置(X)、缺陷指示长度(L)、缺陷宽度方向位置(Y)、缺陷深度(H)和缺陷最高波幅(H0±ΔdB)等5个参数指标的稳定性均判断为合格。检验结果详见表2。

表2 试块稳定性检验结果(t值)

3 统计分析的设计及能力评价原则

能力验证结果评价的方法有很多[3],此次能力验证的结果采用最常用的稳健(Robust)统计技术处理,采用中位值(Med)和标准化四分位距(NIQR)估计样本数据的总体均值和总体标准差,中位值和标准化四分位距是数据集中和分散的度量。稳健(Robust)统计技术可以减少极端结果对平均值和标准偏差的影响。

此次能力验证活动对检测项目计算下列样本统计量:样本数N,参加统计分析的检测机构结果组数;结果数,参加统计分析的检测机构报出的结果;中位值M,由参加统计分析的检测机构报出的结果排序得出,并作为能力验证的指定值。

标准化四分位距(NIQR)数据集的高四分位数和低四分位数的差值称为四分位距(IQR),其乘以因子0.741 3即得到标准化四分位距。

机构间Z比分数(Z),衡量某机构能力参数结果值与该能力验证参数中位值(即指定值)的偏离程度。

式中:X为参加者的结果值。

将参加检测机构的测试结果汇总,校对无误后,按下列规则剔除异常值:对于缺陷起始位置的判定,缺陷的起始位置(X)必须在(X-δ)~(X+L+δ)之间(δ为参考美国焊缝试块证书中的缺陷允许偏差值),否则列为“伪缺陷”,结果予以剔除,相应缺陷指示长度(L)也不纳入统计。

剔除异常值后,按稳健统计程序统计出中位值Med与标准四分位距NIQR,最后统计出Z比分数。

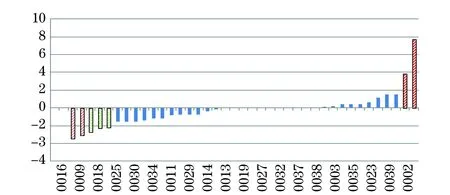

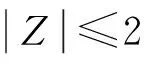

每一个能力验证参数给出一个Z比分数。将机构的测试结果统计的Z比分数绘制成柱状图,通过图形可方便、直观地了解各机构的检测能力和水平。

此次能力验证计划涉及的各统计量及相关计算方法参见CNAS GL02:2014《能力验证结果的统计处理和能力评价指南》。

对于参考指标:缺陷宽度方向位置(Y)、缺陷深度(H)及缺陷最高波幅(H0±ΔdB),则按试块分组汇总结果,参考行业情况和美国焊缝试块的允许偏差值,以下列规则判断其是否为警示值:① 缺陷宽度方向位置(Y)偏离该试块参考值±4 mm以上的;② 缺陷深度(H)偏离该试块参考值±4 mm以上的;③ 缺陷最高波幅(H0±ΔdB)偏离该试块参考值±6 dB以上的。

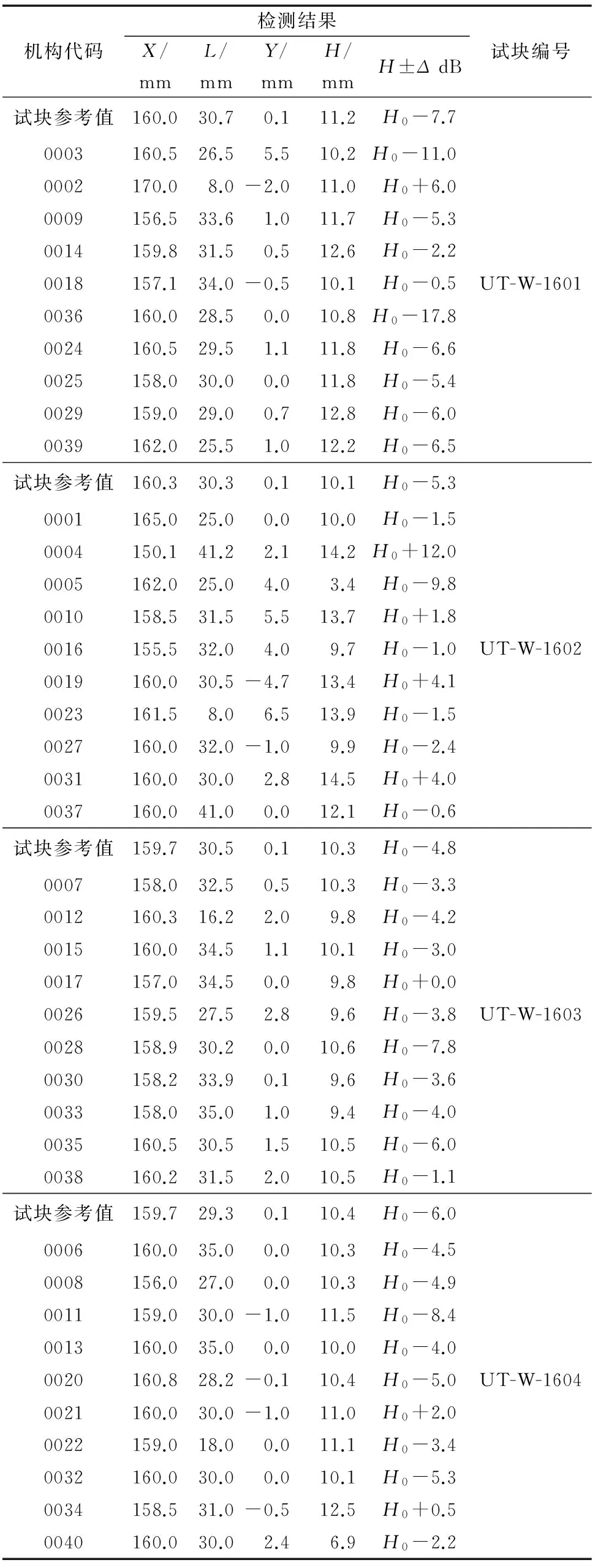

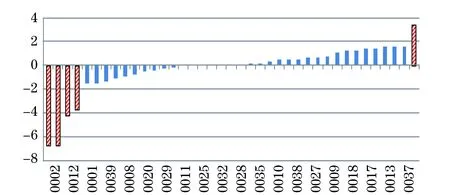

各机构的检测数据汇总于表3中,能力验证参数的Z比分数柱状图见图1~2(图中横坐标数字为机构代码)。

表3 各机构检测结果汇总

图1 缺陷起始位置(X)的Z比分数

图2 缺陷指示长度(L)的Z比分数

4 统计处理结果及能力评价

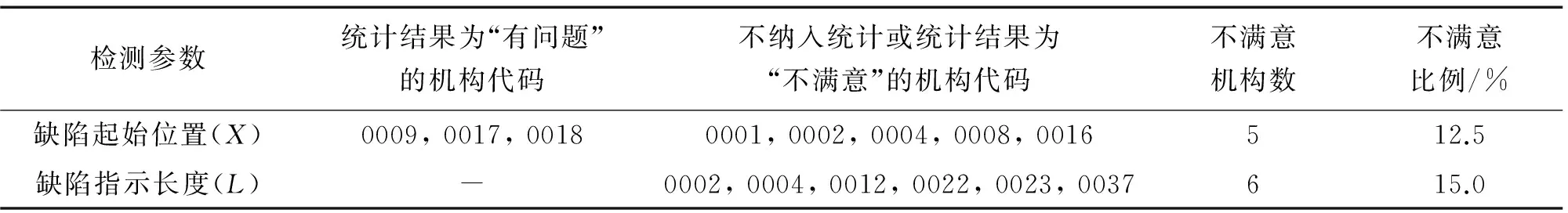

经统计,该次超声波检测能力验证中全部结果满意的机构有31家。其他机构中,或有明显异常数据的,不纳入统计,直接判为不满意;或至少有一个或一个以上结果显示不满意。不满意的情况汇总于表4。

表4 超声检测中不满意结果的汇总

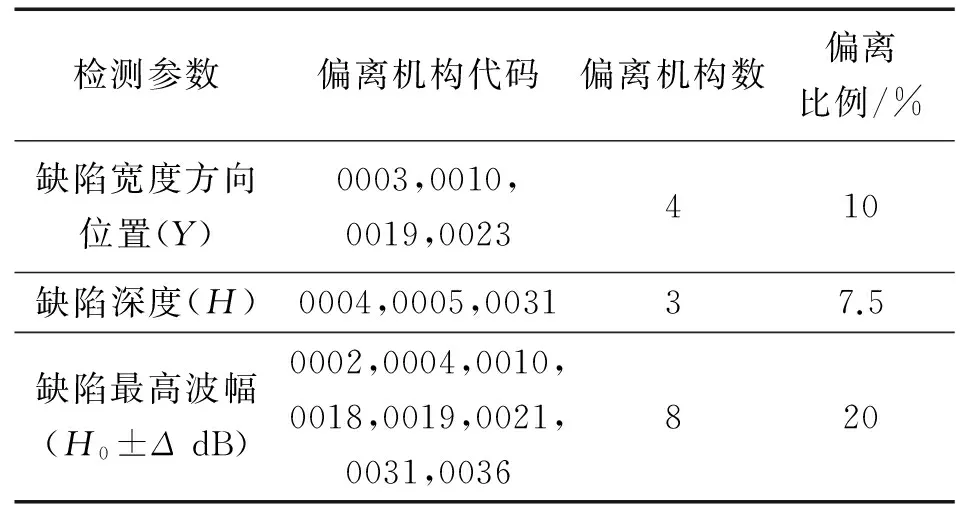

对于参考指标:缺陷宽度方向位置(Y)、缺陷深度(H)及缺陷最高波幅(H0±ΔdB),偏离参考值较大的机构汇总于表5。对这些机构给予“警示”,提醒机构自查原因,加以改进。

表5 参考指标偏离较大的机构汇总

5 技术分析和建议

总的来说,该次能力验证大部分检测机构都作了比较充分的准备,但也有些检测机构的检测人员在操作中存在以下一些问题:

(1) 在缺陷扫查时,没有按照标准规定提高增益来进行扫查,导致扫查灵敏度偏低,给测量带来较大误差(如0002号机构)。

(2) 在长度测量时,对标准测长方法的内容不熟悉,采用的测量方法不符合标准要求。GB/T 29712-2013标准附录B要求采用绝对灵敏度法,而有的检测人员采用老标准GB/T 11345-1989的长度测量方法(6 dB法等)测长,导致测量结果偏小 (如0002,0004,0022和0023号机构)。

(3) 对检测标准GB/T 11345-2013及验收标准GB/T 29712-2013不够熟悉,因此对检测灵敏度的设置、缺陷的测量方法不清楚,导致测量结果误差很大(如0004和0037号机构)。

(4) 检测过程中变形波的存在,提高了对缺陷波判别的难度。检测时将变形波当成缺陷波,导致缺陷定位不准 (如0002和0004号机构)。

(5) 仪器灵敏度调节不准,给长度测量带来误差。

(6) 对缺陷最高波测量不准确,给长度测量带来误差(如0004和0037号机构)。

通过该次检测机构能力验证活动,发现了在钢焊缝超声波检测过程中存在的一些不足之处,包括部分检测人员操作不够熟练,对缺陷的判别缺乏经验,这都需要在今后的检测工作中不断改进。只有这样,才能持续提高检测能力,保证检测结果的准确性,确保检验工作的质量。另外,从参考指标的检测情况看,对于缺陷深度(H)和缺陷最高波幅(H0±ΔdB)的结果差异较大,检测能力有待加强。

6 整改与复测

根据市局文件要求,对于初次评价结果为“有问题”的3家机构和“不满意”的9家机构,在令其进行原因自查的基础上,项目组于2016年9月初为他们集中安排了一次补测。补充采用相同的规则,但每家机构都使用不同编号的试块。经重新统计,11家机构补测结果为满意;还有一家机构的缺陷起始位置(X)仍然被判为“不满意”;缺陷最高波幅(H0±ΔdB)也出现“警示”。根据国家质量监督检验检疫总局《检验检测机构资质认定管理办法》(总局令第163号)的规定,市局将暂停其相关检测能力。

[1] GB/T 27043-2012 合格评定 能力验证的通用要求[S].

[2] GB/T 28043-2011 利用机构间比对进行能力验证的统计方法[S].

[3] 马冲先. 能力验证及其评价[J].理化检验-化学分册,2005,41(11):861-864.

Proficiency Verification of Ultrasonic Testing for Ferritic Steel Welds

MA Chong-xian, LING Song, ZHUANG Zhi-qiang, WANG Sen

(NDT Center of Machine Building Industry, Shanghai Research Institute of Materials,Shanghai 200437,China)

In this paper the process of a proficiency verification activity of ultrasonic testing for ferritic steel welds was introduced. Methods of result processing, robust statistical techniques and the principle of ability evaluation were discussed, with the focus on the discussion of the possible reasons for unsatisfactory test results and the relevant technical suggestion for the problems.

Proficiency testing; Ferritic steel weld; Ultrasonic testing; Robust statistical technique; Ability evaluation

2016-10-10

马冲先(1963-),男,硕士,教授级高级工程师,主要从事金属材料检验、标准物质研制和实验室管理等研究工作。

马冲先,E-mail:machongxian@sina.com。

10.11973/wsjc201702012

TG115.28

A

1000-6656(2017)02-0048-04