试块平底孔的加工、检验及超声检测结果对比

孟倩倩,王 冰,李继素

(山东瑞祥模具有限公司,济宁 272400)

试块平底孔的加工、检验及超声检测结果对比

孟倩倩,王 冰,李继素

(山东瑞祥模具有限公司,济宁 272400)

利用覆型膜及光学影像测量方法,评定平底孔的质量参数,解决了平底孔内部形态测量困难的技术难题;使用超声检测方法,检测孔底平面度及平底孔孔径、孔深、孔底面与检测面平行度等质量情况,保证了受检产品超声检测结果的准确性。

试块;超声检测;平底孔;覆型模

超声检测的参考试块中,作为标准人工反射体的平底孔,其主要作用是确定超声检测的灵敏度及当量评定被检工件中的缺陷大小;因此,平底孔几何尺寸的标准性,直接决定了检测结果的准确性。

标准平底孔的主要参数有:孔径、孔深(或平底孔底面埋藏深度)、孔底面的平面度、表面粗糙度、底面与孔轴线的垂直度以及与检测面的平行度(或者说孔轴线与检测面的垂直度)等。为了得到标准的平底孔,必须有严格精密的加工工艺、检验工艺及精密的设备。

笔者利用覆型膜及光学影像测量方法,评定平底孔的质量参数,解决了平底孔内部形态测量困难的技术难题;使用超声检测方法,检测孔底平面度及平底孔孔径、孔深、孔底面与检测面平行度等质量情况,保证了受检产品超声检测结果的准确性。

1 平底孔精度的加工要求

按照美国ASTM E 428-08《超声检测用金属参考试块的制作与控制标准规程》标准要求:平底孔直径不大于1/16英寸(1.60 mm)时,公差为±0.000 5英寸(0.013 mm),孔径大于1/16英寸(1.6 mm)时,公差为±0.001英寸(0.03 mm)。孔相对于检测面的垂直度必须在0°20′以内。平底孔底面的表面平面度应在0.001英寸每1/8英寸(1/125 mm)以内,与纵轴偏离应在0.015英寸(0.38 mm)以内。孔底表面粗糙度Ra=0.4 μm。

按照国内标准JB/T 8428-2015 《无损检测 超声试块通用规范》 标准要求:平底孔底面应与检测面平行,平底孔底面的平面度误差不应超过±0.03 mm,表面粗糙度Ra不应大于3.2 μm。平底孔孔径的极限偏差为±0.05 mm。

2 平底孔加工工艺要点

以φ2.0 mm平底孔为例,介绍平底孔的加工工艺。

钻孔:在保证检测面与钻头轴线角度垂直的情况下,先选用修磨后φ1.8 mm的钻头,依据不同材料选择合适的转速与进给力,将孔深钻至距离要求深度约2.0 mm位置,孔的各尺寸预留精加工余量。

扩孔:在保证完成上述工作以后,选择直径递增的钻头分3~5次进行扩孔,扩孔时应保证每次扩孔的划痕深度不得大于0.05 mm,并且每次扩孔后需经微孔测量仪检验或提取覆膜检验。最终将孔扩至直径1.90~1.95 mm,孔深应距标称深度0.10 mm左右。在保证几何尺寸的同时,还需保证孔壁与孔底不得有深度大于0.05 mm的划痕,防止粗加工时孔的变形,达到尺寸精度要求。

研磨:采用φ1.9 mm的专用研磨头,同样需根据不同材料选择合适的研磨速度及进给力。研磨以研磨孔底为主,需保证研磨钻头的平面度及研磨面与孔壁的垂直度,以免造成喇叭口,最终将平底孔直径研磨至φ2.0 mm。

3 平底孔各项指标的检测方法

3.1 百分表测深装置测量孔深

百分表测深装置是笔者在实践中自主设计制造的接触式测量的工装装置,其可用于测量深度尺寸,实物图片见图1。该装置经山东省计量科学研究院测试检定,符合《中华人民共和国计量法》量值传递要求。使用时,更换不同的测头,可以测量不同孔径的深度。百分表测量时,测量精度为0.01 mm,千分表测量时,测量精度为0.001 mm。

图1 百分表测深装置外观

3.2 微孔测量仪测量孔径及孔壁平行度

微孔测量仪是一种可以接触式测量,直接读数的计量器具。微孔测量仪测量孔径的工作原理与内径测量表基本相同,但微孔测量仪只用做测量0.5~8 mm的孔径。更换百分表测量时,测量精度为0.01 mm,千分表测量时,测量精度为0.001 mm。微孔测量仪实物照片及操作示意如图2所示。

图2 微孔测量仪实物照片及操作示意

3.3 平底孔的覆型膜检验

覆型膜检验技术是新的试块标准反射体几何量的检测技术,是利用有机覆型材料制成的平底孔覆型膜的几何尺寸进行光学影像测量的一种计量方法,是一种简便、适用及精确的标准反射体的检测方法。

检测过程可分为覆型膜的制作和光学影像测量两个步骤。

3.3.1 塑性覆型膜的制作

(1) 平底孔的清洗和干燥:首先用无油、无腐蚀性的溶剂清洗平底孔,然后用过滤的干燥空气将其吹干。

(2) 覆型材料的配制:使用有机硅凝胶混合液等其他材料按照一定比例混合配制。

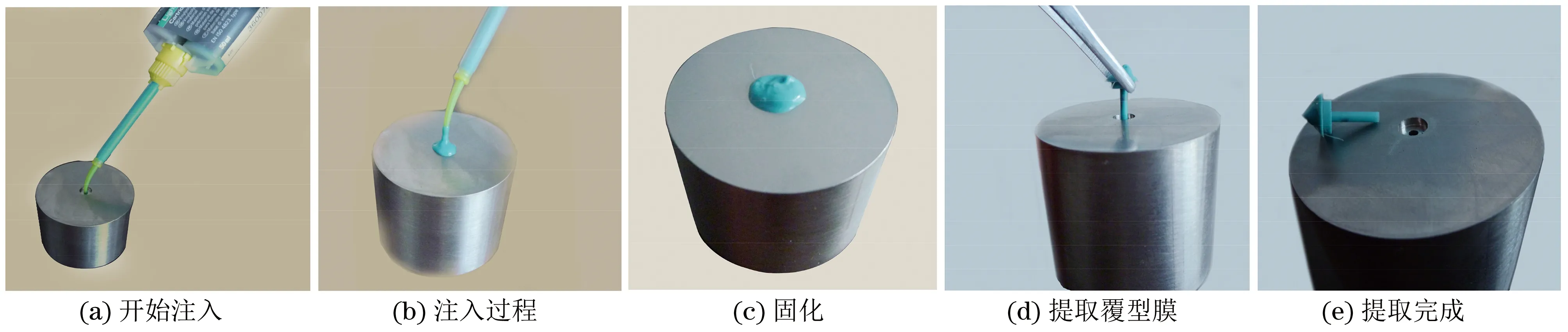

(3) 覆型材料的注入、成型及提取:根据孔径选择适当大小的医用针头及注射器,将混合液注入孔中(从孔底开始逐渐填充至外面,确保没有气泡产生);同时孔中插入一根金属丝以便于拔出覆型膜;待固化后,用金属丝将覆型膜慢慢取出即可。覆型膜反映了平底孔几何尺寸的特征[1-2]。覆型膜的制作过程示意如图3所示。

3.3.2 覆型膜的光学影像测量

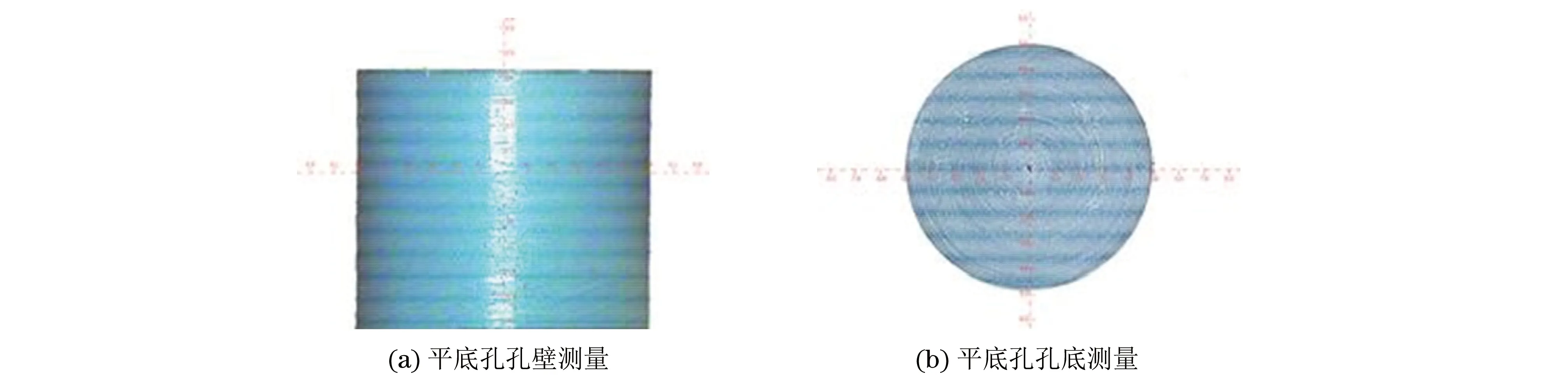

平底孔覆型体取出后,可在光学影像测量仪上测量反射体的孔径尺寸、孔底与孔壁的垂直度、孔壁的直线度、孔底平面的平面度;以及相互的垂直度、平行度等几何参数(按ASTM E 428标准)。覆型膜反映平底孔特征的示例如图4所示。

图3 覆型膜的制作过程

图4 覆型膜反映平底孔特征的示例

4 非标准平底孔的超声检测

正常平底孔孔底见图5(a),常见平底孔孔底不规则形态见图5(b)~(f)。

选择存在以上问题的多组φ2.0 mm平底孔的20优质碳素结构钢试块,对其进行加工,保证平底孔埋深均为50 mm;在相同试验条件下,对以上各种不合格的平底孔进行超声检测。

超声检测时,分别选用2.5 MHz、φ14 mm,5 MHz、φ14 mm两种直探头,采用直接接触法,检测平底孔底面回波,得到孔底平整度差异的试验数据(见表1)。

图5 正常平底孔孔底与常见平底孔孔底不规则形态

项目孔底形状正常有划痕凸台内凹台球头孔内凹反射量/dB757270696667

在超声检测试块的平底孔时,除发现孔底平面度不合格以外,还发现平底孔孔径差异、平底孔孔深差异、孔底面与检测面平行度差异等不合格情况。

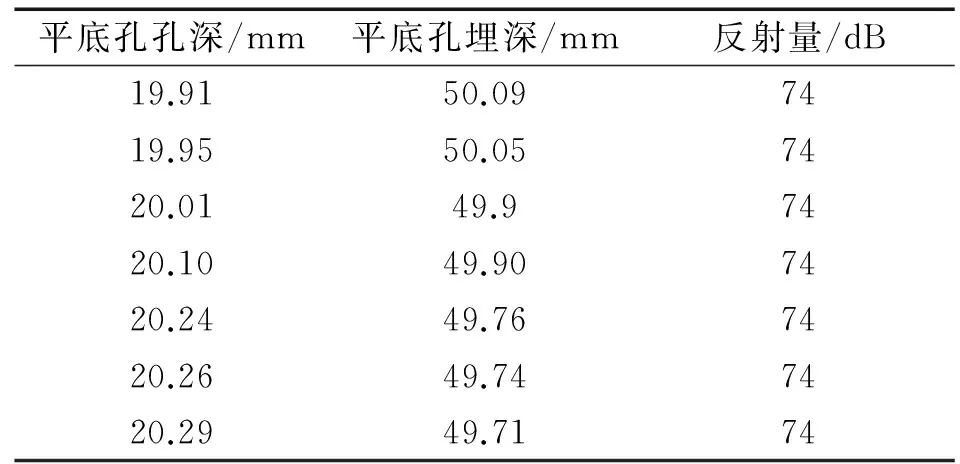

针对以上情况,选择存在此类问题的多组φ2.0 mm平底孔的20优质碳素结构钢试块,对其进行加工,保证平底孔埋深均为50 mm;在相同试验条件下对存在差异的平底孔进行检测。检测时,分别采用2.5 MHz、φ14 mm,5 MHz、φ14 mm两种直探头来测试平底孔底面回波,得到试验数据(见表2~4)。

表2 孔径差异试验数据

表3 孔轴线与检测面垂直度差异试验数据

表4 孔深差异试验数据

试验结论:① 以φ2.0 mm平底孔为基础,直径每增加或减少0.10 mm,灵敏度增加或减少1 dB左右。② 当平底孔存在喇叭口时,孔底反射面增大,直径每增加0.1 mm,反射量增加1 dB左右。③ 平底孔埋藏深度在测试范围内反射量无差异。④ 孔轴线与检测面垂直度差异在0.1°以内,埋深在50 mm时反射量减小2 dB。⑤ 平底孔底平面度差异对反射量影响较大,不同的不合格形式差别不同,最大差值在10 dB以上。

5 结语

(1) 标准平底孔各几何尺寸要求十分严格。平底孔孔底的加工是重点,也是难点。平底孔标准反射体的加工质量,不仅需要严谨的加工工艺,而且需要全面的检验技术。

(2) 平底孔人工反射体的几何尺寸必须符合要求,它们直接影响超声检测的灵敏度,直接影响受检产品的质量评定。

(3) 覆型膜能较好地显示出标准反射体的几何尺寸及形态。利用覆型膜及光学影像测量方法,能够评定平底孔的质量参数,解决了多年来对平底孔,尤其是小孔和微孔内部形态不能测量的难题。

(4) 使用超声检测方法检测试块的平底孔,得到的平底孔底面回波数据能反映孔底平面度、平底孔孔径、孔深、孔底面与检测面平行度等几何指标的加工情况。

[1] JJF 1487-2014 超声波探伤试块校准规范[S].

[2] 陈昌华,董政,徐正茂,等. 超声波探伤试块及覆型膜制作分析[C]∥北京:冶金分析, 2012:549-555.

The Manufacturing and Checking of Flat Bottom Hole and Its Comparison of Ultrasonic Testing Results

MENG Qian-qian, WANG Bing, LI Ji-su

(Shandong Ruixiang Mould Co., Ltd., Jining 272400, China)

The coating film and optical image measuring method were employed for the appraisal of the quality parameter of flat bottom hole. The difficult problem of how to test the internal form of flat bottom hole was solved. In order to ensure the accuracy of ultrasonic testing results, the planeness of the bottom and its diameter, depth and parallel degree of flat bottom hole were checked by using ultrasonic testing method.

Test block;Ultrasonic testing;Flat-bottom hole;Covering mould

2016-07-22

孟倩倩(1987-),男,工程师,主要从事焊缝的无损检测技术及无损检测试块制造工艺的研究。

孟倩倩,E-mail: mengqqbeyoud@163.com。

10.11973/wsjc201702011

TG115.28

A

1000-6656(2017)02-0044-04