新型技术在炉管氧化检测中的应用

闫 河,李景振,邢 述

(中国特种设备检测研究院,北京 100029)

新型技术在炉管氧化检测中的应用

闫 河,李景振,邢 述

(中国特种设备检测研究院,北京 100029)

炉管作为石油化工企业中大型管式燃料加热炉的重要组成部件,不仅投资费用高,且是失效频率最高的部件,因此如何采用有效的检测技术来测试炉管的氧化程度显得尤为重要。运用磁性检测技术和声发射检测技术,针对已服役50 000 h的规格为φ114 mm×6.5 mm(外径×壁厚)的炉管,分别对其向火面、背火面及过渡面进行磁性测试和声发射衰减测试,通过对比不同氧化程度的矫顽力大小及声信号衰减状况,来分析磁性检测技术与声发射检测技术在炉管氧化层厚度检测中的有效性。结果表明,磁性检测技术与声发射检测技术均可应用于炉管氧化程度的检测,矫顽力的大小取决于炉管的氧化程度及氧化层的附着程度,而声信号衰减梯度变化对氧化层厚度较敏感,氧化层的厚度越厚其声信号衰减梯度越大。

炉管;磁性检测技术;声发射检测技术

随着经济的快速增长,各行业对能源的需求不断增加,石油化工企业作为能源的主要供应者,不断要求设备长周期、满负荷地运转。炉管作为石油化工企业中大型管式燃料加热炉的重要组成部件,不仅投资费用高,约占整个加热炉投资50%以上,而且也是失效频率最高的部件。由于炉管长期在受火环境下运行,极易发生氧化、蠕变等失效事故[1],这些失效会导致装置的非计划停车,给生产造成巨大损失,严重影响石化企业的安全生产。

炉管长期在1 000~1 100℃的温度下运行,管内有燃气火嘴提供辐射能量,整个燃烧过程中,炉管表面会不可避免地受到氧化作用[2]。钢的高温氧化属于高温下的气体腐蚀,是高温设备中最常见的化学腐蚀。在300 ℃温度下,钢材表面出现可见的氧化皮,随着温度升高,钢材的氧化速度大大增加;在温度高于570 ℃时,氧化加剧,铁与氧形成:FeO、Fe2O3、Fe3O4化合物,且所形成的化合物与温度有关,温度越高越易生成FeO。由于FeO是简单的立方晶格,在这种结构中,氧原子数较FeO化学式所应有的氧原子少,导致原子空位较多,结构疏松。另外,这种结构中的氧原子容易通过氧化层空隙扩散到基体表面,使铁继续氧化,温度愈高,氧化愈严重。随着氧化的不断加剧,氧化层不断加厚直到脱落,致使炉管壁厚减薄。现实中,除了少数贵金属和合金外,几乎没有一种金属或合金在高温环境工作时是稳定的,它们都在不同程度上与气氛中的氧、硫、碳等元素发生电化学或化学反应,导致材料劣化或破坏[3-4]。

炉管氧化程度跟火焰朝向有一定的关系,向火面和背火面的氧化速率不同:背火面的氧化皮薄且致密;向火面的氧化皮厚且疏松,氧化层层层剥落,表层有网状裂纹,如果局部结焦导致该处过热时,很容易造成炉管烧穿。另一方面,发生渗碳的炉管,所生成的碳化物比基体更易于氧化,这种氧化会使裂纹发生扩展,迫使氧化膜破裂,促使基体进一步氧化,而使管壁减薄,这就是所谓的炉管腐蚀或冲蚀。这种现象在炉管使用过程中常有发生,因此选择合适的检测方法对炉管渗碳及氧化程度进行有效检测,就显得尤为重要。

目前,国内外开展针对炉管氧化程度检测的工作还不多[5],氧化层厚度的测量是研究工作的重要方向。常见的测厚方法有X射线法,超声、涡流等检测方法,但目前这些技术在工程领域推广应用中由于炉管的空间布置而受到一定的限制。

炉管的氧化一方面会引起炉管结构疏松;另一方面,氧化过程中产生大量的铁磁性氧化层及氧化过程中对Cr-Fe-Ni三相平衡状态的破坏均会使原本弱磁的炉管磁性增加[6-7]。磁性增加改变了材料的磁滞特征参数,而磁滞特征参数对材料的微观组织结构的变化非常敏感。即,材料的磁滞回线形状特征参数的变化可以反映材料内部微观组织结构特征的变化;另一方面,声信号的衰减变化与材料磁场强度、微观组织及所产生的各种附加应力有密切的关联。基于上述原因,笔者尝试采用磁力测试和声发射衰减测试法,针对已服役近50 000 h的规格为φ114 mm×6.5 mm(外径×壁厚)的炉管,分别对其向火面、背火面及过渡面进行检测,对比分析不同氧化程度所对应的矫顽力大小及声信号衰减状况,最终确定磁力检测技术与声发射检测技术在炉管氧化层厚度检测中的有效性。

1 试验过程

1.1 试验对象

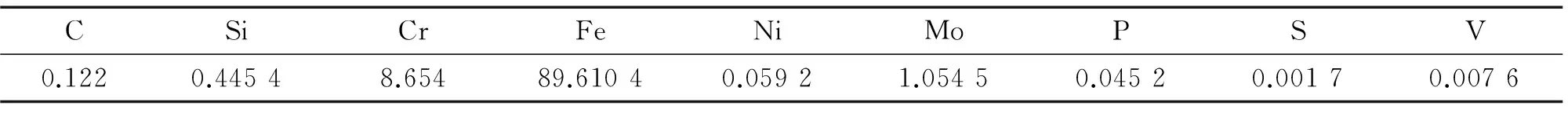

已服役近50 000 h的炉管,规格为φ114 mm×6.5 mm(外径×壁厚),炉管的主要化学成分见表1。

表1 炉管材料化学成分(质量分数) %

1.2 炉管的截面状况

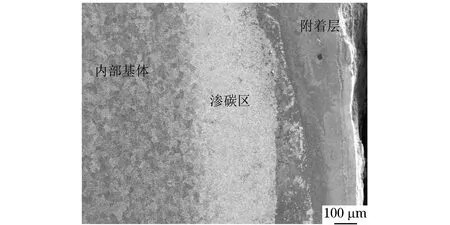

图1 在役炉管截面图

整个炉管的截面状况如图1所示。由图1可见,背火面无明显的氧化层;向火面氧化层厚度最大,约1.5 mm。

1.3 检测仪器

检测所需的仪器:声发射检测仪器一台(SAEU2S-1016-4);SR150S(直径6 mm)小传感器四个(频率范围:100 kHz~400 kHz)、40 dB前置放大器4个;数据连接线4根;20 m同轴电缆4根;白胶带一圈;直径0.5 mm的HB铅芯一盒;标准断铅装备一个;数据采集及处理系统一套;MA多参数便携式矫顽力测试仪一台。

1.4 试验方法

试验过程主要为:

(1) 试件宏观检查、金相分析、能谱分析。

(2) 试件不同方位的磁性测试。

(3) 试件不同方位的声发射衰减测试。

磁性测试方法:采用乌克兰生产的MA多参数便携式矫顽力测试仪对事先确定的部位进行轴向或环向两个方位的矫顽力测试,每个部位不少于三次测量,记录每次所测得数据,拟合不同关联图。

声衰减测试方法:系统校验,对检测系统进行检测前校准;布置传感器,在事先打磨好的部位进行传感器布置;用连接同轴电缆和数据线将前置放大器与主机相连;检测前进行背景噪声测试,根据背景噪声测试结果设置采集门槛等信号参数;根据衰减测试的规定,分别在距离传感器位置10,100,200,300 mm等部位进行不少于三次标准断铅测试试验,采集每次断铅的信号幅值,拟合信号幅值与距离间的曲线,即可得到相应的衰减曲线图。

2 试验数据处理

2.1 金相分析

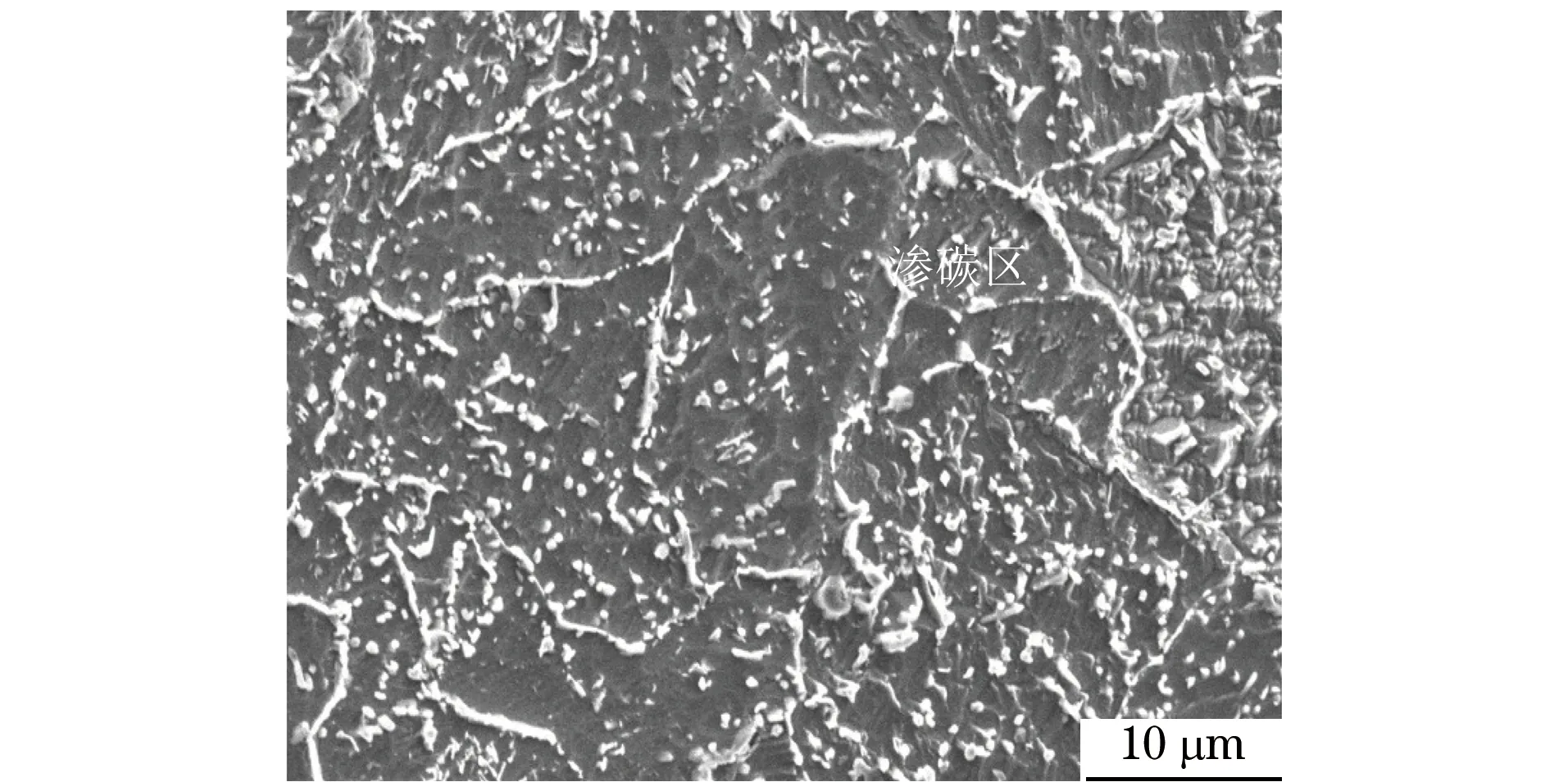

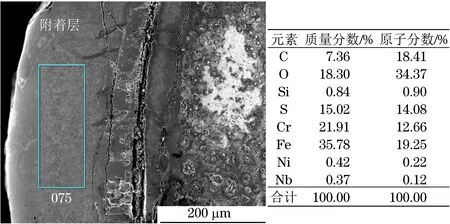

金相分析是金属材料试验研究的重要手段,其将试样表面抛光浸蚀后置于扫描电子显微镜下观察,可定性地描述金属材料的显微组织特征。断面金相分析见图2,3,该次检测所采用扫描电子显微镜型号为9XB-PC,放大倍数分别为100倍和2 500倍。附着层能谱分析见图4。

图2 迎火面金相图

图3 渗碳区金相图

图4 附着层能谱分析

2.2 矫顽力测试

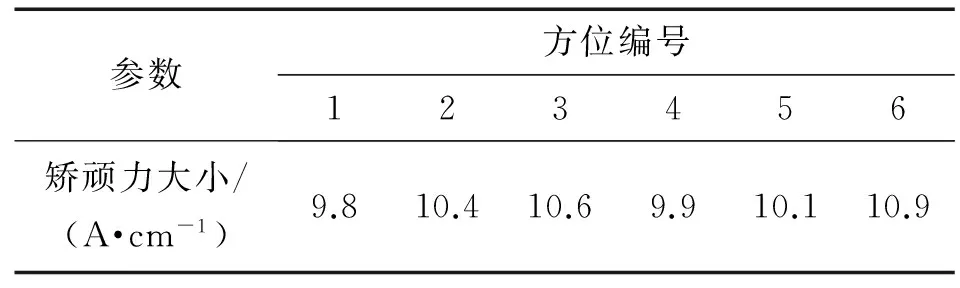

对炉管沿六个不同方位分别进行轴向矫顽力测试,其中1号部位为图1中1号字样处,按逆时针旋转,每隔60°进行一个部位的测试,测试结果如表2所示,矫顽力大小与附着层厚度之间的对应关系如图5所示。

表2 不同方位矫顽力测试结果

图5 轴向矫顽力与附着层厚度间的关系曲线

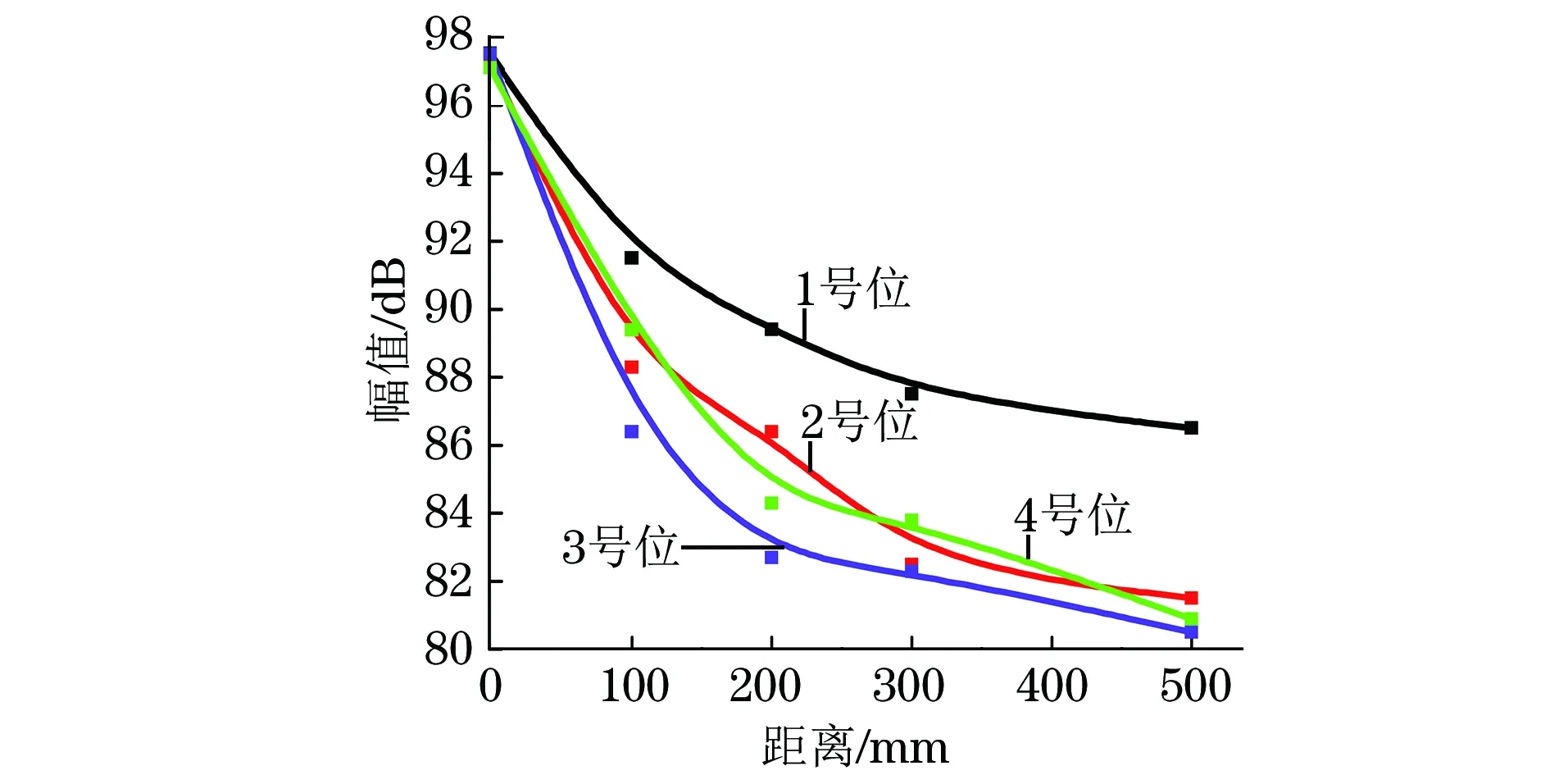

图6 不同方位的声信号衰减曲线

2.3 声发射衰减测试

根据上述声衰减测试方法对试件沿四个方位分别进行衰减测试,1号部位为图1中1号字样处,按逆时针旋转,每隔90°进行一个部位的测试,共计四个部位。记录四个部位中每次断铅的信号幅值,分别拟合相应部位的信号幅值与距离间的曲线,即形成不同部位的声信号衰减曲线图。图6所示为四个方位的声信号衰减曲线(不同方位代表不同氧化层厚度)。

3 试验结果分析

3.1 金相组织分析

(1) 该炉管在内壁均匀地发生了渗碳现象,且渗碳层厚度约为500 μm。

(2) 渗碳层中有大量碳化物析出(见图3)。

(3) 在渗碳层外有一层附着层(见图2),由能谱可知该附着层为氧化层(见图4),最大厚度约1.5 mm。

(4) 炉管在高温环境下服役,氧化层随着厚度增加而变得疏松,直至剥落,氧化层厚度为250 μm时已与基体发生微裂(见图4)。

3.2 矫顽力测试

由矫顽力大小与氧化层厚度间的关系曲线(见图5)可看出:氧化层厚度在500 μm以内时,矫顽力的大小随着氧化层厚度增加而增加;氧化层厚度大于500 μm时,氧化层与基体发生开裂,由氧化引起的炉管磁性增加的效应随之消失,致使矫顽力下降。

3.3 声衰减测试

(1) 比较1~4号位的衰减结果可知,1号位的衰减梯度最小,3号位的衰减梯度最大(见图6)。

(2) 由金相结果可知整个截面中的渗碳层厚度无明显差异,故不同方位的声信号衰减梯度变化并非由渗碳层厚度引起。

(3) 比较氧化层厚度与声信号衰减梯度间的对应关系可知:声信号衰减梯度变化对氧化层厚度较敏感,氧化层厚度越厚,声信号衰减梯度越大;氧化层厚度越薄,声信号衰减梯度越小。

4 结论

(1) 磁性检测技术与声发射检测技术均可应用于炉管氧化层厚度检测中。

(2) 应用磁性检测技术对炉管氧化程度进行检测时,炉管的氧化程度及氧化层的附着程度共同决定着矫顽力的大小。

(3) 应用声发射检测技术对炉管氧化程度进行检测时,氧化层厚度直接决定着声信号的衰减梯度:附着氧化层越厚,声信号衰减梯度越大;附着氧化层越薄,声信号衰减梯度越小。

[1] 林学东,孙源.乙烯裂解炉管材料高温渗碳行为研究[J].机械工程材料,1994,18(6):28-30.

[2] 赵涛.基于风险的乙烯裂解炉装置维修规划研究[D].南京:南京工业大学,2005.

[3] 赵键. 12Cr1MoV炉管组织高温损伤与恢复热处理研究[D].大庆:东北石油大学,2012.

[4] 车俊铁,李玉珠. HK40和HP40高温炉管材料性能对比分析[J].工业炉,2004,26(4):4-6.

[5] 崇凤娇. TP304H服役炉管的组织变化研究及寿命预测[D].兰州:兰州理工大学,2012.

[6] RANGANATH V R, TARAFDER S, BAHADUR A. Damage assessment of process heater tube by magnetic technique:a case study[C]∥Recent trends in structural integrity assessment. Jamshedpur:National Metallurgical Laboratory,2001:39-45.

[7] 吴欣强,杨院生,詹倩,等.HP 耐热钢裂解炉管服役弱化的组织特征及其成因[J].金属学报,1998,34(10):1043-1048.

Application of New Technology in the Detection of Furnace Tube Oxidation

YAN He, LI Jing-zhen, XING Shu

(China Special Equipment Inspection and Research institute, Beijing 100029, China)

Furnace tube as an important component of large tube type fuel heating furnace used in petroleum chemical industry not only is of the high cost of investment accounting, but also is of the highest frequency component failure. Therefore, the adoption of effective detection techniques to test tube oxidation degree is very important. This paper uses acoustic emission detection technology and magnetic detection technology to test magnetic signal and acoustic signal of the fire surface, back surface and transition surface about the tube ofφ114 mm×6.5 mm (outer diameter × wall thickness) and has been on active service for 50000 hours. Through comparison of different results of testing under various oxidation degrees, the detection effectiveness of magnetic detection technology and acoustic emission detection technology was investigated. Results show that, the magnetic detection technology and acoustic emission detection technology can be used in furnace tube oxidation degree detection. The coercive force depends on the size of the furnace tube degree of oxidation and the degree of adhesion of oxidation layer, and acoustic signal attenuation gradient is more sensitive to the change of the oxide layer thickness, and the thicker the thickness of the oxide layer, the greater the acoustic attenuation gradient is.

Furnace tube; Magnetic detection technology; Acoustic emission

2016-07-31

国家质量监督检验检疫总局科技计划资助项目(2016QK204)

闫 河(1976-),男,硕士,高级工程师,主要从事压力容器、压力管道、常压容器的检验检测及评价工作。

闫 河, E-mail: peteryan76@126.com。

10.11973/wsjc201702008

TG115.28

A

1000-6656(2017)02-0030-04