锅炉奥氏体不锈钢在模拟煤灰和高硫烟气环境中腐蚀行为的研究

李 琰, 鲁金涛, 杨 珍, 朱 明, 谷月峰

(1. 西安热工研究院有限公司 国家能源清洁高效火力发电技术研发中心, 西安710032;2. 西安科技大学 材料科学与工程学院, 西安 710054)

锅炉奥氏体不锈钢在模拟煤灰和高硫烟气环境中腐蚀行为的研究

李 琰1,2, 鲁金涛1, 杨 珍1, 朱 明2, 谷月峰1

(1. 西安热工研究院有限公司 国家能源清洁高效火力发电技术研发中心, 西安710032;2. 西安科技大学 材料科学与工程学院, 西安 710054)

在模拟煤灰和高硫烟气环境中研究了3种锅炉用奥氏体不锈钢TP347HFG、Super304H和HR3C在 650 ℃的高温腐蚀行为及腐蚀机理.通过不连续称重法测量试样质量的变化,采用扫描电子显微镜(SEM)、能谱分析(EDS)和X-射线衍射(XRD)等分析方法研究腐蚀产物的形貌、元素分布和腐蚀产物物相.结果表明:经500 h高温腐蚀后,3种合金均出现腐蚀损失,但HR3C腐蚀程度较TP347HFG和Super304H轻;TP347HFG和Super304H合金腐蚀产物分层生长且剥落严重,外层氧化膜为Fe2O3,内层为Cr2O3层及大量内硫化物;HR3C表面形成了保护性的 (Cr, Fe)2O3氧化膜,未见明显的剥落现象.

锅炉; 奥氏体不锈钢; 高温腐蚀; 剥落

受煤炭资源地域分布特征及运输限制等因素影响,煤炭就地使用转化将被大力推广.高硫煤资源储量大且分布广,燃烧高硫煤发电技术将越来越受到重视.研究发现,燃烧高硫煤产生的含硫腐蚀性气体和碱金属盐等的含量远超过标准煤,这将给锅炉受热面合金带来更加严峻的腐蚀问题[1-3].

围绕锅炉受热面合金烟气侧高温腐蚀问题,国内外研究者开展了大量研究工作.赵双群等[1]分析了烟气温度、烟气成分以及煤灰组成等诸多因素对合金腐蚀过程的影响,指出煤灰和烟气的组成及其含量是最主要的影响因素.同时,研究发现合金腐蚀速率受服役温度影响明显[4].Hussain等[5]的研究指出,在600~750 ℃内TP347HFG和HR3C等合金的腐蚀速率与腐蚀温度呈钟形规律分布,腐蚀速率峰值出现在700 ℃左右.一些模拟煤灰和烟气腐蚀环境中合金腐蚀行为的研究表明,气氛中硫含量同样会影响合金的腐蚀进程[6].Syed等[7]对比了TP347HFG和HR3C等合金在不同SO2气氛下的腐蚀行为,指出随硫分压升高,合金腐蚀损失增大.Stein-Brzozowska等[8]的研究也证实了高硫含量可加快合金腐蚀速率,并指出Cr元素对提高合金耐蚀性能十分有益[9].Natesan等[10]系统地研究了大量锅炉受热面用马氏体、奥氏体耐热钢在650 ℃烟气侧的腐蚀行为,结果表明:高Cr含量的合金具有更好的抗烟气腐蚀能力.较高的Cr含量可使合金快速形成Cr2O3膜,阻碍氧化和硫化腐蚀的进一步进行[11].因此有学者指出,耐蚀性能优异的合金,其Cr质量分数应不低于22%[12],甚至认为Cr质量分数为25%的合金才能满足燃煤锅炉长期抗煤灰和烟气腐蚀的要求[13].

针对锅炉受热面合金烟气侧高温腐蚀过程,现有的研究普遍认为是低熔点复合硫酸盐、内硫化物和内氧化物等交互作用所致[14].但是,目前的研究和评价主要是基于低硫含量的腐蚀介质(标准煤燃烧气氛)展开的,而针对高硫分压下合金的腐蚀研究较少.随着高硫煤的开发利用,在低硫煤燃烧理论基础上开展高硫煤燃烧气氛中合金腐蚀行为的研究尤为重要.

笔者以目前锅炉受热面用3种典型奥氏体不锈钢TP347HFG、Super304H和HR3C为研究对象,研究其在650 ℃模拟煤灰和高硫烟气环境中的高温腐蚀行为,对比并分析了3种合金的耐高温腐蚀性能及腐蚀机理.

1 实验材料与方法

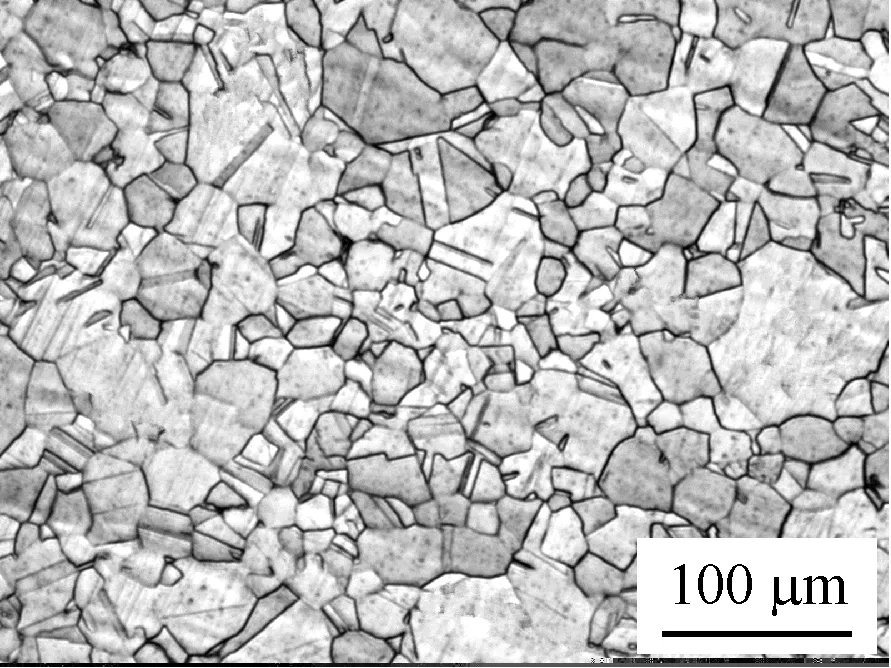

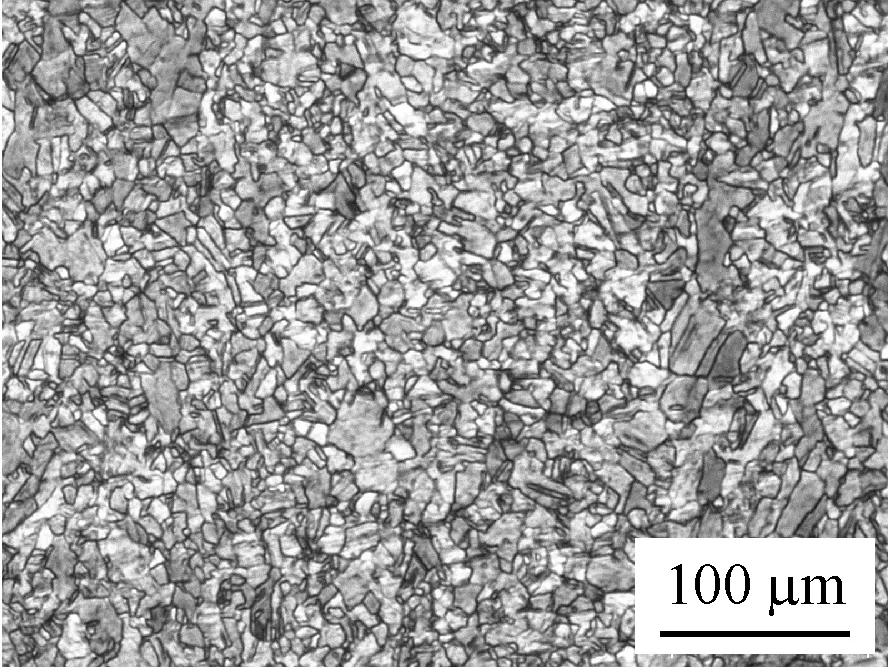

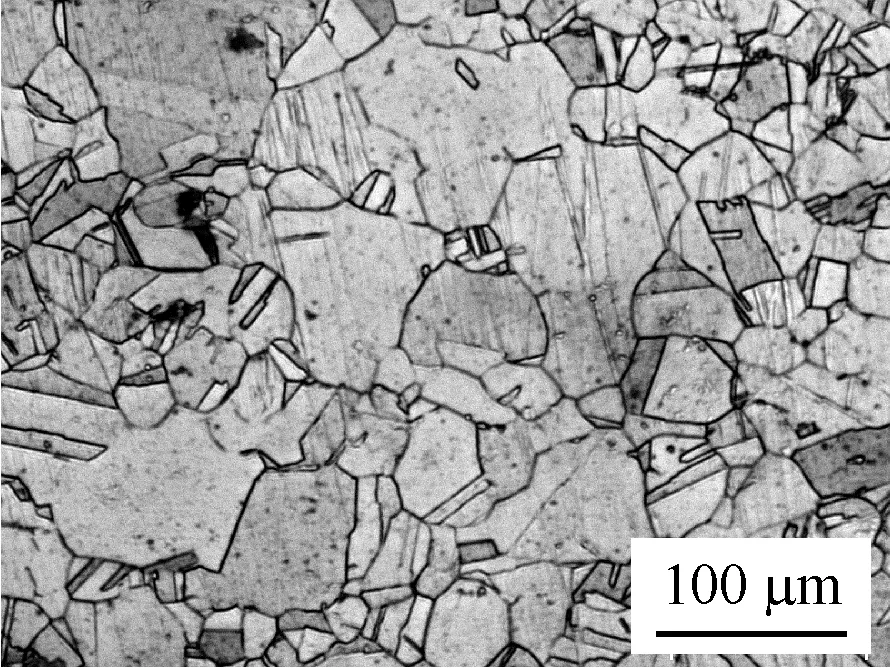

实验材料为供货态TP347HFG、Super304H和HR3C 3种奥氏体不锈钢管,其合金成分范围见表1.图1为3种奥氏体不锈钢的金相组织形貌(均为奥氏体组织),其中TP347HFG晶粒度为9~10级,Super304H晶粒度为7~8级,HR3C合金晶粒度在7级以下.实验前将试样加工成15 mm×10 mm×2 mm片状试样,表面用1200号砂纸打磨,并用丙酮清洗,吹干备用.

表1 合金化学成分

(a) TP347HFG

(b) Super304H

(c) HR3C

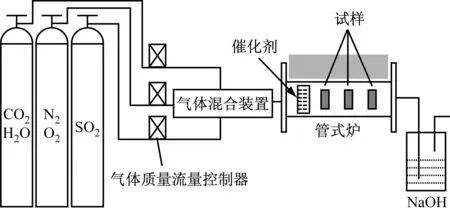

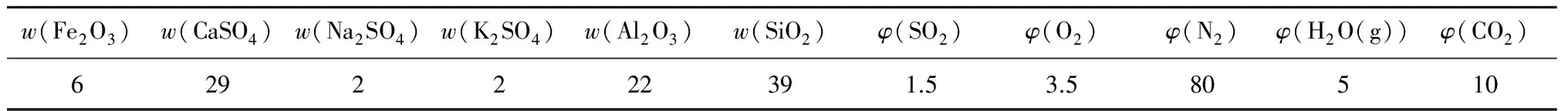

实验装置如图2所示,将试样悬挂放置于管式炉中.各种气体在气体混合器中充分混合,之后通入高温管式炉中被加热后腐蚀试样,实验尾气通入饱和氢氧化钠溶液中被吸收.腐蚀实验在模拟煤灰和高硫烟气环境中进行,煤灰和烟气成分见表2,实验温度为650 ℃,气体流速控制在100 mL/min.实验前,将煤灰充分研磨,加入适量丙酮配成悬浮液后均匀涂覆在试样表面并烘干,涂覆量约为40~50 mg/cm2.实验过程中,每隔一段时间取出试样清洗干净,称重、观察后重新涂覆煤灰继续实验.取样节点为20 h、50 h、100 h、200 h、300 h、400 h和500 h.

图2 实验装置示意图

采用精度为0.01 mg电子天平测量试样质量变化,并用带能谱的Hitachi-S4800扫描电镜观察腐蚀层表面、截面形貌及元素分布.利用Shimazdu-7000SX-XRD分析腐蚀产物的物相结构.为便于观察腐蚀层表截面形貌,部分腐蚀试样采用了喷金及化学镀镍处理.

表2 模拟煤灰和烟气成分

2 结果与分析

2.1 腐蚀增重曲线

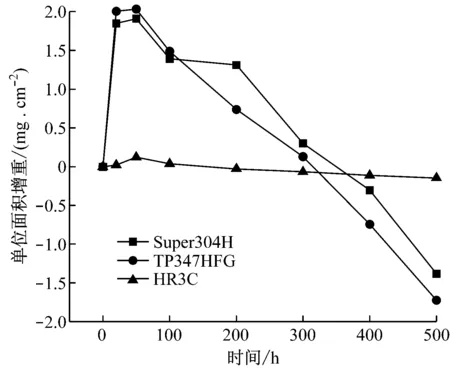

图3为3种合金的腐蚀增重曲线.由图3可知,TP347HFG和Super304H合金在前20 h内增重曲线急剧上升,20~50 h增重曲线趋于平稳,50 h后增重曲线连续大幅下降,出现严重腐蚀损失.HR3C合金腐蚀增重曲线相对平缓,在腐蚀初期出现少量的腐蚀增重,100 h后出现轻微的腐蚀损失,之后进入稳定腐蚀阶段.

图3 3种合金的腐蚀增重曲线

2.2 腐蚀产物表面形貌

图4为3种合金腐蚀后的表面形貌.由图4可以看出,TP347HFG(图4 (a)、图4(b))和Super304H(图4(c)、图4(d))经500 h腐蚀后表面氧化膜出现严重的破裂、剥落现象,Super304H尤为严重.由局部放大形貌可以发现,TP347HFG(图4(b))合金氧化膜疏松,孔洞缺陷分布比较广;Super304H(图4(d))未剥落区域氧化膜具有同样疏松结构,但剥落区域氧化物颗粒明显细小,相对致密.HR3C合金表面氧化层平整、致密,无明显剥落现象,部分区域生长“瘤状”凸起产物(图4(e)).局部放大形貌显示,腐蚀层表面氧化物颗粒细小,无明显孔洞、裂纹等缺陷(图4(f)).

(a)TP347HFG(b)TP347HFG局部放大形貌

(c)Super304H(d)Super304H局部放大形貌

图4 3种合金的氧化膜表面形貌

2.3 腐蚀产物物相分析

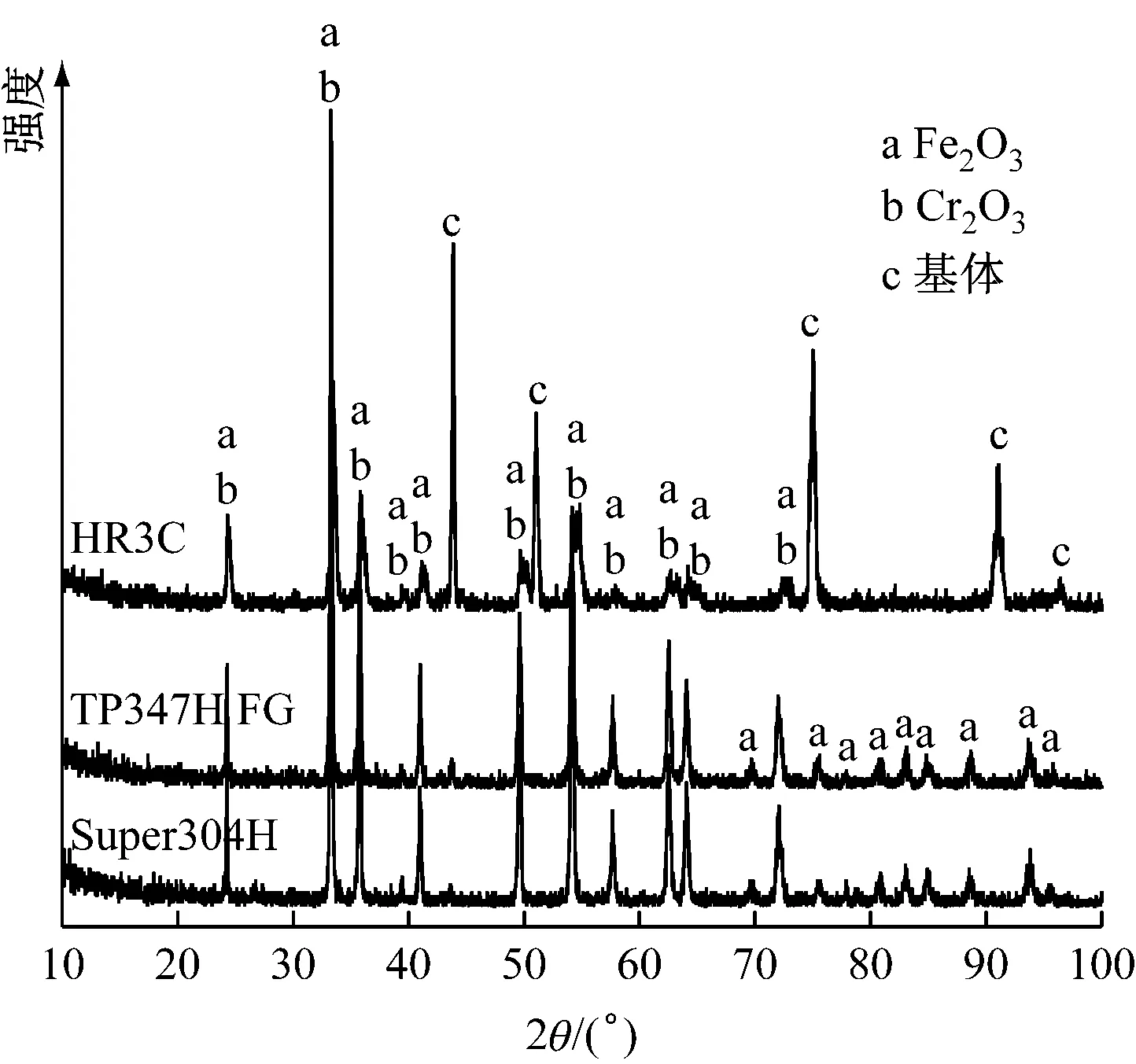

图5为3种合金腐蚀产物的XRD图谱.在650 ℃高温腐蚀500 h后发现,3种合金的腐蚀产物均以Fe和Cr的氧化物为主.TP347HFG和Super304H合金的腐蚀产物除Fe2O3外,还有Cr2O3,且以前者为主.HR3C合金腐蚀产物种类不变,以Fe2O3和Cr2O3为主.

图5 3种合金的XRD图谱

2.4 腐蚀产物截面形貌

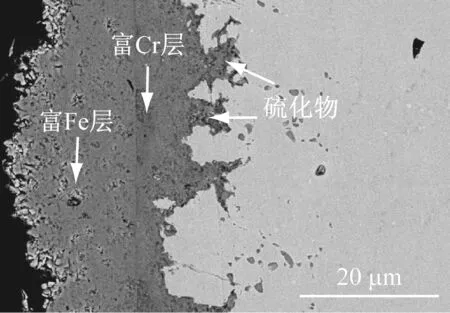

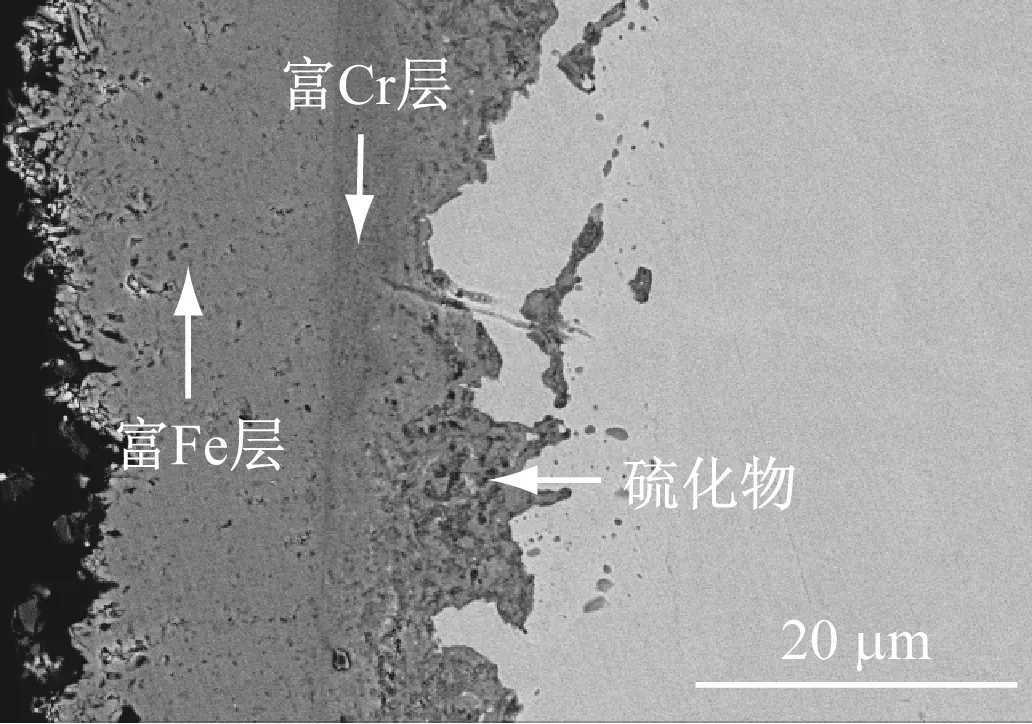

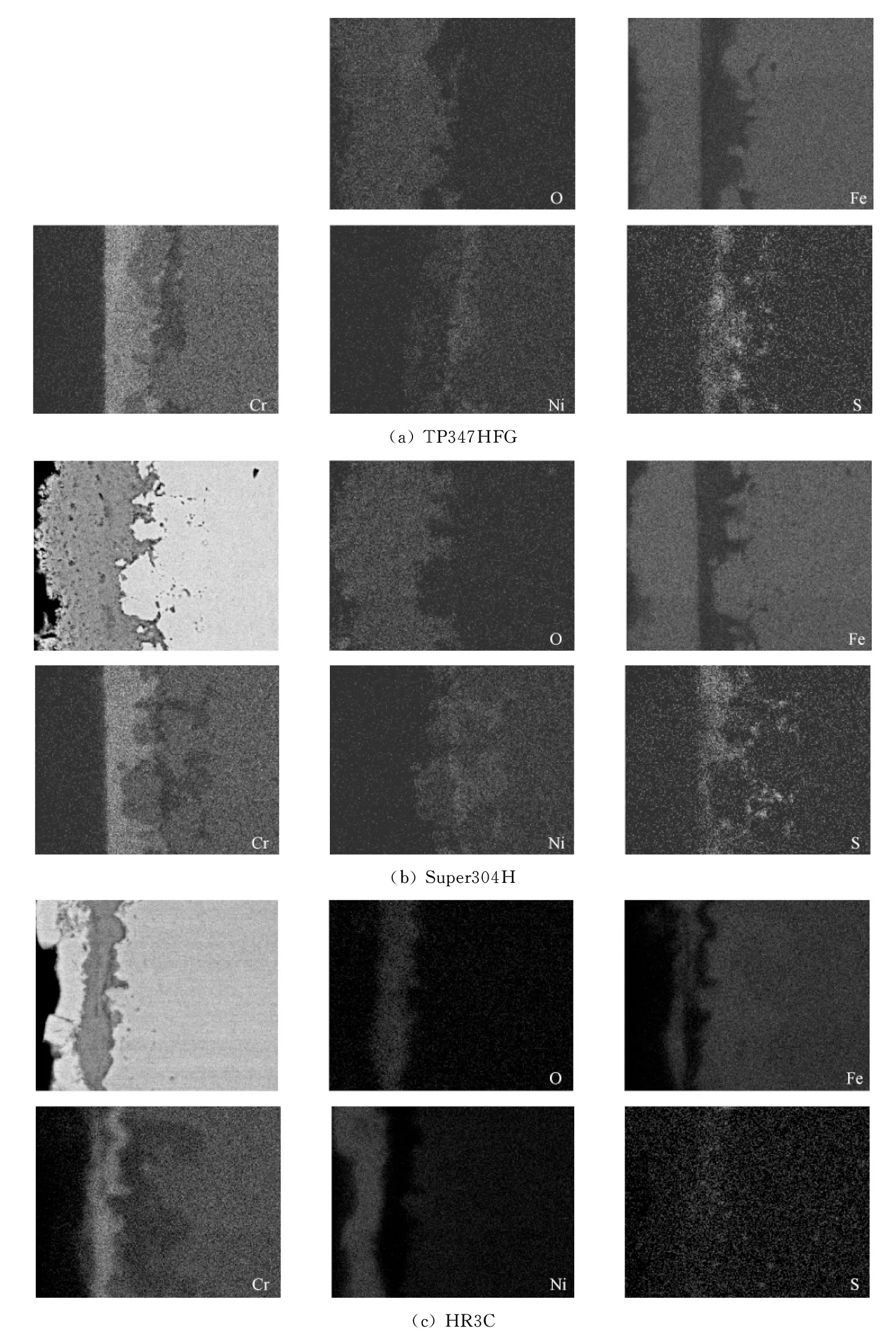

图6为3种合金腐蚀产物的截面形貌.图7为腐蚀层成分扫描图.由图6可知,TP347HFG和Super304H合金腐蚀较厚(约为30 μm)且分层生长,腐蚀层前沿凹凸不平,这是由于合金表层氧化膜破裂、剥落所致(图4(a)、图4(b)).EDS结果表明,腐蚀层外层是疏松的富Fe层;内层是相对致密的富Cr层,并在腐蚀层与基体界面处发现大量S、Ni富集现象.结合XRD结果可知,腐蚀层由外到内依次是Fe2O3、Cr2O3及大量内硫化物.HR3C腐蚀层明显减薄(约为5 μm),层内孔洞缺陷较少.EDS和XRD结果表明,氧化膜表面“瘤状”凸起为Fe的氧化物,腐蚀层外层是Fe2O3和Cr2O3混合氧化膜,内层是Cr富集区,界面处发现少量S富集.

(a) TP347HFG

(b) Super304H

(c) HR3C

3 讨 论

实验选取的3种合金均为奥氏体耐热钢,由于耐蚀元素含量及合金组织的差异,其抗煤灰和高硫烟气腐蚀性能存在较大不同.

HR3C合金的腐蚀损失和腐蚀深度均显著小于TP347HFG合金和Super304H合金,其抗煤灰和高硫烟气腐蚀能力最强,这与合金中高Cr含量有关,高Cr含量显著提高了合金的抗腐蚀性能[9-10].有别于细化晶粒可以加速保护性Cr2O3膜生长,合金本身的Cr含量仍是决定合金抗煤灰和烟气腐蚀性能的关键因素.研究表明[15],高Cr含量的合金在腐蚀初期优先形成一层致密的保护性Cr2O3膜,并且氧化膜具有自愈能力,一旦破裂,会再次形成连续的Cr2O3膜,保护性氧化膜阻碍了氧化、硫化腐蚀的进一步进行,大幅提高了HR3C合金的耐蚀性能.然而,TP347HFG合金和Super304H合金在腐蚀初期均未形成保护性Cr2O3膜,合金中Fe、Cr等元素同时发生氧化.Fe2O3的生长速率比Cr2O3快,随腐蚀反应的进行,Cr2O3逐渐被包裹在内层,形成了图7(a)和图7(b)所示的结构.由于Fe的氧化物具有高的阳离子空位浓度且膜层致密性较差、孔洞缺陷较多(图6(a)、图6(b)),腐蚀性介质扩散穿过氧化膜,不断参与硫化和氧化,加速了内层Cr2O3、CrSx和NiSx的形成,但其疏松多孔的结构不具有保护性;同时,由于氧化膜和基体的热膨胀系数不同,导致内应力随膜层厚度增加而不断增大,最终造成氧化膜破裂或剥落[16].除上述过程外,Super304H氧化层剥落较为严重(图4(c)),这可能与Cr含量及晶粒尺寸有关.由表1可知,Super304H合金中Cr含量略低于TP347HFG合金,同时根据图1可知,Super304H合金晶粒尺寸明显大于TP347HFG合金晶粒尺寸.根据Trindade等[17-18]的研究,晶粒尺寸越小,晶界体积分数越大,这为合金元素提供了较多的快速扩散通道,有利于选择性氧化快速形成富Cr的内氧化层,提高了合金抗煤灰和烟气腐蚀性能.

图7 合金腐蚀层成分扫描图

传统热腐蚀类型分类是以腐蚀温度和腐蚀介质状态划分的,而锅炉烟气侧的腐蚀类型更倾向于低温热腐蚀的范畴.基于现有的腐蚀研究,合金在锅炉煤粉燃烧环境中的腐蚀行为主要由腐蚀性低熔点复合硫酸盐及氧化与硫化交互加速作用导致[19-21].主要的腐蚀反应为锅炉烟气与燃烧煤灰反应形成低熔点腐蚀性介质:

(1)

2K3Fe(SO4)3

(2)

2Na3Fe(SO4)3

(3)

形成的Na3Fe(SO4)3和K3Fe(SO4)3熔点较低,分别为624 ℃和618 ℃.在本实验温度下,熔融态复合硫酸盐溶解了合金表面的氧化膜.此时,气氛中腐蚀性介质扩散进入基体内部并与Cr、Ni等元素发生如下反应:

(4)

(5)

另外,本实验所用气氛中1.5%SO2体积分数远高于现役标准煤燃烧产生烟气中SO2体积分数,相比现有的部分合金在低硫含量气氛中腐蚀行为的研究[8],所得合金的腐蚀速率明显加快,腐蚀层的剥落及内硫化物的聚集也更加严重.这与硫的扩散作用有关[22],增加气氛中的S含量,可显著促进反应(2)和反应(3)的进行,加快了腐蚀性复合硫酸盐的形成,同时较高的S分压会加速S向基体扩散,加速了内硫化物的生长并最终导致氧化层的剥落.值得指出的是,提高S含量所引发合金的加速腐蚀作用与合金中的Cr含量有直接关系,相比HR3C合金,较低Cr含量的TP347HFG合金和Super304H合金的加速腐蚀作用更为明显.有关高S气氛对锅炉受热面用不同成分合金腐蚀行为的影响有待进一步研究.

4 结 论

(1) 3种合金在650 ℃模拟煤灰和高硫烟气腐蚀介质中均发生了明显的高温腐蚀.HR3C合金腐蚀损失最小,TP347HFG合金和Super304H合金腐蚀损失量比HR3C合金高1~2个数量级.

(2) TP347HFG合金和Super304H合金腐蚀产物分层生长且剥落严重,外层是疏松多孔的Fe2O3氧化层,内层是Cr的氧化物并发现大量内硫化物;HR3C合金优先形成一层保护性的(Cr,Fe)2O3氧化膜,未见明显剥落.

(3) 增加气氛中的S含量,加快了腐蚀性复合硫酸盐的形成,加速S向基体扩散和内硫化物的生长.

(4) Cr元素对提高合金的耐蚀性能十分有益.高Cr含量的HR3C合金的耐蚀性能明显优于TP347HFG合金和Super304H合金.

[1] 赵双群, 谢锡善, SMITH G D. 粉煤燃烧环境中过热器管材的高温腐蚀[J]. 特殊钢, 2003, 24(6): 36-39.

ZHAO Shuangqun, XIE Xishan, SMITH G D. High temperature corrosion of superheater tube materials in pulverized coal-fired environment[J]. Special Steel, 2003, 24(6): 36-39.

[2] 周科, 王晓旭, 柳宏刚, 等. 燃用高硫煤W火焰锅炉结焦与炉效综合治理[J]. 热力发电, 2014, 43(11): 46-50, 74.

ZHOU Ke, WANG Xiaoxu, LIU Honggang, et al. Experimental study on slagging treatment and thermal efficiency enhancement for a W-shaped flame boiler burning high-sulfur coal[J]. Thermal Power Generation, 2014, 43(11): 46-50, 74.

[3] STEIN-BRZOZOWSKA G, MAIER J, SCHEFFKNECHT G. Impact of the oxy-fuel combustion on the corrosion behavior of advanced austenitic superheater materials[J]. Energy Procedia, 2011, 4: 2035-2042.

[4] YIN Jiamin, WU Zhansong. Corrosion behavior of TP316L of superheater in biomass boiler with simulated atmosphere and deposit[J]. Chinese Journal of Chemical Engineering, 2009, 17(5): 849-853.

[5] HUSSAIN T, SYED A U, SIMMS N J. Trends in fireside corrosion damage to superheaters in air and oxy-firing of coal/biomass[J]. Fuel, 2013, 113: 787-797.

[6] HOLCOMB G R, TYLCZAK J, MEIER G H, et al. Fireside corrosion in oxy-fuel combustion of coal[J]. Oxidation of Metals, 2013, 80(5/6): 599-610.

[7] SYED A U, SIMMS N J, OAKEY J E. Fireside corrosion of superheaters: effects of air and oxy-firing of coal and biomass[J]. Fuel, 2012, 101: 62-73.

[8] STEIN-BRZOZOWSKA G, NORLING R, VIKLUND P, et al. Fireside corrosion during oxyfuel combustion considering various SO2contents[J]. Energy Procedia, 2014, 51: 234-246.

[9] 成丁南, 张知翔, 边宝, 等. 5种电站锅炉过热器用材料高温腐蚀试验研究[J]. 动力工程学报, 2012, 32(11): 891-897.

CHENG Dingnan, ZHANG Zhixiang, BIAN Bao, et al. Experimental study on high temperature corrosion of five superheater materials for power plant boilers[J]. Journal of Chinese Society of Power Engineering, 2012, 32(11): 891-897.

[10] NATESAN K, PARK J H. Fireside and steamside corrosion of alloys for USC plants[J]. International Journal of Hydrogen Energy, 2007, 32(16): 3689-3697.

[11] 赵双群, 谢锡善, SMITH G D. 新型镍基高温合金在模拟燃煤锅炉环境中的腐蚀[J]. 金属学报, 2004, 40(6): 659-663.

ZHAO Shuangqun, XIE Xishan, SMITH G D. Corrosion of a new nickel base superalloy in coal-fired boiler environments[J]. Acta Metallurgica Sinica, 2004, 40(6): 659-663.

[12] GAGLIANO M S, HACK H, STANKO G. Update on the fireside corrosion resistance of proposed advanced ultrasupercritical superheater and reheater materials: laboratory and field test results[C]//34th International Technical Conference on Coal Utilization & Fuel Systems. Florida, USA:[s.n.] 2009.

[13] HACK H, STANKO G. Effects of fuel composition and temperature on fireside corrosion resistance of materials for advanced ultrasupercritical coal fired power plants[J]. Energy Materials, 2007, 2(4): 241-248.

[14] HUSSAIN T, SIMMIS N J, NICHOLLS J R, et al. Fireside corrosion degradation of HVOF thermal sprayed FeCrAl coating at 700-800 ℃[J]. Surface and Coatings Technology, 2015, 268: 165-172.

[15] 李美栓. 金属的高温腐蚀[M]. 北京: 冶金工业出版社, 2001.

[16] PENG X, PAN W P, RILEY J T. A degradation mode of a carbon steel during thermal cycling under a simulated combustion environment[J]. Materials Science and Engineering: A, 2002, 332(1/2): 270-275.

[17] TRINDADE V, CHRIST H J, KRUPP U. Grain-size effects on the high-temperature oxidation behaviour of chromium steels[J]. Oxidation of Metals, 2010, 73(5/6): 551-563.

[18] TRINDADE V B, KRUPP U, HANJARI B Z, et al. Effect of alloy grain size on the high-temperature oxidation behavior of the austenitic steel TP347[J]. Materials Research, 2005, 8(4): 371-375.

[19] BRADLEY S L. A comparison of the corrosion products and mechanisms of various forms of deposit-induced corrosion at 700 ℃[D]. Pittsburgh, USA: University of Pittsburgh, 2012.

[20] ZENG Z, NATESAN K, CAI Z, et al. Effect of coal ash on the performance of alloys in simulated oxy-fuel environments[J]. Fuel, 2014, 117: 133-145.

[21] SRIVASTAVA S C, GODIWALLA K M, BANERJEE M K. Fuel ash corrosion of boiler and superheater tubes[J]. Journal of Materials Science, 1997, 32(4): 835-849.

[22] FU Jiapeng, LI Na, ZHOU Qulan, et al. Impacts of applied stresses on high temperature corrosion behavior of HR3C in molten salt[J]. Oxidation of Metals, 2015, 83(3/4): 317-333.

Corrosive Behaviors of Austenitic Stainless Steels for Boiler in Simulated Coal Ash and High Sulfur Flue Gas

LIYan1,2,LUJintao1,YANGZhen1,ZHUMing2,GUYuefeng1

(1. National Energy R&D Center of Clean and High-Efficiency Fossil-fired Power Generation Technology,Xi′an Thermal Power Research Institute Co., Ltd., Xi′an 710032, China; 2. School of Materials Science and Engineering, Xi′an University of Science and Technology, Xi′an 710054, China)

High-temperature corrosive behaviors of three austenitic stainless steels Super304H, TP347HFG and HR3C used for boiler were studied by experimental tests at 650 ℃ in simulated coal ash and flue gas environment containing high sulfur content. Weight changes of the tested samples were measured by discontinuous weighing method, while morphologies, compositions and phases of the corrosion products were analyzed using SEM, EDS and XRD, respectively. Results indicate that corrosion damage was found in all the tested alloys, and the damage level of HR3C was in a light level compared to TP347HFG and Super304H. Two-layer oxides formed on the surface of TP347HFG and Super304H, with outer layer of Fe2O3and inner layer of Cr2O3plus a large amount of inner sulfide, where serious spalling was observed. A Cr-rich (Cr, Fe)2O3layer was found on the surface of HR3C due to its high Cr content, where no obvious spalling was observed.

boiler; austenitic stainless steel; high-temperature corrosion; spalling

2016-01-06

2016-02-18

国家自然科学基金资助项目(51301130, 51401163);华能国际电力股份有限公司科技专项基金资助项目(ZA-14-HKR01)

李 琰(1990-),男,山东潍坊人,硕士研究生,主要从事燃煤电站锅炉材料高温腐蚀方面的研究. 鲁金涛(通信作者),男,博士,电话(Tel.):18192269998;E-mail: lujintao@tpri.com.cn.

1674-7607(2017)02-0156-07

TK2

A 学科分类号: