M+DSO工艺在玉门催化汽油加氢改质装置的应用

张超群,崔昕宇,贺新

M+DSO工艺在玉门催化汽油加氢改质装置的应用

张超群1,崔昕宇1,贺新2

(1. 中国石油天然气股份有限公司玉门油田分公司 炼油化工总厂, 甘肃 玉门 735211; 2. 中国石油抚顺石化公司研究院, 辽宁 抚顺 113001)

随着国V汽油质量标准的实施,针对玉门炼油厂催化汽油高硫、高烯烃的特点,对原40万t/a催化汽油加氢装置进行国V适应性改造,改造后装置采用“M+DSO”工艺具有脱硫、降烯烃、保辛烷值的特点。应用结果表明:M+DSO工艺具有原料适应性强、反应条件缓和、脱硫率高、脱硫选择性好、辛烷值损失小、液收高等特点,产品能够满足玉门炼厂国V车用汽油调和要求。

汽油质量升级; 加氢脱硫; 芳构化; 辛烷值

近年来随着环保法规的日益严格,油品质量升级的步伐不断加快[1]。自2017年1月1日起,全国将开始实施国V汽油排放标准,要求汽油中硫含量≯10 μg·g-1,烯烃≯24%(v),国V汽油质量升级具有深度脱硫和降烯烃的双重特点。我国催化汽油占汽油池比例约70%,决定了我国汽油质量升级的主要任务是催化汽油的加氢脱硫。如何控制催化汽油在加氢脱硫过程中由烯烃饱和导致的辛烷值损失成为加氢脱硫技术开发的关键[2-13]。

M+DSO催化汽油加氢脱硫改质技术是由中国石油石油化工研究院与抚顺石化联合开发的催化汽油选择性加氢脱硫改质技术。该技术可将催化汽油进行深度选择性加氢脱硫的同时对小分子烯烃进行芳构化反应,在深度加氢脱硫的同时,完成小分子烯烃芳构化的定向转化,以减少辛烷值损失,生产满足国V标准的清洁汽油调和组分。

为应对国V汽油质量升级任务,针对玉门催化汽油高硫、高烯烃的特点,2016年7月,玉门炼油厂对40万t/a汽油加氢装置进行了国V适应性改造,采用M+DSO工艺,能够在深度脱硫降烯烃的同时减少辛烷值损失,满足炼厂国V汽油质量升级需求。

1 装置改造情况简介

1.1 工艺流程

40万t/a催化汽油加氢装置改造后工艺流程如图1所示,自催化裂化装置来的催化汽油过滤脱水、脱砷后进入预加氢反应器,反应产物送入分馏塔进行轻、重汽油的切割分离。轻汽油与重汽油产品调和出装置。重汽油加热后依次进入加氢改质反应器R-1202、加氢脱硫反应器R-1201。经加氢脱硫反应器R-1201出来的反应产物送至稳定塔后与轻汽油调和作为产品出装置。改造后的40万t/a汽油加氢装置工艺流程图见图1。

此次国V适应性改造氢源由改造前的重整氢改为制氢装置的高纯氢,新氢进装置压力由1.0 MPa提高至2.0 MPa,由此更换新氢分液罐和新氢压缩机等相关设备管线,同时新设轻汽油空冷器及轻汽油后冷器。加氢反应采用M+DSO工艺后会产生部分凝缩油,因此更换稳定塔顶回流罐并新增1台稳定塔顶产品泵等。

图1 改造后的40万t/a催化汽油加氢脱硫装置工艺流程图

1.2 装置主要催化剂

M+DSO工艺的核心设计理念是通过使用高选择性的DSO加氢脱硫催化剂和能够实现小分子烯烃定向芳构化转化的加氢改质M剂,能够实现精准脱硫、减少汽油辛烷值损失。加氢脱硫部分使用预加氢催化剂加氢脱硫催化剂GHC-11,加氢改质催化剂为FO-35M,此次装置改造后加氢脱硫催化剂为部分再生剂,对R-1201上床层进行了更换,其中加氢脱硫催化剂GHC-11使用再生剂7.25 t,总重18.65 t;加氢改质催化剂FO-35M全部为新剂,总重18.4 t,催化剂主要性质见表1。

表1 装置主要催化剂性质

2 改造后运行状况分析

2.1 操作参数

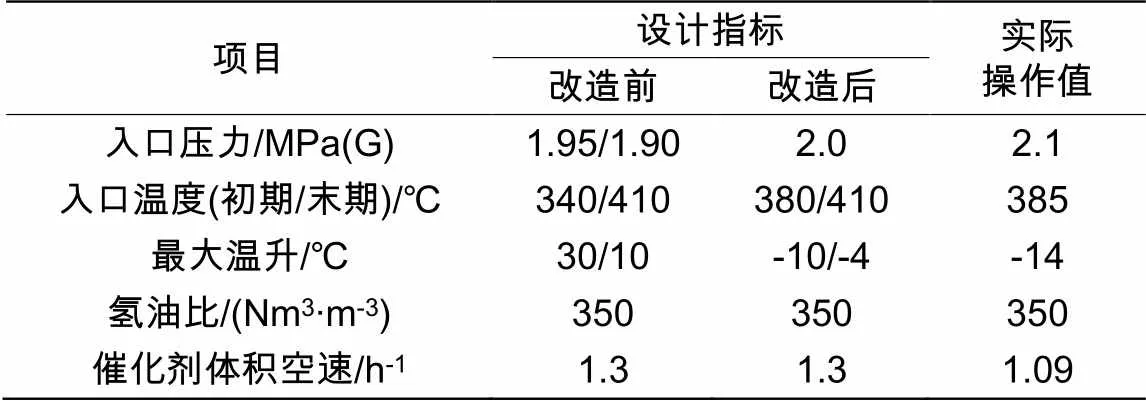

装置国Ⅴ升级改造后由于生产工艺和反应机理发生变化,加氢改质反应器及加氢脱硫反应器的操作参数变动较大,预加氢反应器与改造前基本一致。

加氢改质反应器中主要进行的反应有烯烃加氢饱和反应、异构化和芳构化反应,其中芳构化反应为吸热反应,温度越高,越有利于反应的进行。为加强异构化和芳构化反应,减少辛烷值损失,加氢改质反应器的反应温度由改造前的340 ℃提高至385 ℃;同时,由于促进了吸热的芳构化反应,加氢改质反应器整个床层温度表现由改造前的温升变为改造后的温降(表3)。

表2、表3中对比了改造前后加氢脱硫反应器和加氢改质反应器设计操作参数和目前运行的实际操作参数。

表2 加氢脱硫反应器R-9202操作参数

从两表中可以看出,加氢改质反应器入口温度为385 ℃,加氢脱硫反应器入口温度255 ℃,高分压力1.50 MPa,氢油比350(v/v),重汽油加氢进料量31 t/h。反应温度达到催化剂运行初期的设计温度,负荷达到100%。从反应器的温度变化看,加氢改质反应器温降4 ℃,加氢脱硫反应器温升43 ℃左右,说明催化剂反应活性良好。

表3 加氢改质反应器R-1201操作参数

2.2 产品质量

对改造前后装置的产品质量进行对比,具体数据见表4。

从表4可以看出,装置改造后异构化和芳构化反应对产品辛烷值损失的弥补作用明显,在原料硫含量317.7 μg·g-1时,产品辛烷值(RON)损失为1.9;改造前原料硫含量207.64 μg·g-1时,混合汽油硫含量降至6.09 μg·g-1,辛烷值(RON)损失达到4。改造后辛烷值损失显著降低。

2.3 装置物料平衡

从装置运行操作情况来看,装置液收达到98.95%,其中作为醚化装置原料的轻汽油占22.77%,作为产品出装置的加氢重汽油占72.77%,副产物凝缩油占3.41%。改造后由于在加氢改质催化剂FO-35M的作用下,在发生芳构化的同时还发生部分加氢裂化反应,整个过程会产生一部分凝缩油,目前装置处于开工初期,加氢改质催化剂活性较高,凝缩油收率为3.41%,较设计值3.16%偏高,如表5所示。

表4 原料及产品性质

表5 装置物料平衡表

3 装置存在的问题

3.1 原料性质

催化汽油原料硫含量波动较大,在175.5~587.4 μg·g-1间波动。原料性质变化幅度较大时,装置操作如不做出及时的调整,极易造成产品质量不合格。

为稳定装置原料性质,确保产品质量稳定,装置采取以下措施:

(1)原料由直输改为罐输,改为罐输后,原料罐做为一个很大的缓冲,可使原料性质变化趋于平缓。

(2)加强与化验监测中心沟通,保证原料性质变化后,快速调整装置操作参数。

3.2 在线仪表问题

加氢重汽油产品在线总硫分析仪可对产品的总硫含量进行实时监控,其数据是加氢脱硫效果的最直接体现,可作为操作人员的操作调整依据。目前,装置在线总硫分析仪与化验分析存在一定的偏差,同时由于在线总硫分析仪备件不足,总硫分析仪进样过滤器频繁堵塞,导致在线硫分析仪未实现应有的作用。应加强对在线硫分析仪的维护保养,备足充足的备件,保证在线硫分析仪的准确无误。

4 结束语

“M+DSO”工艺在汽油加氢装置的工业应用实践表明,“M+DSO”工艺具有原料适应性较强、反应条件缓和、脱硫率高、脱硫选择性好、辛烷值损失小、液收高的特点,可以将原料硫从500 μg·g-1降低至13 μg·g-1以下,辛烷值损失由改造前4.0降至2.0,同时催化汽油中烯烃含量降低15%(v),由于“M+DSO”工艺在运行过程中发生部分加氢裂化反应,装置会产生部分凝缩油,凝缩油收率约3%,加氢汽油组分与低硫的重整汽油和高辛烷值的MTBE组分调和后,能够满足全厂生产国V车用汽油的调和要求,减少了汽车尾气中大气污染物的排放,同时国V汽油较国Ⅳ汽油价格高,因此,此次汽油质量升级适应性改造产生了一定的经济效益和社会效益。

[1] Williams B.Refiners future survival hinges on updating to changing feedstocks[J].Oil Gas J,2003,101:20-34

[2] Debuisschert O,Nocca J L,Jean-Paul C.Prime-G +:the key to FCC gasoline desulfurization:proceedings of the interfaces 2002 Conference[C].Budapest:[s.n.], 2002: 133-141.

[3] Kaufmann T G,Kaldor A,Stuntz M C,et al.Catalysis science and technology for cleaner transportation fuels[J].Catal Today,2000,62(1):77-90.

[4]朱渝,王一冠,陈巨星,等. 催化裂化汽油选择性加氢脱硫技术( RSDS) 工业应用试验[J].石油炼制与化工,2005,36(12):6-10.

[5]陈鑫,蔡卫,于向真,等.催化汽油加氢脱硫降烯烃系列催化剂工业试生产及应用[J]. 工业催化,2005,13(6):18-21.

[6]胡永康,赵乐平,李扬,等.全馏分催化裂化汽油芳构化烷基化降烯烃技术的开发[J].炼油技术与工程,2004,34(1):1-4.

[7]石振东,崔德强,霍东亮,等. 高硫FCC汽油加氢脱硫降烯烃DSRA技术开发[J].工业催化,2008,16 (4):40-42.

[8]兰玲,鞠雅娜.催化裂化汽油加氢脱硫(DSO)技术开发及工业试验[J].石油炼制与化工,2010,41(11):53-55.

[9]兰玲,钟海军,鞠雅娜,等.催化裂化汽油选择性加氢脱硫催化剂及工艺技术开发[J].石油科技论坛,2013(1): 53-56.

[10]赵悦,李振兵,王忠,孙胜东,任海波,王子懿. 陈世安催化裂化汽油在加氢脱硫过程中烯烃饱和研究[J]. 当代化工,2016,45(9): 53-56.

[11]余济伟,王童,姜海波,赵悦. 新催化裂化汽油加氢脱硫技术的研究[J].工业催化,2012,20(10):43-46.

[12]鲁旭,兰玲,赵秦峰,吕忠武. FCC汽油预加氢对生产满足国Ⅳ排放标准汽油切割方案的影响[J]. 石油炼制与化工,2015, 46 (10): 34-38.

[13]鲁旭,赵秦峰,兰玲,朴佳锐,王书芹. 窄馏分切割技术在清洁汽油生产工艺中的应用[J].工业催化,2016,24(5):70-74

Application of M+DSO Technology in Yumen FCC Gasoline Hydrotreating Unit

1,1,2

(1. PetroChina Yumen Oilfield Refinery, Gansu Yumen 735211, China; 2. Fushun Petrochemical Company Institute, Liaoning Fushun 113003, China)

With the implementation of the national standard V of gasoline quality, in view of the characteristics of Yumen refinery FCC gasoline with high sulfur content and high olefin content, the original 400 kt/a FCC gasoline hydrotreating unit was transformed to meet the new standard by using M+DSO technology. The M+DSO technology has the characteristics of desulfurization, olefin reduction and octane number protection. The application results show that the M+DSO process has the adaptability of raw materials, mild reaction conditions, high desulfurization efficiency, good desulfurization selectivity, low loss of the octane number, higher liquid yield. The products can satisfy the requirements of Yumen refinery to produce national standard V gasoline.

Gasoline quality upgrading; Hydrodesulfurization; Aromatization; Octane number

TE 624

A

1671-0460(2017)12-2563-03

2017-08-12

张超群(1981-),男,硕士研究生,2009年毕业于中国石油大学(华东)应用化学专业,主要从事加氢装置生产运营及技术管理工作。E-mail: ymzhang_cq@petrochina.com.cn。