GSP气化炉水冷壁系统的应用优化

侯茂林+张文飞+王国梁

摘要:本文介绍了 GSP 气化炉水冷壁系统的结构、主要作用,分析了该装置在工业应用中出现的施工、投料方式及工艺控制等方面的问题,并针对性地提出了优化措施,解决了运行中水冷壁系统出现的问题,提高了装置运行效率和经济效益。

Abstract: This paper introduces the structure and main effect of the water wall system of GSP gasifier, analyzes the problems in construction, feeding mode and process control of this device in industrial application, puts forward the optimization measures, solves the problems water cooled wall system in the operation and improves the operation efficiency and economic benefit of the device.

关键词:GSP气化炉;水冷壁;优化

Key words: GSP gasifier;water cooled wall;optimization

中图分类号:TQ545 文献标识码:A 文章编号:1006-4311(2016)35-0133-02

0 引言

神华宁夏煤业集团50万t/a煤基烯烃项目中,气化工段选用德国西门子公司的GSP干煤粉加压气化技术[1],相较于其他气化技术,GSP气化技术具有原料适应性广、原材料消耗低、工艺可靠性好、运行周期长等特点。对于煤制合成气,GSP气化兼有其他煤气化技术的优点[2]。

该装置的核心设备气化炉,燃烧室采用水冷壁结构,炉温通常在1400-1600℃之间,液态渣在水冷壁的内表面固化积灰,即采用以渣抗渣的原理进行保护。在首次工业应用中,出现了施工、投料方式及工艺控制等一系列问题,本文介绍了水冷壁系统的主要特点,并针对出现的问题提出了优化措施。

1 水冷壁系统简介

水冷壁构成GSP气化炉燃烧室的主要部分,作用是形成一个温度1450~1650℃,3.8~4.2MPag的环境,让煤粉和纯氧进行部分氧化反应生成主要成分为H2和CO的原料气。水冷壁由焊接成整体的螺旋盘管组成,构成整个燃烧室的内表面。水冷壁的螺旋盘管内部,由高压水冷壁冷却水系统进行循环冷却,以移走燃烧室高温气体传递和辐射到水冷壁的热量。水冷壁跟高温原料气接触的内表面上,覆盖有大量通过锚固钉固定的、耐热性很好的捣打材料。

水冷壁和气化炉外壳之间的环隙空间,由高压氮气或高压燃气从该空间的底部进行连续吹扫,吹扫气从水冷壁顶部与烧嘴支撑连接处进入气化炉燃烧室,另外,该环隙空间填充陶瓷纤维进行密封,以最大限度地减少原料气或煤灰进入造成超温和腐蚀。水冷壁的底部跟支撑板通过焊接进行连接,焊接时须保证水冷壁顶部跟烧嘴支撑之间的缝隙≤10mm,以保证水冷壁在受热时可以自由向上膨胀。

水冷壁冷却水系统的工艺目的是,对气化炉内表面与高温原料气直接接触的水冷壁、烧嘴支撑和排渣口进行冷却,同时利用废热锅炉回收热量,产生低低压蒸汽。水冷壁冷却水系统包括冷却水罐、废热锅炉、水冷壁泵等设备,水冷壁泵出口的冷却水分成六路,分别送往四根冷却盘管、烧嘴支撑、排渣口,冷却后温度介于170℃至240℃之间的回水汇集到一根回水总管送回冷却水罐,冷却水罐顶部由高压氮气进行冲压,保证压力始终高于气化炉,防止盘管破裂时原料气反窜造成危险。废热锅炉由低锅水保持液位稳定,和冷却水回水换热后产生低低压蒸汽并入管网。

水冷壁冷却水去各支路冷却盘管及回水总流量的建立是气化炉开车的必备条件之一,在运行过程中也需要进行实时测量和监控,并设置流量差联锁进行保护,防止盘管出现泄漏后造成危险。

2 水冷壁系统应用优化

2.1 水冷壁施工优化

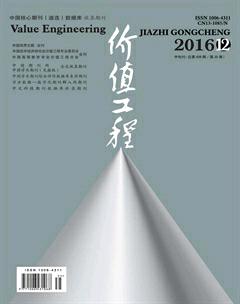

水冷壁技术的核心是以渣抗渣,为了保证气化炉的稳定、高效运行,需要在水冷壁上附着一层均匀而稳定的熔渣层。煤粉在气化炉内高温条件下气化后,夹杂矿物也转化成其它物质,并最终熔融,较小的球形渣滴聚集在一起形成大的渣球,一部分渣球会被气流直接带出气化炉,而大多数渣球则沉积在水冷壁上形成流动熔渣层,当气化炉内壁熔渣层达到动态平衡后,水冷壁上的渣膜可分为流动层、过渡层和固定层,流动层和过渡层随气化反应的进行不断更新,起到了“以渣抗渣”的作用[3],如图1所示。

存在问题:在GSP气化炉试车期间,水冷壁挂渣并不是很理想,导致水冷壁局部烧损。原因主要有锚固钉焊接密度与强度不够,不能对捣打料进行有效抓固;原捣打料强度不够,浇筑流程有误;筑炉后的捣打料保养不力,烘炉时机与烘炉流程不合理。

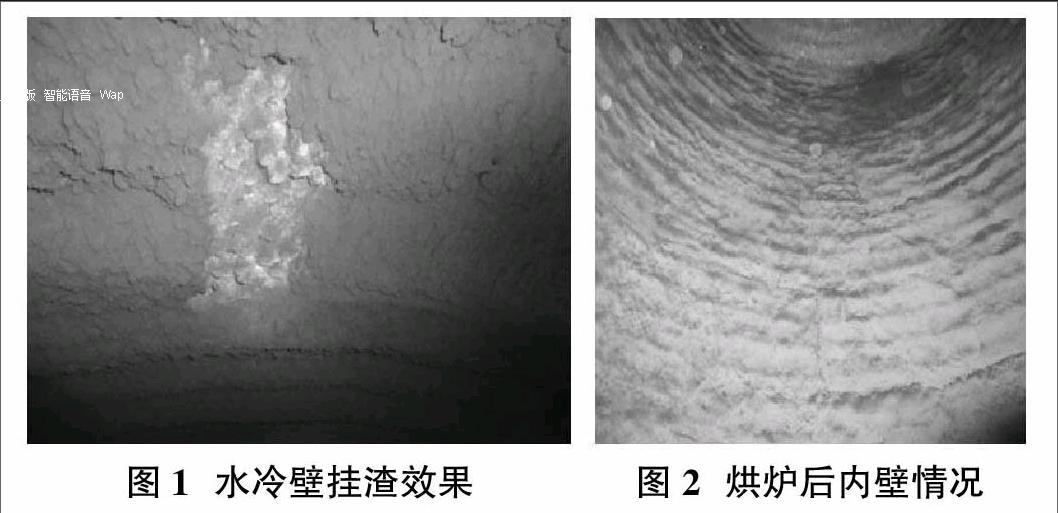

优化措施:①锚固钉磨损严重或新更换的水冷壁盘管需重新焊接锚固钉,焊接时使用专用的螺柱焊机,锚固钉规格为φ10×17.5mm,横向间隙为10mm。②选用强度更高的捣打材料CALDE RAM PS68HR,制定标准的筑炉流程,采用手工捣打方式施工,特别注意将其敷满锚固钉周围,表面应使用抹块抹光滑,筑炉厚度为最薄处20mm。③筑炉完毕后的捣打料衬里需进行养护,保持炉内温度在5~35度之间,避免衬里材料受潮。④在筑炉施工48小时后可以进行烘炉,按要求安装热电偶,实时记录测得的温度,烘炉过程中严格遵循烘炉曲线进行,使衬里各部分均匀加热,避免产生局部的过热,烘炉后要求衬里材料外观平整,无空洞、剥落现象,如图2所示。

2.2 主烧嘴投煤优化

GSP气化炉三根煤粉管线呈中心对称分布,投煤时三根煤粉管线顺次进煤,每根煤粉管线的投煤量为12t/h,第一根煤粉线投煤且流量基本稳定后第二根管线开始投煤,然后是第三根,正常情况投煤过程大概需要半小时,投煤过程时间长,即气化炉在低负荷状态的运行时间长,不利于水冷壁挂渣;其次,在第一根和第二根煤粉线投煤成功后,相应煤粉线开车气退出,造成煤粉量的波动,同时开车气往第三根煤粉线集中形成偏喷,造成水冷壁局部冲刷严重。

设计煤粉线投煤时采用压差控制,即通过给料器和气化炉间的压差来控制煤粉输送量,压差控制范围为0.14~0.3MPa,对应煤粉流量30~80t/h,但在主烧嘴实际投料过程中,由于压差控制范围太小,气化炉的压力调节有一定滞后,给料器压力受到煤粉锁斗间歇进料的影响而波动,从而导致进料器与气化炉的压差频繁波动,煤粉流量不稳定,气化炉不能提负荷,水冷壁局部烧损。

优化措施:①对气化炉煤粉进料方式进行调整,将三根煤粉管线依次投煤的投料方式改为三根煤粉管线同时投煤,提高初始投煤量,适当加快提负荷的速度,并在投煤初期低负荷状况下适当加入蒸汽,以此来增大氧气流速,缩短低负荷状态下火焰短、燃烧流场差的时间。②将煤粉输送方式更改为流量控制,在煤粉线上增加煤粉流量调节阀,通过调节阀开度达到控制煤粉流量的目的,同时提高给料器和气化炉压差设定值,减小因系统压力波动对煤粉流量的巨大影响。③增加煤粉循环管线,主烧嘴投煤之前,通过煤粉回流管线建立循环,检测煤粉管线通畅及各测量仪表的准确性,确保投料前煤粉输送系统的可靠性。

优化后,不仅大大地提高了气化炉投煤的成功率,且将投煤时间压缩到10分钟左右,节约了成本,避免了煤粉偏烧的可能性,从后期的运行中对水冷壁检查来看,此优化措施基本解决了水冷壁锚固钉局部冲刷烧损的问题。

2.3 工艺控制优化

GSP气化炉采用液态排渣,一般要求气化炉操作温度高于所用原料煤的灰熔点,因此气化炉操作温度对水冷壁表面熔渣沉积有着重要影响,目前,气化炉炉温不能直接测量,但可以通过水冷壁热损进行判断,热损是水冷壁系统监控中最重要的参数,由水冷壁冷却水进回水温差及水冷壁冷却水流量计算得来,计算公式为Q=(F2238)*0.004425*(TD2242)/3600,热损的波动对装置安全稳定运行影响极大,通过水冷壁热损可以直观的判断水冷壁挂渣的情况。一般情况下,气化炉炉温过高时,热损高,水冷壁表面熔渣层较薄,炉渣直接冲击气化炉炉壁,对捣打料损害较大;相反,当气化炉操作温度接近或低于煤灰熔点时,热损低,水冷壁表面渣层就较为粗糙,渣孔隙率高,流动性差,排渣口易堵塞,系统压差大,严重时甚至导致气化炉停车。工艺监盘时,可以通过调整氧煤比、蒸汽量等参数对气化炉的运行进行优化。

2.3.1 氧煤比

氧煤比,即气化炉主烧嘴氧气流量与煤粉流量的比值,反映了煤粉在气化炉内的燃烧情况,主烧嘴氧煤比直接影响气化炉燃烧室操作温度和粗煤气成分,氧煤比过高或过低,都会影响气化炉水冷壁的稳定运行,通过氧煤比设定值和氧煤比调节系数进行调节,每次调整幅度不大于0.002,期间密切关注热损变化,缓慢提高氧煤比至3.6~3.7,如果热损上涨较快,可适当回调氧煤比,稳定气化炉内的燃烧情况。气化炉投煤初期,维持低氧煤比运行,主氧量也相对较低,气化炉炉温低,以利于初始挂渣。

2.3.2 蒸汽量

GSP气化炉在运行过程中,主烧嘴氧气管线中加入次高压蒸汽作为一种补充的气化剂,有利于提高合成气中有效气体的含量,降低氧耗,提高氧气出烧嘴头部的流速,达到控制火焰长度的目的。若燃烧室火焰控制不当,会增加水冷壁热负荷,增大水冷壁烧损的风险,增加蒸汽可拉长火焰,防止短粗形火焰对烧嘴头部和水冷壁上部的烧损。主烧嘴投煤前,确认次高压蒸汽引入单系列,并经放空暖管,待煤粉进入气化炉后,手动打开管线两位阀将蒸汽引入气化炉。当投煤量在60t/h以内时,次高压蒸汽用量约为3.0~3.6t/h,防止投煤初期煤粉波动大造成烧嘴损坏;随着投煤负荷逐渐增加,次高压蒸汽用量逐渐下降,系统满负荷时次高压蒸汽用量应为1~2t/h。

2.4 其他方面

烧嘴结构设计不合理,主烧嘴氧气旋流角度过大,导致火焰宽度偏大,造成对水冷壁上部的冲刷严重。优化措施:调整优化主氧旋风罩角度,使火焰燃烧的形状得到改变,从而获得更好的燃烧流场,降低直接冲到炉壁的机率,调整之后水冷壁不再发生烧漏现象,但旋流角度需进一步调整,使气化炉内的反应更优化,有效气组分更高。

3 结语

GSP气化炉水冷壁技术有独特优势,但工业化应用中出现了水冷壁烧穿、初始运行不能有效挂渣等问题,造成了巨大的经济损失。经过不断研究分析,从几个方面对装置水冷壁系统进行优化和整改,解决了运行中遇到的问题,提高了装置后期的运行效率和经济效益。

参考文献:

[1]徐振刚,宫月华.GSP加压气流床气化技术及其在中国的应用前景[J].洁净煤技术,1998,4(3):9-11.

[2]黄伟,马雨联.GSP煤气化技术生产合成气的工艺分析[J].现代化工,2013,33(11):93-96.

[3]程相宣,侯国君,梁钦锋,等.水冷壁气化炉熔渣流动的实验研究[J].化学工程,2012,40(3):58-62.