高密度聚乙烯淤浆处理系统堵塞原因的分析

曲振辉

(中海石油炼化有限责任公司 惠州炼化分公司,广东 惠州 516080)

高密度聚乙烯淤浆处理系统堵塞原因的分析

曲振辉

(中海石油炼化有限责任公司 惠州炼化分公司,广东 惠州 516080)

对高密度聚乙烯(HDPE)装置中旋液分离器和淤浆加热器的堵塞原因进行了分析,并针对堵塞原因提出了处理措施。分析结果表明,旋液分离器堵塞的原因包括:底部浓度较高、产品黏度较大、生产负荷低及浆料组分等。优化措施包括:适当降低顶部回流量、适当增加入口的冲洗流量、适当增大底部出料阀的开度、保证内壁光滑度、保证反应器压力和温度的稳定控制。淤浆加热器堵塞原因包括:低聚物含量高、产品支链化度高、反应器局部温度过高、静电效应、浆料中块料及反应器内壁不光滑等。优化措施包括:提高相应的异丁烷冲洗量、优化反应器的参数控制、优化牌号切换方案、控制合适的催化剂及抗静电剂的加入量等。

高密度聚乙烯;旋液分离器;淤浆加热器;堵塞

中海石油炼化有限责任公司惠州炼化分公司在建高密度聚乙烯(HDPE)装置采用了Ineos公司Innovene S专利技术和工艺包[1]。Innovene S淤浆环管聚合工艺利用两台环管反应器生产密度935~963 kg/m3的高密度双峰/单峰聚乙烯产品,反应器单程转化率可达97%~98%,反应循环量和能耗少,产品覆盖注塑、吹塑、薄膜、管材、单丝及电缆等应用范围。

Innovene S淤浆环管聚合工艺的操作温度较高(80~105 ℃),产品牌号切换较频繁,所以在生产过程中易产生结皮、管壁黏连[2]、细粉熔化、聚合物软化和粉料结块[3]等现象,均可能会在淤浆处理系统中造成堵塞,影响装置的稳定长周期运行,严重时甚至造成装置停工。在国内一些相同或类似工艺装置上均发生过堵塞现象[4]。

本工作对HDPE装置中旋液分离器和淤浆加热器的堵塞原因进行了分析,并针对堵塞原因提出了处理措施,以期优化操作技术,确保HDPE装置的长周期正常运行。

1 装置概况

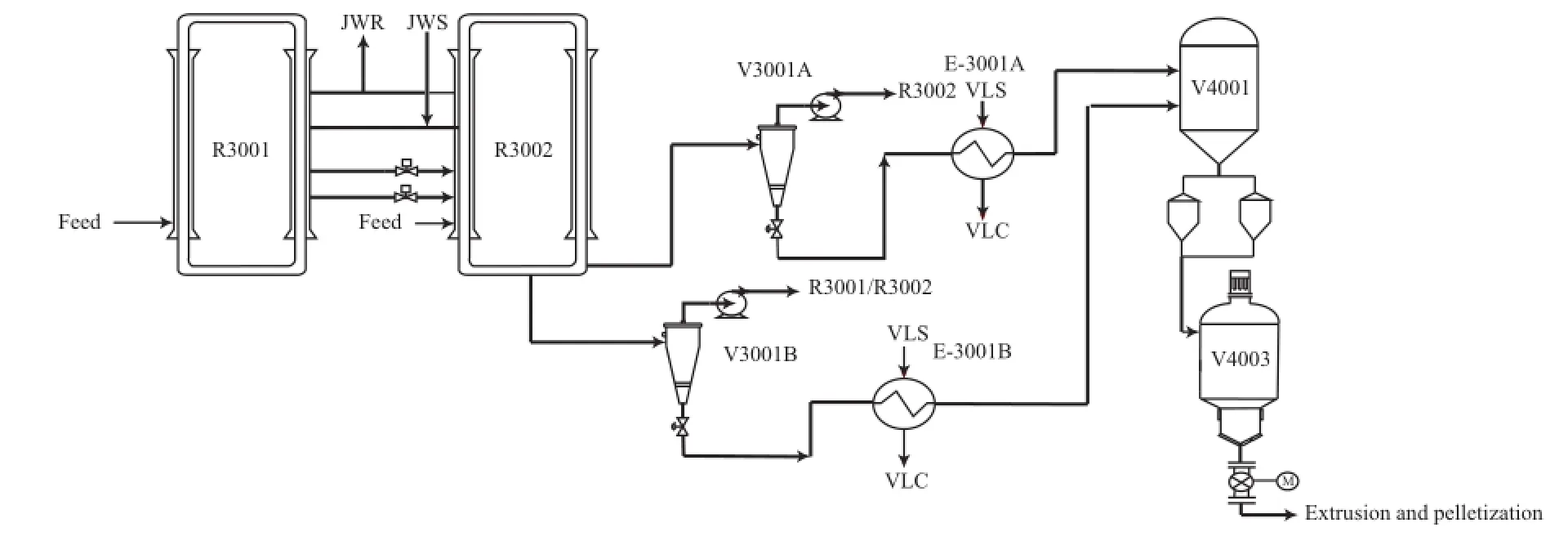

HDPE装置流程的概况见图1。

图1 HDPE装置流程的概况Fig.1 Process fow chart for high density polyethylene production.R3001,R3002:reactors;V3001A,V3001B:hydrocyclone separators;E-3001A,E-3001B:slurry heaters;V4001:high pressure fash tank;V4003:low pressure degassing tank;JWR:jacket water return; JWS:jacket water supply;VLS:very low pressure steam;VLC:very low pressure condensate.

从图1可看出,反应器生成的聚合物粉料与异丁烷稀释剂及其他少量单体的混合物以淤浆形式排出反应器,在旋液分离器进行浓缩;高浓度的淤浆进入淤浆加热器加热,使淤浆在进入闪蒸系统前达到饱和状态;然后进入高压闪蒸罐,使液相完全闪蒸从而与聚合物分离;聚合物粉料再通过低压脱气罐脱除吸附的气相单体;最后,合格的聚合物粉料被输送至挤压造粒系统得到合格产品。

2 旋液分离器

旋液分离器是HDPE装置的重要分离提浓设备,来自反应器的浆料以切线方向进入该设备,含少量固体颗粒的液相上升返回反应器,固相向下浓缩,然后从旋液分离器底部出料,浆料固体含量(w)由35%提高至46%左右。旋液分离器是决定整个装置效率的关键设备,异丁烷的循环利用可有效降低淤浆加热器及溶剂回收单元的负荷。

2.1 旋液分离器堵塞现象

旋液分离器在生产运行时,其顶部密度是表征其分离效果最直观的参数。当分离效果好时,顶部密度与当前运行温度下烃类混合物的密度(460~490 kg/m3)接近,对应反应器密度为535~575 kg/m3,两者差值反映了旋液分离器的提浓效果。当旋液分离器出现堵塞现象、分离效果降低时,其顶部密度会出现逐渐上升趋势,严重时接近反应器密度。

当旋液分离器出现堵塞现象时,顶部回流的液相组分量相对减少,一定程度上会影响反应器内的固含量,进而使反应器异丁烷进料量异常增加。同时底部排出的浆料中液相异丁烷的含量增大,这将导致淤浆加热器的负荷增加,加热蒸汽阀门开度增大,增加生产能耗。

中韩石化武汉乙烯[5]HDPE装置在生产牌号为HD5502XA的HDPE产品期间,旋液分离器的顶部密度正常在470~480 kg/m3之间,转产PN049-030-122牌号一段时间后,顶部密度平均值在518 kg/ m3,由此判断旋液分离器内部可能发生了一定程度的结垢。当顶部密度持续升高至552 kg/m3接近反应器内部浆料密度时,说明旋液分离器内部垢层越来越厚,堵塞现象越来越严重,已彻底失去分离提浓的作用。

2.2 旋液分离器堵塞原因分析

HDPE装置在生产期间,如两个旋液分离器同时投用,其底部出料阀开度可能会较小,细粉颗粒在旋液分离器中的停留时间延长,造成旋液分离器底部浓度较高,颗粒间相互摩擦产生静电效应的几率增大,容易引发颗粒黏连和结垢。

在生产如PN049-030-122牌号等黏度较大的粉料产品时,旋液分离器内部温度也较高;残存的催化剂和乙烯可能继续反应形成局部热点,也易造成旋液分离器内粉料黏结,使旋液分离器逐渐堵塞。

当生产负荷低、旋液分离器的顶部流量与底部出料量不匹配时,可能会导致旋液分离器顶部回流泵的流道堵塞,表现为泵电流升高,输送能力下降,流量不能提高,最终导致旋液分离器顶部密度上升而发生堵塞现象。因此在生产负荷发生变化时,要选择合适的顶部回流泵输送流量控制方案。

反应器聚合产生的浆料组成也是造成旋液分离器发生堵塞的主要原因。在生产过程中因反应器进料、压力、温度等工艺波动,导致在反应器中形成低相对分子质量或密度较低的聚合物,这些聚合物进入旋液分离器后易相互黏连或在器壁上结垢。如催化剂活性高,活性中心分布不均匀,氢气和共聚单体的响应不理想,则容易产生较多低聚物及细粉,从而引起结块或在设备器壁结垢,造成后系统堵塞。若生产中加入反应器的催化剂流量较大,或浓度较高,则容易在反应器内形成局部热点,可能导致粉料熔融结块,从而造成后处理系统堵塞。另外反应器浆料循环不好,撤热不均匀也会产生局部热点,同时未完全反应或活性较高的催化剂在进入旋液分离器后,可能继续反应且无法撤热,导致粉料熔融结块堵塞系统。

2.3 旋液分离器堵塞处理及优化控制措施

针对旋液分离器的堵塞,总结了以下几点处理和优化控制措施。

1)适当降低旋液分离器的顶部回流量,控制底部固体浓度不要过高。顶部回流量靠泵的转速控制,泵的出口流量越大,旋液分离器中的漩涡作用越明显。当顶部回流量增加或降低时,底部的固相浓度就会相应增高或下降。因此降低旋液分离器顶部回流量可减缓底部结垢的发生,但可能会导致下游淤浆加热器的负荷相应增加,蒸汽耗量增多,所以顶部回流量需控制在合理范围内。

2)适当增加旋液分离器入口的冲洗流量。异丁烷冲洗主要可降低进入旋液分离器的淤浆的温度,并稍微降低其固相含量,减缓粉料间的摩擦力及黏结效应。但冲洗量过大会导致淤浆加热器负荷增加,故冲洗量不宜超过6 t/h。同时冲洗量增加也会使返回反应器的液相相应增多,间接减少了反应器的异丁烷主进料。

3)适当增大旋液分离器底部出料阀的开度,降低淤浆停留时间。当底部出料阀开度大时,浆料在旋液分离器停留时间较短,高浓度固相在底部不会长时间聚集,从而减缓内部结块的发生。在负荷允许的情况下,即装置负荷不高时,尽量只运行一台旋液分离器,这样可保持较大的出料阀开度,缩短停留时间。同时另一台作为备用,在紧急情况下相互切换,保持装置的稳定运行。当装置高负荷运行,必须投用两台旋液分离器时,注意保持两个底部出料阀的开度基本一致,避免一个开度大一个开度小。此时需要注意,如两台旋液分离器同时运行并出现堵塞现象时,应先将堵塞较严重的一台切至旁路线,进行紧急处理,清理完成重新投用后再处理另一台旋液分离器,处理期间适当降低反应器负荷并观察淤浆加热器的负荷增加情况。在正常操作期间,注意监控旋液分离器顶部的密度和流量以及底部出料阀的开度,如发现异常,应及时调整或处理,防止造成较为严重的后果。

4)保证旋液分离器内壁光滑度。受聚合物浆料特性的影响,当旋液分离器内壁不光滑时,会破坏流体在内部的流动状态,降低流体的沉降速率,使固体被夹带进入顶部溢流流道中。同时内壁不光滑会造成聚合物在粗糙表面挂壁,随着流体的通过垢层越结越厚,直至造成旋液分离器完全堵塞。一般旋液分离器需要2~3个月检修1次,一次2~3 d,切换检修时会损失一些异丁烷等烃类。在每次检修时,加强内部抛光处理措施,清理泵的内部流道,确保设备检修效果以延长设备运行时间。

5)保证反应器压力和温度的稳定控制,避免较大波动和牌号的频繁切换。注意控制较高活性催化剂的加入量,同时确保反应器的轴流泵运转状况,使浆料循环均匀,温度均匀。控制反应器乙烯浓度、共聚单体与乙烯的比值等工艺参数,保持工艺参数在较小范围内波动,减少细粉含量。反应器工艺稳定是确保后续系统运行正常的前提保障,可通过优化反应器工艺改善旋液分离器等后续系统的运行状态。

3 淤浆加热器

淤浆加热器为套管加热器,淤浆在套管最里层流动,低压蒸汽减温减压得到的次低压蒸汽(0.1 MPa,120 ℃)从上至下通过管道夹套给淤浆加热。淤浆加热器主要作用是为来自旋液分离器或反应器的浆料提高热量,使浆料达到可完全闪蒸的程度。淤浆加热器出口温度应维持在80~95 ℃,浆料进入高压闪蒸罐后,液相被完全闪蒸气化从而分离出固相粉料。

3.1 淤浆加热器堵塞现象

淤浆加热器发生堵塞的重要依据是淤浆加热器入口压力异常升高,还可通过淤浆加热器出口温度和加热蒸汽量辅助判断。中沙天津石化有限公司HDPE装置在某次停工期间,对反应器进行倒空,然后隔离淤浆加热器并保持异丁烷持续冲洗。在第一反应器倒空过程中,淤浆加热器入口压力呈逐渐升高的趋势,而下游高压闪蒸罐的压力却无明显变化。在第一反应器退料结束后,淤浆加热器压力已异常升至很高,可维持的异丁烷冲洗量已很低。通过以上现象可判断淤浆加热器在第一反应器倒空过程中已发生堵塞,但又可维持一定的异丁烷冲洗量,表明此时还未完全堵死,但较低的异丁烷冲洗量导致物料流速不足,淤浆加热器内的粉料和块料无法被冲洗完全排出,最终导致淤浆加热器严重堵塞。

3.2 淤浆加热器堵塞原因分析

一般情况下,淤浆加热器不会发生堵塞,反应器内垢层脱落或生产过程中产生的块料进入淤浆加热器是引发堵塞的主要原因。

反应器产生块料或结垢的原因为:1)反应初期,反应器内可能会形成低相对分子质量聚合物[6]附着在反应器内壁上,局部催化剂活性越高、反应时间越短形成的低聚物就越多,低聚物在反应器内壁形成垢层,垢层脱落影响下游设备;2)Ziegler-Natta催化剂生产含丁烯的聚合物产品时,产品的支链含量较高,分子链支化度越大,支链长度越长,越易造成HDPE黏壁;3)反应器局部温度过高,不仅使反应活性高,还会使聚合物颗粒接近或超过熔体流动温度,聚合物颗粒处于熔融或半熔融温度,更易发生黏壁,或聚合物相互黏连形成块料;4)采用铬系催化剂时,容易产生静电和反应器壁结皮现象;5)催化剂活性较高时,生产期间容易产生块料;6)产品牌号频繁切换也易产生块料,且垢层易脱落进入下游设备;7)在反应器检修或清理内壁时,留在表面的划痕容易使聚合物在此形成黏壁中心,并在这些中心进一步聚合,使黏壁现象不断加重,检修时应特别注意内壁抛光。

在反应器倒空或旋液分离器过度浓缩时,淤浆加热器的异丁烷冲洗量不足,高浓度物料进入淤浆加热器后流速较低,粉料、块料在淤浆加热器内沉积堵塞。出口温度较高时,异丁烷流量不足会造成淤浆加热器局部温度高,粉料熔融黏壁结块。因此,异丁烷冲洗量低是淤浆加热器堵塞的根本原因。在处理天津中沙HDPE装置淤浆加热器堵塞事故时,发现其中一根堵塞有大量粉料和块料的淤浆加热器为堵塞最严重部位。堵塞的物料是由块料和粉料结团形成的疏松块料。在异丁烷流量逐渐变小时,垢层会阻碍块料粉料流动,使块料粉料相互结团,最终形成较大团块,完全堵塞淤浆加热器。

淤浆加热器在长时间运行期间,尤其是在淤浆加热器内壁不光滑部位,聚合物容易挂壁并逐渐形成垢层,导致淤浆加热器内径缩小,块料粉料流动受阻,大块料甚至无法通过从而造成堵塞。在处理天津中沙HDPE装置淤浆加热器堵塞事故时,发现其余6根直管均为管壁挂料,结垢程度不一,部分管段的致密垢层较厚,表明这是在长期生产过程中形成的。

3.3 淤浆加热器优化控制措施

根据淤浆加热器的换热效果和入口压力趋势制定淤浆加热器的切换计划,定期检查淤浆加热器内部状况,当挂壁结垢较严重时需使用高压水清洗,防止造成严重的堵塞事故,影响装置正常生产。

完善异丁烷冲洗量的规定,在反应器异常结块退料或粉料浓度较高时,应相应提高冲洗量。提供合适的异丁烷冲洗量以及控制适当的出口温度(即加热蒸汽量),确保物料有足够的流速将粉料或块料冲洗出淤浆加热器,减轻堵塞风险。

优化反应器参数控制,保证反应器的压力和温度稳定,无频繁的较大波动。严格监控反应器的轴流泵运转状况,使浆料均匀循环,温度均匀无局部热点。

优化产品牌号的切换方案,避免频繁切换牌号,控制好HDPE装置开停车时的参数变化。根据产品牌号及反应器负荷控制合适的催化剂及抗静电剂的加入量,减缓黏壁结皮现象。

通过上述措施合理控制淤浆加热器和旋液分离器的运行,确保HDPE装置的长周期稳定运行。

4 结论

1)旋液分离器堵塞的原因包括:旋液分离器底部浓度较高、产品黏度较大、生产负荷低、浆料组成中存在低相对分子质量或密度较低的聚合物等。优化措施包括:降低旋液分离器的顶部回流量、适当增加旋液分离器入口的冲洗流量、适当增大旋液分离器底部出料阀的开度、保证旋液分离器内壁光滑度、保证反应器压力和温度的稳定控制。

2)淤浆加热器堵塞的原因包括:低聚物含量高、产品支化度高、反应器局部温度过高、静电、产物中有快料、反应器内壁不光滑等。优化措施包括:提高相应异丁烷冲洗量,优化反应器的参数控制、保证反应器无频繁的较大波动,优化牌号切换方案、避免频繁切换牌号,控制合适的催化剂及抗静电剂的加入量等。

3)通过各种措施合理控制淤浆加热器及旋液分离器的运行,并在HDPE装置的生产过程中总结积累经验,不断优化操作和制定合理的检修计划,确保HDPE装置的长周期稳定运行。

[1]张兰,吴江,暮雪梅,等. HDPE生产工艺进展[J]. 合成树脂及塑料,2012,29(2):80.

[2]陈顺利,王健,刘志军,等. Hostalen高密度聚乙烯合工艺粘壁物结构剖析及原因分析[J]. 石油化工,2009,38(10):111.

[3]刘兴旺,王奎元. 高密度聚乙烯聚合反应中杂质的影响及消除办法[J]. 石油炼制与化工,1995,26(1):17 - 20.

[4]辛麟. 高密度聚乙烯装置反应器飞温原因分析及对策[J]. 广州化工,2014,42(7):147.

[5]宋珍珍. 高密度聚乙烯装置旋液分离器堵塞原因分析及对策分析[J]. 广东化工,2014,41(13):223 - 224.

[6]李倩倩,于强,王展望,等. 聚合釜黏壁原因分析及减缓措施[J]. 工业技术,2011,28(4):45.

(编辑 邓晓音)

敬告读者:从2016年第7期开始,本刊“专题报道”栏目将连续刊出华东理工大学化学工程联合国家重点实验室的系列专题报道。该专题主要报道化学工程联合国家重点实验室催化与反应工程的最新成果。敬请广大读者给予关注。

专题报道:本期报道了鱼骨式纳米碳纤维中单元石墨锥之间的连接方式及其结构参数对其结构稳定性能的影响。对于采用螺旋锥型和叠杯型两种几何模型的鱼骨式纳米碳纤维,其势能随中空尺寸的变化规律基本一致;鱼骨式纳米碳纤维的结构参数对其稳定性的影响十分显著,其中,大外径的鱼骨式纳米碳纤维可形成能量较低、结构较稳定的结构;而内径的增大在一定程度上有利于鱼骨式纳米碳纤维稳定存在,但是过大的内径可能会导致其结构坍塌。见本期1037-1042页。

华东理工大学化学工程联合国家重点实验室简介:化学工程联合国家重点实验室于1987年被批准筹建,1991年建成并正式开放运行,分别由清华大学、天津大学、华东理工大学和浙江大学承担化工分离工程和化学反应工程方面的应用基础研究。

华东理工大学化学工程联合国家重点实验室自成立以来,主要以化学反应工程为主要学科方向,在反应动力学、多相流动与传递、分子热力学与传递等研究领域有鲜明的特色和突出的优势,创立了反应器开发与放大的思想与方法,成功开发了聚酯、苯乙烯、甲醇、醋酸乙烯等大型与特大型反应器,是国内知名的化学反应工程研究与开发单位。近年来,华东理工大学化学工程联合国家重点实验室重点研究化工过程强化、化工系统工程和材料产品工程。在盐湖资源综合利用,乙烯和PTA等大型工业石油化工过程控制与优化,液/液和液/固旋流分离、传热过程强化,反应精馏,微流体反应系统,膜分离技术,超临界流体技术,聚合物加工,聚烯烃催化,高性能碳材料等领域的研究与开发有雄厚的实力和突出优势。

实验室现有高级研究人员20名,其中,包括中国工程院院士2名,“长江学者”特聘教授3名,国家杰出青年基金获得者3名,新世纪百千万人才工程国家级人选3名,教育部跨/新世纪优秀人才6名,上海市各类人才计划获得者12名。

经211重点学科和985优势学科创新平台建设,华东理工大学化学工程联合国家重点实验室目前拥有先进的实验与计算设施,包括大型冷模实验平台、材料结构与性能表征平台和高性能计算平台等公共平台。

Aanalysis of the blockage of high density polyethylene slurry treatment system

Qu Zhenhui

(Huizhou Ref nery Branch,CNOOC Ref nery Co. Ltd.,Huizou Guangdong 516080,China)

The causes of the blockage of both hydrocyclone separator and slurry heater in a high density polyethylene(HDPE) plant were analyzed and some measures for solving the problems were proposed. The causes of the hydrocyclone separator blockage included:the high concentration of materials at the bottom of the hydrocyclone separator,high product viscosity,low production load and the slurry composition. The modification measures included:reducing the top back flow,increasing the inlet f ush f ow,suitably increasing the opening of the discharge valve at the bottom,keeping the smoothness of the inner surface,and controlling the reactor pressure and temperature stably. The causes of the slurry heater blockage included:high oligomer content,high degree of branching of the products,high local temperature of the reactor,electrostatic ef ect,lump materials in the slurry and the unsmooth inner wall of the reactor. The corresponding optimization measures included:increasing the isobutane flush flow,optimizing the operating parameters of the reactor,optimizing the brand switching scheme,and adding appropriate amounts of catalyst and antistatic agent.[

]high density polyethylene;hydrocyclone separator;slurry heater;blockage

1000 - 8144(2016)09 - 1123 - 05

TQ 062

A

10.3969/j.issn.1000-8144.2016.09.017

2016 - 03 - 03;[修改稿日期]2016 - 05 - 18。

曲振辉(1988—),男,山东省临沂市人,大学,助理工程师,电话 13516695660,电邮 qzhuiicnooc@163.com。