类水滑石/二氧化硅复合薄膜的制备及其防腐蚀性能

张寅曼,闫婷婷,张法智

(北京化工大学 化工资源有效利用国家重点实验室,北京 100029)

类水滑石/二氧化硅复合薄膜的制备及其防腐蚀性能

张寅曼,闫婷婷,张法智

(北京化工大学 化工资源有效利用国家重点实验室,北京 100029)

采用两步法,在金属铝表面通过浸涂法制得一层致密的SiO2涂层,再以此为基体采用原位生长法制备类水滑石(LDH)薄膜,得到LDH/SiO2复合薄膜。采用XRD和SEM等手段对复合薄膜的晶体结构和形貌进行了表征,考察了SiO2涂层干燥温度、LDH薄膜生长温度、生长时间等条件对LDH薄膜形貌及结构的影响,在适宜条件(SiO2涂层干燥温度150 ℃、LDH薄膜生长温度120 ℃及生长时间24 h)下制备了晶粒均匀致密的LDH薄膜。采用极化曲线和电化学交流阻抗谱研究了LDH/SiO2复合薄膜的防腐蚀性能。实验结果表明,复合薄膜保护下金属铝的维钝电流低达10-9A/cm2,阻抗值高达105Ohm。同时,该复合薄膜对金属铝表现出较稳定的防腐蚀效果。

复合薄膜;工程金属;防腐蚀;类水滑石薄膜;氧化硅涂层

随着经济的发展,金属材料的使用激增。金属的腐蚀问题仍然是亟待解决的关键问题,尤其对于石油、化工和燃气等高危行业,控制金属管道的腐蚀尤为重要,否则会造成巨大的经济损失和人身安全问题[1]。目前,常用的金属防腐蚀方法包括有机涂层和无机功能薄膜等,但单一的薄膜通常保护作用有限,很难对金属起到长久有效的保护[2-3]。例如,有机涂层会因微生物的聚集酶化或起泡剥离而失效;而无机功能薄膜常因阻挡性较差而受限。另外,虽然铬酸盐转化膜技术的防腐效果显著,但由于其毒性、致癌性以及污染环境等因素而被限制使用[4]。因此,研发新型防腐蚀效果显著且环境友好的薄膜材料具有重要的研究意义和应用价值。为了提高单一薄膜的耐蚀性,研究者考虑将两种或多种具有防腐蚀性能的材料进行复合[5]。传统的复合薄膜大多是通过向有机涂层中添加具有缓蚀效果的粉体材料,然后再涂敷在金属基体上而制得。这种方法无法从根本上解决有机涂层因霉化、起泡、剥离等原因而失效的问题[6-8]。

类水滑石(LDH)是一类阴离子型层状功能材料[9]。LDH薄膜对金属基体具有很好的腐蚀保护作用,在金属防腐领域有着广阔的应用前景[10-12]。LDH类化合物主体层板的元素种类及组成比例、层间阴离子的种类及数量、二维孔道结构均可以根据需要在宽范围内调变,从而获得具有特殊结构和性能的材料。该类化合物在金属基体表面形成一层致密且结合力强的膜层从而能有效阻止腐蚀性介质的渗入,起到保护金属基体的作用[13-14]。

本工作采用两步法在金属铝基体上制得LDH/ SiO2复合薄膜,采用XRD和SEM等手段对复合薄膜的晶体结构和形貌进行了表征,并采用极化曲线和电化学交流阻抗谱(EIS)对复合薄膜的防腐蚀性能进行了测试。

1 实验部分

1. 试剂

铝片:纯度99.999%;Mg(NO3)2·6H2O、Al(NO3)3·9H2O、尿素、正硅酸乙酯(TEOS)、NaOH、无水乙醇:分析纯。

1.2 复合薄膜的制备

1.2.1 纯铝片的预处理

把纯铝片切成2.5 cm×5 cm大小的长方形,先用丙酮超声清洗10 min,然后用去离子水超声清洗5 min,清洗完毕将其放至60 ℃烘箱干燥;待清洗过的铝片干燥后,将其浸泡于0.1 mol/L的NaOH溶液中,当铝片的表面有大量均匀的气泡冒出时,即可取出铝片,用去离子水清洗后干燥备用。

1.2.2 溶胶-凝胶法制备SiO2溶胶

将一定量的TEOS与部分乙醇混合制成混合溶液A,磁力搅拌使其混合均匀;按一定比例制备乙醇、去离子水、稀硝酸的混合溶液B,将混合溶液B缓慢滴入混合溶液A中,期间溶液A 始终保持磁力搅拌状态,滴加完成后继续在室温下搅拌30 min得到混合溶液C;将混合溶液C从烧杯中转移到三口瓶中,在60 ℃下回流搅拌90 min,待回流结束后,移走恒温水浴,继续搅拌至冷却至室温;将得到的溶胶密封保存,陈化一定时间后得到具有一定黏度的SiO2溶胶,妥善保存备用。

1.2.3 SiO2涂层的制备

采用浸涂法,将处理好的纯铝片浸入制备好的SiO2溶胶中,按照预先设置的参数(上升速率200 μm/s,下降速率2 000 μm/s,浸渍时间200 s,停留时间120 s)通过多次浸渍、提拉在纯铝片上制备湿的SiO2凝胶薄膜。先在室温下对湿的SiO2凝胶薄膜进行初步干燥,待膜层中的溶剂挥发后得到干的凝胶膜,然后将其放入烘箱中进行干燥处理,干燥一定时间后即可得到SiO2涂层。

1.2.4 LDH/SiO2复合薄膜的制备

采用原位生长技术在SiO2涂层表面制备LDH薄膜,具体方法如下:称取一定量的Mg(NO3)2· 6H2O、Al(NO3)3·9H2O和尿素,加入去离子水配成反应溶液,超声处理使各物质混合均匀,然后将混合好的溶液倒入反应釜中。

在反应釜中放入预先制备的具有SiO2涂层的铝片(保证它竖直悬挂在反应溶液中),密封并放入120 ℃烘箱中进行反应,反应24 h后,取样、冲洗、干燥,得到LDH/SiO2复合薄膜。

1.3 LDH/SiO2复合薄膜的表征

1.3.1 试样的晶体结构和形貌表征

采用岛津公司XRD-6000型X射线衍射仪表征试样的晶体结构。CuKα射线、波长0.154 06 nm,扫描速率10(°)/min,扫描范围3°~70°,管电流30 mA,管电压40 kV。

采用德国Zeiss公司Supra 55型扫描电子显微镜观察试样的微观形貌。测试前对试样进行喷金处理以提高试样的导电性。

1.3.2 试样的防腐蚀性能测试

采用美国阿美特克有限公司ParStat 2273型电化学工作站进行EIS测试。参比电极为饱和甘汞电极(SCE),对电极为Pt,工作电极为制备的待测试样。测试在室温下进行,频率选择范围(0.01~1)×107Hz,扰动电压为10 mV。

采用武汉科斯特公司CS350型工作站进行极化曲线的测试。参比电极为SCE,对电极为Pt,工作电极为制备的待测试样。测试在室温下进行,扫描速率设为1 mV/s。

2 结果与讨论

2.1 LDH/SiO2复合薄膜的制备及表征

2.1.1 SiO2涂层干燥温度对复合薄膜的影响

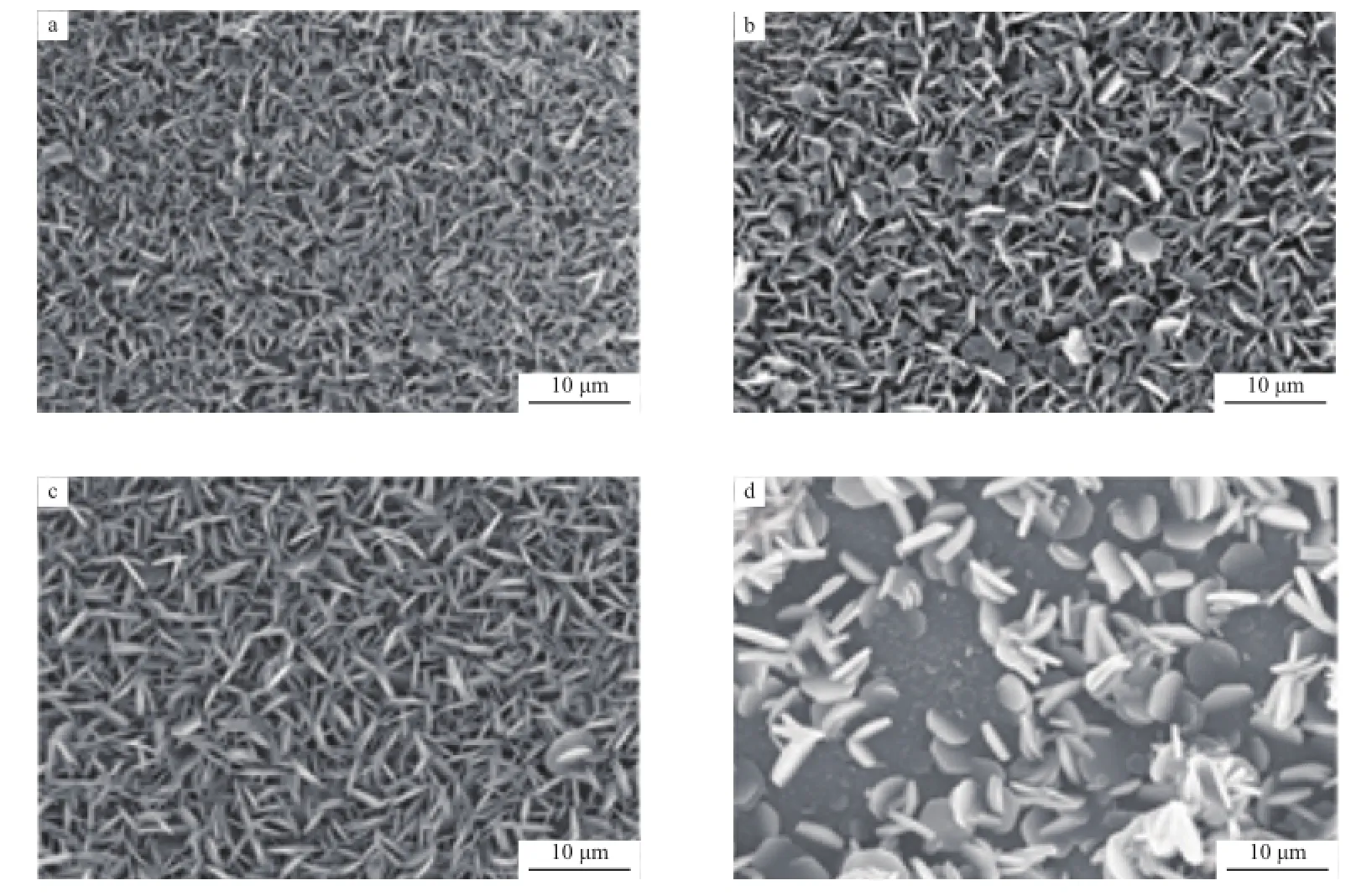

溶胶凝胶法制备的SiO2必须经过干燥才能充分凝胶化,从而得到致密的SiO2涂层。不同SiO2涂层干燥温度下制得的LDH/SiO2复合薄膜的SEM照片见图1。由图1可见,室温干燥时(图1a)SiO2涂层表面有较小、较薄的LDH晶片生成;当干燥温度从100℃(图1b)升至150 ℃时(图1c),SiO2涂层表面的羟基进一步减少,LDH晶体逐渐增多,致密性增强;当干燥温度升至300 ℃时(图1d),LDH的晶体数量降低。图1的表征结果显示,SiO2涂层经150 ℃干燥后,在表面得到致密而均匀的LDH薄膜。SiO2涂层表面羟基的数量对LDH的生长起至关重要的作用,而表面羟基的数量与干燥条件有关。不同SiO2涂层干燥温度下制得的LDH/SiO2复合薄膜的XRD谱图见图2。

图1 不同SiO2涂层干燥温度下制得的LDH/SiO2复合薄膜的SEM照片Fig.1 SEM images of composite LDH/SiO2flms with SiO2coating dried at diferent temperature.LDH:layered double hydroxide.Drying temperature/℃:a Room temperature;b 100;c 150;d 300

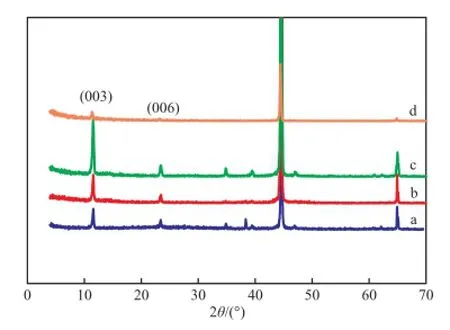

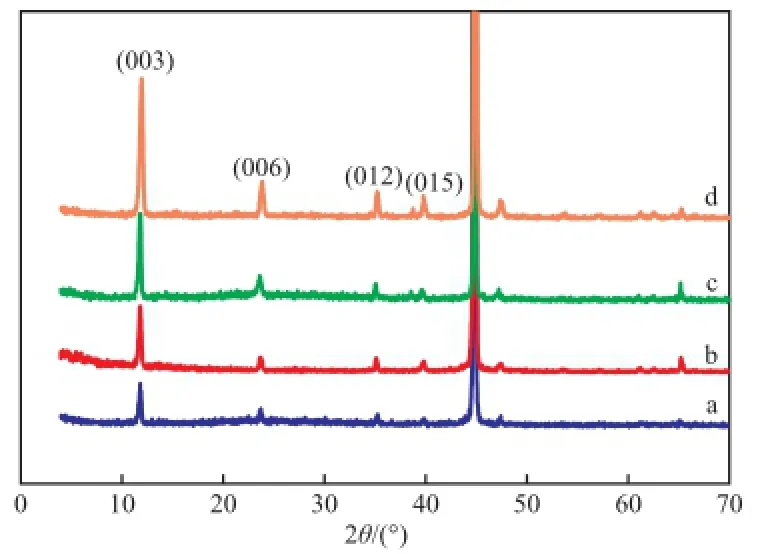

图2 不同SiO2涂层干燥温度下制得的LDH/SiO2复合薄膜的XRD谱图Fig.2 XRD patterns of the composite LDH/SiO2flms with SiO2coating dried at diferent temperature.Drying temperature/℃:a Room temperature;b 100;c 150;d 300

由图2可见,随SiO2涂层干燥温度的升高,所得LDH的特征峰强度增大,150 ℃时LDH的结晶度最高(图2c),而升至300 ℃时,LDH的结晶度明显下降(图2d)。

2.1.2 LDH薄膜生长温度对复合薄膜的影响

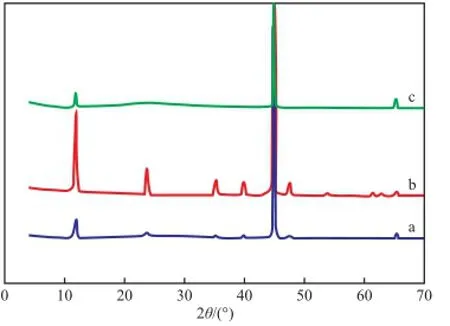

晶体生长过程中,反应温度是影响晶体生长的关键因素,不同LDH薄膜生长温度下制得的LDH/SiO2复合薄膜的XRD谱图见图3。由图3可见,当温度升至120 ℃时,LDH特征峰的强度明显增大,而进一步升高温度至150 ℃时,XRD谱图中只能看到较弱的(003)晶面衍射峰,且2θ=15°~35°之间出现了极弱的宽峰,说明试样中出现了无定形物质。不同温度下制得的LDH/SiO2复合薄膜的SEM照片见图4。由图4可见,LDH薄膜生长温度为120 ℃时能够得到均匀致密的LDH/SiO2薄膜。

2.1.3 LDH薄膜生长时间对复合薄膜的影响

不同LDH薄膜生长时间下制得的LDH/SiO2复合薄膜的SEM照片见图5。由图5可见,反应6 h后可看到基体上只有少量的LDH晶片存在,没有形成完整的薄膜。原因是时间太短,导致LDH薄膜没有充足的时间生长,从而停留在薄膜生长的前期。随时间延长至24 h(图5d),LDH晶片的厚度逐渐增大,致密性达到最大,孔隙率明显降低。推测:致密均匀的薄膜晶体可能显著提高膜层的屏蔽性,能有效阻挡腐蚀性介质渗透进入薄膜和金属界面,从而对金属起到很好的保护作用。因此,LDH薄膜生长时间为24 h时能够得到均匀致密的LDH/SiO2薄膜。

图3 不同LDH薄膜生长温度下制得的LDH/SiO2复合薄膜的XRD谱图Fig.3 XRD patterns of composite LDH/SiO2flms prepared at diferent reaction temperature.Reaction temperature/℃:a 100;b 120;c 150

图4 不同LDH薄膜生长温度下制得的LDH/SiO2复合薄膜的SEM照片Fig.4 SEM images of the composite LDH/SiO2flms prepared at diferent reaction temperature. Reaction temperature/℃:a 100;b 120;c 150

图5 不同LDH薄膜生长时间下制得的LDH/SiO2复合薄膜的SEM照片Fig.5 SEM images of composite LDH/SiO2flms prepared in diferent reaction time. Reaction time/h:a 6;b 12;c 18;d 24

不同LDH薄膜生长时间下制得的LDH/SiO2复合薄膜的XRD谱图见图6。由图6可看出,随反应时间的延长,LDH特征峰的强度逐渐增大,说明LDH的结晶度提高,该结果与SEM表征结果一致。

图6 不同LDH薄膜生长时间下制得的LDH/SiO2复合薄膜的XRD谱图Fig.6 XRD spectra of the composite LDH/SiO2flms prepared in diferent reaction time.Reaction time/h:a 6;b 12;c 18;d 24

2.2 LDH/SiO2复合薄膜的耐腐蚀性能

将SiO2涂层干燥温度150 ℃、LDH薄膜生长温度120 ℃及生长时间24 h下制备的LDH/SiO2复合薄膜用于耐腐蚀性能测试。

2.2.1 极化曲线

极化曲线测试是常用的表征金属耐蚀性的方法之一,可根据极化曲线上表现出来的钝化区判断保护膜的钝化效果,也可通过腐蚀电位和腐蚀电流来比较几种不同薄膜/涂层的保护效果。一般情况下,维钝电流越小、击破电位越高,材料的耐蚀性越好。

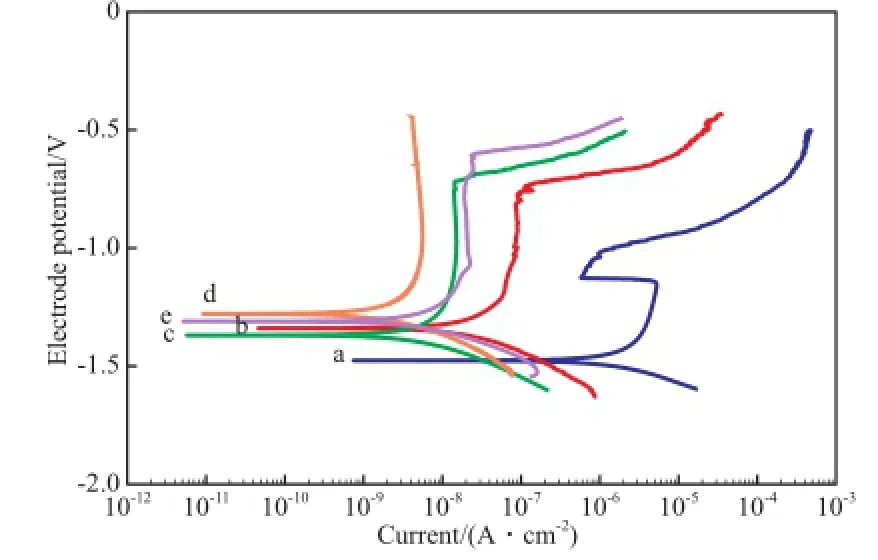

试样在3.5%(w)NaCl溶液中的极化曲线见图7。图7a是纯铝片的极化曲线,几乎没有钝化区域,在击破电位为-1.125 V处铝片表面自然形成的氧化膜被击穿,维钝电流约为10-5A/cm2,即纯铝片在腐蚀性条件下很容易被腐蚀,需要对其进行适当的保护才能将其应用于恶劣环境中。图7b是单一LDH薄膜涂覆的铝片的极化曲线,有较宽的钝化区,且维钝电流减小了2个数量级,说明在铝基体上原位生长LDH单一薄膜后,其耐蚀性得到显著改善。图7c是单一SiO2薄膜涂覆的铝片的极化曲线,它的保护效果比单一LDH薄膜好,维钝电流进一步降低了1个数量级,击破电位也有小幅上升。图7d为LDH/SiO2复合薄膜涂覆的铝片的极化曲线,LDH/SiO2复合薄膜的钝化效果显著,在测试范围内未出现薄膜被击破的现象,即对金属铝的保护作用很强;相比单一薄膜,维钝电流进一步减至10-9A/cm2。所以,通过分析极化曲线可得出:LDH/ SiO2复合薄膜因为集中了两种单一薄膜的优势,所以表现出了最优的保护效果,能长期对金属铝起到保护作用。图7e为浸泡30 d后LDH/SiO2复合薄膜涂覆的铝片的极化曲线,与浸泡前相比,浸泡后复合薄膜的耐蚀性只有小幅下降,与单一SiO2薄膜的耐蚀性相当,仍具有很强的保护作用,这说明LDH/SiO2复合薄膜能对铝基体起到了长期有效的保护作用。

图7 试样在3.5%(w)NaCl溶液中的极化曲线Fig.7 Polarization curves of samples immersed in 3.5%(w)NaCl solution at room temperature.a Bare Al;b LDH flm;c SiO2flm;d Composite LDH/SiO2flm;e Composite LDH/SiO2flm immersed for 30 d

2.2.2 EIS谱图

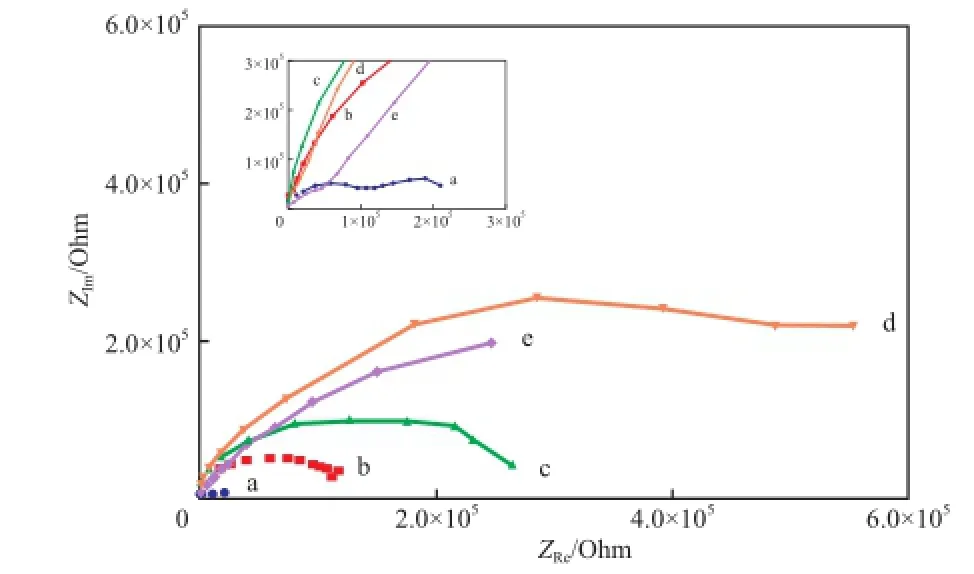

EIS谱图与极化曲线类似,也是一种通过电化学手段表征材料耐蚀性的测试方法。试样在3.5%(w)NaCl溶液中的EIS谱图见图8。图8a是纯铝的阻抗曲线,容抗弧的半径最小,且由局部放大图可看出,纯铝对应的曲线与其他几条曲线不同,有两个容抗弧,这说明在测试过程中纯铝在NaCl溶液中发生了腐蚀反应,即纯铝表面自然生成的氧化膜不能阻挡NaCl介质的渗入,从而使得纯铝表面暴露于腐蚀性介质中而发生腐蚀反应。其他薄膜试样则不同,它们只出现了一个容抗弧,这个容抗弧的半径反映了薄膜的阻挡能力,即半径越大,薄膜的阻挡能力越强,反之薄膜的阻挡能力越差。图8d是LDH/SiO2复合薄膜对应的阻抗曲线,对应的容抗弧的半径是所有试样中最大的,这也说明了LDH/ SiO2复合薄膜的膜电阻最大,屏蔽性能最好,防腐蚀能最优[15]。

将LDH/SiO2复合薄膜在NaCl溶液中浸泡30 d后,它的容抗弧半径有小幅缩小,说明其耐蚀性有所下降,但仍具有较好的防腐蚀性能,即能长期有效保护铝基体。EIS谱图分析结果与极化曲线的分析结果一致,LDH/SiO2复合薄膜因兼具两种单一薄膜的优点而成为最有效的防腐蚀薄膜。

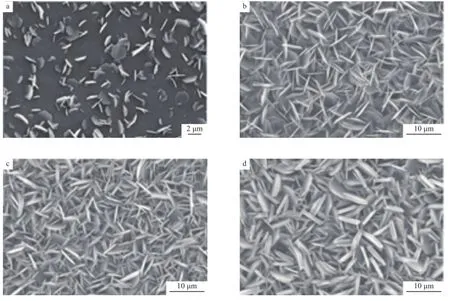

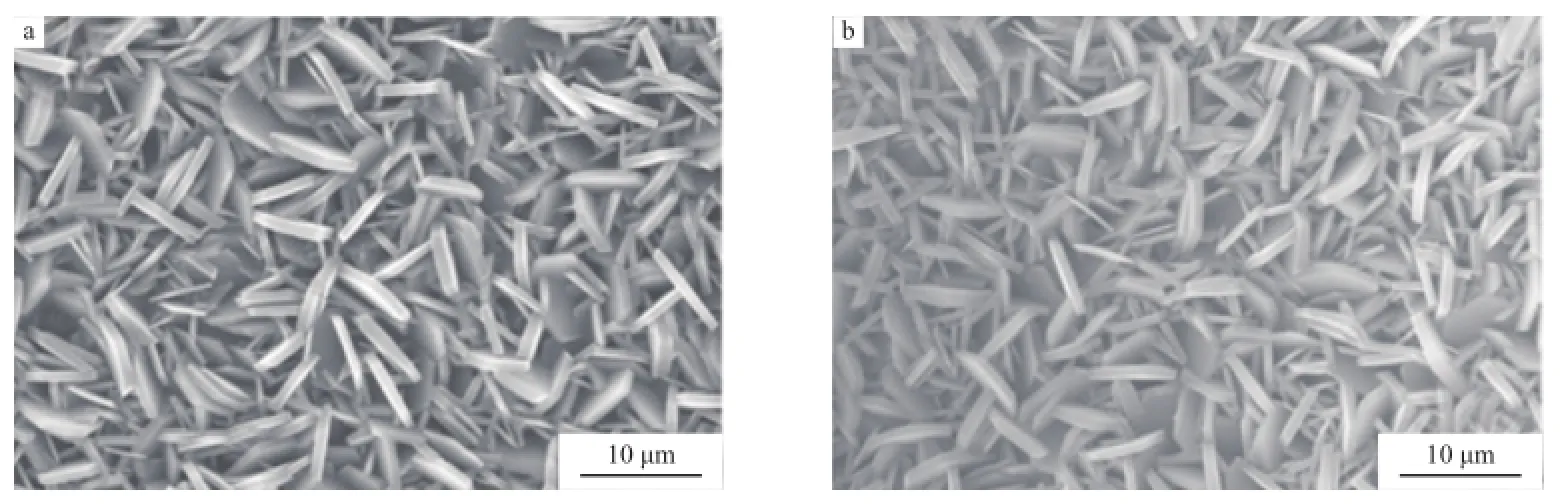

2.2.3 复合薄膜在NaCl溶液中的耐久性测试

为了考察LDH/SiO2复合薄膜防腐蚀的耐久性,将该薄膜涂覆的铝基体浸泡于3.5%(w)NaCl溶液中,30 d后取出并对其进行SEM表征,表征结果见图9。由图9可见,浸泡30 d后,只有LDH晶片的晶型由于长期浸泡而变差,复合薄膜的整体形貌和均匀致密性均未发生改变,仍能起到很好的保护作用。这说明LDH/SiO2复合薄膜在3.5%(w)NaCl溶液的腐蚀环境中具有很好的耐受性,可起到保护金属基体的作用。

图8 试样在3.5%(w)NaCl溶液中的EIS谱图Fig.8 EIS curves of the samples immersed in 3.5%(w) NaCl solution at room temperature.a Bare Al;b LDH flm;c SiO2flm;d Composite LDH/SiO2flm;e Composite LDH/SiO2flm immersed for 30 d

图9 LDH/SiO2复合薄膜在3.5%(w)NaCl溶液中浸泡前后的SEM照片Fig.9 SEM images of the composite LDH/SiO2flms before and after immersion in 3.5%(w) NaCl solution.(a) Before immersion;(b) Immersion for 30 d

3 结论

1)在铝基体上采用两步法制备了LDH/SiO2复合薄膜:先采用浸涂法将SiO2溶胶涂在铝片上,经热处理后得到SiO2涂层,然后在SiO2涂层修饰的铝基体上原位生长LDH薄膜,制得LDH/SiO2复合薄膜。

2)SiO2涂层干燥温度、生长LDH薄膜的反应温度和反应时间等条件对LDH薄膜的形貌及结构有影响,在适宜(SiO2涂层干燥温度150 ℃、LDH薄膜生长温度120 ℃及生长时间24 h)条件下可制备晶粒均匀致密的LDH薄膜。

3)LDH/SiO2复合薄膜保护下金属铝的维钝电流低达10-9A/cm2,阻抗值高达105Ohm,该复合薄膜对金属铝表现出较稳定的防腐蚀效果。

[1]Bierwagen G P,Tallman D E. Choice and measurement of crucial aircraft coatings system properties[J]. Prog Org Coat,2001,41(4):201 - 216.

[2]Barik R,Wharton J,Wood R,et al. Corrosion,erosion and erosion-corrosion performance of plasma electrolytic oxidation(PEO) deposited Al2O3coatings[J]. Surf Coat Technol,2005,199(2):158 - 167.

[3]Li X,Nie X,Wang L,et al. Corrosion protection properties of anodic oxide coatings on an Al-Si alloy[J]. Surf Coat Technol,2005,200(5/6):1994 - 2000.

[4]Herrasti P,Recio F,Ocon P,et al. Effect of the polymer layers and bilayers on the corrosion behaviour of mild steel:Comparison with polymers containing Zn microparticles[J]. Prog Org Coat,2005,54(4):285 - 291.

[5]Cohen S. Review:Replacements for chromium pretreatments on aluminum[J]. Corrosion,1995,51(1):71 - 78.

[6]于东云,徐兴明,田进涛. (Ni-P)/(TiO2/ZnO)复合涂层的制备及其在天然海水中的耐蚀性[J]. 腐蚀与防护,2013(4):298 - 301.

[7]曾照坡. 水性聚苯胺乳液复合防腐蚀涂层材料研究[D]. 齐齐哈尔:齐齐哈尔大学,2012.

[8]李玉峰. 聚苯胺/蒙脱土复合防腐蚀涂层的制备及性能研究[D]. 兰州:西北师范大学,2005.

[9]段雪, 张法智. 插层组装与功能材料[M]. 北京:化学工业出版社,2007:7 - 34.

[10]Zhang Fazhi,Zhao Lili,Chen Hongyun,et al. Corrosionresistance of superhydrophobic layered double hydroxide flms on aluminum[J]. Angew Chem,Int Ed,2008,47(13):2466 - 2469.

[11]Zhang Fazhi,Sun Meng,Xu Sailong,et al. Fabrication of oriented layered double hydroxide films by spin coating and their use in corrosion protection[J]. Chem Eng J,2008,141(1/3):362 - 367.

[12]Li Shifeng,Shen Yanming,Liu Dongbin,et al. One-step fabrication of oriented Mg/Al-layered double hydroxide flm on magnesium substrate with urea hydrolysis and its corrosion resistance[J]. Compos Interfaces,2012,19(8):489 - 498.

[13]Guo Xiaoxiao,Xu Sailong,Zhao Lili,et al. One-step hydrothermal crystallization of a layered double hydroxide/alumina bilayer flm on aluminum and its corrosion resistance properties[J]. Langmuir,2009,25(17):9894 - 9897.

[14]Yan Tingting,Xu Sailong,Peng Qing,et al. Self-healing of layered double hydroxide flm by dissolution/recrystallization for corrosion protection of aluminum[J]. J Electrochem Soc,2013,160(10):C480 - C486.

[15]赵名师,吴明,董有智. EIS分析在防腐涂层评价中的应用[J]. 油气储运,2007,26(10):39 - 42.

(编辑 王 萍)

Preparation and corrosion resistance of composite layered double hydroxide/SiO2films

Zhang Yinman,Yan Tingting,Zhang Fazhi

(State Key Laboratory of Chemical Resource Engineering,Beijing University of Chemical Technology,Beijing 100029,China)

Composite layered double hydroxide/SiO2(LDH/SiO2) films with metal Al sheet as substrate were prepared by a two-step method. Firstly,the SiO2coating was prepared on the surface of Al substrate by the dip-coating method and then the LDH films were prepared on the SiO2-coated Al substrate by the in-situ growth method. The effects of drying temperature of the SiO2coating,preparation temperature and time of the LDH films on their morphology and structure were investigated. The appropriate conditions for the preparation of LDH/SiO2f lms were the drying temperature of the SiO2coating 150 ℃,the growth temperature of the LDH film 120 ℃ and the growth time 24 h. The corrosion resistance of the composite LDH/SiO2film was characterized by means of polarization curves and EIS method,which showed that the passive current and impedance value of the composite LDH/SiO2f lm reached 10-9A/cm2and 105Ohm,respectively. The composite LDH/SiO2f lms exhibited a good stability(30 d) in corrosion resistance for the Al sheet in 3.5%(w) NaCl solution.

composite f lms;engineering metal;anticorrosion;layered double hydroxide f lm;silica coating

1000 - 8144(2016)05 - 0521 - 07

TQ 050.9

A

10.3969/j.issn.1000-8144.2016.05.002

2016 - 02 - 29;[修改稿日期]2016 - 03 - 10。

张寅曼(1989—),女,山东省济南市人,硕士生,电邮 zhyinman@163.com。联系人:张法智,电话 010 - 64425105,电邮zhangfz@mail.buct.edu.cn。

国家自然科学基金项目(21376019)。