载气对两段式干煤粉加压气化炉气化特性的影响

樊强,刘银河,李广宇,车得福

载气对两段式干煤粉加压气化炉气化特性的影响

樊强1,刘银河1,李广宇1,2,车得福1

(1动力工程多相流国家重点实验室(西安交通大学),陕西西安 710049;2中国华能集团清洁能源技术研究院有限公司,北京 102209)

相比于N2,CO2作为气化炉煤粉载气会降低合成气中N2的含量而有利于后续CO2捕集,但O2在CO2中较小的扩散系数会影响焦炭的反应特性,进而影响气化炉运行结果。为此,考虑到气化炉中较高的CO含量及其对煤气化反应的抑制作用,将Langmuir-Hinshelwood动力学模型与缩核模型相结合,提出一个改进的焦炭反应模型,并对两段式干煤粉气化炉内的流场、温度场和组分浓度场进行了模拟分析,结果与实炉实测数据一致。在此基础上,模拟分析了气化炉在不同煤粉载气(N2、CO2)、两种二段给煤量下的气化特性。结果表明,煤粉载气由N2改为CO2后,由于O2在CO2中较低的扩散速率,一段气化室喷嘴区域气体温度和碳转化率降低,该区域CO2增多对焦炭-CO2反应的促进作用对提高碳转化率的影响较小;在一段气化室喷嘴区域之上,O2浓度较低导致O2扩散性影响减弱,同时CO2增多促进焦炭-CO2反应进而提高碳转化率。研究结果还证实,煤粉载气由N2改为CO2会促进CO的生成,抑制H2的生成。

气化;模拟;煤燃烧;载气;两段式气化炉

作为一种清洁高效的煤炭利用技术,加压气流床气化炉因处理能力大、效率高、污染少被广泛应用于化工原料生产及整体煤气化联合循环(IGCC)中[1]。中国首座IGCC气化炉采用两段式干煤粉加压气化工艺[2],煤粉由氮气携带输送,气化剂为氧气和水蒸气。其中,大部分煤粉及所有氧气被送入一段气化室,剩余煤粉被送入二段气化室。气化炉结构及工艺如图1所示。

国内外学者已对此IGCC两段式气化工艺进行了广泛的研究[3-7],然而,这些研究大多从气化炉出口煤气参数(组分、温度)来分析气化炉的运行特性,对气化炉内的速度、温度及组分浓度分布却鲜见报道。这些分布参数对气化炉气化特性的认识和性能评估具有重要作用,但在高温高压气化炉中测量困难。CFD模拟研究提供了一种有效途径,可以对气化炉炉内参数进行全面分析,并对气化工艺的优化和完善提供指导意见。

焦炭与CO2和H2O的反应是气化炉中最重要的异相反应[8],其反应速率由气体扩散和动力学反应共同决定。在以往的煤气化模拟研究中[9-12],焦炭气化反应的动力学反应速率均采用Arrhenius形式的动力学参数表达式。然而,在应用于高压环境时,Arrhenius表达式中的分压次方修正缺乏理论支撑,且只能适用于有限的温度和压力范围[13]。已有文献[14]研究表明,Langmuir-Hinshelwood (L-H)表达式是一种更好的动力学参数表达式。L-H表达式基于焦炭表面活性位对气化剂吸附-解吸附的原 理[15]提出,能更准确地反映异相反应原理。同时,L-H表达式考虑了CO对气化反应的抑制作用[16],这特别适用于CO为主要气体组分的气化炉模拟研究。已有学者将L-H动力学反应表达式应用于气化炉一维模拟研究中[17-18],但在三维CFD煤气化模拟中鲜见报道。

此外,该IGCC气化炉采用N2作为煤粉入炉的载气,导致合成气中N2所占的比例较高,煤气热值低且不利于后续的二氧化碳捕集;同时,N2作为惰性气体,既不参与反应,还会吸收热量,从而降低炉内温度。以CO2替换N2作为煤粉载气是一种可行的解决方案[19],但这样会提高炉内CO2含量,影响O2的扩散和焦炭反应特性,进而影响炉内流动换热及气化炉气化特性。然而,在现有文献中很少涉及这方面的研究。同时,CO2增多,焦炭-CO2反应更加重要,因此,在研究中考虑CO对气化反应的抑制作用就十分必要。

鉴于此,本文将L-H动力学反应速率表达式与缩核模型相结合,提出一个改进的焦炭反应模型。

以中国首座IGCC气化炉为研究对象,采用改进的煤气化反应模型对炉内的流场、温度场和组分浓度场进行了模拟分析。通过与实炉实测数据的对比,证明了模型的可靠性。之后对不同煤粉载气(N2、CO2)在两种二段给煤量(3817kg/h、11104kg/h)下的炉内气体温度、组分摩尔流量及碳转化率沿着炉体高度的变化进行了模拟分析,以获得煤粉载气由N2改为CO2对IGCC气化炉气化特性的影响,并为该项技术的设计和运行提供参考。

1 数值模型

本文在欧拉-拉格朗日框架下用SIMPLE算 法[20]求解三维稳态雷诺时均N-S方程。煤粉颗粒作为离散相分布在连续相中,采用随机轨道模型来预测其湍流耗散效果[21]。气化炉内的辐射传热过程采用P1辐射模型[22]和灰气体加权平均模型(WSGGM)来考虑。采用可实现模型[23]进行湍流流动模拟计算。采用简化PDF模型考虑湍流-化学反应[24],进而求解组分浓度分布。

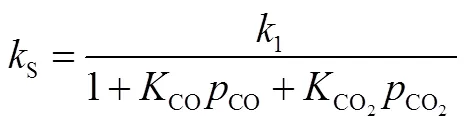

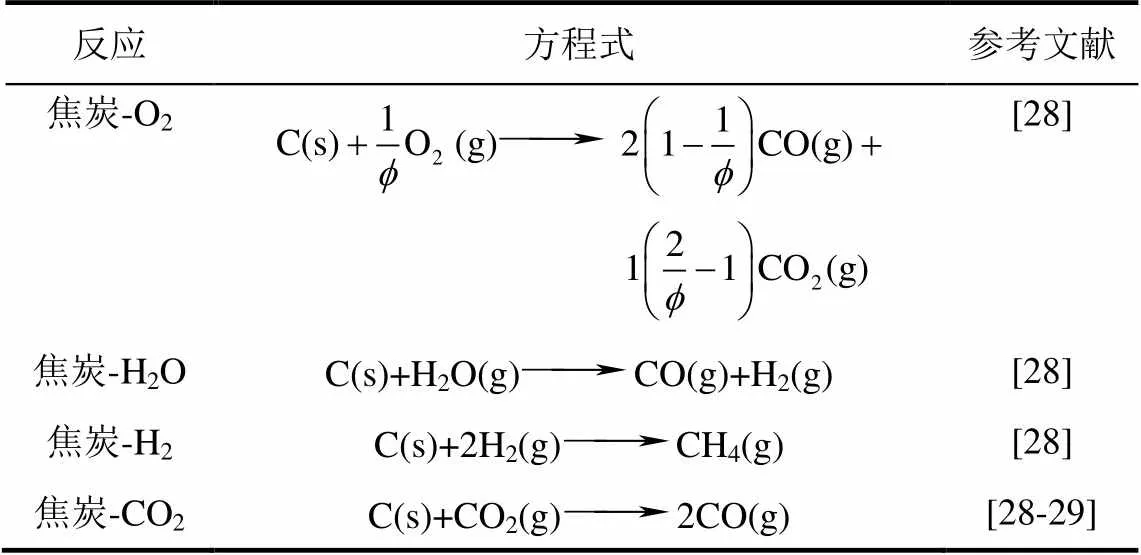

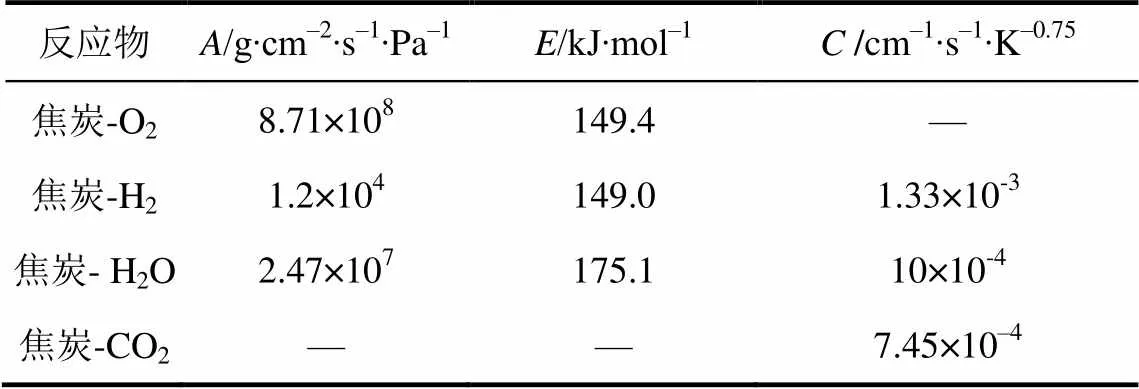

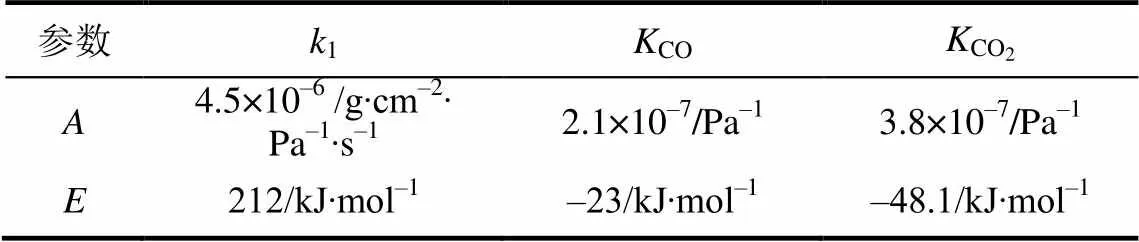

离散相模型中对煤粉颗粒有如下假设:颗粒为球形;忽略颗粒间的相互作用;颗粒温度均匀;颗粒反应包括脱挥发分反应和焦炭异相反应。煤粉中所有的H、O、N及部分C元素作为挥发分析出,挥发分由CO、CO2、H2、H2O、CH4和N2组成,具体成分按平衡模型[25]计算。脱挥发分反应速率由单步反应模型考虑[26],煤粉颗粒在脱挥发分过程中会产生膨胀,由BENFELL预测的膨胀系数公 式[27]确定。焦炭异相反应考虑了焦炭-O2、焦 炭-CO2、焦炭-H2O和焦炭-H2等4个异相反应,如表1所示。其中为焦炭-O2反应的反应机理参数,按方程(1)~(2)计算。异相反应速率采用缩核反应模型[28]考虑,扩散系数和动力学反应参数如表2所示。其中的焦炭-CO2反应的动力学反应速率采用基于方程式(3)~(5)提出的L-H表达式[15,30]计算,如式(6)所示。

式中,p为颗粒粒径,m;按式(2)计算。

(2)

式中,p和g分别为颗粒温度和气体温度,K。

Cs+CO2—→C(O)s+CO (3)

C(O)s+CO—→Cs+CO2(4)

C(O)s+Cb—→CO+Cs(5)

式中,下角标s表示颗粒表面;下角标b表示颗粒周围气体。

式中,CO、CO2为CO和CO2的气体分压,Pa;1、CO、CO2是基于反应(3)~(5)的焦炭-CO2反应动力学参数,用如式(7)所示的Arrhenius公式表示,对应的A和E列于表3。

(7)

2 边界条件与网格划分

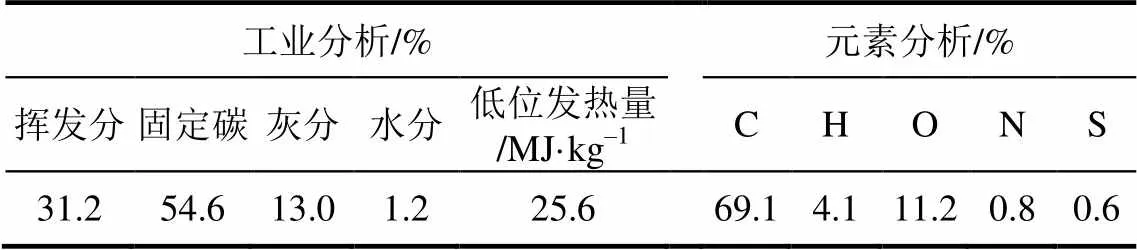

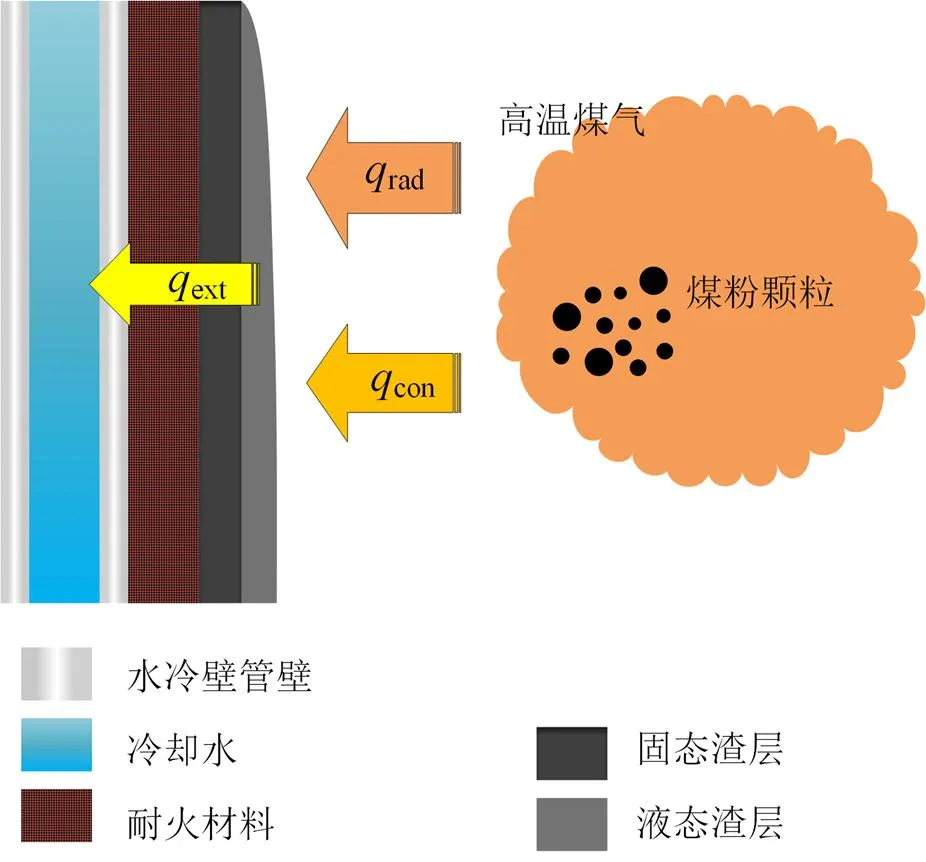

IGCC气化炉炉内压力为3MPa,氧化剂由99.6%的O2和0.4%的N2(体积分数)组成。边界条件与文献[4]所述一致,如表4所示。喷嘴旋流入口速度由轴向、径向和切向速度表示,如图1(b)所示。气化炉所用燃料为神华烟煤,其工业分析和元素分析如表5所示。煤粉颗粒密度约为1400kg/m3。煤粉粒径服从Rosin-Rammler分布,如表6所示。

表1 异相反应

表2 异相反应扩散系数及动力学反应参数[28]

表3 方程(6)中的动力学参数[29]

表4 边界条件

表5 煤样工业分析及元素分析

①氧元素由差值算出。

表6 煤粉颗粒粒径分布

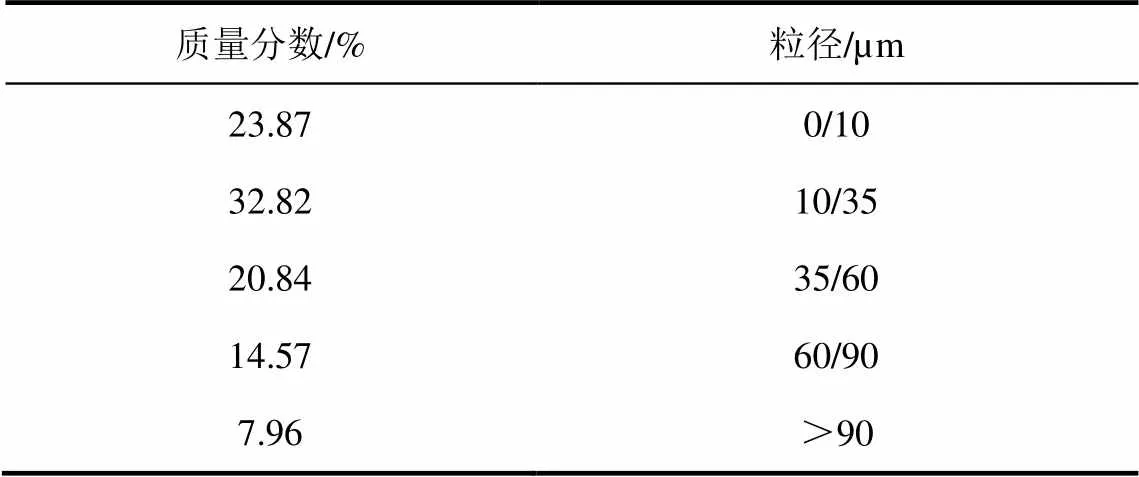

鉴于气化炉内件为水冷壁,其向火侧覆盖有耐火材料、固态渣层和液态渣层,为简化壁面传热过程,模型选用“对流”边界条件,壁面传热模型如图2所示。壁面热流密度按公式(8)~(11)计算。

=con+rad=ext(8)

con=g(g–w)(9)

rad=R–ww4(10)

ext=ext(w–ext)(11)

式中,con和rad分别是传向气化炉内壁面的对流换热热流密度和辐射换热热流密度,W/m2;w和g分别是气化炉内壁表面温度和煤气温度,K;g是煤气侧传热系数,W/(m2·K);ext是自定义参考温度,K。如图2所示,气化炉内壁面吸收的热量依次经过液态渣层、固态渣层、耐火材料、水冷壁管壁后被水冷壁管内冷却工质吸收。因此,本文中ext定义为水冷壁管内工质的饱和温度473K[3];ext为对应ext的传热系数,一段和二段分别为169 W/(m2·K)和121W/(m2·K),由平均热流密度确定。R为高温煤气和焦炭颗粒的辐射力,W/m2;液态渣层表面的发射率w假定为0.6[31]。

本文采用网格数为628144,938936和1263235的三套网格进行了网格无关性验证。如图3所示,随着网格数的增加,沿炉膛高度气体温度差别减小,考虑到计算所需的时间,选用网格数为938936的网格进行数值计算。鉴于喷嘴附近流速较高且反应剧烈,对该区域的网格进行了加密。

图2 壁面传热模型

3 模型验证及气化特性分析

3.1 模型验证

图4为计算结果与气化炉运行中实测结果的对比。从图中看出,两个模型的预测结果与气化炉实测结果总体吻合较好,其中,改进的焦炭反应模型的预测结果更加准确。方程(6)中的COCO项表征焦炭颗粒周围CO对焦炭-CO2反应的抑制作用,随着CO分压增大,焦炭-CO2反应动力学反应速率逐渐减小。此外,模型预测结果与实测结果存在较小差别,这主要是因为实测气体并不是二段气化室的出口气体,而是二段气化室出口气体经过冷煤气激冷和煤气冷却器冷却,之后又经过水洗除尘除酸后收集得到的。所有的冷却与水洗过程,都会使水煤气变换反应(12)向正反向进行,因此,与二段气化室出口气体相比,实验测量的气体样本中的CO2和H2较多,CO较少。这与图4中显示的对比结果一致。

CO(g)+H2O(g)CO2(g)+H2(g) (12)

3.2 N2作为煤粉载气下两段炉气化特性分析

图5为气化炉中气体温度和主要气体组分浓度分布。煤粉颗粒送入一段气化室后,被迅速加热,发生脱挥发分反应。析出的挥发分气体跟氧气完全反应,放出大量的热量。所以,在气化炉喷嘴区域附近的温度比较高,如图5(a)所示。相比较而言,二段气化室的温度要比一段气化室的低,主要是因为煤粉送入二段气化室后会发生吸热反应,包括脱挥发分反应、气化反应。通过模拟计算,一段气化室和二段气化室的平均气温分别为1862K和1557K。已有文献[32]中报道,一段气化室运行平均温度为1873± 50K。

图5(b)、(c)和(d)分别是CO、H2和CO2的浓度分布。在一段气化室有氧气喷入,因此,一段气化室的CO2浓度要比二段气化室的高。其中,一段气化室喷嘴区域的CO2浓度最高,一部分是脱挥发分产物中含碳物质的氧化,还有一部分是焦炭部分氧化生成的CO的继续氧化。然而,一段气化室的氧气并不足以将一段气化室的煤粉完全燃烧,因此一段气化室的CO浓度很高。二段气化室喷口区域的CO2的浓度较高,主要是水煤气变换反应产生。在脱挥发分过程中,热解产物的部分氧化产生的CO和H2随后被氧气迅速氧化,因此CO和H2的浓度在一段气化室喷嘴区域附近比较低。二段气化室喷嘴区域CO和H2浓度较高,是因为二段气化室没有O2喷入,没有氧化反应。

图6为气化炉内煤粉颗粒轨道和流线图。从图6可以看出,一段气化室喷嘴水平截面的4个切向射流在炉中形成了旋转上升流动,增大了煤粉颗粒的炉内停留时间,如图6(a)所示,煤粉颗粒的平均停留时间为11~22s。图7为垂直和水平截面的速度矢量图。其中从一段气化室速度矢量在垂直截面的局部图可以看出,一段气化室喷嘴水平截面存在强旋流,且炉内中心是高速区。气化剂离开喷嘴旋流向下和向上推进,分别形成旋转上升和下降气流。在0.93m和4.23m高度旋转上升气流和下降气流分别与炉内壁面接触,两个高度之间是炉内高温区。在这个高温区内,喷嘴水平截面上下共存在8个涡流,形成了8个回流区。回流区可以预热给料,稳定燃烧,增强气固混合并延长颗粒的反应时间,此外8个涡流处在气化炉高温区,将会进一步提高碳转化率。

4 结果与讨论

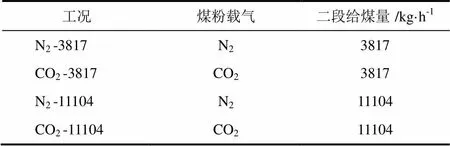

本节对气化炉在不同煤粉载气(N2、CO2)在两种二段给煤量(3817kg/h,11104kg/h)下炉内煤气温度、主要气体组分摩尔流量和碳转化率沿着炉体高度的变化进行了模拟分析,工况如表7所示。在气化炉实际运行中,改变煤粉载气或改变给煤量都会影响煤粉载气与煤粉颗粒的入射速度,为忽略其影响,假设4个工况下各喷嘴出口的载气速度和颗粒速度保持不变,即4个工况下各喷嘴的煤粉载气摩尔流量保持不变。

表7 煤粉载气影响数值计算工况

4.1 不同煤粉载气(N2、CO2)对气化炉内温度和组分分布的影响

图8(a)~(d)分别为不同煤粉载气对气化炉内煤气温度和主要气体组分(CO、H2和CO2)流量沿着炉体高度变化的影响。从图8(a)可以看出,在煤粉载气由N2改为CO2后,一段气化室煤气温度降低,在一段喷嘴截面降低最多。这主要有三方面原因:①相对于N2,CO2的摩尔比热容较高,如表8所示;②与O2在N2中的扩散速率相比,O2在CO2中的扩散速率较小,导致煤粉颗粒与O2的接触缓慢,进而燃烧反应速率较小,这是火焰温度较低的主要原因[33];③CO2的增多(煤粉载气由N2改为CO2)将会促进焦炭-CO2气化反应和逆水煤气变换反应(均为吸热反应)[34]。已有研究结果[35]指出,火焰中高浓度的CO2会通过促进同相或异相反应来生成大量CO,这与图8(b)中一段气化室喷嘴高度CO摩尔流量随煤粉载气由N2改为CO2而增大相一致。SHADDIX和MOLINA指出挥发分在CO2中的扩散速率比在N2中的扩散速率小[36],这也是煤粉载气为CO2时火焰温度较低的一个原因。

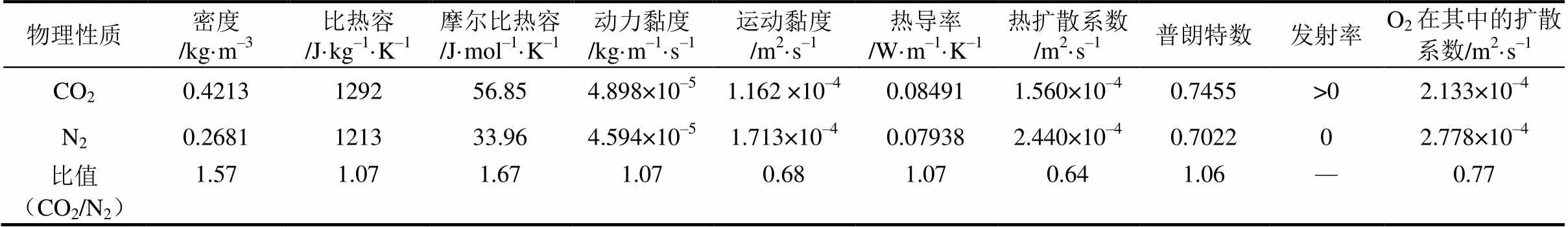

表8 CO2和N2在1个大气压1273K条件下的物理性质

在较低的二段给煤量(3817kg/h)条件下,二段的煤粉载气由N2改为CO2对二段气化室煤气温度影响较小;在较高的二段给煤量(11104kg/h)条件下,二段的煤粉载气由N2改为CO2对二段气化室煤气温度影响较大,出口煤气温度从1409K下降到1307K。二段气化室煤气温度的主要影响因素是吸热气化反应:焦炭-H2O反应和焦炭-CO2反应。在较低的二段给煤量条件下,相对于煤气中的CO2和H2O,二段气化室总的焦炭表面活性位较少,是吸热气化反应的限制因素,所以煤粉载气由N2改为CO2对二段气化室煤气温度的影响较小。在较高的二段给煤量条件下,可供发生气化反应的焦炭表面活性位增多,焦炭-H2O和焦炭-CO2气化反应增强。此时,煤气中的CO2和H2O的浓度成了气化反应发生的限制因素,CO2的增多(煤粉载气由N2改为CO2)将会进一步促进焦炭-CO2气化反应,因此,在较高二段给煤量条件下,煤粉载气由N2改为CO2对二段气化室煤气温度的影响较大。

然而,煤粉载气由N2改为CO2会抑制气化炉中H2的生成。这主要有两方面原因:①CO2的增多会促进逆水煤气变换反应[37];②CO2的增多会促进焦炭-CO2反应,导致焦炭周围CO增多,H2O分压减少,进而焦炭-H2O反应速率减小。在煤粉载气一定的情况下,增大二段给煤量会促进H2的生成。这主要是因为给煤量增大,二段气化室总体焦炭表面活性位增多,促进了焦炭-H2O气化反应。

4.2 不同煤粉载气(N2、CO2)对气化炉一段气化室碳转化率的影响

图9为一段气化室碳转化率沿着炉体高度的变化。在气化炉高度大于4200mm之后碳转化率变化较小,故图中省略。从中可以看出,煤粉载气由N2改为CO2,会降低一段气化室喷嘴区域(2300~2700mm)的碳转化率,增大喷嘴区域之上的碳转化率。这主要有两方面的原因:①煤粉载气由N2改为CO2后,喷嘴区域的煤气温度降低较多;②一段气化室温度高,处于扩散控制区域,反应气体向颗粒表面的扩散速率决定着焦炭反应速率。而煤粉载气由N2改为CO2后,因O2在CO2中的扩散速率较小,导致焦炭-O2反应速率较小,碳转化率低;喷嘴区域之上O2浓度很低,焦炭-O2反应对碳转化贡献减小,O2的扩散性影响减弱,同时,CO2的增多(煤粉载气由N2改为CO2)促进了焦炭-CO2反应,进而提高碳转化率。已有研究表明,在O2/CO2气氛下的扩散控制区域,低氧浓度条件下,焦 炭-CO2反应对焦炭转化的贡献为70%[38]。在一段气化室喷嘴区域虽然CO2增多也会促进焦炭-CO2反应,但焦炭-CO2反应的动力学反应速率相比焦 炭-O2反应小4~5个数量级[39],CO2的增多而导致的焦炭-CO2反应增多对碳转化率的提高可以忽略,但是,焦炭-CO2反应会降低焦炭颗粒温度[40],进而降低焦炭燃烧反应速率。因此,在煤粉燃烧过程中,焦炭-CO2气化反应在高O2浓度气氛下降低焦炭消耗速率,在低O2浓度气氛下提高焦炭消耗速率,这与HECHT等[41]的结果一致。

5 结论

本文以中国首座IGCC气化炉为研究对象,采用改进的煤气化反应模型对炉内的流场、温度场和组分浓度场进行了模拟分析。模型采用缩核模型来考虑焦炭异相反应,同时引入L-H表达式来考虑CO对焦炭-CO2气化反应的抑制作用。通过与实炉实测数据的对比,证明了模型的可靠性。在此基础上,本文对不同煤粉载气(N2、CO2)在两种二段给煤量(3817kg/h、11104kg/h)下的气化特性进行了模拟分析,得到如下结论。

(1)气化炉内会形成旋转气流和8个回流区,从而延长了颗粒的停留时间,提高了气化炉中的碳转化率。

(2)一、二段的煤粉载气由N2改为CO2后,由于CO2较高的摩尔比热容、O2在CO2中较低的扩散速率和增强的焦炭-CO2反应,一段气化室煤气温度略有降低,在喷嘴区域降低最多;二段气化室温度在低二段给煤量工况变化不大,在高二段给煤量工况下降较多。

(3)煤粉载气由N2改为CO2将促进焦炭-CO2反应和逆水煤气变换反应,进而提高CO的生成;CO增多将减小H2O分压进而抑制焦炭-H2O反应来降低H2的生成。保持煤粉载气不变,提高二段给煤量将增大二段气化室内总的焦炭表面活性位,进而促进二段气化室中CO和H2的生成。

(4)煤粉载气由N2改为CO2后,由于较低的煤气温度和O2在CO2中较低的扩散速率,一段气化室喷嘴区域碳转化率降低;同时在该区域,CO2增多对焦炭-CO2反应的促进作用对提高碳转化率的影响较小;在一段气化室喷嘴区域之上,O2浓度较低导致O2扩散性影响减弱,同时CO2增多促进焦炭-CO2反应进而提高碳转化率。

符号说明

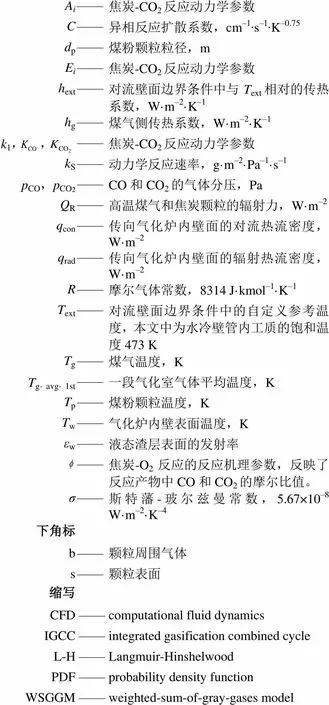

Ai——焦炭-CO2反应动力学参数 C——异相反应扩散系数,cm–1∙s–1∙K–0.75 dp——煤粉颗粒粒径,m Ei——焦炭-CO2反应动力学参数 hext——对流壁面边界条件中与Text相对的传热系数,W·m–2·K–1 hg——煤气侧传热系数,W·m–2·K–1 k1,,——焦炭-CO2反应动力学参数 kS——动力学反应速率,g·m–2·Pa–1·s–1 pCO,pCO2——CO和CO2的气体分压,Pa QR——高温煤气和焦炭颗粒的辐射力,W·m–2 qcon——传向气化炉内壁面的对流热流密度,W·m–2 qrad——传向气化炉内壁面的辐射热流密度,W·m–2 R——摩尔气体常数,8314 J·kmol–1·K–1 Text——对流壁面边界条件中的自定义参考温度,本文中为水冷壁管内工质的饱和温度473 K Tg——煤气温度,K Tg,avg,1st——一段气化室气体平均温度,K Tp——煤粉颗粒温度,K Tw——气化炉内壁表面温度,K εw——液态渣层表面的发射率 ——焦炭-O2反应的反应机理参数,反映了反应产物中CO和CO2的摩尔比值。 σ——斯特藩-玻尔兹曼常数,5.67×10–8 W·m–2·K–4 下角标 b——颗粒周围气体 s——颗粒表面 缩写 CFD——computational fluid dynamics IGCC——integrated gasification combined cycle L-H——Langmuir-Hinshelwood PDF——probability density function WSGGM——weighted-sum-of-gray-gases model

[1] 王辅臣,于广锁,龚欣,等. 大型煤气化技术的研究与发展[J]. 化工进展,2009,28(2):173-180.

WANG F C,YU G S,GONG X,et al. Research and development of large-scale coal gasification technology[J]. Chemical Industry and Engineering Progress,2009,28(2):173-180.

[2] 许世森,王保民. 两段式干煤粉加压气化技术及工程应用[J]. 化工进展,2010,29(s1):290-294.

XU S S,WANG B M. Engineering application and technology of two-stage dry feed entrained flow gasifier[J]. Chemical Industry and Engineering Progress,2010,29(s1):290-294.

[3] XU S,REN Y,WANG B,et al. Development of a novel 2-stage entrained flow coal dry powder gasifier[J]. Applied Energy,2014,113(0306/2619):318-323.

[4] REN Y,XU S,LI G. Experimental study on the operational performance of an advanced two-stage entrained-flow coal gasifier[J]. Energy & Fuels,2014,28(8):4911-4917.

[5] LI X,LI G,CAO Z,et al. Research on flow characteristics of slag film in a slag tapping gasifier[J]. Energy & Fuels,2010,24(9):5109-5115.

[6] WANG B,LI X,XU S,et al. Performance of chinese coals under conditions simulating entrained-flow gasification[J]. Energy & Fuels,2005,19(5):2006-2013.

[7] PERALTA D,PATERSON N,DUGWELL D,et al. Pyrolysis and CO2gasification of Chinese coals in a high-pressure wire-mesh reactor under conditions relevant to entrained-flow gasification[J]. Energy & Fuels,2005,19(2):532-537.

[8] WU X,ZHANG Z,PIAO G,et al. Behavior of mineral matters in Chinese coal ash melting during char-CO2/H2O gasification reaction[J]. Energy & Fuels,2009,23(5):2420-2428.

[9] SUN Z,DAI Z,ZHOU Z,et al. Numerical simulation of industrial opposed multiburner coal–water slurry entrained flow gasifier[J]. Industrial & Engineering Chemistry Research,2012,51(6):2560-2569.

[10] 陈超. CO2和H2O混合气氛条件下煤焦气化机理及数值模拟研究[D]. 武汉:华中科技大学,2013.

Mechanism and numerical simulation of char gasification in Mixtures of CO2and H2O[D]. Wuhan:Huazhong University of Science and Technology,2013.

[11] 周俊虎,匡建平,周志军,等. 粉煤气化炉冷态和热态流场分布特性的数值模拟[J]. 中国电机工程学报,2007,27(20):30-35.

ZHOU J H,KUANG J P,ZHOU Z J,et al. Numerical simulation for pulverized coal gasifier's fluid flow characteristic on cold and hot condition[J]. Proceedings of the CSEE,2007,27(20):30-35.

[12] 吴玉新,张建胜,王明敏,等. 简化PDF模型对Texaco气化炉的三维数值模拟[J]. 化工学报,2007,58(9):2369-2374.

WU Y X,ZHANG J S,WANG M M,et al. 3D numerical simulation of Texaco gasifier using assumed PDF model[J]. CIESC Journal,2007,58(9):2369-2374.

[13] 赵庆,王晓亮,陶舒畅. 基于常压TGA的煤焦-CO2加压反应动力学数据求解[J]. 东方电气评论,2012,26(4):1-6.

ZHAO Q,WANG X L,TAO S C. Solution of coal char-CO2pressurized kinetic parameters besed on atmospheric pressure TGA[J]. Dongfang Electric Review,2012,26(4):1-6.

[14] 王明敏,张建胜,岳光溪,等. 煤焦与水蒸气的气化实验及表观反应动力学分析[J]. 中国电机工程学报,2008,28(5):34-38.

WANG M M,ZHANG J S,YUAN G X,et al. Experimental study and apparent reaction kinetics analysis on the char-steam gasification[J]. Proceedings of the CSEE,2008,28(5):34-38.

[15] HUANG Z,ZHANG J,ZHAO Y,et al. Kinetic studies of char gasification by steam and CO2in the presence of H2and CO[J]. Fuel Processing Technology,2010,91(8):843-847.

[16] 李伟伟,李克忠,康守国,等. 煤催化气化中非均相反应动力学的研究[J]. 燃料化学学报,2014,42(3):290-296.

LI W W,LI K Z,KANG S G,et al. Heterogeneous reaction kinetics of catalytic coal gasification[J]. Journal of Fuel Chemistry and Technology,2014,42(3):290-296.

[17] 李超,代正华,孙钟华,等. 气流床气化炉综合模型及颗粒粒径对气化结果的影响研究[J]. 高校化学工程学报,2013,27(4):597-603.

LI C,DAI Z H,SUN Z H,et al. Development of a comprehensive model of entrained flow coal gasifier and study of effects of particle diameter on gasification results[J]. Journal of Chemical Engineering of Chinese Universities,2013,27(4):597-603.

[18] 张健,章明川,于娟,等. 考虑颗粒边界层气相反应的炭粒气化过程模型预报[J]. 燃烧科学与技术,2011,17(1):49-55.

ZHANG J,ZHANG M C,YU J,et al. Modeling of char gasification process taking into account homogeneous reactions in particle boundary layer[J]. Journal of Combustion Science and Technology,2011,17(1):49-55.

[19] GUO X,DAI Z,GONG X,et al. Performance of an entrained-flow gasification technology of pulverized coal in pilot-scale plant[J]. Fuel Processing Technology,2007,88(5):451-459.

[20] PATANKAR S. Numerical heat transfer and fluid flow[M]. Washington D C:Hemisphere Publishing Corp.,1980.

[21] SHUEN J S,CHEN L D,FAETH G M. Evaluation of a stochastic model of particle dispersion in a turbulent round jet[J]. AIChE Journal,1983,29(1):167-170.

[22] ÖZıŞıK M N. Radiative transfer and interactions with conduction and convection[M]. Werbel & Peck,1973.

[23] SHIH T-H,LIOU W W,SHABBIR A,et al. A new-eddy viscosity model for high reynolds number turbulent flows[J]. Computers & Fluids,1995,24(3):227-238.

[24] 毕大鹏,管清亮,玄伟伟,等. 基于双组分PDF模型的GSP气化炉数值模拟[J]. 化工学报,2014,65(10):3753-3759.

BI D P,GUAN Q L,XUAN W W,et al. Numerical simulation of GSP gasifier based on double-mixture fractions PDF model[J]. CIESC Journal,2014,65(10):3753-3759.

[25] WATANABE H,OTAKA M. Numerical simulation of coal gasification in entrained flow coal gasifier[J]. Fuel,2006,85(12/13):1935-1943.

[26] BADZIOCH S,HAWKSLEY P G W. Kinetics of thermal decomposition of pulverized coal particles[J]. Industrial & Engineering Chemistry Process Design and Development,1970,9(4):521-530.

[27] BENFELL K E. Assessment of char morphology in high pressure pyrolysis and combustion[M]. University of Newcastle,2001.

[28] WEN C Y,CHAUNG T Z. Entrainment coal gasification modeling[J]. Industrial & Engineering Chemistry Process Design and Development,1979,18(4):684-695.

[29] LIU G-S,TATE A G,BRYANT G W,et al. Mathematical modeling of coal char reactivity with CO2at high pressures and temperatures[J]. Fuel,2000,79(10):1145-1154.

[30] 任轶舟,王亦飞,朱龙雏,等. 高温煤焦气化反应的Langmuir-

Hinshelwood动力学模型[J]. 化工学报,2014,65(10):3906-3915.

REN Y Z,WANG Y F,ZHU L C,et al. Langmuir-Hinshelwood kinetic model of high temperature coal char gasification reaction[J]. CIESC Journal,2014,65(10):3906-3915.

[31] MA J,ZITNEY S E. Computational fluid dynamic modeling of entrained-flow gasifiers with improved physical and chemical submodels[J]. Energy & Fuels,2012,26(12):7195-7219.

[32] CHEN Z. Experimental and numerical study on two-stage dry feed entrained flow gasification[D]. Xi'an:Xi'an Thermal Power Research Institute,2013.

[33] BEJARANO P A,LEVENDIS Y A. Single-coal-particle combustion in O2/N2and O2/CO2environments[J]. Combustion and Flame,2008,153(1/2):270-287.

[34] LI Q,ZHAO C,CHEN X,et al. Comparison of pulverized coal combustion in air and in O2/CO2mixtures by thermo-gravimetric analysis[J]. Journal of Analytical and Applied Pyrolysis,2009,85(1/2):521-528.

[35] CHEN L,YONG S Z,GHONIEM A F. Oxy-fuel combustion of pulverized coal:characterization,fundamentals,stabilization and CFD modeling[J]. Progress in Energy and Combustion Science,2012,38(2):156-214.

[36] SHADDIX C R,MOLINA A. Particle imaging of ignition and devolatilization of pulverized coal during oxy-fuel combustion[J]. Proceedings of the Combustion Institute,2009,32(2):2091-2098.

[37] GUO X,LU W,DAI Z,et al. Experimental investigation into a pilot-scale entrained-flow gasification of pulverized coal using CO2as carrier gas[J]. Energy & Fuels,2011,26(2):1063-1069.

[38] BRIX J,JENSEN P A,JENSEN A D. Modeling char conversion under suspension fired conditions in O2/N2and O2/CO2atmospheres[J]. Fuel,2011,90(6):2224-2239.

[39] HARRIS D J,SMITH I W. Twenty-Third Symposium (International) on Combustion Intrinsic reactivity of petroleum coke and brown coal char to carbon dioxide,steam and oxygen[J]. Symposium(International)on Combustion,1991,23(1):1185-1190.

[40] TOLVANEN H,RAIKO R. An experimental study and numerical modeling of combusting two coal chars in a drop-tube reactor:a comparison between N2/O2,CO2/O2,and N2/CO2/O2atmospheres[J]. Fuel,2014,124:190-201.

[41] HECHT E S,SHADDIX C R,MOLINA A,et al. Effect of CO2gasification reaction on oxy-combustion of pulverized coal char[J]. Proceedings of the Combustion Institute,2011,33(2):1699-1706.

Effect of carrier gas on gasification performance of two-stage entrained-flow coal gasifier

FAN Qiang1,LIU Yinhe1,LI Guangyu1,2,CHE Defu1

(1State Key Laboratory of Multiphase Flow in Power Engineering (Xi’an Jiaotong University),Xi’an 710049,Shaanxi,China;2Huaneng Clean Energy Research Institute,Beijing 102209,China)

Replacing the N2in carrier gas with CO2would lower N2level in the product gas which is good for CO2capture. However,the lower O2diffusivity in CO2would affect char reactivity,thus gasifier operation performance. To clarify the effect of carrier gas on gasification performance of a two-stage entrained-flow coal gasifier,a modified char reaction model is proposed by combining the shrinking core model with the Langmuir-Hinshelwood kinetic rate expression which considers the inhibitive effect of CO on char gasification reaction. The predictions of the flow,temperature,species distributions are provided and the results consiste with the operating data.In addition,at two coal feed rates of the 2nd stage(3817kg/h,11104kg/h),the effect of carrier gas(N2,CO2)on the gasifier operating performance is evaluated by comparing with the distributions of carbon conversion efficiency (CCE),gas temperature and species mole fractions in the gasifier. The results indicate that in the injection region of the 1st stage,the substitution of CO2for N2results in decreases in the gas temperature and CCE due to the lower O2diffusivity in CO2. And the enhanced char-CO2reaction caused by the increased CO2has only a minor effect on CCE. Above the injection region of the 1st stage,the O2diffusion effect is weaken due to lower O2concentration,and the enhanced char-CO2reaction increases CCE. Meanwhile,the results also confirmed that replacing the N2in carrier gas with CO2results in an increase in CO formation and a decrease in H2formation.

gasification;simulation;coal combustion;carrier gas;two-stage entrained-flow gasifier

TQ54

A

1000–6613(2017)01–0136–10

10.16085/j.issn.1000-6613.2017.01.018

2016-07-25;修改稿日期:2016-10-06。

樊强(1986—),男,博士研究生,研究方向为煤粉燃烧与气化、锅炉水动力特性。E-mail:the-one@stu.xjtu.edu.cn。

联系人:车得福,教授,博士生导师,主要研究方向为燃烧及其污染控制、多相流动与传热、新型锅炉及换热器开发、低品位能源回收与利用。E-mail:dfche@mail.xjtu.edu.cn。