油水分离功能膜制备技术研究进展

董哲勤,王宝娟,许振良,魏永明,程亮

油水分离功能膜制备技术研究进展

董哲勤,王宝娟,许振良,魏永明,程亮

(华东理工大学化学工程研究所膜科学与工程研发中心,化学工程联合国家重点实验室,上海200237)

工业生产以及日常生活中都会产生大量含油废水,因此含油废水的分离,特别是乳化油水的分离面临全球性的挑战。膜分离技术具有分离效率高且操作简单的优点,在处理乳化油水方面具有极大的应用潜力。本文介绍了国内外研究者在制备具有高渗透性、高选择性以及抗污染性油水分离功能膜方面的研究进展,包括传统的膜材料如聚合物膜、陶瓷膜,以及基于纳米材料制备得到新型功能膜。为了评估膜性能,讨论了不同类型膜的分离通量、分离效率、抗污染性以及运行稳定性。最后总结和展望了油水分离功能膜制备技术的未来发展 趋势。

含油废水;分离;膜;抗污染性;纳米材料

在工业生产过程中,如石油化工、日用化工、纺织、皮革、钢铁制造和金属加工行业,每天都会产生大量的含油废水。这些油水混合物对环境和人体健康危害极大,因此需要有效处理。此外,近年来海上漏油事件频繁发生,对生态系统造成了长期且致命的影响[1]。因此含油废水的分离,特别是乳化油水的分离面临全球性的挑战。

到目前为止,工业上分离油水的方法主要有气浮、重力分离、吸附分离、凝聚和絮凝等方法[2-4]。但是这些方法不能有效分离乳化油水混合物,特别是当乳化油滴粒径小于20μm时,需要施加电场或者添加化学物质脱乳,造成能源消耗和二次污染。膜分离技术以其高效的分离效率和简单的操作过程能够适用于分离各种乳化油水,特别是含表面活性剂的乳液[5]。尽管膜分离技术具有以上优势,其在各种工业领域处理含油废水方面的应用仍受到膜污染问题的限制。由于表面活性剂吸附在膜表面或油滴堵塞膜孔,会导致通量和截留率的严重下降[6-7]。本文针对近年来油水分离功能膜制备领域的众多研究热点,全面评述了国内外研究者在制备具有高渗透性、高选择性以及抗污染性油水分离功能膜方面的研究进展,并总结和展望了油水分离功能膜制备技术的未来发展趋势。

1 聚合物膜

聚偏氟乙烯(PVDF)和聚砜(PSF)等高分子聚合物被广泛用于制备微滤和超滤膜,用来处理各种废水包括乳化油水混合物[8-10]。常用的膜制备方法有液-液相转化法,即通过均匀的聚合物溶液中的溶剂相与凝固浴中的非溶剂相相互交换,进而形成多孔聚合物膜[11]。由于大多数聚合物的固有性质,聚合物膜表面往往是亲油的,这导致了其在运行过程中,特别是在处理含油废水过程中,膜表面发生污染导致通量严重下降[12]。因此,研究者们常通过与亲水组分共混[13-15]或者表面改性[16-17]的方法来提高聚合物膜的亲水性和抗污染性。

1.1 共混改性膜

在相转化过程中将聚合物基体和亲水组分共混是一种有效且易实现的方法。在这一过程中,亲水聚合物、两亲共聚物和无机纳米颗粒作为3种添加剂已经被广泛用于修饰多孔过滤膜[18]。尽管不同添加剂对膜性能的影响不同,共混的主要目的是增强膜渗透性和抗污染性。尤其在分离含油废水过程中,聚合物膜必须具有较强的亲水性,防止油滴在膜表面的黏附。许多研究已证明将这些亲水组分与聚合物膜共混能有效提高膜性能[19-21]。然而,由于这些添加剂是亲水性的,并且添加剂与聚合物主体之间相互作用力较弱,导致其在膜长期使用过程中容易脱落。因此,共混膜的稳定性仍然是一个急需解决的问题。

NUNES等[22]首次将聚甲基丙烯酸甲酯(PMMA)与PVDF超滤膜共混,发现PMMA作为添加剂能够提高PVDF膜的开孔率,在保持其截留率的条件下极大地提高膜通量。MARCHESE等[23]接着详细研究了共混不同含量PMMA对PVDF膜亲水性的影响。结果表明,PVDF膜的亲水性随着PMMA添加量的增加而提高,同时,膜的多孔结构也随着PMMA添加量的增加而优化。除了中性的亲水组分外,带电的亲水聚合物,如磺化的聚碳酸酯[24]和磺化的聚醚醚酮[25]也可以和PVDF、聚醚酰亚胺超滤膜共混。一般来说,在一定浓度范围内,共混添加的亲水性聚合物在相转化过程中能迁移到表面提高膜的亲水性和抗污染能性能,并加快液液交换速率促进指状孔的形成从而提高膜通量。然而,当亲水性聚合物添加量过高时,过快的液液交换速率会导致膜内有微孔或缺陷产生,使膜通量下降甚至在跨膜压力下导致膜的崩塌[23]。

由亲水链和疏水链组成的两亲共聚物也常用作添加剂与聚合物主体共混。一方面,亲水链可以提高膜的亲水性;另一方面,疏水链可以提高与聚合物主体的相容性[26]。HESTER等[27]首次将梳形共聚物P(MMA--POEM)(聚甲基丙烯酸甲酯为主链-聚环氧乙烷为侧链)用作一种添加剂。他们的研究结果证明膜的耐污性大大提高,而膜的结构几乎没有受到影响。自此以后,许多两亲共聚物,如三嵌段[28]、梳形[29]和接枝共聚物[30]添加到制膜液中共混,可制备具有高抗污染性的复合膜。在这些共聚物中,三元共聚物包含一个疏水“固定”链,一个亲水链,能够极大地提高膜性能。在相转化过程中,随着亲水性链段的移动,具有低表面能的非极性疏水性链段迁移到膜表面上并可以提高膜的耐污性。因此,在三元共聚物中,亲水链和非极性疏水链都可提高耐污性,在分离水包油乳化液过程中膜通量下降的情况可以被大大改善。例如,CHEN等[31]将三元共聚物与PVDF共混制备膜,该膜表面具有高抗污染性(图1)。这种混合可以调控三元共聚物在相转化过程中的微相分离和表面迁移,从而使制备的PVDF膜表面具有两亲性或亲水性。结果证明,在水包油乳液分离过程中,具有两亲性的膜表面在运行过程中通量下降较小。

除了亲水性共聚物以外,无机纳米颗粒亦常被用来与聚合物主体共混,如Al2O3、TiO2、SiO2[32-34]。众所周知,纳米颗粒具有极大的比表面积和丰富的表面活性基团。研究证明无机纳米颗粒的添加可以改变孔结构或增加膜的亲水性,这有助于增强膜的渗透性和抗污染性。最常用的方法是直接在溶液中将制备好的纳米颗粒和聚合物共混。YAN等[32]将Al2O3纳米颗粒与PVDF超滤膜共混,结果表明当加入一定量的Al2O3纳米颗粒时,PVDF膜的亲水性略微增加,但是对膜的孔径和孔隙率无影响。因此,与没有混合Al2O3纳米颗粒的膜相比,膜的渗透通量和通量恢复率都有所提高。YANG等[33]将TiO2纳米颗粒与聚砜类超滤膜共混,该膜具有较强的抗污染性,并被成功用于分离煤油乳化废水。但是,由于纳米材料的分散性差,纳米颗粒容易在聚合物膜中团聚,从而导致膜的渗透性和耐污性的提高受限制,甚至导致膜缺陷。此外,由于纳米颗粒与聚合物主体之间没有相互作用,因此直接混合可能导致纳米颗粒从膜上脱落。为了克服这些缺点,CHEN等[34]以硅酸乙酯用作SiO2纳米颗粒的前体,与乙酸纤维素共混。随着相转化过程进行,硅酸乙酯在酸性或者碱性条件下水解原位产生SiO2纳米颗粒。这个制备过程确保了纳米SiO2颗粒在聚合物膜中尽可能地分散开来,且最大程度地避免了颗粒聚集。因此,这些纳米颗粒可以同时作为亲水添加剂和成孔剂来提高膜的性能。

F127--(HFBM)—泊洛沙姆F127-甲基丙烯酸六氟丁酯共聚物;F127--(DFHM)—泊洛沙姆F127-甲基丙烯酸十二氟庚酯共聚物;DMAC—二甲基乙酰胺;THF—四氢呋喃

1.2 表面改性膜

通过化学反应或者物理吸附进行表面改性是克服表面污染的另一种有效方法。表面接枝是指将亲水性聚合物链固定到膜表面以提供稳定的耐污层。为了达到目的,首先要通过引发剂引入,等离子体、紫外线照射、γ射线或电子束辐射等方法[35-37]将活性反应基团引入到膜表面上,然后在膜表面生成致密的聚合物刷。表面涂覆是一种相对简单的方法,可以提高各种过滤膜表面的亲水性并能应用到工业膜制造中[18]。在这一过程中,通过浸渍、喷涂,使膜表面直接吸附水溶性的聚合物或两亲性聚合物来构建各种亲水性涂层。表面涂覆法的缺点是涂层不稳定,可能会脱落[18]。

通过化学反应表面改性可以牢固地引入亲水性聚合物,比如在膜表面上通过共价键的形成引入聚(2-羟乙基甲基丙烯酸酯)[38]、两性电解质[39]或小分子[40]。引入的亲水性材料形成致密的水合层,可防止油滴在膜表面结垢,便于污染物在清除过程中被除去。ZHAO等[40]对膜表面接枝进行了广泛研究,并通过丙烯酸酯化反应把低表面自由能的全氟辛酸接枝到胺化聚丙烯腈超滤膜的表面上,发现改性后的膜具有非常好的抗污染性。

除了化学反应以外,也可以通过物理吸附来修饰膜,即直接在膜表面涂覆亲水材料,如聚邻苯二酚乙胺[41]、聚乙二醇[42]、聚乙烯醇[43]和壳聚糖[44]。众所周知,多巴胺具有很强的适应性,可以涂覆在任何类型的表面上。通过自聚合反应形成的多巴胺聚合层能极大地改变表面性质,例如润湿性和生物相容性[45]。FENG等[41]考察了涂覆多巴胺聚合层对反渗透膜在油水乳液分离效率的影响。实验结果表明,涂覆多巴胺聚合层后的反渗透膜不仅通量得到了提高,其抗污染能力也显著提升。

迄今为止,研究人员对油水分离的新型功能膜作了大量研究。研究大多集中在通过共混和表面改性的方法来提高膜的渗透性和耐污性。值得注意的是,深入研究油水分离过程中的分离机理能够为设计高效耐污染的功能膜提供指导意义。TUMMONS等[46]利用实时可视化技术研究了膜表面在过滤乳化油水时的污染机理。实验结果表明膜表面的污染分为3个阶段:①油滴的黏附和聚集;②油滴的变形;③油滴的凝聚。膜表面的污染主要由油滴凝聚和错流剪切的平衡所决定:对于膜孔直径为5μm的滤膜,当油滴直径小于36~40μm时会堵塞膜孔,而大于此直径范围时会被错流剪切应力所带走。这一研究可以为油水分离功能膜孔径和结构的设计提供正确方向。

1.3 纳米纤维膜

静电纺丝技术作为一种制备连续聚合物纳米纤维的方法,近年来得到了广泛的关注,也为聚合物膜的制备提供了新的契机[47-49]。静电纺丝纳米纤维膜的多孔结构、高渗透性和特殊的表面性能使其在油水分离中具有极大的应用潜力[50]。

WANG等[51]通过在纳米纤维超滤膜上涂覆亲水层表面改性作为传统聚合物过滤膜的替代膜,实现了油水乳液的高效分离。如图2所示,首先将聚丙烯腈纳米纤维支撑层静电纺丝到无纺布上,然后用亲水性涂层(壳聚糖)涂覆以形成三层纳米纤维膜。由于膜孔隙率高,阻力层薄而光滑,因此制备的膜具有高通量和强抗污染性。在长期的错流式过滤实验中,使用水包油乳液作为处理液,结果表明该纳米纤维膜的截留率高达99.8%,水通量可达330L/(m2·h),高于商业超滤膜,且在24h的运行试验中没有发现膜污染现象。

RAZA等[52]以聚丙烯腈/聚乙二醇纳米纤维膜为基底,在表面原位聚合聚乙二醇二丙烯酸酯(PEGDA)纳米纤维得到了具有超亲水性的-PEGDA@PG纳米纤维膜。由于该纳米纤维膜的高渗透性和微米级的孔径分布,其分离乳化油水的通量可高达10975L/(m2·h),且滤液含油量仅为26μL/L。此外,该膜在分离各种类型的乳化油水时均表现出了优异的抗污染性能,使得其能够适用于高黏度含油废水的分离。

CHE等[53]通过静电纺丝甲基丙烯酸甲酯-甲基丙烯酸二甲氨乙酯共聚物(PMMA--PDEAEMA)得到了具备刺激响应功能的纳米纤维膜。由于该共聚物上具有氨基基团,PMMA--PDEAEMA纳米纤维膜能在CO2的环境中表现出超亲水和疏水性,在N2的环境中则表现出超疏水和亲油性,使其能够选择性透过水或油(如图3所示)。其水透过通量和油透过通量分别为9554L/(m2·h)和17000L/(m2·h),且过滤油中的含水量低于60μL/L。该研究为制备刺激响应功能膜和可控型油水分离提供了新思路。

PMMA--PDEAEMA —甲基丙烯酸甲酯-甲基丙烯酸二甲氨乙酯共聚物;SNMs—刺激响应纳米纤维膜;

虽然高性能纳米纤维膜的制备在近年来取得了显著进展,但是由于其较低的产量和较差的机械强度,距工业化生产应用还有一定距离。通过改进静电纺丝技术,优化纺丝过程来提升纳米纤维膜的产量和强度应成为未来的研究重点。

2 陶瓷膜

由于陶瓷膜具有良好的化学稳定性、热稳定性和机械稳定性,所以陶瓷膜可以被用在一些苛刻的条件下如腐蚀性和高温环境下。因此,陶瓷过滤膜也广泛用来处理含油废水[54-56]。

由于孔径限制,直接采用陶瓷膜分离乳化油水混合物会造成严重的污染及低通量问题[57]。在各种陶瓷膜中,氧化锆陶瓷膜的性能优于其他膜,常被用来处理含油废水。YANG等[58]用对称的α-Al2O3支撑体和具有亚微米级孔径的非对称α-Al2O3支撑体制备了氧化锆复合微滤膜。与商业的氧化锆管式膜相比,这种氧化锆复合微滤膜有较高的透水性,并且在连续分离水包油乳液的过程中通量下降很小。近来,ZHOU等[59]利用ZrCl4作前体,制备了一种ZrO2颗粒修饰的Al2O3微滤膜。由于ZrO2良好的亲水性,与未改性的Al2O3微滤膜相比,改性后的膜在分离油水乳液过程中通量提高且保持稳定。关于水包油乳液的分离,除了氧化锆滤膜以外,研究人员对沸石分子筛膜和聚合物改性的陶瓷膜也进行了大量的研究[55]。

对陶瓷滤膜而言,一般的合成路线包括先溶胶凝胶,然后烧结至陶瓷微晶体的过程。这些过程通常导致膜表面相对较粗糙。由于膜的表面面积随表面粗糙度的增加而增加,与表面光滑的膜相比,这将导致膜表面的严重污染[60]。因此,陶瓷膜的表面粗糙度对膜性能的影响引起了广泛关注,研究人员致力于寻求一种新的方法来控制膜的表面粗糙度。ZHONG等[61]采用不同粒径的PMMA颗粒作为模板,制备了一系列表面粗糙度可控的陶瓷膜。在油水乳液的分离过程中,测得具有较高表面粗糙度的膜通量下降较严重。同时,实验结果表明,油滴的尺寸对膜的通量具有相反的影响,这一发现与VRIJENHOEK等[60]的研究结果相一致。

除表面粗糙度外,陶瓷膜表面的亲水性对其抗污染性能亦有着十分显著的影响。CHANG等[62]通过原位沉淀法在商业Al2O3陶瓷膜上沉积纳米TiO2涂层。结果表明,沉积的纳米TiO2涂层能够显著提高商业Al2O3膜的亲水性,其水接触角从33°降低至8°。与未改性的膜相比,改性后的膜的通量提高了30%~40%,抗污染性能显著提升,且滤液中的残油量低于10μL/L。ZHU等[63]的研究也表明在莫来石膜表面沉积TiO2涂层能够显著改善膜的亲水性,提高其在油水分离中的截留率和抗污染性能。HU等[64]通过真空抽滤法在商业Al2O3膜表面沉积氧化石墨烯(GO)。经GO改性后的膜在150min的油水分离实验后通量和截留率分别为667L/(m2·h)和98.7%,均优于商业陶瓷膜。

LU等[65]将5种金属氧化物(TiO2、Fe2O3、MnO2、CuO和CeO2)沉积在商业ZrO2膜表面,系统考察了不同表面性质对其在油水分离实验中膜污染程度的影响,并提出了膜污染的机理。研究表明,在过滤油水乳液的初始阶段,直径较小的油滴能够直接进入膜孔,导致部分膜孔堵塞和通量的缓慢衰减。随着运行时间的增加,沉积在膜表面的油滴不断增多,相互碰撞和凝聚,最终在膜孔表面形成一层紧密的油层,导致通量的严重下降。在各种表面性质中,亲水性是影响陶瓷膜在油水分离中污染程度最重要的因素,因此亲水性最好的Fe2O3过滤层表现出了最高的通量恢复率。此外,膜表面带有与乳液相反的电荷有助于污染程度的减轻。

虽然陶瓷膜在分离乳化油水方面具有很大的潜力,但相比于聚合物膜仍然有大的缺陷,如分离效率低、抗污染性差,因此需要进一步提高陶瓷膜的性能。针对陶瓷膜的孔缺陷和耐污性差等问题,应尝试利用更多的制备方法和表面改性技术来改善这些不足,不断提高膜的性能。

3 基于纳米材料的新型功能膜

传统的压力驱动膜通常由聚合物或陶瓷材料通过相转化或烧结法制备得到。近年来,由新型纳米材料和纳米技术制备得到的超薄过滤膜对膜的未来发展产生了革命性的影响,大大提高了膜的性能尤其是通量[66-67]。由于纳米技术和材料的范围涉及较广,本文仅介绍通过纳米材料,例如碳纳米管[68]、纳米线[69]和纳米片[70]等,直接制备得到的新型油水分离功能膜。

最近,SHI等[68]制备了超薄的单壁碳纳米管(SWCNT)网状膜,可以超快速分离乳化油水混合物(如图4所示)。单壁碳纳米管网膜的厚度可调节范围为30~120nm,且有效孔径的可调节范围为20~200nm。由于SWCNT膜表面具有亲油性和疏水性,因此对微米级和纳米级直径的油包水乳液都可以进行有效分离。该膜的厚度为纳米级,孔径均匀,在0.1MPa的压力驱动下其通量高达100000L/(m2·h),比类似性能的商业过滤膜高出2~3个数量级,且分离效率高达99.95%。此外,这些SWCNT膜的化学稳定性良好,在化学工业中有着巨大的应用前景。

LONG等[69]使用MnO2纳米线代替单壁碳纳米管通过抽滤法制备了纳米线微孔膜。MnO2纳米线表面有很多氧原子,因此制备的膜表面具有很好的亲水性可以捕获水分子,使得水可以透过膜而油滴被拦截在膜表面上。

石墨烯超高的强度和优异导电导热性能使其成为近年来纳米材料的研究热点。LIU等[70]通过真空抽滤法制备得到了质量仅为4.5mg的超轻型自支撑还原氧化石墨烯(RGO)膜。由于石墨烯超强的韧性,该膜的抗拉强度可达55MPa。该膜超亲水疏油的表面和超薄的厚度也赋予了其高效的油水分离性能,能够在较宽的pH范围内有效分离各种类型的油水乳化液。

TiO2纳米材料以其优异的超亲水性和光催化性能在油水分离功能膜的制备中表现出了极大的应用潜力。GAO等[71]通过抽滤法制备得到了TiO2-GO复合超薄膜。由于TiO2良好的亲水性和光催化性,该膜不仅能够高效分离油水乳化液,并且具有自清洁功能能够光催化降解表面的污染物。

近年来,纳米材料引起了研究人员的广泛关注。根据实验结果和理论可以预测,基于纳米材料制备的功能膜有着巨大的发展潜力[72-79]。由于纳米材料膜具有高的比表面积和特殊的表面性能,因此其通量和截留率比传统的过滤膜更高。然而,尽管这种膜性能十分优异,由于其制备工艺的限制,往往局限于实验研究而难以工业应用。将纳米功能膜的制备简易化和工业化应成为将来的研究重点。

4 结语与展望

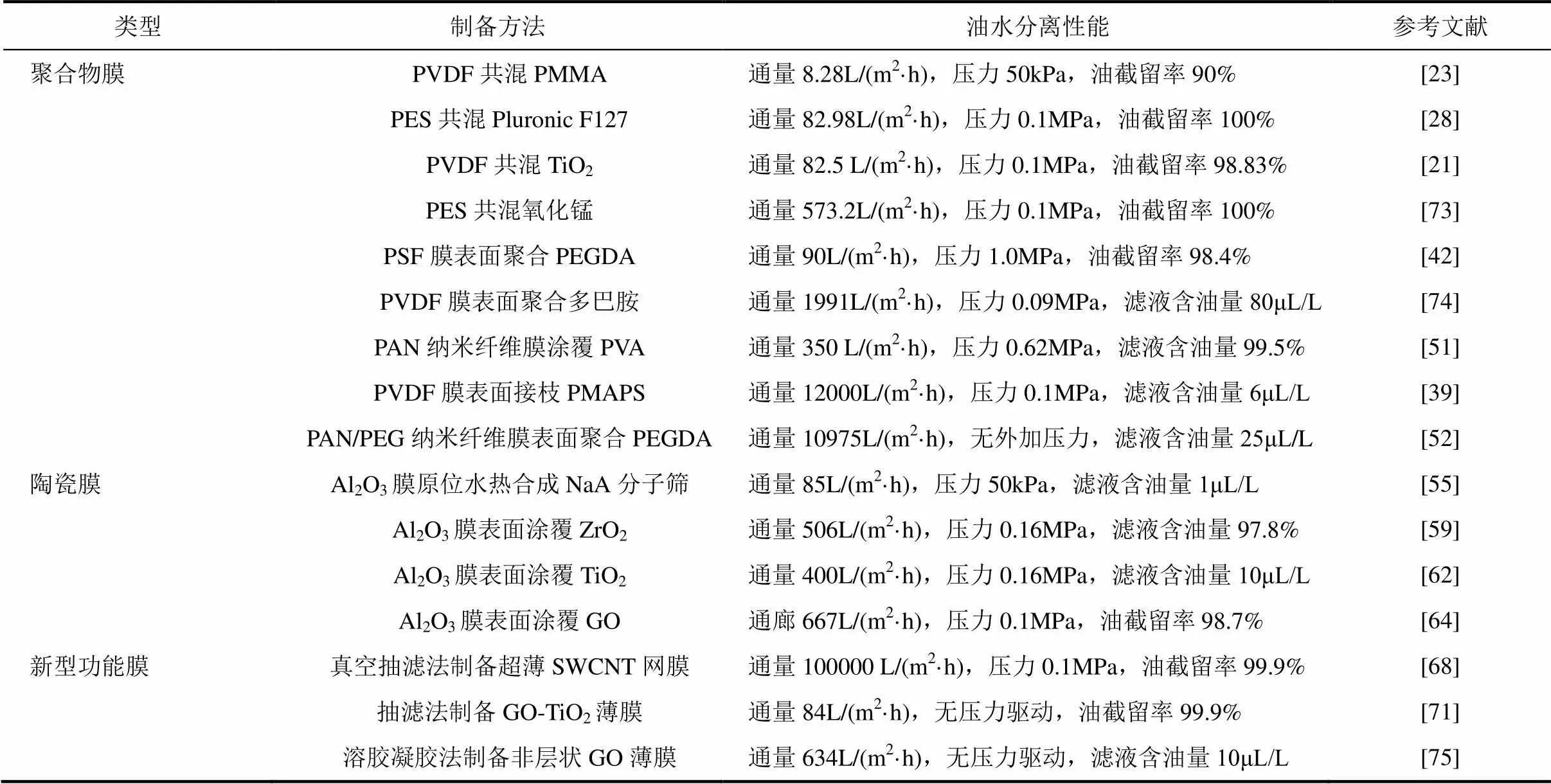

膜技术作为一种操作简单、低成本和高效的方法已经广泛应用于许多分离过程,如水的净化、海水淡化和含油废水处理。近年来,各种高性能的聚合物膜、陶瓷膜和基于纳米材料的新型功能膜被开发和应用于油水分离,如表1所示。在油水分离应用中,膜的抗污染性极其重要,因为膜表面易受油滴附着的影响,导致膜孔阻塞,造成通量和分离效率迅速下降。此外,提高膜通量是膜制备中的另一个重要目标。值得一提的是,到目前为止大多数的研究都专注于设计和制备不同的膜,很少有研究者关注油水分离的整个过程并深入研究在膜分离过程中油滴是如何破乳和聚集的。明确这一点可以为高性能油水分离膜的设计提供一定的理论指导。基于纳米材料制备的功能膜无疑是实现高性能膜的新契机,通过合理设计纳米级分离层,构筑具有高通量、高分离效率和抗污染性的油水分离功能膜将成为未来的研究重点。

表1 各种类型油水分离膜的制备方法及分离性能

[1] PETERSON C H,RICE S D,SHORT J W,et al. Long-term ecosystem response to the exxon valdez oil spill[J]. Science,2003,302(5653):2082-2086.

[2] AL-SHAMRANI A A,JAMES A,XIAO H. Destabilisation of oil–water emulsions and separation by dissolved air flotation[J]. Water Research,2002,36(6):1503-1512.

[3] Rı́OS G,PAZOS C,COCA J. Destabilization of cutting oil emulsions using inorganic salts as coagulants[J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects,1998,138(2/3):383-389.

[4] ICHIKAWA T. Electrical demulsification of oil-in-water emulsion[J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects,2007,302(1/2/3):581-586.

[5] DRIOLI E,ROMANO M. Progress and new perspectives on integrated membrane operations for sustainable industrial growth[J]. Industrial & Engineering Chemistry Research,2001,40(5):1277-1300.

[6] SONG L. Flux decline in crossflow microfiltration and ultrafiltration:mechanisms and modeling of membrane fouling[J]. Journal of Membrane Science,1998,139(2):183-200.

[7] KONG J,LI K. Oil removal from oil-in-water emulsions using PVDF membranes[J]. Separation and Purification Technology,1999,16(1):83-93.

[8] MANSOURI J,HARRISSON S,CHEN V. Strategies for controlling biofouling in membrane filtration systems:challenges and opportunities[J]. Journal of Materials Chemistry,2010,20(22):4567-4586.

[9] YI X S,YU S L,SHI W X,et al. The influence of important factors on ultrafiltration of oil/water emulsion using PVDF membrane modified by nano-sized TiO2/Al2O3[J]. Desalination,2011,281:179-184.

[10] RANA D,MATSUURA T. Surface modifications for antifouling membranes[J]. Chemical Reviews,2010,110(4):2448-2471.

[11] VAN DE WITTE P,DIJKSTRA P J,VAN DEN BERG J W A,et al. Phase separation processes in polymer solutions in relation to membrane formation[J]. Journal of Membrane Science,1996,117(1/2):1-31.

[12] CHAKRABARTY B,GHOSHAL A K,PURKAIT M K. Ultrafiltration of stable oil-in-water emulsion by polysulfone membrane[J]. Journal of Membrane Science,2008,325(1):427-437.

[13] HYUN J,JANG H,KIM K,et al. Restriction of biofouling in membrane filtration using a brush-like polymer containing oligoethylene glycol side chains[J]. Journal of Membrane Science,2006,282(1/2):52-59.

[14] HASHIM N A,LIU F,LI K. A simplified method for preparation of hydrophilic PVDF membranes from an amphiphilic graft copolymer[J]. Journal of Membrane Science,2009,345(1/2):134-141.

[15] ASATEKIN A,MAYES A M. Oil industry wastewater treatment with fouling resistant membranes containing amphiphilic comb copolymers[J]. Environmental Science & Technology,2009,43 (12):4487-4492.

[16] SHI Q,SU Y,ZHAO W,et al. Zwitterionic polyethersulfone ultrafiltration membrane with superior antifouling property[J]. Journal of Membrane Science,2008,319(1/2):271-278.

[17] SAGLE A C,VAN WAGNER E M,JU H,et al. PEG-coated reverse osmosis membranes:desalination properties and fouling resistance[J]. Journal of Membrane Science,2009,340(1/2):92-108.

[18] LIU F,HASHIM N A,LIU Y,et al. Progress in the production and modification of PVDF membranes[J]. Journal of Membrane Science,2011,375(1/2):1-27.

[19] MARCHESE J,PONCE M,OCHOA N A,et al. Fouling behaviour of polyethersulfone UF membranes made with different PVP[J]. Journal of Membrane Science,2003,211(1):1-11.

[20] IDRIS A,MAT ZAIN N,NOORDIN M Y. Synthesis,characterization and performance of asymmetric polyethersulfone (PES) ultrafiltration membranes with polyethylene glycol of different molecular weights as additives[J]. Desalination,2007,207(1/2/3):324-339.

[21] YULIWATI E,ISMAIL A F. Effect of additives concentration on the surface properties and performance of PVDF ultrafiltration membranes for refinery produced wastewater treatment[J]. Desalination,2011,273(1):226-234.

[22] NUNES S P,PEINEMANN K V. Ultrafiltration membranes from PVDF/PMMA blends[J]. Journal of Membrane Science,1992,73(1):25-35.

[23] OCHOA N A,MASUELLI M,MARCHESE J. Effect of hydrophilicity on fouling of an emulsified oil wastewater with PVDF/PMMA membranes[J]. Journal of Membrane Science,2003,226(1/2):203-211.

[24] MASUELLI M,MARCHESE J,OCHOA N A. SPC/PVDF membranes for emulsified oily wastewater treatment[J]. Journal of Membrane Science,2009,326(2):688-693.

[25] BOWEN W R,CHENG S Y,DONEVA T A,et al. Manufacture and characterisation of polyetherimide/sulfonated poly(ether ether ketone) blend membranes[J]. Journal of Membrane Science,2005,250(1/2):1-10.

[26] ASATEKIN A,KANG S,ELIMELECH M,et al. Anti-fouling ultrafiltration membranes containing polyacrylonitrile-graft-poly(ethylene oxide) comb copolymer additives[J]. Journal of Membrane Science,2007,298(1/2):136-146.

[27] HESTER J F,BANERJEE P,MAYES A M. Preparation of protein-resistant surfaces on poly(vinylidene fluoride)membranessurface segregation[J]. Macromolecules,1999,32(5):1643-1650.

[28] WANG Y Q,WANG T,SU Y L,et al. Remarkable reduction of irreversible fouling and improvement of the permeation properties of poly(ether sulfone) ultrafiltration membranes by blending with pluronic F127[J]. Langmuir,2005,21(25):11856-11862.

[29] REVANUR R,MCCLOSKEY B,BREITENKAMP K,et al. Reactive amphiphilic graft copolymer coatings applied to poly(vinylidene fluoride) ultrafiltration membranes[J]. Macromolecules,2007,40(10):3624-3630.

[30] ZHAO Y H,ZHU B K,KONG L,et al. Improving hydrophilicity and protein resistance of poly(vinylidene fluoride) membranes by blending with amphiphilic hyperbranched-star polymer[J]. Langmuir,2007,23(10):5779-5786.

[31] CHEN W,SU Y,PENG J,et al. Engineering a robust,versatile amphiphilic membrane surface through forced surface segregation for ultralow flux-decline[J]. Advanced Functional Materials,2011,21(1):191-198.

[32] YAN L,LI Y S,XIANG C B. Preparation of poly(vinylidene fluoride)(pvdf)ultrafiltration membrane modified by nano-sized alumina(Al2O3) and its antifouling research[J]. Polymer,2005,46(18):7701-7706.

[33] YANG Y,ZHANG H,WANG P,et al. The influence of nano-sized TiO2fillers on the morphologies and properties of PSF UF membrane[J]. Journal of Membrane Science,2007,288(1/2):231-238.

[34] CHEN W,SU Y,ZHANG L,et al. In situ generated silica nanoparticles as pore-forming agent for enhanced permeability of cellulose acetate membranes[J]. Journal of Membrane Science,2010,348(1/2):75-83.

[35] XU F J,ZHAO J P,KANG E T,et al. Functionalization of nylon membranes via surface-initiated atom-transfer radical polymerization[J]. Langmuir,2007,23(16):8585-8592.

[36] YU H,CAO Y,KANG G,et al. Enhancing antifouling property of polysulfone ultrafiltration membrane by grafting zwitterionic copolymer via UV-initiated polymerization[J]. Journal of Membrane Science,2009,342(1/2):6-13.

[37] LIU F,DU C H,ZHU B K,et al. Surface immobilization of polymer brushes onto porous poly(vinylidene fluoride) membrane by electron beam to improve the hydrophilicity and fouling resistance[J]. Polymer,2007,48(10):2910-2918.

[38] RAHIMPOUR A,MADAENI S S,ZERESHKI S,et al. Preparation and characterization of modified nano-porous PVDF membrane with high antifouling property using UV photo-grafting[J]. Applied Surface Science,2009,255(16):7455-7461.

[39] ZHU Y,ZHANG F,WANG D,et al. A novel zwitterionic polyelectrolyte grafted PVDF membrane for thoroughly separating oil from water with ultrahigh efficiency[J]. Journal of Materials Chemistry A,2013,1(18):5758-5765.

[40] ZHAO X,SU Y,CHEN W,et al. Grafting perfluoroalkyl groups onto polyacrylonitrile membrane surface for improved fouling release property[J]. Journal of Membrane Science,2012,415/416:824-834.

[41] KASEMSET S,LEE A,MILLER D J,et al. Effect of polydopamine deposition conditions on fouling resistance,physical properties,and permeation properties of reverse osmosis membranes in oil/water separation[J]. Journal of Membrane Science,2013,425/426:208-216.

[42] JU H,MCCLOSKEY B D,SAGLE A C,et al. Crosslinked poly(ethylene oxide) fouling resistant coating materials for oil/water separation[J]. Journal of Membrane Science,2008,307(2):260-267.

[43] YOON K,HSIAO B S,CHU B. High flux ultrafiltration nanofibrous membranes based on polyacrylonitrile electrospun scaffolds and crosslinked polyvinyl alcohol coating[J]. Journal of Membrane Science,2009,338(1/2):145-152.

[44] YOON K,KIM K,WANG X,et al. High flux ultrafiltration membranes based on electrospun nanofibrous PAN scaffolds and chitosan coating[J]. Polymer,2006,47(7):2434-2441.

[45] LEE H,DELLATORE S M,MILLER W M,et al. Mussel-inspired surface chemistry for multifunctional coatings[J]. Science,2007,318(5849):426-430.

[46] TUMMONS E N,TARABARA V V,CHEW JIA W,et al. Behavior of oil droplets at the membrane surface during crossflow microfiltration of oil–water emulsions[J]. Journal of Membrane Science,2016,500:211-224.

[47] DONG Z Q,MA X H,XU Z L,et al. Superhydrophobic PVDF–PTFE electrospun nanofibrous membranes for desalination by vacuum membrane distillation[J]. Desalination,2014,347:175-183.

[48] DONG Z Q,WANG B J,MA X H,et al. FAS grafted electrospun poly(vinyl alcohol) nanofiber membranes with robust superhydrophobicity for membrane distillation[J]. ACS Applied Materials & Interfaces,2015,7(40):22652-22659.

[49] DONG Z Q,MA X H,XU Z L,et al. Superhydrophobic modification of PVDF-SiO2electrospun nanofiber membranes for vacuum membrane distillation[J]. RSC Advances,2015,5(83):67962-67970.

[50] WANG X,YU J,SUN G,et al. Electrospun nanofibrous materials:a versatile medium for effective oil/water separation[J]. Materials Today,2016,19(7):403-414.

[51] WANG X,CHEN X,YOON K,et al. High flux filtration medium based on nanofibrous substrate with hydrophilic nanocomposite coating[J]. Environmental Science & Technology,2005,39(19):7684-7691.

[52] RAZA A,DING B,ZAINAB G,et al.cross-linked superwetting nanofibrous membranes for ultrafast oil–water separation[J]. Journal of Materials Chemistry A,2014,2(26):10137-10145.

[53] CHE H,HUO M,PENG L,et al. CO2-responsive nanofibrous membranes with switchable oil/water wettability[J]. Angew Chem. Int. Ed.,2015,54:8934-8938.

[54] MENG T,XIE R,JU X J,et al. Nano-structure construction of porous membranes by depositing nanoparticles for enhanced surface wettability[J]. Journal of Membrane Science,2013,427: 63-72.

[55] CUI J,ZHANG X,LIU H,et al. Preparation and application of zeolite/ceramic microfiltration membranes for treatment of oil contaminated water[J]. Journal of Membrane Science,2008,325(1):420-426.

[56] MITTAL P,JANA S,MOHANTY K. Synthesis of low-cost hydrophilic ceramic–polymeric composite membrane for treatment of oily wastewater[J]. Desalination,2011,282:54-62.

[57] HUA F L,TSANG Y F,WANG Y J,et al. Performance study of ceramic microfiltration membrane for oily wastewater treatment[J]. Chemical Engineering Journal,2007,128(2/3):169-175.

[58] YANG C,ZHANG G,XU N,et al. Preparation and application in oil–water separation of ZrO2/α-Al2O3MF membrane[J]. Journal of Membrane Science,1998,142(2):235-243.

[59] ZHOU J E,CHANG Q,WANG Y,et al. Separation of stable oil–water emulsion by the hydrophilic nano-sized ZrO2modified Al2O3microfiltration membrane[J]. Separation and Purification Technology,2010,75(3):243-248.

[60] VRIJENHOEK E M,HONG S,ELIMELECH M. Influence of membrane surface properties on initial rate of colloidal fouling of reverse osmosis and nanofiltration membranes[J]. Journal of Membrane Science,2001,188(1):115-128.

[61] ZHONG Z,XING W,ZHANG B. Fabrication of ceramic membranes with controllable surface roughness and their applications in oil/water separation[J]. Ceramics International,2013,39(4):4355-4361.

[62] CHANG Q,ZHOU J E,WANG Y,et al. Application of ceramic microfiltration membrane modified by nano-TiO2coating in separation of a stable oil-in-water emulsion[J]. Journal of Membrane Science,2014,456:128-133.

[63] ZHU L,CHEN M,DONG Y,et al. A low-cost mullite-titania composite ceramic hollow fiber microfiltration membrane for highly efficient separation of oil-in-water emulsion[J]. Water Research,2016,90:277-285.

[64] HU X,YU Y,ZHOU J,et al. The improved oil/water separation performance of graphene oxide modified Al2O3microfiltration membrane[J]. Journal of Membrane Science,2015,476:200-204.

[65] LU D,ZHANG T,GUTIERREZ L,et al. Influence of surface properties of filtration-layer metal oxide on ceramic membrane fouling during ultrafiltration of oil/water emulsion[J]. Environmental Science & Technology,2016,50(9):4668-4674.

[66] PENG X,JIN J,NAKAMURA Y,et al. Ultrafast permeation of water through protein-based membranes[J]. Nat. Nano,2009,4(6):353-357.

[67] STRIEMER C C,GABORSKI T R,MCGRATH J L,et al. Charge- and size-based separation of macromolecules using ultrathin silicon membranes[J]. Nature,2007,445(7129):749-753.

[68] SHI Z,ZHANG W,ZHANG F,et al. Ultrafast separation of emulsified oil/water mixtures by ultrathin free-standing single-walled carbon nanotube network films[J]. Advanced Materials,2013,25(17):2422-2427.

[69] LONG Y,HUI J F,WANG P P,et al. Hydrogen bond nanoscale networks showing switchable transport performance[J]. Scientific Reports,2012,2:612.

[70] LIU N,ZHANG M,ZHANG W,et al. Ultralight free-standing reduced graphene oxide membranes for oil-in-water emulsion separation[J]. Journal of Materials Chemistry A,2015,3(40):20113-20117.

[71] GAO P,LIU Z,SUN D D,et al. The efficient separation of surfactant-stabilized oil-water emulsions with a flexible and superhydrophilic graphene-TiO2composite membrane[J]. Journal of Materials Chemistry A,2014,2(34):14082-14088.

[72] HOLT J K,PARK H G,WANG Y,et al. Fast mass transport through Sub-2-nanometer carbon nanotubes[J]. Science,2006,312(5776):1034-1037.

[73] GOHARI R J,HALAKOO E,LAU W J,et al. Novel polyethersulfone(PES)/hydrous manganese dioxide(HMO) mixed matrix membranes with improved anti-fouling properties for oily wastewater treatment process[J]. RSC Advances,2014,4(34):17587-17596.

[74] XIANG Y,LIU F,XUE L. Under seawater superoleophobic PVDF membrane inspired by polydopamine for efficient oil/seawater separation[J]. Journal of Membrane Science,2015,476:321-329.

[75] HUANG T,ZHANG L,CHEN H,et al. Sol–gel fabrication of a non-laminated graphene oxide membrane for oil/water separation[J]. Journal of Materials Chemistry A,2015,3(38):19517-19524.

[76] XU Z L,CHUNG T S,LOH K C,et al. Polymeric asymmetric membranes made from PEI/PBI/PEG for oil-surfactant-water separation[J]. Journal of Membrane Science,1999,158:41-53.

[77] 党钊,刘利彬,向宇,等. 超疏水-超亲油材料在油水分离中的研究进展[J]. 化工进展,2016,35(1):216-222.

DANG Z,LIU L B,XIANG Y,et al. Progress of superhydrophobic-superoleophilic materials for oil/water separation[J]. Chem. Ind. Eng. Prog.,2016,35(s1):216-222.

[78] 袁腾,陈卓,周显宏,等. 基于超亲水超疏油原理的网膜及其在油水分离中的应用[J]. 化工学报,2014,65(6):1944-1951.

YUAN T,CHEN Z,ZHOU X H,et al. Coated mesh film based on superhydrophilic and superoleophobic principle and its application in oil-water separation[J]. CIESC Journal,2014,65(6):1944-1951.

[79] 杨振生,李亮,张磊,等. 疏水性油水分离膜及其过程研究进展[J]. 化工进展,2014,33(11):3082-3089.

YANG Z S,LI L,ZHANG L,et al. Progress of hydrophobic membrane and process for oil/water separation[J]. Chem. Ind. Eng. Prog.,2014,33(11):3082-3089.

Recent progress on fabrication technology of functional membranes for oil/water separation

DONG Zheqin,WANG Baojuan,XU Zhenliang,WEI Yongming,CHENG Liang

(State Key Laboratory of Chemical Engineering,Membrane Science and Engineering R&D Lab,Chemical Engineering Research Center,East China University of Science and Technology,Shanghai 200237,China)

The rapid increase of oily wastewater production from both industry process and daily life has highlighted the worldwide challenge to separate oil water mixtures,especially oil/water emulsions. With respect to high separation efficiency and simple operation process,membrane separation has been acknowledged as an advanced technology for treating oily wastewater. This paper introduces recent progress in developing advanced membranes with high flux,high selectivity and anti-fouling properties for effectively treating oily wastewater,including traditional polymer-dominated and ceramic-based filtration membranes,as well as recently developed nanomaterial-based functional filtration membranes. The separation efficiency and anti-fouling properties of different type membranes are described and compared in details. Finally,the remaining challenges and future directions for developing high performance oil-water separation membrane are proposed.

oily wastewater;separation;membrane;anti-fouling;nanomaterials

O484

A

1000–6613(2017)01–0001–09

10.16085/j.issn.1000-6613.2017.01.001

2016-06-03;修改稿日期:2016-08-19。

国家科技部支撑计划(2015BAB09B01)及国家发改委能源局项目(2013-117)。

董哲勤(1992—),男,博士研究生,从事功能膜制备、含油废水处理等研究工作。联系人:许振良,教授,博士生导师。 E-mail:chemxuzl@ecust.edu.cn。