蒸馏水和自来水中悬浮气泡表面天然气水合物生长特性的实验研究

谢育博,刘道平,杨亮,杨梦

蒸馏水和自来水中悬浮气泡表面天然气水合物生长特性的实验研究

谢育博,刘道平,杨亮,杨梦

(上海理工大学能源与动力工程学院新能源科学与工程研究所;上海理工大学流动控制与仿真重点实验室,上海200093)

在275.2K条件下开展了静止悬浮气泡表面形成天然气水合物的可视化实验研究,分析探讨了水中杂质对天然气水合物的成核时间、生长时间和生长形态的影响。研究结果表明:蒸馏水和自来水对水合物的成核时间和生长时间影响不大,但是在蒸馏水中的悬浮气泡表面形成的水合物膜表面比较光滑致密,且易出现裂缝并重新生成水合物晶体;在自来水中由于杂质离子的存在,气泡表面水合物膜有许多窟窿无法生成水合物;添加表面活性剂的水溶液能显著缩短悬浮气泡表面形成水合物的成核时间和生长时间,提高了水合物的生成速率,且对水合物的生长形态也有很大的影响。在相同驱动力条件下,添加表面活性剂的水溶液中悬浮气泡表面形成的天然气水合物晶体颜色更加深暗,质地也更光滑致密。

天然气;气泡;膜;水合物;杂质;生长形态

天然气水合物是水与天然气中CH4、C2H6、CO2等小分子气体形成的非化学计量的笼型晶体物质[1],俗称可燃冰。1m3的天然气水合物可以储存标准状态下150~180m3的天然气,同时具有制备简单、性能稳定、储存安全等特点[2]。水合物的快速制备是天然气储运的关键技术,但是在静态体系中水合物的生成速率非常缓慢,很大程度上影响了气体水合物技术工业化应用。因此如何强化水合物的生成过程以快速形成水合物是对水合物技术研究的主要目的。

由于机械强化水合物的生成过程会增加额外的能量消耗,增大成本。因此对气体水合物生成机理的探索逐渐由宏观到微观。在富气相条件下,刘道平等[3-5]研究了喷雾强化制备天然气水合物的过程中,温度、压力和其他因素对水合物的形态和生成速率的影响。钟栋梁等[6-8]通过实验与理论研究明确了静止悬垂水滴表面气体水合物的结晶与生长特性。建立了水滴表面水合物膜的生长模型,研究过冷度、水合反应速率、气体扩散速率及(十二烷基硫酸钠C12H25OSO3Na)(SDS)浓度对水合物膜生长的影响。近几年对水合物生成动力学的研究主要集中在富液相条件。马昌峰等[9]对悬浮于静态水中的CH4和CO2单个气泡表面水合物生长过程进行观测,发现水合物表面的粗糙程度与水合物生长推动力有较大的关系。罗艳托等[10]首次在透明鼓泡塔反应釜中观察到非静置气泡表面水合物的形成过程以及被水合物膜覆盖的运动气泡在上升过程中外观尺寸和颜色的变化。彭宝仔等[11]通过显微镜放大技术观察单一气泡表面水合物在静态水溶液的形成过程,研究了温度和压力对甲烷水合物膜形成的影响,建立了气泡表面甲烷水合物动力学模型。TAYLOR等[12]通过测量耗气量研究了烃-水界面上环戊烷和甲烷水合物膜的生长动力学。李胜利等[13]通过直接测量甲烷水合物膜的初始厚度研究了过冷度对水合物膜的生长特性的影响。然而,关于水合物的大多数研究都是基于单组分气体,对于多组分气体或混合气体水合物膜的生长形态和生长速率的研究较少。因此,李胜利等[14]研究了多组分气体对水合物膜、横向水合物生长速率和水合物膜厚度的影响。叶鹏等[15]观察水合物的生长形态研究了温度和压力对悬浮气泡表面天然气水合物生成特性的影响。

目前为止,对悬浮气泡主要是研究温度和压力对CO2、CH4气体在蒸馏水中形成水合物的影响。水中杂质和表面活性剂溶液对悬浮气泡表面天然气水合物的生成特性需要进一步的研究。本文通过观测反应釜内悬浮气泡表面水合物的成核过程和生长形态来研究蒸馏水、自来水和SDS表面活性剂溶液对天然气水合物生成特性的影响。

1 实验装置和实验步骤

1.1 实验装置

实验采用本实验室自主设计搭建的可视化悬浮气泡水合物实验台,如图1所示。该装置由水合反应系统、气泡发生及气体供给系统、液体供给系统、温度控制系统、图像记录系统、数据采集系统和排气系统组成。

不锈钢高压可视化反应釜设计压力为10MPa,视镜为耐压光学玻璃;液体高压手动计量泵工作压力70MPa,泵腔容积30mL,计量精度为0.01mL;气体高压手动计量泵工作压力为80MPa,泵腔容积210mL,计量精度为0.01mL;低温恒温槽温度调节范围为–20~100℃,控制精度为±0.05℃,冷媒水采用70%的酒精溶液;气泡悬浮管采用内径为2mm的不锈钢管;温度传感器为Pt100铂电阻,测量范围在–50~100℃,A级精度;压力传感器的压力范围为0~15MPa,精度等级0.25%,输出0~5V的电压信号,工作电压为24 VDC;CCD显微摄像系统用于观察悬浮气泡表面水合物的结晶与生长,由CCD图像传感器、单通显微镜、图像测量软件及冷光源组成;实验数据由Agilent 34970A数据采集仪采集。

1.2 实验材料

实验中采用一次蒸馏水、未经任何处理的自来水和含有表面活性剂的水溶液;天然气由上海伟创标准气体分析技术有限公司提供,高压气瓶容积为40L,充装压力为9.5MPa,具体成分见表1。

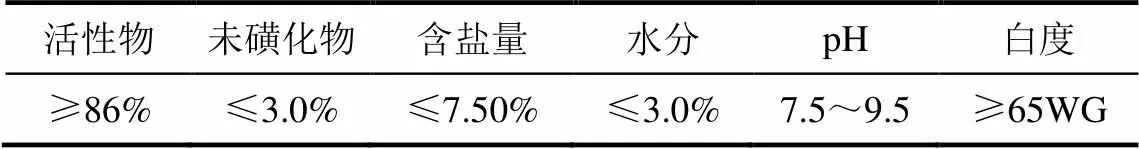

表面活性剂选择SDS,国药集团化学试剂有限公司提供,化学纯CP,性状为白色或微黄色粉末。具体参数如表2所示。

表1 天然气组分表

表2 十二烷基硫酸钠性质

1.3 实验步骤

(1)顺时针转动手动计量泵使泵腔内形成真空状态。

(2)往补水箱中加入实验用液体,开启阀门,逆时针转动液体手动计量泵使实验液体充满整个泵腔;然后顺时针手动计量泵,将泵腔内的液体注入到高压反应釜中。

(3)循环过程(2),直到排气口中有液体流出为止,即完成了向反应釜中充注实验液体的过程,并密封高压反应釜。

(4)开启Agilent34970A数据采集仪,通过压力传感器和温度传感器采集反应釜中的实验压力和温度值。

(5)启动低温恒温水浴,设定水浴温度,通过冷却水套来控制反应釜内温度变化。

(6)顺时针转动液体手动计量泵,直到反应容器内的压力达到实验所需值为止。

(7)向反应釜内鼓入适量天然气直到反应容器内的压力值接近气体手动计量泵出口处的压力值,关闭阀门,让系统安全稳定运行,透过玻璃窗观察天然气水合物在反应容器上部的形成情况。

(8)逆时针转动液体手动计量泵,对系统进行降压促进水合物的分解,活化实验液体。

(9)顺时针调节液体手动计量泵,直到反应容器内的压力达到实验所需值为止,微调气体手动计量泵,向高压反应釜内鼓入一个天然气气泡,并静置悬浮在液相中,开始图像获取和采集实验数据。

(10)当水合物膜在悬浮气泡表面的形态没有改变时,实验结束。对装置进行排气、排液为系统卸压,并关闭低温恒温水浴。

2 实验结果与分析

2.1 水中杂质对悬浮气泡表面水合物生长形态的影响

水分子的结构和性质对水合物形成的影响较大,在相同的温度和压力条件下,对比分析实验中使用蒸馏水、自来水和含有SDS的水溶液的实验数据和采集的悬浮气泡表面形成水合物的图片,观察水中杂质对悬浮气泡表面形成气体水合物的生长形态的影响。

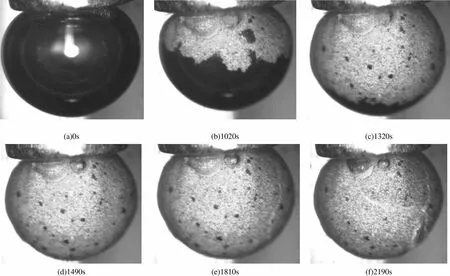

图2记录了在=275.2K,=3.8MPa的条件下,悬浮气泡表面在蒸馏水中形成气体水合物的实验过程。开始时,气泡表面光滑透亮,无水合物生成,如图2(a)所示。实验开始930s后,悬浮气泡与不锈钢毛细管接触的端面处开始出现水合物晶粒,并从端面处开始由上向下蔓延形成水合物膜,呈现银白色雪花状晶体,如图2(b)。随着实验的进行,气泡表面的天然气水合物晶体快速向下延伸,大约覆盖整个气泡表面,只有气泡底部还未形成水合物,如图2(c)。1490s后,整个气泡表面都形成了水合物膜,但有个别空隙处没有生成水合物,能观察到水合物表面较为致密,颜色较浅为银白色,如图2(d)。随着水合反应的加剧,水合物表面右侧出现细微裂缝,但已被快速新生成的水合物晶体颗粒填充,如图2(e)。2190s之后,能观察到有更大更多的裂缝沿着原有的缝隙出现在气泡中心,但没有显现光滑透亮的气泡表面而是白色纹路,能观察到此处新生成的水合物较为薄弱,之后水合物膜的颜色和形态不再发生变化,其生长几乎停止,如图2(f)所示。

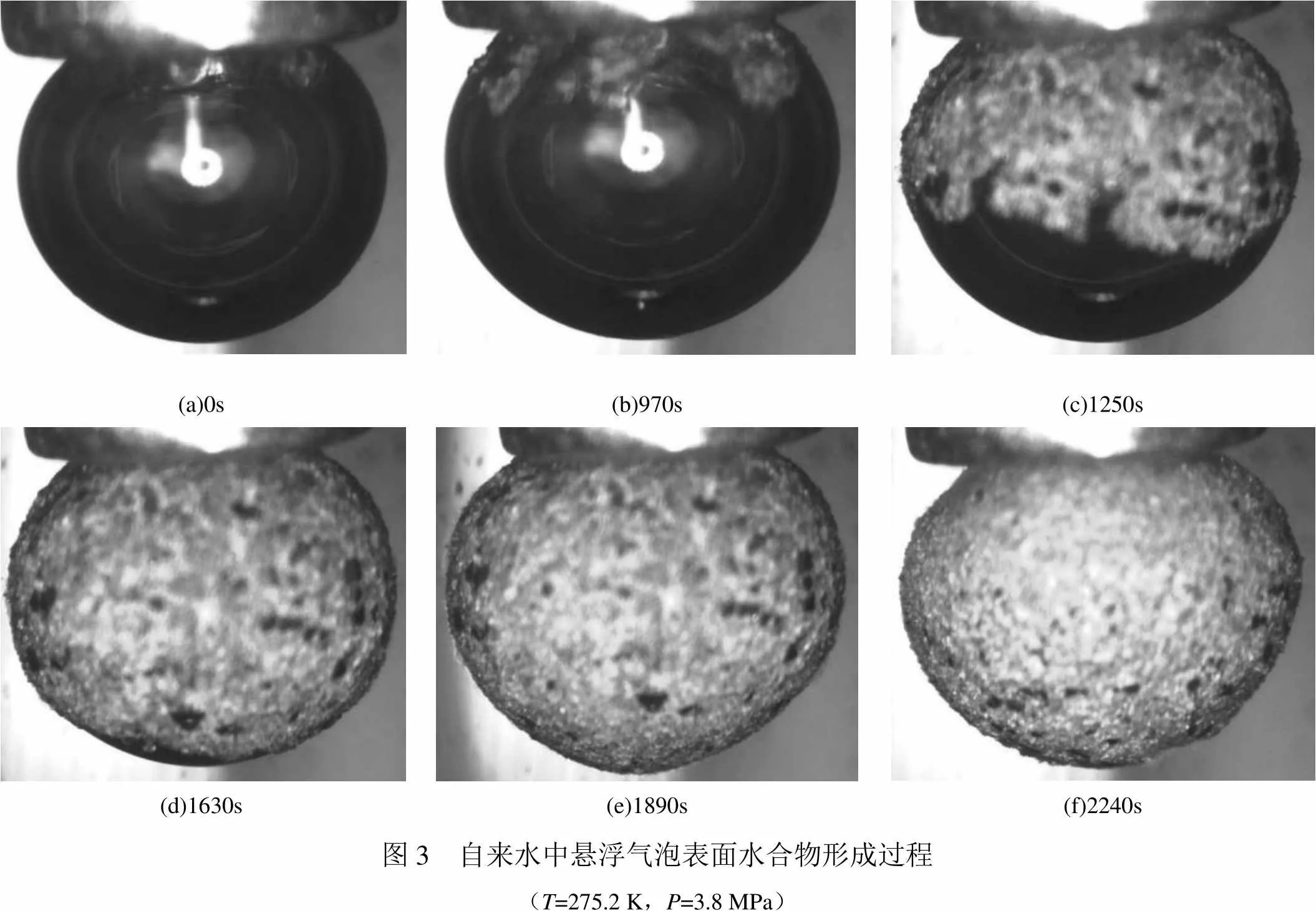

图3记录了与蒸馏水在同样的温度和压力环境下,悬浮气泡表面在自来水中形成气体水合物的实验过程。开始时,确保气泡的大小和形态与在蒸馏水中的气泡是相同的,如图3(a)所示。实验开始970s后,可视的水合物晶粒在悬浮气泡表面上端出现,表现为类似冰片状晶体,如图3(b)。随着实验的进行,新的水合物晶粒不断长出,形状类似白色小雪花状,但质地较为疏松不致密,如图3(c)。随着水合反应的进行,水合物晶粒逐渐附着在整个悬浮气泡表面,但是水合物薄膜表面出现许多漏出气泡表面的孔隙没有形成水合物,见图3(d)。在图3(e)中可以看到水合物膜的表面十分粗糙、质地松散,并且水合物薄膜表面的孔隙没有形成水合物。2240s后,悬浮气泡表面的上半部分孔隙已形成水合物晶体,但是气泡下半部分仍有许多孔隙没有形成水合物。并且在水合物表面没有出现白色纹路状的裂缝,与此同时观察不到表面颜色以及形态的变化,说明其生长几乎停止,如图3(f)所示。

(a)0s(b)1020s(c)1320s (d)1490s(e)1810s(f)2190s

(=275.2 K,=3.8 MPa)

(a)0s(b)970s(c)1250s (d)1630s(e)1890s(f)2240s 图3 自来水中悬浮气泡表面水合物形成过程(T=275.2 K,P=3.8 MPa)

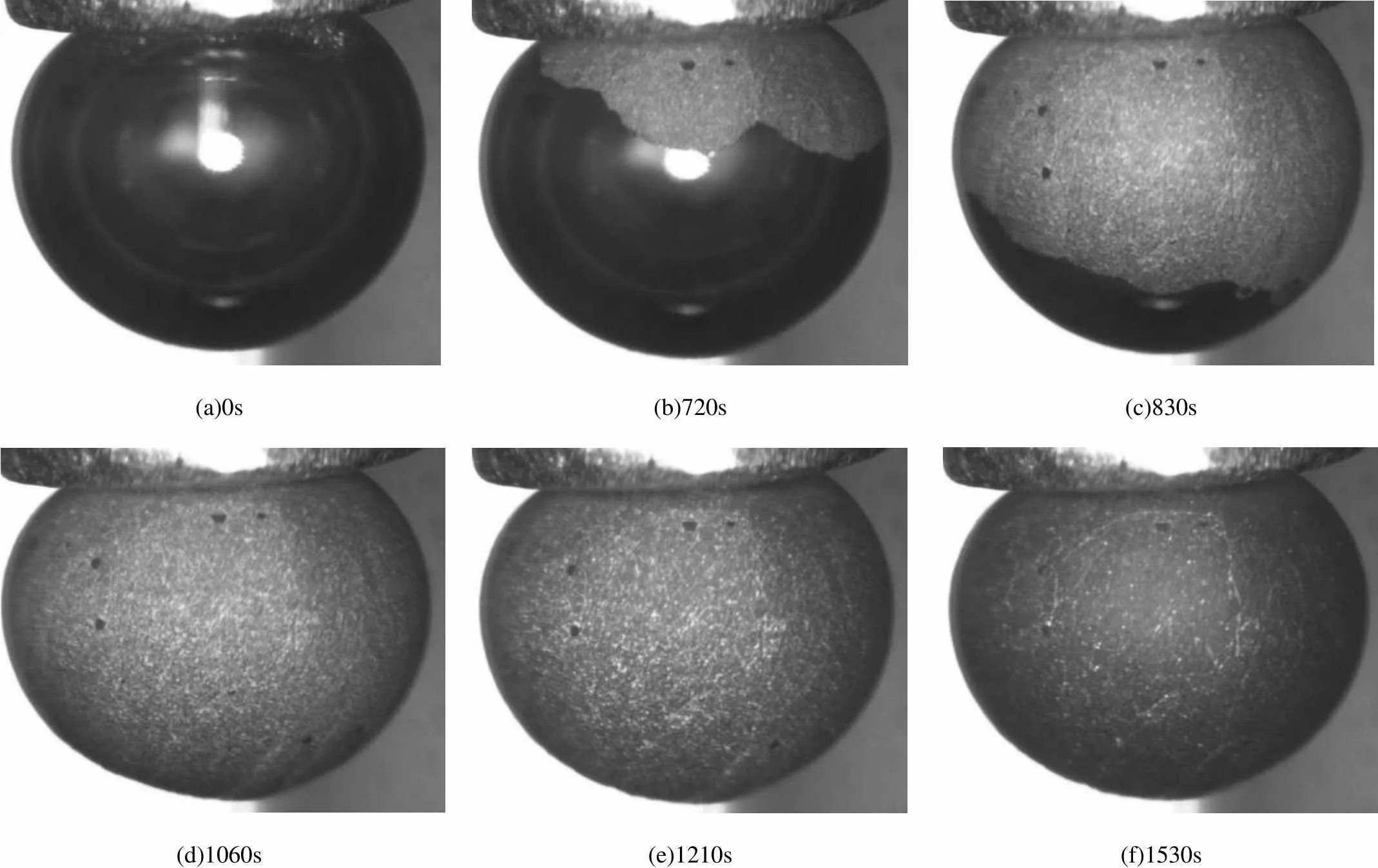

图4记录了在相同条件下,悬浮气泡表面在含有SDS(500mg/L)的水溶液中形成气体水合物的实验过程。实验开始720s后,可视的水合物晶粒在悬浮气泡与不锈钢毛细管接触的端面出随机出现。可以看到在悬浮气泡右侧形成的水合物明显多于左侧,如图4(b)。随着水合反应的进行,气泡表面的天然气水合物快速向下蔓延,并且覆盖大半个气泡表面,如图4(c)。1060s后,整个气泡表面都形成了表面较为光滑的水合物膜,其光泽明显比较暗淡,如图4(d)。随着水合反应的加剧,水合物表面开始出现细小的白色裂缝,这是由于气泡内外压力差越来越大所导致的[16],如图4(e)。1530s之后,能观察到整个水合物晶体颜色已变得更加深暗,表面也较之前显得更为光滑,个别空隙处已被新生成的水合物晶体所填充,然后颜色和形态不再发生变化,其生长几乎停止,如图4(f)所示。

通过分析比较在相同压力和温度条件下,水中杂质对形成水合物的最终形态,可以看出:添加SDS的水溶液中,水合物薄膜颜色暗淡,质地比较致密;在自来水和蒸馏水中形成的水合物颜色比较明亮,质地相对比较疏松;在自来水中的悬浮气泡水合物薄膜表面具有较多的孔隙没有形成水合物。之所以会出现这种现象,是因为自来水中含有钙、镁、铁等阳离子和氯、碳酸根等阴离子。而溶液中的杂质离子对水合物的生成有抑制作用,所以在自来水中生成的悬浮气泡表面水合物薄膜比较粗燥并且出现一些窟窿无法形成水合物。

2.2 水中杂质对悬浮气泡表面水合物生长速率的影响

利用气泡表面水合物膜轮廓线的方式来计算水合物膜生长速率。通过图像处理软件测量悬浮气泡表面被天然气水合物完全覆盖的轮廓长度并记录其生长时间,即可得出水合物膜的平均生长速率。

形成的水合物泡的周边轮廓线长度(s)由图像处理软件TSview计算,根据所测时间和轮廓线长度,水合物膜的平均生长速率定义如式(1)。

v=s/f(1)

式中,v为水合物膜的平均生长速率,μm/s;s为水合物泡的周边轮廓线长度,μm;f为反应结束时间,s。

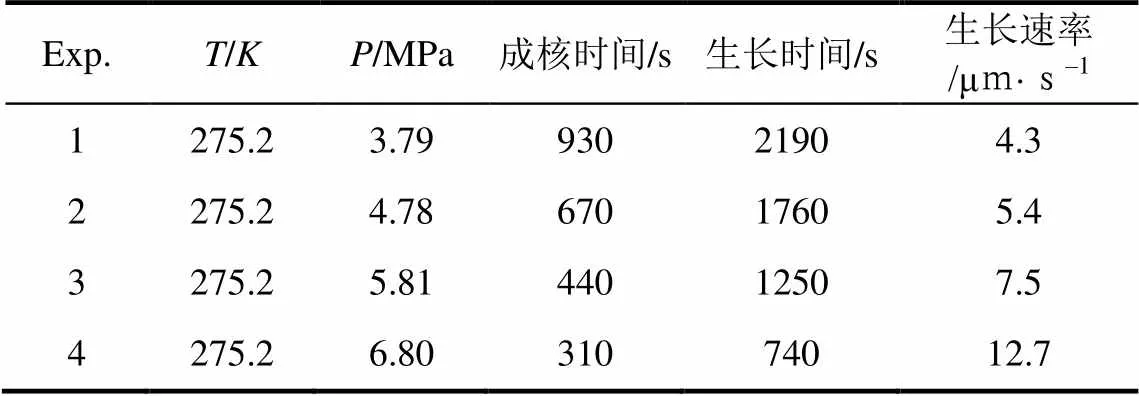

实验结果如表3、表4和表5所示,表中列出了不同实验的温度、压力、成核时间、生长时间和生长速率。

如图5和图6所示,在相同的驱动力条件下,使用蒸馏水的水合物成核时间与生长时间比使用自来水的实验组要短,但是差值不大且缩短时间大小不一,甚至在个别条件下还出现蒸馏水组的成核时间大于自来水组的成核时间;使用添加SDS的水溶液的成核时间与生长时间都明显比其他两组要短。水中杂质与水合物平均生长率的关系如图7所示,从图中可以看出,蒸馏水组的平均生长速率显然要大于自来水组的平均生长速率,这在高压力下两者的差值更为明显。也说明了在低反应温度下水合物膜生长受压力变化的影响较大,水合反应剧烈;使用表面活性剂SDS组的水合物的平均生长速率显然要大于单纯蒸馏水组的平均生长速率,在高反应压力下两者的差值更为明显,也说明了在高反应压力下水合物膜生长受SDS的影响较大,水合反应剧烈。

(a)0s(b)720s(c)830s (d)1060s(e)1210s(f)1530s

(=275.2K,=3.8MPa)

表3 一次蒸馏水实验组数据表

Exp.T/KP/MPa成核时间/s生长时间/s生长速率 /μm·s–1 1275.23.7993021904.3 2275.24.7867017605.4 3275.25.8144012507.5 4275.26.8031074012.7