Cu含量对高温相变材料Al-Cu合金热特性的影响

崔富,袁艳平,赵君文,2,曹晓玲,孙亮亮

(1西南交通大学机械工程学院,四川 成都 610031;2西南交通大学材料科学与工程学院,四川 成都 610031)

Cu含量对高温相变材料Al-Cu合金热特性的影响

崔富1,袁艳平1,赵君文1,2,曹晓玲1,孙亮亮1

(1西南交通大学机械工程学院,四川 成都 610031;2西南交通大学材料科学与工程学院,四川 成都 610031)

高温相变材料Al-Cu合金是蓄热性能最好的太阳能储存材料之一,而Cu含量对其热特性影响的相关研究未见报道。采用差示扫描量热法(DSC)和激光脉冲法(LFA)研究了Cu含量在7.4%~51.7%范围内的Al-Cu合金相变材料的相变温度、相变潜热、比热容、热扩散系数和热导率,并结合其金相组织对热力学性能变化规律的内在机理进行了分析。结果显示,当Cu含量在7.4%~51.7%范围内时,Al-Cu合金的相变温度在524.4~645.9℃范围内;随Cu含量的增加,Al-Cu合金的质量潜热呈递减趋势,而体积潜热却呈上升趋势。Al-7.4%Cu在熔化和凝固过程具有最大的质量潜热,分别为339.6、343.5 kJ·kg−1。Al-51.7%Cu在熔化和凝固过程具有最大的体积潜热,分别为1179、1143 MJ·m−3。当Cu含量在7.4%~51.7%范围内时,Al-Cu合金的比热容随Cu含量的增加呈递减趋势;当温度在 25~500℃范围内时,Al-Cu合金的比热容随温度升高呈递增趋势。Al-7.4%Cu的比热容在25℃时为0.85 J·g−1·K−1,在500℃时达到最高值1.08 J·g−1·K−1。此外,Al-Cu合金的热导率随Cu含量的升高而降低,但即使Cu含量达到51.7%,其常温下的热导率仍然高达104 W·m−1·K−1。综合研究结果表明,Al-Cu合金作为高温相变材料具有在太阳能蓄热领域中应用的巨大潜力。

太阳能;相变;Al-Cu合金;潜热蓄热;比热容;热传导

引 言

在解决全球变暖和实现人类可持续发展方面,可再生能源(特别是太阳能)的高效利用越来越多地被看作是一种极具前途的方式[1]。太阳能具有无污染、成本低、来源广、无须运输等优点[2],是人类社会最理想的能源形式之一。然而,太阳能在时间上的不连续性和强度上的不稳定性影响了太阳能热发电系统的效率。目前太阳能热发电系统是靠高温蓄热系统来保证其在高温和高效的状态下连续运行,从而获得成本效益[3]。

相比于显热蓄热,潜热蓄热具有储能密度大、蓄放热过程近似等温等优点[2,4-5],越来越受到人们的重视。而高温相变蓄热材料的选择及制备是高温太阳能蓄热系统的关键之一[6]。目前,对于高温相变材料的研究以无机盐为主[7]。无机盐具有较高的储能密度,以LiF(60)-40NaF为例,其相变潜热值高达816 kJ·kg−1[8]。而大部分无机盐的一个主要缺点是热导率较低[9-14],通常在1 W·m−1·K−1左右[9],不仅延长了蓄放热的周期,还需要采用增强导热的技术,因而也增加了蓄热系统的成本[7,11]。此外,无机盐还具有腐蚀性强、体积变化大、过冷度大等缺点[9,11]。与无机盐相比,金属合金类相变材料虽然具有相对较小的储能密度,但其具有热导率高、体积变化小、稳定性好等优点,表现出了较高的蓄热潜力[12-13],近年来受到广泛关注和研究。其中,铝基合金具有相变温度适宜、腐蚀性较低、储热能力较好等优点,已成为当前研究最广泛的金属相变储热材料[14]。

作为相变储能材料,相变温度、相变潜热、比热容以及热导率等热特性参数对于工程应用是非常关键的。已有研究显示,Al-Cu合金在体积潜热和热传导性能方面具有较强的优势[15-16]。Birchenall等[15]对 Al-17.5%Cu的熔点、潜热值进行了数值计算和测试,还测试了Al-33.32%Cu的相变温度、相变潜热和比热容,并分别估算了其在相变温度时固态和液态的热导率。Gasanaliev等[16]测试了Al-33.08%Cu的熔点、质量潜热和体积潜热。上官玉辉等[17]对Cu含量在5%~40%的Al-Cu合金微观组织和熔化过程的DSC曲线进行了分析研究。郑洪亮等[18]对原子分数在5%~29%范围内的Al-Cu合金进行了研究,仅分析了合金成分与凝固潜热的相关性。程晓敏等[19]仅对3种不同成分的Al-Cu二元合金的凝固潜热进行了测试,并运用 EET理论对Al-Cu二元合金价电子结构进行了计算。此外,不仅Cu有助于降低铝合金液对钢铁容器的腐蚀能力,而且Cu生成的CuO氧化膜与γ-Al2O3同属致密氧化膜,对铝合金液的氧化具有保护作用[20-21]。Cu还是热的良导体,对不同成分Al-Cu合金热导率的研究有利于获得导热性能更好的相变材料。然而,目前针对Cu含量对Al-Cu合金熔化和凝固特性影响的研究还存在不足,不同 Cu含量 Al-Cu合金的比热容、热导率随温度变化的研究还未见报道。

为了研究Al-Cu合金的热特性以及Cu含量变化对其产生的影响,主要针对不同Cu含量的Al-Cu合金的相变潜热、相变温度、比热容、热扩散系数和热导率进行了研究,可为Al-Cu合金的工程应用或者更加多元的合金化研究提供基础数据。

1 实验与方法

1.1 材料的制备

根据Al-Cu二元合金相图[22](图1),选择最高平衡相变温度在650℃以下的Al-Cu合金作为研究对象。材料制备以 Al(99.9%,质量分数)和 Cu(99.9%,质量分数)为原材料,按照设计的质量比例称取后加入SG2-5-12型井式电阻炉中熔炼。为了保证合金的均匀性,在温度为800℃时保温5 h,浇入已经提前预热好的模具中,制成待测样品。然后,将铸好的合金在其熔点的90%左右的温度条件下,进行100 h的均匀化退火处理。最终,采用化学分析法确定各个试样的实际成分。成分测试的结果显示,所得样品的实际质量成分分别为Al-7.4%Cu、Al-21.0%Cu、Al-32.1%Cu、Al-40.9%Cu和Al-51.7%Cu。

图1 Al-Cu合金二元相图Fig.1 Al-Cu binary phase diagram

1.2 相变特性的测试

采用差示扫描量热仪(NETZSCH DSC 404F3)对合金的熔化、凝固过程进行量热分析,以测试其熔化温度、凝固温度和相变潜热。测试中,采用铂坩埚;分别取样15 mg左右;升温及降温速度均取10 K·min−1;采用高纯度氩气保护。通过对 DSC曲线的计算分析,可获得相变温度、相变潜热等信息。合金相变温度取为起始温度和终了温度形成的温度区间,分别通过画出峰前沿和后沿的最大斜率并外推基线得到;合金的潜热值,则通过对每一个峰的面积进行数值积分计算得到。

1.3 热导率的测试

热导率采用非稳态法测量,采用式(1)计算得到相变材料热导率随温度的变化规律。

热扩散系数α在高纯度氩气条件下,采用激光导热仪(NETZSCH LFA457)以10 K·min−1的升温速率测量得到;密度ρ在25℃条件下,利用阿基米德原理进行测量;比热容cp在氩气的保护下,采用DSC以10 K·min−1的升温速率测量得到。

2 结果与讨论

2.1 相变潜热与相变温度

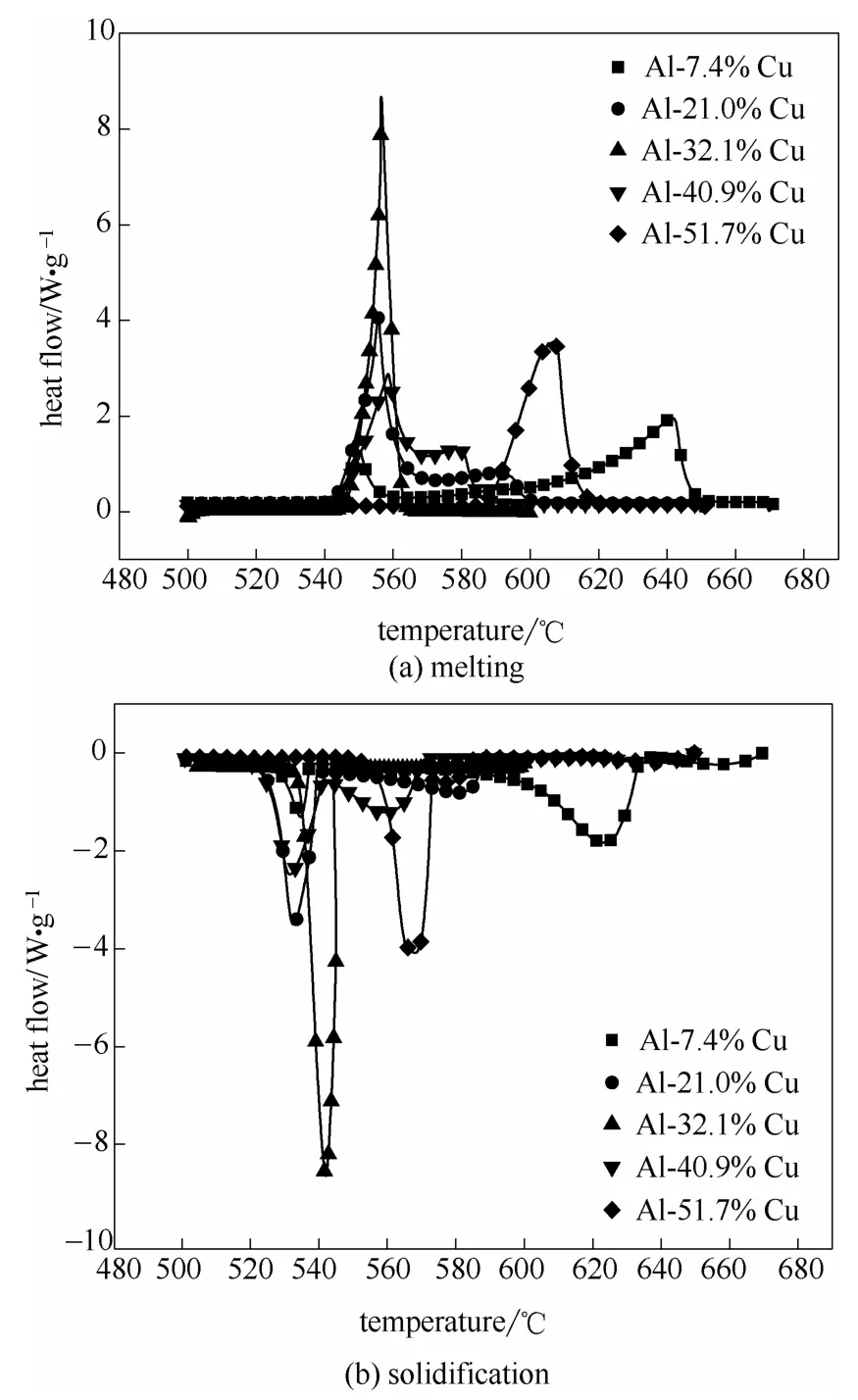

通过测试,得到5种Al-Cu合金在熔化和凝固过程中的DSC曲线,如图2所示。

图2 不同Cu含量Al-Cu合金的DSC曲线Fig.2 DSC dependence of temperature of Al-Cu alloy with different Cu content

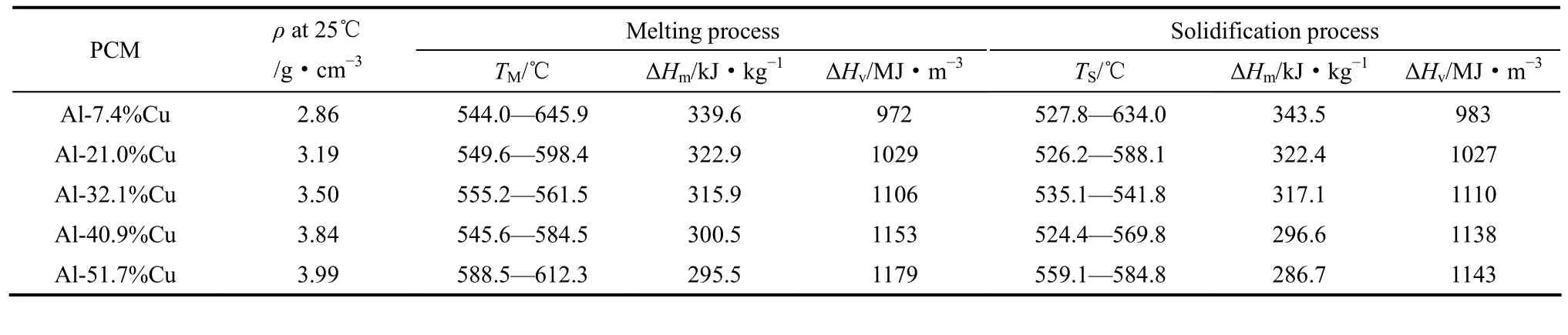

通过对DSC曲线的计算分析,得到5种Al-Cu合金的相变温度和质量潜热;然后,采用阿基米德原理,测试得到各个配比的Al-Cu合金的密度;而将质量潜热与其密度相乘,可以得到合金的体积潜热。对每个试样进行了2次的测试并对测量结果取平均值,将所得数据列于表1中。

从表1中的数据可看出,对于Al-Cu合金,Cu含量在7.4%~51.7%范围内时,Al-Cu合金的熔化温度在 544.0~645.9℃范围内变化,凝固温度则在524.4~634.0℃范围内变化。

而对于Al-Cu合金的潜热,从图3中可看出,一方面,随Cu含量从7.4%增加到51.7%,Al-Cu合金熔化时的质量潜热值从 339.6 kJ·kg−1降低到295.5 kJ·kg−1;同时其凝固时的质量潜热值也从343.5 kJ·kg−1降低到了286.7 kJ·kg−1,呈现递减的趋势。另一方面,随Cu含量从7.4%增加到51.7%,Al-Cu合金的密度呈现递增的趋势,同时其熔化时的体积潜热值从 972 MJ·m−3升高到了 1179 MJ·m−3,凝固时的单位体积潜热值从983 MJ·m−3升高到了1143 MJ·m−3,呈现递增的趋势。

表1 相变特性参数测试汇总Table 1 Summary of phase change properties measurements

此外,在接近共晶的状态下,Al-32.1%Cu在熔化和凝固过程的质量、体积潜热值分别为 315.9 kJ·kg−1、1106 MJ·m−3和 317.1 kJ·kg−1、1110 MJ·m−3。而对于Cu含量高达51.7%的Al-Cu合金,其相变温度不超过615℃,体积潜热却接近1200 MJ·m−3,表现出极大的储能优势。

文献[16]报道的 Al-33.08%Cu的密度为 3.60 g·cm−3,与本研究所测Al-32.1%Cu数据相当。此外,针对不同Cu含量的试样进行的两次DSC测试结果的偏差均在±6%范围内。而文献[15-17,19]报道的 Al-33.32%Cu、Al-33.08%Cu、Al-33.2%Cu、Al-32.1%Cu的潜热分别为351、372、238.52、263.2 kJ·kg−1。本研究测试所得的Al-32.1%Cu在熔化和凝固过程中的潜热分别为315.7和317.1 kJ·kg−1,在已有文献报道的范围内。这些测试结果的差异可以归因于原材料、实验条件、测试精度和加热冷却速率的差异[10]。而文献[15-17,19]以及本研究测试的相变温度是一致的。

2.2 热导率

对于高温蓄热材料的应用来说,热导率是至关重要的因素。相变材料的热导率可通过计算其密度、比热容和热扩散系数的乘积得到。对每个试样在各个温度点的比热容和热扩散系数进行了3次测量,经计算后取平均值得到对应温度点的热导率。

图3 Al-Cu合金潜热值随Cu含量的变化Fig.3 Latent heat dependence of Cu content

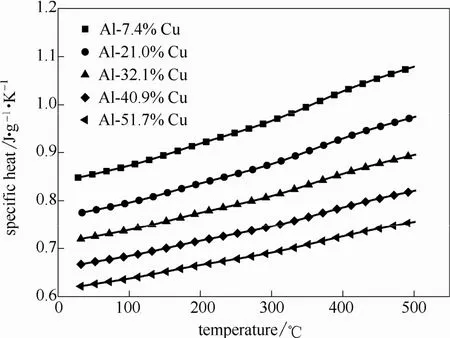

图4 Cu含量不同的Al-Cu合金的比热容随温度的变化Fig.4 Specific heat dependence of temperature of Al-Cu alloy with different Cu content

通过DSC测试(测试精度为±3%),得到Al-Cu合金的比热容随温度的变化,如图4所示。结果显示,随温度由25℃升高至500℃,各个配比的Al-Cu合金材料的比热容均呈现递增趋势。此外,随 Cu含量从7.4%增加到51.7%,Al-Cu合金的比热容随之降低。这是因常温条件下纯 Cu的比热容(385 J·kg−1·K−1)小于纯 Al的比热容(900 J·kg−1·K−1)。Al-7.4%Cu的比热容在 25℃时为0.85 J·g−1·K−1,在500℃达到最高值1.08 J·g−1·K−1。

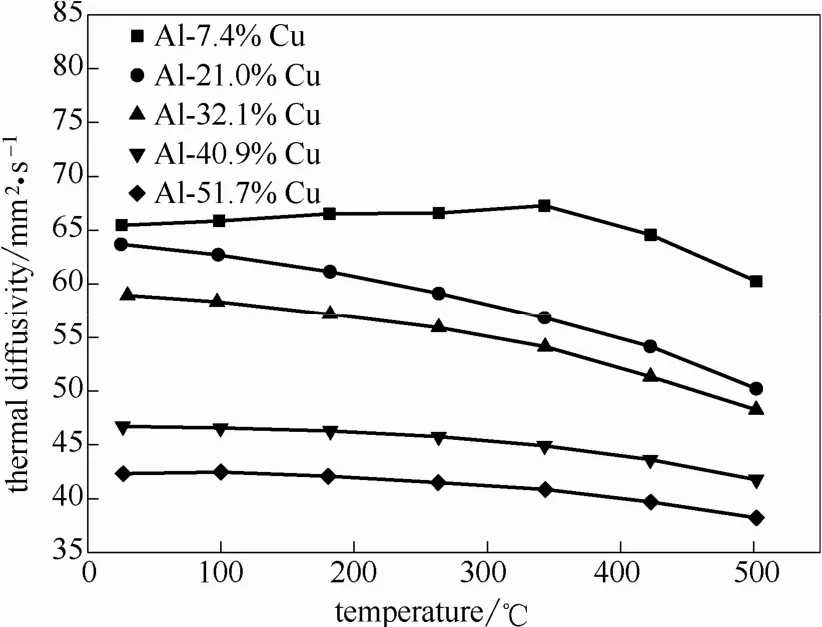

不同Cu含量的Al-Cu合金的热扩散系数随温度的变化关系如图5所示。一方面,随Cu含量从7.4%增加到 51.7%,Al-Cu合金的热扩散系数呈现降低的趋势。在25℃时,Al-Cu合金的热扩散系数由Al-7.4%Cu的65.5 mm2·s−1降低到Al-51.7%Cu的42.3 mm2·s−1;在500℃时,Al-Cu的热扩散系数由 Al-7.4%Cu的 60.2 mm2·s−1降低到Al-51.7%Cu的38.2 mm2·s−1。

图5 不同Cu含量Al-Cu合金的热扩散系数随温度的变化Fig.5 Thermal diffusivity dependence of temperature of Al-Cu alloy with different Cu content

另一方面,随温度由 25℃升高到 500℃,Al-21.0%Cu、 Al-32.1%Cu、 Al-40.9%Cu 和Al-51.7%Cu的热扩散系数呈现降低的趋势,且降低的幅度随Cu含量的增加由21.2%减小到9.7%。而Al-7.4%Cu的热扩散系数在 25~500℃范围内有一个明显的先增加后降低的趋势,且在 25~343℃有2.8%的增幅,在343~500℃有10.5%的降幅。值得注意的是,本研究采用的LFA测试Al-Cu合金热扩散系数的精度为±2%。

对3次测量所得数据分别进行计算得到Al-Cu合金的热导率并取平均值,得到热导率随温度的变化关系,如图6所示。而不同Cu含量试样热导率的3次测量值与平均值的偏差均在±1.3%范围内,考虑到仪器精度、材料氧化等因素,认为实验数据具有较好的可重复性。随温度从25℃升高到500℃,各个配比的Al-Cu合金的热导率呈现先增加后降低的趋势。当Cu含量超过21.0%时,热导率在25~500℃范围内随温度变化不大,趋于稳定。此外,随Cu含量从7.4%增加到51.7%,Al-Cu合金的热导率呈递减的趋势。其中,Al-7.4%Cu在25℃时的热导率为 164 W·m−1·K−1,在 423℃时达到 199 W·m−1·K−1,而后在502℃时降到192 W·m−1·K−1;热导率较低的 Al-51.7%Cu在 25℃时的热导率为104 W·m−1·K−1,在423℃时达到115 W·m−1·K−1,而后在 502℃时降到 114 W·m−1·K−1。文献[15]估算了Al-33.32%Cu在相变温度(547.85℃)条件下固态的热导率的理论值为130 W·m−1·K−1,而本研究实测的 Al-32.1%Cu在 502℃时的热导率为149.1 W·m−1·K−1,两者在一定程度上较为接近。

图6 Cu含量不同的Al-Cu合金的热导率随温度的变化Fig.6 Thermal conductivity dependence of temperature of Al-Cu alloy with different Cu content

Al-Cu合金的热导率不仅远远高于大多数作为相变材料的无机盐(约为1 W·m−1·K−1[9]),甚至高于一些合金类相变材料。例如Al-Cu合金的热导率高于具有相同合金元素配比的Al-Si储能合金[10];而Mg-51%Zn的热导率在25℃时为67 W·m−1·K−1,在 300℃仅升至 75 W·m−1·K−1[13],也低于Al-51.7%Cu的热导率。Al-Cu合金的高导热特性有利于其作为相变蓄热材料时快速的储存和释放热量。

从以上实验结果可看出,Al-Cu合金的导热能力小于纯Al和纯Cu的导热能力。其原因在于Al-Cu合金不是Al元素和Cu元素的简单混合。从Al-Cu二元合金相图(图1)可看出,Cu元素加入Al基体中后,一部分与Al形成固溶体,Cu质量含量超过一定量后(最多5.65%),Al和Cu形成Al2Cu合金相,该合金相的导热能力比Al固溶体差。随Cu含量的增加,该合金相比例增多,故合金导热能力随Cu含量的增加而降低。当Cu含量超过共晶点对应的Cu含量后,合金组织中出现粗大的初生Al2Cu相,粗大的合金相更大地削弱了基体的导热能力,因此在共晶点之后Al-Cu合金的热导率出现突降。

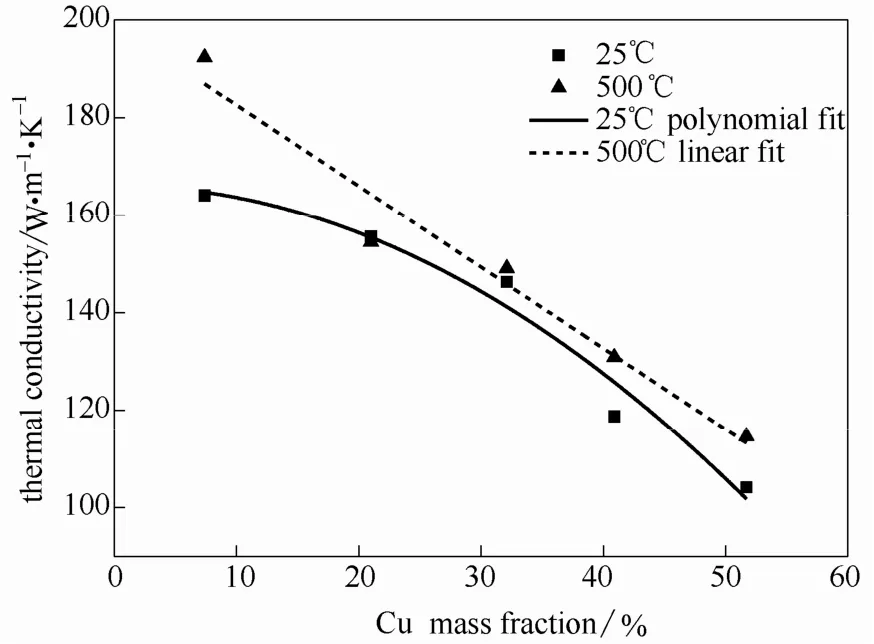

对于Al-Cu合金在25、500℃时的热导率随Cu含量的变化关系分别进行拟合,如图7所示。

图7 Al-Cu合金热导率与Cu含量的关系Fig.7 Relationship between Cu content and thermal conductivity of Al-Cu alloy

式(2)和式(3)分别给出了 25、500℃时,Al-Cu合金的热导率与Cu含量关系的拟合函数及拟合度。

温度为25℃时

温度为500℃时

3 结 论

研究了Cu含量对Al-Cu合金作为高温相变蓄热材料的热特性的影响。结果显示,Al-Cu合金具有较高的潜热值,且体积潜热优势明显。随Cu含量在7.4%~51.7%范围内增加,Al-Cu合金熔化、凝固时的质量潜热值分别从 339.6 kJ·kg−1降低到295.5 kJ·kg−1、从 343.5 kJ·kg−1降低到了 286.7 kJ·kg−1,呈现递减的趋势;而熔化、凝固时的体积潜热值却分别从 972 MJ·m−3升高到了 1179 MJ·m−3,从983 MJ·m−3升高到了1143 MJ·m−3,呈现递增的趋势。Al-51.7%Cu具有最大的体积潜热,非常具有竞争力。

Al-Cu合金具有极佳的导热能力,有利于蓄热系统快速的储存和释放热量。随Cu含量在7.4%~ 51.7%范围内增加,Al-Cu合金的热导率呈递减趋势。此外,在25~500℃的温度范围内,Al-Cu合金的热导率随温度先增加后降低。Al-7.4%Cu的热导率在423℃时的最高值达到199 W·m−1·K−1,而Al-51.7%Cu热导率在25℃时的最低值仍然高达104 W·m−1·K−1。

对Al-Cu合金在25、500℃时的热导率λ随Cu质量含量(c%)的变化关系分别进行拟合,得到拟合函数及拟合度[式(2)、式(3)]。

符 号 说 明

c——Cu质量分数,%

cp——比热容,J·g−1·K−1

ΔHm——单位质量潜热值,kJ·kg−1

ΔHv——单位体积潜热值,MJ·m−3

R2——拟合度

TM——熔化温度,℃

TS——凝固温度,℃

α ——热扩散系数,mm2·s−1

λ——热导率,W·m−1·K−1

ρ——密度,g·cm−3

下角标

M——熔化

m——单位质量

S——凝固

v——单位体积

[1]TIAN Y, ZHAO C Y. A review of solar collectors and thermal energy storage in solar thermal applications [J]. Applied Energy, 2013, 104: 538-553.

[2]刘泛函, 王仕博, 王华, 等. 圆柱形相变蓄热单元性能的理论与数值研究[J]. 太阳能学报, 2015, 36(3): 575-580. LIU F H, WANG S B, WANG H, et al. Thermal cylindrical phase change thermal storage unit performance and numerical study [J]. Acta Energiae Solaris Sinica, 2015, 36(3): 575-580.

[3]HOSHI A, MILLS D R, BITTAR A, et al. Screening of high melting point phase change materials (PCM) in solar thermal concentrating technology based on CLFR [J]. Solar Energy, 2005, 79(3): 332-339.

[4]ZHAO C Y, LU W, TIAN Y. Heat transfer enhancement for thermal energy storage using metal foams embedded within phase change materials (PCMs) [J]. Solar Energy, 2010, 84(8): 1402-1412.

[5]PIELICHOWSKA K, PIELICHOWSKI K. Phase change materials for thermal energy storage [J]. Progress in Materials Science, 2014, 65(10): 67-123.

[6]刘靖, 王馨, 曾大本, 等. 高温相变材料 Al-Si合金选择及其与金属容器相容性实验研究[J]. 太阳能学报, 2006, 27(1): 36-40. LIU J, WANG X, ZENG D B, et al. The selectness of high-temperature phase change material Al-Si alloy and experimentalresearch on the container [J]. Acta Energiae Solaris Sinica, 2006, 27(1): 36-40.

[7]ADINBERG R, ZVEGILSKY D, EPSTEIN M. Heat transfer efficient thermal energy storage for steam generation [J]. Energy Conversion and Management, 2010, 51(1): 9-15.

[8]PHILIPS W M, STEARS J W. Advanced latent heat of fusion thermal energy storage for solar power systems [C]// Proceedings of 20th Intersociety Energy Conversion Engineering Conference. Energy for the Twenty-First Century. 2. Miami Beach, FL, USA: Society of Automotive Engineers Inc., 1985: 384-391.

[9]KENISARIN M M. High-temperature phase change materials for thermal energy storage [J]. Renewable and Sustainable Energy Reviews, 2010, 14(3): 955-970.

[10]RODRIUEZ B P, ASEGUINOLAZA R J, RISUENO E, et al. Thermophysical characterization of Mg-51%Zn eutectic metal alloy: a phase change material for thermal energy storage in direct steam generation applications [J]. Energy, 2014, 72: 414-420.

[11]WANG Z Y, WANG H, LI X B, et al. Aluminum and silicon based phase change materials for high capacity thermal energy storage [J]. Applied Thermal Engineering, 2015, 89: 204-208.

[12]LIU M, SAMAN W, BRUNO F. Review on storage materials and thermal performance enhancement techniques for high temperature phase change thermal storage systems [J]. Renewable and Sustainable Energy Reviews, 2012, 16(4): 2118-2132.

[13]FARKAS D, BIRCHENALL C E. New eutectic alloy and their heats of transformation [J]. Metallurgical and Materials Transactions A, 1985, 16(3): 323-328.

[14]程晓敏, 何高, 吴兴文. 铝基合金储热材料在太阳能热发电中的应用及研究进展[J]. 材料导报, 2010, 24(17): 139-143. CHENG X M, HE G, WU X W. Application and research progress of aluminum-based thermal storage materials in solar thermal power [J]. Materials Rev., 2010, 24(17): 139-143.

[15]BIRCHENALL C E, RIECHMAN A F. Heat storage in eutectic alloys [J]. Metallurgical and Materials Transactions A, 1980, 11(8): 1415-1420.

[16]GASANALIEV A M, GAMATAEVA B Y. Heat-accumulating properties of melts [J]. Russian Chemical Reviews, 2000, 69(2): 179-186.

[17]上官玉辉, 王杰芳, 张东升, 等. 不同Cu含量Al-Cu合金的微观组织及DSC分析[J]. 铸造技术, 2010, 31(7): 888-891. SHANGGUAN Y H, WANG J F, ZHANG D S, et al. Microstructures and DSC study of Al-Cu alloy with different Cu contents [J]. Foundry Technology, 2010, 31(7): 888-891.

[18]郑洪亮, 孔凡利, 田学雷. Al-Cu合金成分变化对其凝固潜热影响的研究[J]. 山东大学学报(工学版), 2008, 38(2): 10-17. ZHENG H L, KONG F L, TIAN X L. The effect of composition on the latent heat of solidification for the Al-Cu alloy [J]. Journal of Shandong University (Engineering Science), 2008, 38(2): 10-17.

[19]程晓敏, 张适阔, 吴兴文. Al-Cu二元合金相变储热机理研究[J].热加工工艺, 2010, 39(10): 21-23, 26. CHENG X M, ZHANG S K, WU X W. Study on mechanism of phase change heat storage in Al-Cu alloy [J]. Hot Working Technology, 2010, 39(10): 21-23, 26.

[20]YOUSAF M, IQBAL J, AWAN G. Characterization of steel 1035 hot-dip-aluminized in pure Al and Al-Cu alloys [J]. Mehran University Research Journal of Engineering and Technology, 2010, 29(2): 327-336.

[21]LIU H, BOUHARD M. Evaluation of interaction coefficient in Al-Cu-H alloy [J]. Metallurgical & Materials Transactions B: Process Metallurgy & Materials Processingence, 1997, 28(4): 625-632.

[22]OKAMOTO H. Supplemental literature review of binary phase diagrams: Ag-Ni, Al-Cu, Al-Sc, C-Cr, Cr-Ir, Cu-Sc, Eu-Pb, H-V, Hf-Sn, Lu-Pb, Sb-Yb, and Sn-Y [J]. Journal of Phase Equilibria & Diffusion, 2013, 34(34): 493-505.

Influence of Cu content on thermal characteristics of high-temperature phase change material Al-Cu alloy

CUI Fu1, YUAN Yanping1, ZHAO Junwen1,2, CAO Xiaoling1, SUN Liangliang1

(1School of Mechanical Engineering, Southwest Jiaotong University, Chengdu 610031, Sichuan, China;2School of Materials Science and Engineering, Southwest Jiaotong University, Chengdu 610031, Sichuan, China)

High-temperature phase change material (PCM) Al-Cu alloy is one kind of solar thermal energy storage material which has the best heat storage characteristics, but the study about influence of Cu content on its thermal characteristics has not yet been reported. The thermal characteristics of Al-Cu alloy with Cu content of 7.4%-51.7% including phase change temperature, phase change latent heat, specific heat, thermal diffusivity and thermal conductivity are investigated by differential scanning calorimetry (DSC) and laser flash apparatus (LFA). The internal mechanism of Al-Cu alloy thermophysical properties is also analyzed from the perspective of metallurgical structure. The results indicate that when Cu content is in the range of 7.4%-51.7%, the phase transition temperature of Al-Cu alloy is within 524.4℃ to 645.9℃. With the growth of Cu content, the mass latent heat of Al-Cu alloy decreases and the volume latent heat increases. Al-7.4% Cu has the maximum melting/freezingmass latent heat, which are 339.6 and 343.5 kJ·kg−1respectively. Al-51.7% Cu has the maximum melting/freezing volumetric latent heat with 1179 and 1143 MJ·m−3, respectively. When the temperature rises from 25℃ to 500℃, the specific heat of Al-Cu alloy keeps increasing. On the other hand, when Cu content rising from 7.4% to 51.7%, the specific heat of Al-Cu alloy decreases. The specific heat of Al-7.4% Cu is 0.85 J·g−1·K−1at 25℃ and reaches the maximum 1.08 J·g−1·K−1at 500℃. Besides, the thermal conductivity of Al-Cu alloy decreases with the increase of Cu content, but its thermal conductivity is still as high as 104 W·m−1·K−1even if Cu content reaches 51.7%. The results reveal that Al-Cu alloy, as high-temperature phase change material, has great potential of application in the field of solar thermal energy storage.

solar energy; phase change; Al-Cu alloy; latent heat energy storage; specific heat; heat conduction

Prof. YUAN Yanping, ypyuan@home.swjtu. edu.cn

TK 512+.4

:A

:0438—1157(2017)01—0112—07

10.11949/j.issn.0438-1157.20160849

2016-06-24收到初稿,2016-09-19收到修改稿。

联系人:袁艳平。

:崔富(1992—),男,硕士研究生。

建筑环境与能源高效利用四川省青年科技创新团队项目(2015TD0015)。

Received date: 2016-06-24.

Foundation item: supported by the Sichuan Province Youth Science and Technology Innovation Team of Building Environment and Energy Efficiency (2015TD0015).