Na2SO4掺杂含MgO铝酸钙熟料的结构表征及浸出性能

王波,荣朔,楚维钦,郝圆亮,孙会兰

(河北科技大学材料科学与工程学院,河北省材料近净成形技术重点实验室,河北 石家庄 050018)

Na2SO4掺杂含MgO铝酸钙熟料的结构表征及浸出性能

王波,荣朔,楚维钦,郝圆亮,孙会兰

(河北科技大学材料科学与工程学院,河北省材料近净成形技术重点实验室,河北 石家庄 050018)

使用分析纯MgO、CaCO3、SiO2、Al2O3与Na2SO4在1350℃保温1 h合成了掺杂Na2SO4的含MgO铝酸钙熟料,在Na2CO3溶液体系下研究了其氧化铝浸出性能,通过XRD等分析手段对其晶体结构和自粉化性能进行了研究。结果表明,Na2SO4可以显著提升铝酸钙熟料的浸出性能,Na2SO4掺杂量由0%提高到 4%,熟料的氧化铝浸出率由61.89%提高到92.01%,继续添加Na2SO4,浸出性能趋于稳定。由XRD结果可知,Na2SO4促使20CaO·13Al2O3·3MgO·3SiO2(Q相)发生分解并使其转变为12CaO·7Al2O3(C12A7)。Na+进入C12A7晶格引起晶格畸变,从而提高C12A7的氧化铝浸出性能。Na2SO4的加入降低了熟料的自粉化性能,Na2SO4掺杂量由0%提高到6%,熟料的自粉率由97.46%下降到85.34%,当Na2SO4掺杂量达到10%后,熟料自粉率仅为36.3%。

铝酸钙;烧结;氧化铝浸出;Q相;Na2SO4掺杂

引 言

我国现为世界第一原铝生产国,截至2014年,原铝产量已占世界总产量的 46%[1-2],我国铝土矿因长期开采而保有储量迅速下降,铝土矿资源供需失衡的现象日益突出。铝土矿品位低,A/S(Al2O3与SiO2质量比)以4~7为主,高A/S矿石资源低于20%,且生产能耗随A/S降低而升高,实际生产中A/S已降到5以下,不能经济地采用拜尔法处理[3-4]。同时,国内外开展了以粉煤灰、赤泥、铁铝共生矿等为原料,采用石灰烧结法生产氧化铝的研究[5-9]。

我国氧化铝工业主要采用联合法和湿法烧结法,烧结法在生产中占比 48.8%。烧结法比例过高是我国氧化铝工业能耗高的最重要原因[2]。而石灰烧结法可实现干法烧结和熟料自粉化[10-11],所得熟料最佳物相组成为 C12A7和γ-2CaO·SiO2(C2S),前者具有较好的氧化铝浸出性能,后者会使熟料发生自粉化现象[12],熟料自粉可省去研磨工序,为氧化铝生产节省大量能耗。目前,石灰烧结法主要处理 A/S≤3的低品位矿石,原料中氧化铝的含量一般在40%~50%之间,熟料氧化铝浸出后,经过脱硅和碳酸化分解,可以得到纯度≥98.5%的氧化铝,符合国家二级品氧化铝的要求;浸出渣经过洗涤沉降,主要用作水泥生产的原料。

然而在实际烧结过程中,含铝原料和石灰石中含有的MgO会对物相产生明显影响,形成氧化铝浸出性能极低的四元化合物Q相[13]。Eremin[14]研究MgO对氧化铝溶出率的结果可知,MgO的负作用和它在熟料中的含量呈正比。于海燕等[15]研究了MgO对铝酸钙熟料体系的影响,结果表明MgO首先固溶入C12A7晶格中,且MgO的最大固溶量小于1%,MgO含量继续增加就会形成大量Q相,MgO含量达到2%后,Al2O3在熟料中的主要赋存状态由C12A7变成Q相,MgO含量达到3%时,熟料中氧化铝的赋存状态则由C12A7完全转变为Q相。田勇攀等[16]、Wang等[17]研究了Na2O对MgO负作用的消除,结果表明熟料中加入3%的Na2O,可使熟料浸出率由 68.73%提升到 80.86%,但存在Na2O挥发的问题。本研究拟以纯化学试剂为原料,通过添加化学性质更加稳定的Na2SO4,进一步提高含MgO铝酸钙熟料的氧化铝浸出性能,消除MgO的负作用。重点研究了不同Na2SO4掺杂量以及不同C/A对熟料浸出性能、物相组成和自粉性能的影响,并通过XRD对其作用机理进行了分析,以期为铝工业生产和工业固体废弃物处理提供指导。

1 实验材料和方法

1.1 材料

实验用 CaCO3、Al2O3、Na2CO3、MgO、SiO2和Na2SO4均为分析纯试剂(天津科密欧)。

1.2 设备

电子天平、SFM-Ⅱ型行星式混料机、破碎机、SFM-Ⅰ行星式球磨机、KSL-1700X箱式高温烧结炉、恒温水浴箱、马尔文激光粒度分析仪、日本Rigaku公司D/MAX-2500型X射线衍射仪、日本HITACHI公司S-4800-Ⅰ型扫描电子显微镜。

1.3 铝酸钙熟料的制备

将分析纯MgO、CaCO3、SiO2、Al2O3与Na2SO4按照MgO含量为2%,C/A(CaO与Al2O3的摩尔比)为1.4,A/S为3,Na2SO4掺杂量为0~8%(熟料中Al2O3含量变化范围为35.97%~33.04%)进行称料,称量好的生料用SFM-Ⅱ行星式混料机在140 r·min−1的转速下混匀2 h。之后放入KSL-1700X箱式高温烧结炉内进行烧结,烧结温度为1350℃下保温1 h,温度降到200℃以下时取出熟料,烧结后的物料采用马尔文激光粒度分析仪及标准分样筛测定熟料的自粉化性能。自粉化性能的定义为熟料颗粒尺寸小于74 μm的部分占总物料质量的百分比。通过D/MAX-2500型X射线衍射仪对粉末样品物相和晶体结构进行XRD分析[管压:40 kV,管流:150 mA,Cu Kα1(λ=0.154056 nm),扫描范围:10°~90°,扫描速度:4 (°)·min−1]。

1.4 铝酸钙熟料的浸出

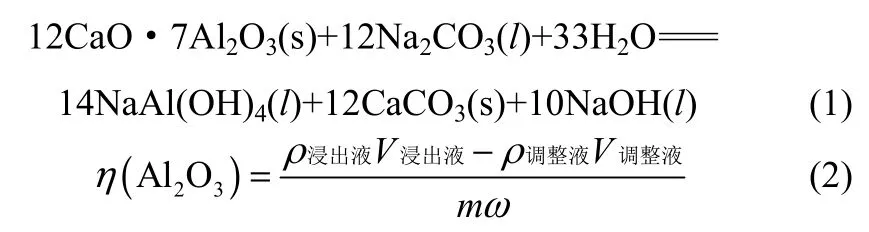

浸出实验在恒温水浴箱中进行,浸出条件:调整液为Na2CO3溶液(80 g·L−1),液固比为10,浸出温度为80℃,搅拌速度为400 r·min−1,浸出时间为30 min。将准确量取的100 ml调整液倒入三口瓶,预热至80℃,再将准确称量的10. 00 g熟料倒入三口瓶,搅拌并计时浸出。浸出结束后取20 ml上清浸出液进行液相成分分析,随后将剩余浆液采用抽滤的方式进行固液分离,滤渣用温水洗涤并干燥保存,用于分析检测。采用EDTA滴定法测定溶液Al2O3浓度,浸出反应方程及氧化铝浸出率计算公式如下

2 结果与讨论

2.1 熟料的相变规律与晶体结构

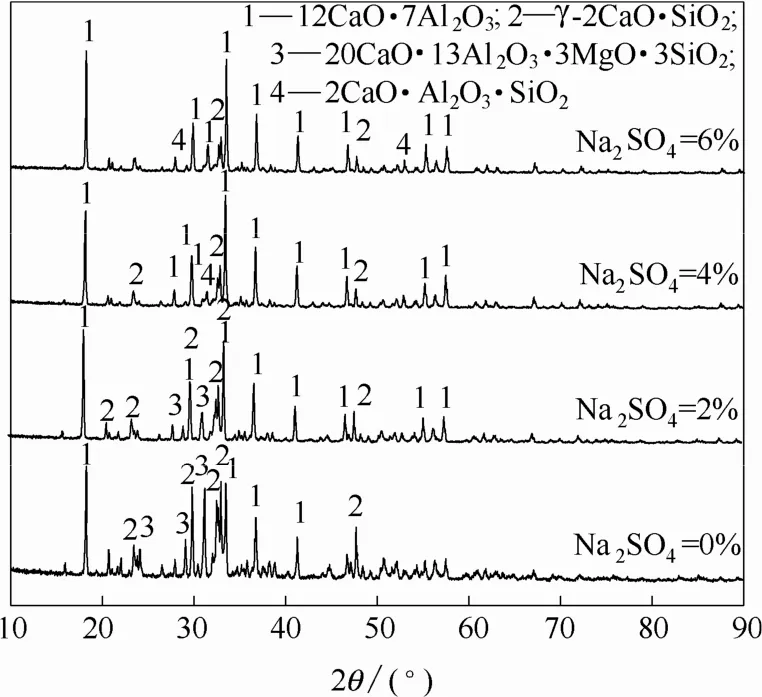

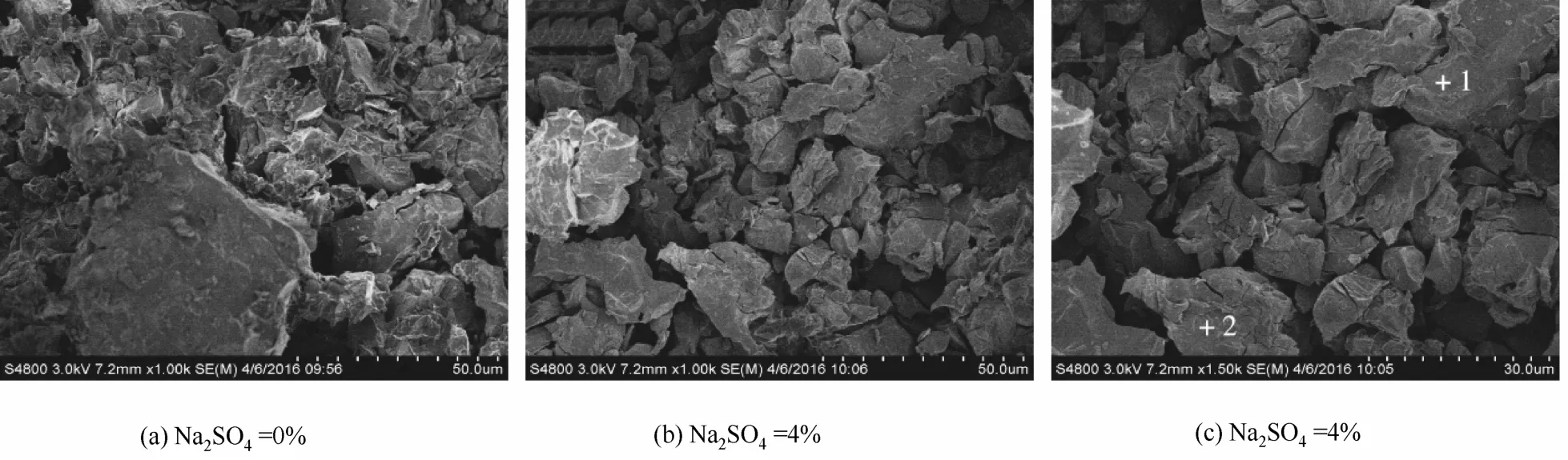

在MgO含量为2%,A/S为3,C/A为1.4的条件下合成了Na2SO4掺杂量为0~8%的铝酸钙熟料。对Na2SO4掺杂量为0%、2%、4%、6%的烧结熟料进行了X射线衍射分析,结果如图1所示,特征峰数据和晶格参数见表1。

图1 不同Na2SO4掺杂量熟料X射线衍射图Fig.1 XRD patterns of sintered clinkers with different contents of Na2SO4

由图1可知,Na2SO4掺杂量为0%与2%时,熟料的物相组成为C12A7,C2S和Q相,Na2SO4掺杂量升高到4%与6%后,熟料的物相组成为C12A7,C2S和2CaO·Al2O3·SiO2(C2AS)。由表1可知,随Na2SO4的加入,C12A7的最强峰呈上升趋势,Q相的最强峰强度逐渐减弱直至 Q相消失,说明Na2SO4的加入使Q相向C12A7转化。

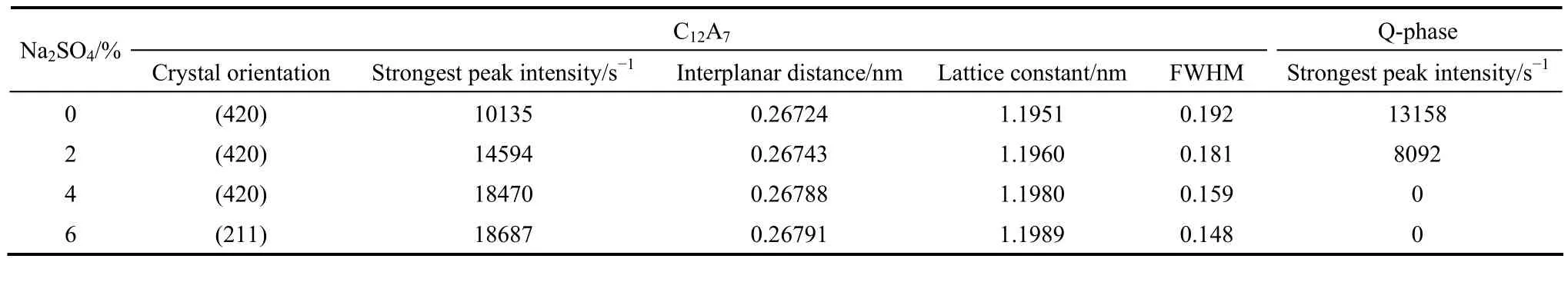

表1 熟料物相特征峰数据分析Table 1 Analyses of characteristic peaks of phases in clinkers

C12A7为立方晶系[18],空间群为 I43d,晶格常数间关系为a=b=c。由表1可知,C12A7的特征峰均发生了右偏移,晶面间距和晶格常数均比PDF卡片标准值0.26793、1.1989 nm要小,说明C12A7晶格被压缩,这是由于CaO在晶体结构中部分缺失而产生缺陷,导致晶胞收缩,使晶面间距和晶格尺寸变小[19]。以未掺杂Na2SO4熟料中C12A7晶面间距和晶格尺寸为基准值,依据(rCa2+-rNa+)/ rCa2+<15%(Ca2+半径为 0.102 nm,Na+半径为 0.1 nm)[20],掺杂Na2SO4后,Na+不断固溶入到 C12A7晶格当中,填补钙空位,钙空位原本由两个被C12A7笼状结构囚禁的电子填充[21],由电荷守恒定律知填补一个钙空位需要两个Na+进入到C12A7晶格中替换两个电子,这使得C12A7晶格发生畸变,致使C12A7的晶面间距和晶格尺寸呈上升趋势。Na2SO4掺杂量为6%时,晶粒择优生长取向由(420)晶面转变为(211)晶面。熟料中C12A7的最强峰半高宽均明显小于不掺杂Na2SO4时的半高宽,且随Na2SO4掺杂量的升高,半高宽呈下降趋势,说明 Na2SO4的加入使 C12A7的晶型得到优化。

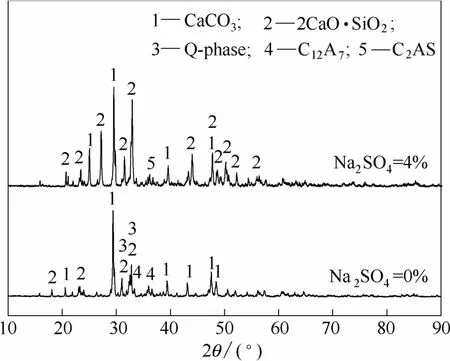

2.2 熟料的微观形貌

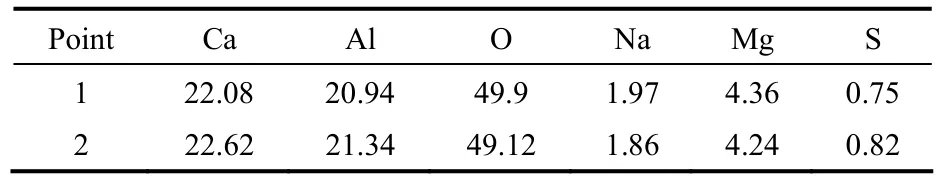

Na2SO4掺杂量为 0%与 4%熟料的微观形貌分析结果如图2所示,图(a)、(b)放大倍数为1000倍,图(c)放大倍数为1500倍。由图2(a)可以看出Na2SO4掺杂量为 0%时,熟料颗粒大小不均,大小颗粒之间有一定的附着现象,呈不规则形状。添加硫酸钠后[图 2(b)、(c)],熟料颗粒大小均匀,没有附着现象,相对独立,且颗粒中存在缝隙。这是由于 Na+不断固溶到C12A7晶格中,使晶格缺陷不断在晶界处富集,晶格应力积攒,最后导致熟料颗粒开裂。图2(c)中点1与点2的EDS结果列于表2中。

表2 点1和点2的EDS结果Table 2 EDS results of point 1 and point 2

图2 掺杂Na2SO4熟料的扫描电镜图Fig.2 SEM images of sintered clinkers doped with Na2SO4

点1、2的化学组成接近于C12A7,且其C/A分别为 1.42、1.43,接近配料的 1.4。填补钙空位的Na+换算为Ca2+,可得点1、2的相对C/A均为1.64,接近于C12A7的1.71,进一步验证了XRD结果中Na+固溶入C12A7晶格,并促进其形成,抑制Q相的形成。

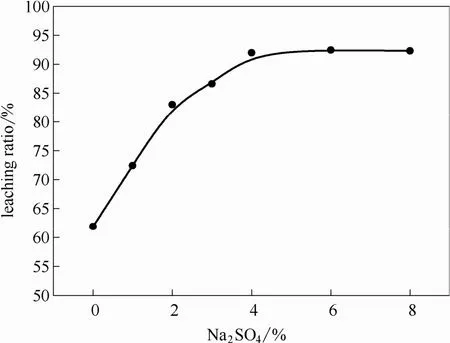

2.3 熟料的浸出性能

铝酸钙熟料的浸出结果如图3所示,由图3可知,随着 Na2SO4掺杂量的增加,浸出率先呈明显上升趋势,Na2SO4掺杂量达到4%后,浸出率已经达到92.01%,继续添加Na2SO4,浸出率趋于稳定,均在92%左右。随Na2SO4掺杂量的升高,C12A7含量升高,Q相含量减少,因而浸出性能上升,并且,Na+固溶入C12A7晶格中,每两个Na+填补一个钙空位,形成替换原子和间隙原子,产生缺陷形成能[22],导致晶格内能上升,体系自由能变大,根据自由能最低原理,自由能越高,C12A7晶体结构越不稳定,活性越高。这些因素均有利于促进其与碳酸钠溶液的反应。Na2SO4添加量达到4%后,物相中开始出现难以浸出的2CaO·Al2O3·SiO2(简写为C2AS),阻碍了浸出性能进一步提高。

图3 不同Na2SO4掺杂量时熟料浸出性能Fig.3 Alumina leaching performance of sintered clinkers with different contents of Na2SO4

图4 不同Na2SO4掺杂量熟料浸出渣X射线衍射图Fig.4 XRD patterns of leaching residues with differentcontents of Na2SO4

Na2SO4掺杂量为0%和4%的浸出渣XRD分析结果如图4所示。

由图4可知,不掺杂Na2SO4时,渣中主要物相为CaCO3、C2S、Q相与未反应的C12A7。Na2SO4掺杂量为 4%时,浸出渣主要物相为 CaCO3、C2S和 C2AS。说明 Na2SO4掺杂量为 4%时熟料中以C12A7形式存在的氧化铝被全部浸出,但仍有含铝物相C2AS存在。而Na2SO4掺杂量为0%时熟料中以不同形式存在的氧化铝均未被完全浸出。

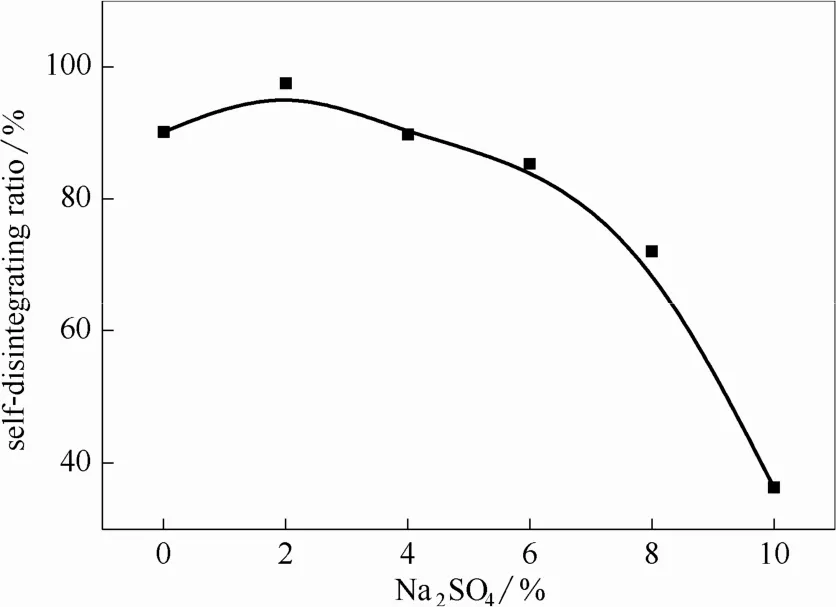

2.4 熟料的自粉化性能

熟料中β-2CaO·SiO2向γ-2CaO·SiO2转变的过程中体积会膨胀10%以上,使熟料发生自粉化现象,Na2SO4掺杂量为0~10%的熟料的自粉化性能如图5所示。

由图5可知,熟料自粉化性能随Na2SO4掺杂量的增加而降低,Na2SO4掺杂量由0%提高到6%,熟料的自粉率由97.46%下降到85.34%,当Na2SO4掺杂量为 10%时,自粉率仅为 36.3%,继续掺杂Na2SO4,熟料无自粉化现象。由Eremin[14]关于高铁铝土矿的研究结果可知,当熟料中Na2O掺杂量超过 2%时,会明显影响熟料的自粉化性能,Na+在2CaO·SiO2的晶界或位错上富集,使缺陷的自由能降低,从而降低了γ-2CaO·SiO2成核的驱动力,阻碍γ-2CaO·SiO2晶核形成,因而Na2SO4的加入降低了熟料的自粉化性能。

图5 添加Na2SO4熟料自粉化性能Fig.5 Self-disintegrating performance of sintered clinkers with different contents of Na2SO4

2.5 C/A对熟料的影响

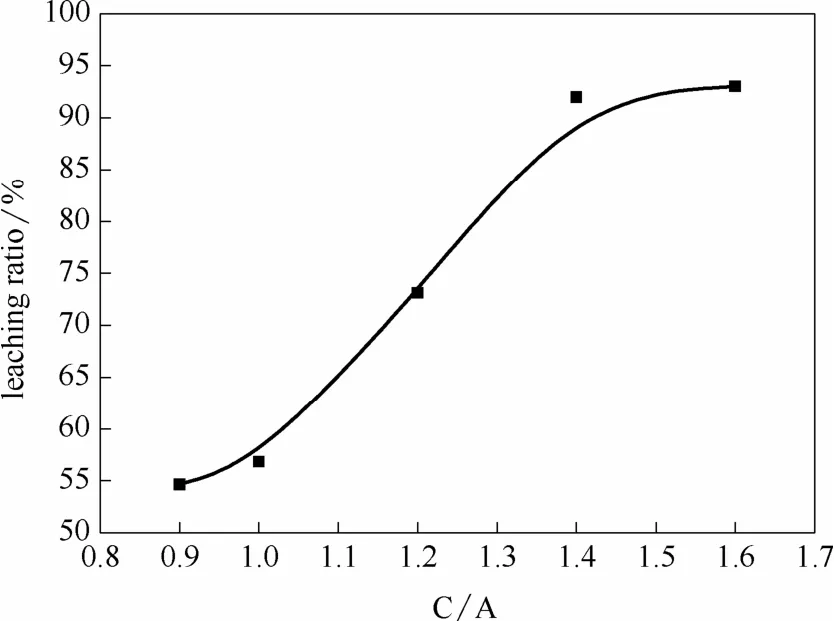

前期研究表明C/A的改变对11.3CaO·7Al2O3微观结构及其溶出性能有显著影响[23],因此合成了MgO含量为2%,Na2SO4掺杂量为4%,烧结、浸出条件和A/S均不变,C/A分别取0.9、1.0、1.2、1.4和1.6的熟料,浸出结果如图6所示。由图6可知,C/A为0.9、1.0和1.2时,熟料浸出率均低于C/A为1.4时的浸出率,虽然钙铝比为1.6时浸出率较钙铝比为1.4时有所提高,但只提高1.03%。

图6 不同C/A下添加Na2SO4后熟料的浸出性能Fig.6 Alumina leaching performance of sintered clinkers with different C/A

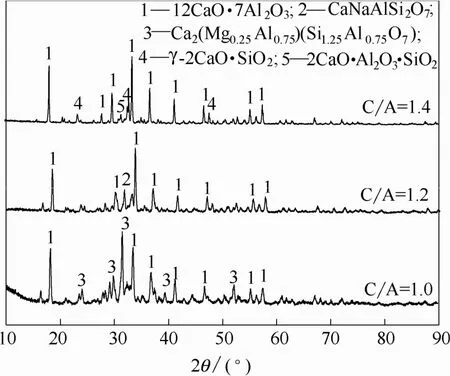

C/A为1.0与1.2的熟料XRD检测结果如图7所示,由图7可知,不同C/A下,熟料中均有C12A7生成,但随钙铝比的增大,C12A7的最强特征峰强度逐渐变强,说明C12A7含量也在随之增加,由此可知Na2SO4掺杂量为4%时,继续降低钙比不利于熟料氧化铝的浸出。

图7 不同C/A熟料的XRD谱图Fig.7 XRD patterns of sintered clinkers with different C/A

3 结 论

(1)掺杂Na2SO4促使含MgO铝酸钙熟料中Q相向C12A7转化,Na+固溶到C12A7晶格中,C12A7晶格发生畸变,使C12A7体系自由能升高,导致其稳定性降低,活性升高;

(2)掺杂Na2SO4显著提高了含MgO铝酸钙熟料的氧化铝浸出性能,MgO含量为2%,烧结温度为1350℃,保温时间为1 h,C/A为1.4,A/S为3,Na2SO4掺杂量为4%时,熟料浸出性能取得最大值92.01%,明显高于未掺杂Na2SO4时的61.89%,继续掺杂Na2SO4,由于C2AS的生成,浸出性能不再提高;

(3)掺杂 Na2SO4降低了熟料的自粉化性能,Na2SO4掺杂量由0%提高到6%,熟料的自粉化性能由 97.46%下降到 85.34%,当 Na2SO4掺杂量达到10%后,自粉化性能仅为 36.3%,同时,低钙比不利于Na2SO4掺杂对含MgO铝酸钙熟料氧化铝浸出性能的提高。

符 号 说 明

m——熟料的质量,g

V浸出液——浸出液体积,L

V调整液——浸出前调整液的体积,L

η(Al2O3)——氧化铝溶出率,%

ρ浸出液——浸出液中Al2O3的含量,g·L−1

ρ调整液——浸出前溶液中Al2O3的含量,g·L−1

ω ——熟料中Al2O3的含量(质量分数),%

[1]YUE Q, WANG H M, GAO C K, et al. Resources saving and emissions reduction of the aluminum industry in China [J]. Resources, Conservation and Recycling, 2015, 104: 68-75.

[2]顾松青. 我国的铝土矿资源和高效低耗的氧化铝生产技术[J]. 中国有色金属学报, 2004, 14(S1): 91-97. GU S Q. Alumina production technology with high efficiency and low consumption from Chinese bauxite resource [J]. The Chinese Journal of Nonferrous Metals, 2004, 14(S1): 91-97.

[3]谢武明, 楼匡宇, 张文治, 等. 高铁铝土矿的强化还原焙烧-磁选除铁[J]. 有色金属(选矿部分), 2016, (1): 26-30. XIE W M, LOU K Y, ZHANG W Z, et al. Reinforce reduction roasting-magnetic separation in removing ferrum of high iron content bauxite [J]. Nonferrous Metals (Mineral Processing Section), 2016, (1): 26-30.

[4]张佰永, 王鹏. 低铝硅比时代的中国氧化铝工艺选择[J]. 轻金属, 2011, (7): 36-39. ZHANG B Y, WANG P. Selection for Chinese alumina process in the times of low A/S ratio [J]. Light Metals, 2011, (7): 36-39.

[5]URÍK M, BUJDOŠ M, MILOVÁ-ŽIAKOVÁ B, et al. Aluminum leaching from red mud by filamentous fungi [J]. Journal of Inorganic Biochemistry, 2015, 152: 154-159.

[6]YAO Z T, XIA M S, SARKER P K, et al. A review of the alumina recovery from coal fly ash, with a focus in China [J]. Fuel, 2014, 120: 74-85.

[7]李来时, 翟玉春, 秦晋国, 等. 以粉煤灰为原料制备高纯氧化铝[J].化工学报, 2006, 57(9): 2189-2193. LI L S, ZHAI Y C, QIN J G, et al. Extracting high-purity alumina from fly ash [J]. Journal of Chemical Industry and Engineering (China), 2006, 57(9): 2189-2193.

[8]纪利春, 相亚军. 电石渣烧结法从赤泥回收氧化铝[J]. 无机盐工业, 2016, 48(2): 68-70. JI L C, XIANG Y J. Alumina recovery from red mud by sintering method of carbide slag [J]. Inorganic Chemicals Industry, 2016, 48(2): 68-70.

[9]YANG Q C, MA S H, ZHENG S L, et al. Recovery of alumina from circulating fluidized bed combustion Al-rich fly ash using mild hydrochemical process [J]. Transactions of Nonferrous Metals Society of China, 2014, 24(4): 1187-1195.

[10]BAI G H, TENG W X G, WANG X G, et al. Alkali desilicated coal fly ash as substitute of bauxite in lime-soda sintering process for aluminum production [J]. Transactions of Nonferrous Metals Society of China, 2010, 20(s1): 169-175.

[11]ZHANG D, PAN X L, YU H Y, et al. Mineral transition of calcium aluminate clinker during high-temperature sintering with low-lime dosage [J]. Journal of Materials Science & Technology, 2015, 31(12): 1244-1250.

[12]孙会兰, 于海燕, 齐铭, 等. 12CaO·7Al2O3和γ-2CaO·SiO2混合物相的合成和溶出性能研究[J]. 轻金属, 2009, (1): 9-12. SUN H L, YU H Y, QI M, et al. Synthesis and leaching properties of 12CaO·7Al2O3and γ-2CaO·SiO2mixture[J]. Light Metals, 2009, (1): 9-12.

[13]WANG B, CHU W Q, ZHANG J X, et al. Kinetics and mechanism of formation of 20CaO·13Al2O3·3MgO·3SiO2[J]. Mineral Processing and Extractive Metallurgy Imm Transactions Section C, 2015, 124(3): 151-156.

[14]EREMIN N I. Investigations on the complex processing of bauxites [C]// Symposium of ICSOBA. Budapest: Research Institute for Non-ferrous Metals, 1971: 329-335.

[15]王波, 于海燕, 孙会兰, 等. MgO对12CaO·7Al2O3晶体结构及其氧化铝浸出性能的影响[J]. 矿冶工程, 2008, 28(5): 68-71. WANG B, YU H Y, SUN H L, et al. Effect of MgO on the crystal structure and alumina leaching property of 12CaO·7Al2O3[J]. Mining and Metallurgical Engineering, 2008, 28(5): 68-71.

[16]田勇攀, 涂赣峰, 潘晓林, 等. Na2O掺杂铝酸钙化合物物相转化与浸出性能[J]. 化工学报, 2015, 66(4): 1551-1556. TIAN Y P, TU G F, PAN X L, et al. Phase transformation and leaching performance of Na2O-doping calcium aluminate compounds [J]. CIESC Journal, 2015, 66(4): 1551-1556.

[17]WANG B, SUN H L, GUO D, et al. Effect of Na2O on alumina leaching property and phase transformation of MgO-containing calcium aluminate slags [J]. Transactions of Nonferrous Metals Society of China, 2011, 21(12): 2752-2757.

[18]HOSONO H, HAYASHI K, KAJIHARA K, et al. Oxygen ion conduction in 12CaO·7Al2O3: O2−conduction mechanism and possibility of O−fast conduction [J]. Solid State Ionics, 2009, 180(6/7/8): 550-555.

[19]潘晓林, 于海燕, 田勇攀, 等. 钙空位12CaO·7Al2O3晶体稳定性的计算机模拟[J]. 中国有色金属学报, 2014, 24(11): 2914-2920. PAN X L, YU H Y, TIAN Y P, et al. Computer simulation of crystal stability of 12CaO·7Al2O3with calcium vacancy [J]. The Chinese Journal of Nonferrous Metals, 2014, 24(11): 2914-2920.

[20]沈岳松, 纵宇浩, 眭国荣, 等. Ti-Al-Si-Ox脱硝催化剂载体的组分优化及性能研究[J]. 无机材料学报, 2015, 30(5): 542-548. SHEN Y S, ZONG Y H, SUI G R, et al. Component optimization and performance of Ti-Al-Si-OxdeNOxcatalyst carrier [J]. Journal of Inorganic Materials, 2015, 30(5): 542-548.

[21]MATSUISHI S, TODA Y, MIYAKAWA M, et al. High-density electron anions in a nanoporous single crystal: [Ca24Al28O64]4+(4e−) [J]. Science, 2003, 301(44): 626-630.

[22]严非男, 杨晨星, 陈俊. 掺杂Rh离子SrTiO3晶体缺陷形成能和电子结构的研究[J]. 人工晶体学报, 2016, 45(1): 279-284. YAN F N, YANG C X, CHEN J. Study on the formation energies and electronic structures of Rh doped SrTiO3[J]. Journal of Synthetic Crystals, 2016, 45(1): 279-284.

[23]王波, 宗书凤, 孙会兰, 等. 钙铝比对 11.3CaO·7Al2O3微观结构及其溶出性能的影响[J]. 化工学报, 2014, 65(10): 4183-4190. WANG B, ZONG S F, SUN H L, et al. Influence of calcium/aluminum ratio on microstructure and leaching of 11.3CaO·7Al2O3[J]. CIESC Journal, 2014, 65(10): 4183-4190.

Crystal structure and leaching performance of MgO-containing calcium aluminate clinkers doped with Na2SO4

WANG Bo, RONG Shuo, CHU Weiqin, HAO Yuanliang, SUN Huilan

(School of Material Science and Engineering, Hebei Key Laboratory of Material Near-Net Forming Technology, Hebei University of Science and Technology, Shijiazhuang 050018, Hebei, China)

MgO-containing calcium aluminate clinkers doped with Na2SO4were synthesized using analytical grade reagents of MgO, CaCO3, SiO2, Al2O3, and Na2SO4at 1350℃ for 1 h. The clinkers were studied for leaching performance in sodium carbonate solution, and for crystal structure and self-disintegrating performance by XRD and SEM. Doping Na2SO4improved leaching performance of clinkers. When Na2SO4content was raised from 0% to 4%, Al2O3leaching ratio of clinkers increased from 61.89% to 92.01%. The leaching tended to be stabilized with further increase of Na2SO4dopant. XRD results showed that doping Na2SO4caused phase transformation from 20CaO·13Al2O3·3MgO·3SiO2(Q-phase) to 12CaO·7Al2O3(C12A7). Na+intrusion into C12A7lattice forced lattice distortion, which probably promoted Al2O3leaching. Na2SO4dopant also deteriorated self-disintegration of clinkers. When Na2SO4content increased from 0% to 6%, self-disintegrating ratio decreased from 97.46% to 85.34%, respectively. It further decreased to 36.3% for clinker with 10% Na2SO4dopant.

calcium aluminate; sintering; alumina leaching; Q-phase; Na2SO4doping

WANG Bo, wangbo1996@gmail.com

TF 803.21

:A

:0438—1157(2017)01—0467—06

10.11949/j.issn.0438-1157.20160586

2016-05-03收到初稿,2016-10-04收到修改稿。

联系人及第一作者:王波(1982—),男,博士,副教授。

国家自然科学基金项目(51104053);河北省自然科学基金项目(E2016208107);河北省高等学校科学技术研究项目(BJ2016023,QN2015002)。

Received date: 2016-05-03.

Foundation item: supported by the National Natural Science Foundation of China (51104053), the Natural Science Foundation of Hebei Province (E2016208107) and the Science Foundation of University of Hebei Province (BJ2016023, QN2015002).