抗冲聚丙烯/聚对苯二甲酸乙二醇酯共混物的结构表征与抗应力发白性能的研究

刘宣伯,张龙贵,蔡小光,苗小培,郭梅芳,邵静波

(中国石化 北京化工研究院,北京 100013)

抗冲聚丙烯/聚对苯二甲酸乙二醇酯共混物的结构表征与抗应力发白性能的研究

刘宣伯,张龙贵,蔡小光,苗小培,郭梅芳,邵静波

(中国石化 北京化工研究院,北京 100013)

采用抗冲聚丙烯(hiPP)和聚对苯二甲酸乙二醇酯(PET)为原料进行共混得到hiPP/PET共混物。利用DSC,DMA,SEM等方法分析了PET的冷结晶行为,研究了hiPP/PET共混物中各组分的相区,探讨了分散相体积收缩对共混物性能的影响。表征结果显示,hiPP/PET共混物在注塑成型过程中,PET结晶不完善,在120 ℃时即可完成冷结晶。hiPP/PET共混物中,橡胶、聚丙烯和PET各自具有独立的相区,橡胶和PET形成各自的独立颗粒。未经退火处理的hiPP/PET共混物的抗应力发白性能较好,共混物中的橡胶颗粒尺寸与hiPP相比有所降低,共混物中PET颗粒的收缩程度与基体差异不明显。退火之后PET颗粒的体积发生收缩,共混物中的内应力增大,聚丙烯/PET两相界面分离的趋势增加,使hiPP/PET共混物的抗应力发白性能显著降低。

抗冲聚丙烯; 聚对苯二甲酸乙二醇酯;共混物;抗应力发白性能

抗冲聚丙烯(hiPP)是一种由聚丙烯和橡胶组成的多相材料,是广泛应用于多个领域的一种非常重要的聚烯烃树脂。hiPP中的橡胶一般作为分散相以颗粒形式分散在聚丙烯基体中,橡胶颗粒的尺寸、分散状态以及受力情况等均直接影响hiPP的性能[1-4]。关于橡胶尺寸和分散状态对性能影响的研究较多,而关于橡胶颗粒受力状态的研究相对较少且存在不同的实验结论。Kolařík等[5]发现,在聚丙烯/三元乙丙橡胶(EPDM)共混物中,随EPDM含量(w)从10%增至90%,EPDM的玻璃化转变温度从-62 ℃降至-69 ℃。由此可推断,橡胶颗粒的收缩程度大于聚丙烯基体,橡胶颗粒受到了拉伸作用。而Jang等[6]计算了聚丙烯和橡胶共混物中橡胶的受力情况。计算结果显示,橡胶颗粒受到了压缩作用。

如在聚丙烯共混物中引进一种能由后期退火诱导结晶的材料,通过退火改变分散相结晶度,调节分散相体积,可研究分散相的受力情况及其对性能的影响。聚对苯二甲酸乙二醇酯(PET)是一种能发生冷结晶的半结晶性聚合物,且在冷结晶后,其体积相应减小。

本工作采用PET与hiPP为原料进行共混得到hiPP/PET共混物,利用DSC,DMA, SEM等方法分析了PET的冷结晶行为,研究了hiPP/PET共混物中各组分的相区,以抗应力发白性能为指标探讨了分散相体积收缩对共混物性能的影响。

1 实验部分

1.1 原料

hiPP:牌号SP179,中国石化齐鲁石化公司,熔体流动指数(10 min)10 g。PET:中国石化仪征化纤股份有限公司,特性黏数0.675 dL/g。

1.2 分析方法

使用双螺杆挤出机对hiPP和PET进行共混造粒,共混温度250~255 ℃,m(hiPP):m(PET)= 90:10,粒料干燥后,注塑成型得到用于形貌表征和抗应力发白实验的样条和样片。

试样的结晶和和熔融行为采用TA公司Q-100型示差扫描量热仪测定:试样质量5 mg左右,采用常规扫描和调制扫描两种实验模式,常规扫描的升降温速率均为10 ℃/min;调制模式的升温速率为4℃/min,调制时间40 s,温度区间30~300 ℃。

储能模量、损耗模量和损耗因子用TA公司RSAIII型动态力学分析仪进行研究:注塑样条,三点弯曲模式,频率1 Hz,升温速率3 ℃/min。

共混物的形貌用FEI公司NanoSEM 450型扫描电子显微镜和日立公司S-4800型扫描电子显微镜观察:将注塑样条用冷冻切片机处理,获得待观察部位的平整的剖面,然后采用不同的方法对试样进行处理。hiPP试样用0.1%(w)的KMnO4酸溶液刻蚀,之后干燥、喷金;共混物直接向剖面喷金。观察的部位均为注塑样条的芯层。

抗应力发白实验使用实验室搭建的Gardner型落锤冲击装置[7]:试样为注塑样片,厚度3 mm,冲击能量1.0 J。被冲击的试样在室温下静置24 h后,测量白色斑点的直径,直径越大则抗应力发白性能越差。

2 结果与讨论

2.1 PET的DSC表征结果

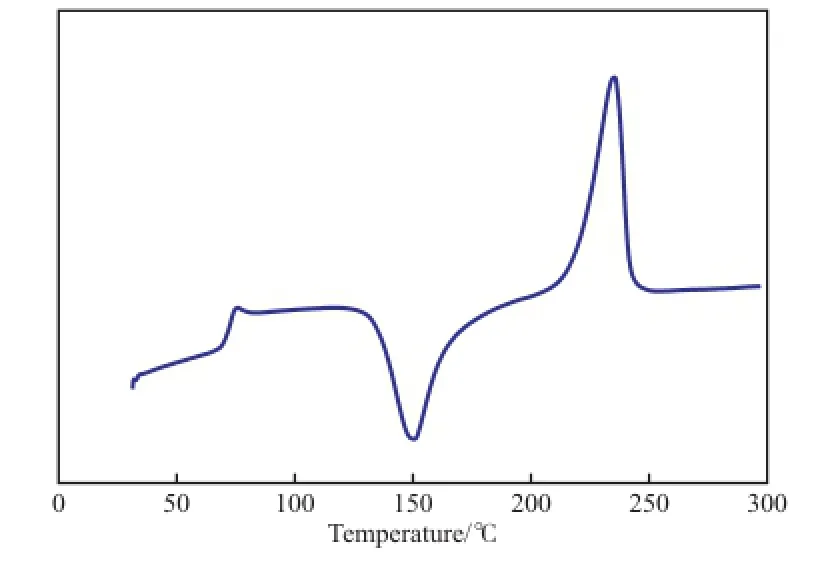

PET在注塑成型过程中,其熔体在模腔内迅速冷却,为模拟这一过程,将PET试样在300 ℃等温消除热历史后,以DSC所能达到的最快速率降温至40 ℃,随后进行10 ℃/min升温。PET的DSC曲线见图1。从图1可看出,PET在73.1 ℃发生玻璃化转变,有较小的热焓松弛峰;随后发生冷结晶,冷结晶峰位于150.8 ℃,结晶焓为28.0 J/g;继续升温,发生熔融,熔融峰位于235.1 ℃,熔融焓31.5 J/g。从热焓值可看出,在熔体迅速降温时,PET的结晶很不完善,冷结晶非常明显。由此可推断,含PET的共混物在注塑成型过程中,熔体在模具中迅速冷却后,PET发生不完善结晶且在升温过程中也将发生冷结晶。

图1 PET的DSC曲线Fig.1 DSC curve of polyethylene terephthalate(PET).

2.2 共混物的DSC表征结果

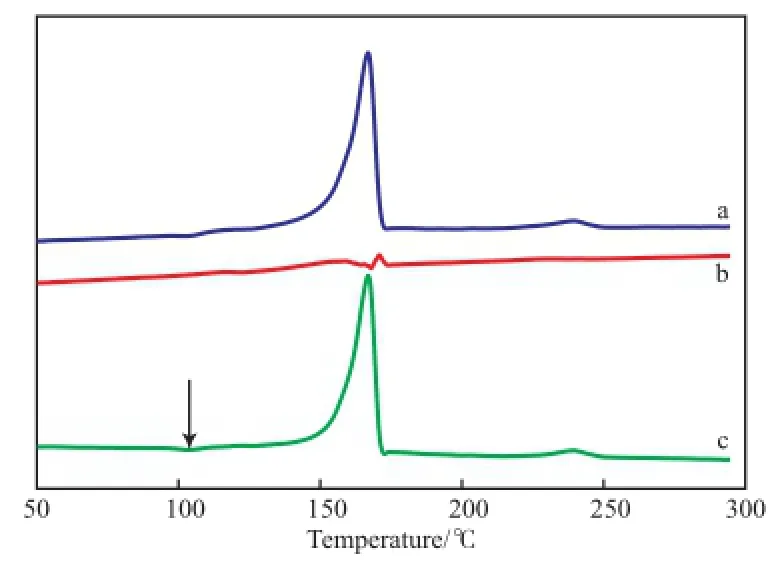

用调制DSC(MDSC)方法对共混物进行研究,以更好地区分共混物中各组分的转变。hiPP/ PET共混物注塑试样的MDSC曲线见图2。从图2可看出,在不可逆热流曲线上,104.0 ℃处出现了一个很弱的放热峰,该峰由PET冷结晶引起,与纯PET相比,该峰的温度偏低,可能是由于PET在共混物中为分散态。在166.9 ℃处出现了聚丙烯的晶体熔融峰,239.3 ℃处出现了PET的晶体熔融峰。在可逆热流曲线上未发现PET的玻璃化转变峰,可能由于PET含量较低,转变太弱。在可逆和不可逆熔融曲线上均出现了等规聚丙烯晶体的熔融峰,分别对应等规聚丙烯α型晶体熔融的可逆和不可逆部分[8]。因此可判断,共混物中的PET在120 ℃时即可完成冷结晶,而此时聚丙烯基体的熔融基本尚未开始,故在随后的退火实验中选择退火温度为120 ℃。

图2 hiPP/PET共混物注塑试样的MDSC曲线Fig.2 MDSC curves of the injection-molded sample of the high impact polypropylene(hiPP)/PET blend.a Heat fow;b Reversible heat fow;c Non-reversible heat fow

2.3 动态力学性能

hiPP/PET注塑样条的DMA曲线见图3。从图3可看出,在-50.9,2.5,67.6 ℃处可观察到3个转变峰,分别对应于橡胶、聚丙烯和PET相。表征结果显示,橡胶、聚丙烯和PET相互不相容,各自具有独立的相区。但DMA结果并不能得到分散相的具体结构,因此还需进行形貌观察。

图3 hiPP/PET共混物注塑样条DMA曲线Fig.3 DMA curve of the injection-molded bar of the hiPP/PET blend.

2.4 共混物的形貌

聚丙烯、橡胶和PET在热力学上不相容[9-10]。对于含一种主要组分和两种少量组分的三组分体系,可能存在3种结构[11-13]:1)一种少量组分包裹另一种少量组分,形成核-壳结构[12];2)两种少量组分形成各自的分散相,分散在主要组分形成的基体中[12];3)一种中间状态,在该情况下,由两种组分组成的分散相结构较复杂,有序性较低[13]。

注塑样条的SEM照片见图4。从图4a(hiPP)的SEM照片可看出,在hiPP中的橡胶颗粒近似呈球形,绝大部分橡胶颗粒内含浅色的包容物,这部分对应可结晶的以聚乙烯晶体为主的组分。在每个橡胶颗粒内含一个或多个包容物,属于上述的第3种情形。该形貌在反应器制备的hiPP中较常见[14]。

hiPP/PET共混物的SEM照片见图4b~d。其中,图4b为未经退火处理的共混物的形貌;图4c~d为共混物在120 ℃退火2 h后的形貌。从图4可看出,无论退火与否,即使未经刻蚀,在SEM照片中仍能分辨出聚丙烯基体中的分散相颗粒。从颗粒的外观和形状可看出,聚丙烯基体中存在两种不同的颗粒。通过与图4a比较,并结合橡胶相和PET各自的含量,可对两者进行区分。表征结果显示,在共混物中,PET和橡胶各自形成分散相,以实现最低的表面能。该结果与Hemmati等[11]研究的聚丙烯/EPDM/聚苯乙烯三元体系较类似,在该体系中,聚苯乙烯和EPDM在聚丙烯基体中各自形成分散相。

从图4还可看出,橡胶和PET颗粒的区别在于:1)橡胶颗粒的数目明显多于PET颗粒,这是由各自的含量决定的;2)PET颗粒边缘的发亮较严重,而在同一照片中,橡胶颗粒边缘的发亮程度则较弱,这是因为PET与聚丙烯基体的相容性较差,模量差异也较大,因此界面上存在一定的应力;3)PET颗粒比橡胶颗粒更接近球形,这是因为聚丙烯/PET的界面张力大于聚丙烯/橡胶。4)PET颗粒的尺寸略大于橡胶,且尺寸分布比橡胶颗粒宽,同时存在直径0.9~5.4 μm的颗粒。从图4中还可观察到退火前后PET颗粒的变化:退火后,PET与聚丙烯基体间的分离变得更显著,发生界面分离的颗粒更多,颗粒周围已出现明显的空洞或裂缝。

hiPP和hiPP/PET共混物退火前后的橡胶颗粒尺寸见表1。从表1可看出,hiPP/PET共混物退火前后的橡胶颗粒尺寸未发生明显变化,但与hiPP相比,共混物中的橡胶颗粒尺寸更小,这可能与共混时采用了较高的温度有关(与PET共混时,共混温度比聚丙烯正常情况下的共混温度高)。

图4 注塑样条的SEM照片Fig.4 SEM images of the injection-molded bar.a hiPP;b hiPP/PET before annealing;c and d hiPP/PET after annealing;1-11 PET particle

表1 hiPP和hiPP/PET共混物退火前后的橡胶颗粒尺寸Table 1 Particle size of the hiPP and hiPP/PET blends before and after annealing

根据文献报道,PET熔体的体膨胀系数为4.38×10-4℃-1[15],聚丙烯熔体的体膨胀系数为4.54×10-4℃-1[16],两者较接近,两者的差异主要体现在冷却过程中。尽管聚丙烯和PET均属半结晶性聚合物,结晶温度和结晶度却存在较为显著的差异。PET的熔点和结晶温度更高,但在从熔体到室温的降温过程中,聚丙烯更易结晶,结晶度也更高,而PET在冷却速率较快的情况下,仅很少部分发生结晶。注塑过程中,熔体在模具中的冷却速率较快,因此PET和聚丙烯的结晶行为存在较显著的差异,由结晶导致两种材料的体积收缩差异将导致体系内热应力的出现[17-18],从而可能引发共混体系内出现空洞[18]。hiPP/PET共混物注塑样条放大的SEM照片见图5。从图5a可见,在未经退火时,PET颗粒和聚丙烯基体间观察不到特别明显的缝隙,说明在注塑的加工条件下,PET和聚丙烯的收缩程度差别并不十分明显。只是由于PET和聚丙烯的相容性较差,二者在相界面上的相互作用较弱,因此在某些部位能观察到界面的脱离(见图4b和图5a)。在退火之后,PET发生冷结晶,造成PET颗粒的体积收缩,从而有利于界面脱离趋势的增强,从图4c~d和图5b可见,退火之后,PET颗粒与聚丙烯基体间的分离程度明显大于退火前的情形,并且有更多的颗粒与聚丙烯基体发生了界面脱离。

2.5 抗应力发白性能

hiPP/PET共混物的抗应力发白性能见图6。从图6可看出,120 ℃下退火后的共混物的白色斑点尺寸显著增大,未经退火处理的共混物的白色斑点平均尺寸为8.7 mm,退火后的斑点平均尺寸增至11.1 mm。退火后白色斑点的颜色也较未退火时深。而hiPP在相同条件下的白色斑点尺寸为10.6 mm。实验结果表明,10%(w)PET的加入可使共混物的抗应力发白性有一定的提高(表现为同样冲击条件下白色斑点尺寸的降低),但退火后,其抗应力发白性能又有所下降,恢复到未添加PET时的水平。

橡胶颗粒尺寸降低有利于提高韧性,同时抑制银纹的出现[6]。未经退火处理的hiPP/PET共混物的抗应力发白性能较好,其原因可能是分散相橡胶颗粒尺寸降低,同时PET的加入提高了材料的刚性。而退火之后,PET颗粒体积发生收缩,与聚丙烯基体间界面分离的趋势加强(见图5),这有利于微裂纹的产生和扩散,因此共混物的抗应力发白能力又有所减弱[19]。该实验结果证实了内应力对抗应力发白性能的削弱作用。

同时也可说明,未经退火时,PET颗粒的受力方式可能有:1)受到来自聚丙烯基体一定程度的压缩作用;2)基本不受聚丙烯基体施加的作用。此时PP/PET界面没有自发脱离的趋势,因此此时的抗应力发白性能比未掺混PET的hiPP要好。退火之后,PET颗粒体积收缩,PET与聚丙烯基体间产生了分离趋势,抗应力发白性能又有所减弱。

图6 hiPP/PET共混物的抗应力发白性能Fig.6 Anti-stress-whitening property of the hiPP/PET blends.The size of the injection-molded plates was 75 mm×75 mm.

3 结论

1)hiPP/PET共混物在注塑成型过程中,熔体在模具中迅速冷却后,PET的结晶不完善,在升温过程中也将发生冷结晶,且在120 ℃时即可完成冷结晶。

2)hiPP/PET共混物中,橡胶、聚丙烯和PET各自具有独立的相区,其中,聚丙烯为基体,橡胶和PET是分散相,橡胶和PET形成各自的独立颗粒。

3)未经退火处理的hiPP/PET共混物的抗应力发白性能较好,共混物中的橡胶颗粒尺寸与hiPP相比有所降低,共混物中PET颗粒的收缩程度与基体差异不明显。退火之后,PET颗粒的体积发生收缩,共混物中的内应力增大,聚丙烯基体与PET两相界面分离的趋势增加,使hiPP/PET共混物的抗应力发白性能显著降低。

[1]Markus G,Comelia T,Petar D. Heterophasic copolymers of polypropylene:Development,design principles,and future challenges[J]. J Appl Polym Sci,2013,130(5):3028 - 3037.

[2]Kock C,Aust N,Grain C,et al. Polypropylene/polyethylene blends as models for high-impact propylene-ethylene copolymers:Ⅱ. Relation between composition and mechanical performance[J]. J Appl Polym Sci,2013,130(1):287 - 296.

[3]Kock C,Gahleitner M,Schausberger A,et al. Polypropylene/ polyethylene blends as models for high-impact propylene-ethylene copolymers:Ⅰ. Interaction between rheology and morphology[J]. J Appl Polym Sci,2013,128(3):1484 - 1496.

[4]Grestenberger G. Polypropylene/ethylene-propylene rubber(PP/ EPR) blends for the automotive industry: Basic correlations between EPR-design and shrinkage[J]. Exp Polym Lett,2014,8(4):282 - 292.

[5]Kolařík J,Agrawal G L,Kruliš Z,et al. Dynamic mechanicalbehavior of binary blends polyethylene/EPDM rubber and polypropylene/EPDM rubber[J]. Polym Compos,1986,7(6):463 - 471.

[6]Jang B Z,Uhlmann D R,Vander Sande J B. Rubber-toughening in polypropylene[J]. J Appl Polym Sci,1985,30(6):2485 - 2504.

[7]Liu X,Guo M,Wei W. Stress-whitening of high-impact poly(propylene):Characterization and analysis[J]. Macromol Symp,2012,312(1):130 - 138.

[8]Menyhárd A,Varga J,Molnár G. Comparison of diferent-nucleators for isotactic polypropylene, characterisation by DSC and temperature-modulated DSC (TMDSC) measurements[J]. J Therm Anal Calorim,2006,83(3):625 - 630.

[9]柳峰,刘琼琼,徐冬梅. PET/PP共混改性研究进展[J]. 塑料科技,2008,36(1):88 - 93.

[10]袁海兵,刘永丰,季建仁,等. PP/PET共混体系相容性的研究进展[J]. 国外塑料 2009,27(6):40 - 42,47.

[11]Hemmati M,Nazokdast H,Shariat P H. Study on morphology of ternary polymer blends:Ⅰ. Effects of melt viscosity and interfacial interaction[J]. J Appl Polym Sci,2001,82(5):1129 - 1137.

[12]Hobbs S Y,Dekkers M E J,Watkins V H. Efect of interfacial forces on polymer blend morphologies[J]. Polymer,1988,29(88):1598 - 1602.

[13]Luzinov I,Xi K,Pagnoulle C,et al. Composition efect on the core-shell morphology and mechanical properties of ternary polystyrene/styrene-butadiene rubber/polyethylene blends[J]. Polymer,1999,40(10):2511 - 2520.

[14]Gahleitner M,Hauer A,Bernreitner K,et al. PP-based model compounds as tools for the development of high-impactethylene-propylene copolymers[J]. Int Polym Process,2002,17(4):318 - 324.

[15]Zoller P,Bolli P. Pressure-volume-temperature relationships of solid and molten poly(ethylene terephthalate)[J]. J Macromol Sci Phys,1980,18(3):555 - 568.

[16]Mäder D,Bruch M,Maier R D,et al. Glass transition temperature depression of elastomers blended with poly(propene)s of diferent stereoregularities[J]. Macromolecules,1999,32(4):1252 - 1259.

[17]Guild F J,Young R J. A predictive model for particulate flled composite materials:Ⅱ. Soft particles[J]. J Mater Sci 1989,24(7):2454 - 2460.

[18]Bucknall C B,Ayre D S,Dijkstra D J. Detection of rubber particle cavitation in toughened plastics using thermal contraction tests[J]. Polymer,2000,41(15):5937 - 5947.

[19]雷佳伟,金滟,康鹏,等. 聚丙烯应力发白影响因素研究进展[J]. 塑料工业 2014,42(1):1 - 4.

(编辑 邓晓音)

Structure characterization and anti-stress-whitening property of HiPP/PET blend

Liu Xuanbo,Zhang Longgui,Cai Xiaoguang,Miao Xiaopei,Guo Meifang,Shao Jingbo

(SINOPEC Beijing Research Institute of Chemical Industry,Beijing 100013,China)

A blend of high impact polypropylene(hiPP) and polyethylene terephthalate(PET) were prepared and were characterized by means of DSC,DMA and SEM. The cold crystallization and phase separation behavior of the blend were studied and the efects of volume contraction on the properties of the blend were discussed. It was found that the crystallization of PET in the injection-molded blend was incomplete or imperfect and the cold crystallization could fnish at 120 ℃. In the blend,PP,PET and rubber are immiscible,and PET and rubber form dispersed phases in the PP matrix separately. The blend without annealing owns better anti-stress-whitening ability and smaller particle size than hiPP,in which the diference between the contraction degrees of both PET and the PP matrix is not so apparent. After annealing,the cold crystallization of PET leads to the volume contraction of the PET particles and the internal stress in the blend increases correspondingly. This induces a departure trend at the interface between PP and PET, which results in the apparent decrease of the anti-stress-whitening ability of the blend.

high impact polypropylene;polyethylene terephthalate;blend;anti-stress-whitening property

1000 - 8144(2016)02 - 0210 - 06

TQ 322.4

A

10.3969/j.issn.1000-8144.2016.02.015

2015 - 08 - 20;[修改稿日期]2015 - 11 - 18。

刘宣伯(1981―),男,吉林省白山市人,博士,高级工程师,电话 010 - 59202920,电邮 liuxb.bjhy@sinopec.com。

中国石油化工股份有限公司资助项目(214009)。