高切线速度低压比单级风扇设计技术及试验验证

黄磊,周拜豪,李清华,罗璇,朱朝艺

(1.中国燃气涡轮研究院,成都610500;2.南京航空航天大学能源与动力学院,南京210016)

高切线速度低压比单级风扇设计技术及试验验证

黄磊1,周拜豪1,李清华2,罗璇1,朱朝艺1

(1.中国燃气涡轮研究院,成都610500;2.南京航空航天大学能源与动力学院,南京210016)

针对单级跨声速风扇高切线速度、低压比的特点,采用先进的气动布局及特性分析方法,高切线速度低压比转子设计、低损失可调导叶设计、大攻角范围低损失静子设计技术,以及叶顶激波系控制技术等,完成了该单级风扇的设计,并在此基础上完成机械运转、总性能试验及导叶优化试验。试验结果表明,该单级风扇在满足发动机尺寸设计要求的前提下,各转速流量、效率、压比及稳定裕度均满足设计指标要求,其中效率和稳定裕度远远超过设计指标。

航空发动机;核心机驱动风扇;高稳定裕度;高切线速度;低压比;变循环;定制叶型

1 引言

随着科学技术的发展,未来先进战斗机用发动机,必然向更高推重比、更宽工作范围、多用途、高可靠性以及高性价比方向发展[1-3]。目前,GE公司在发动机设计时,为让发动机负荷量分配更加均衡,充分发挥高压涡轮做功能力强的优势,通过将风扇最后一级移到高压转子上,重新分配高、低压涡轮的负荷,使得高、低压涡轮都能采用单级设计,从而降低发动机质量[4-5],同时还可实现发动机不同模式的变循环功能。该单级风扇通常被称为核心机驱动风扇,其在发动机中所处的位置与民用发动机增压级的一样,但其旋转由高压涡轮驱动。因此,核心机驱动风扇的转速比常规风扇/增压级要高许多,从而导致其转子叶尖切线速度较高。而发动机总体匹配为降低第二外涵与第一外涵的压差、减少掺混损失,要求该单级风扇压比低、效率高和稳定裕度高。但由于高切线速度与低压比这两个参数相互矛盾,再加上高效率及高稳定裕度要求,给转子叶片设计带来很大难度。

欧美航空发动机强国和日本都相继开展过变循环发动机的研究。其中,美国GE公司的研究处于领先地位,早在1990年其双涵道变循环发动机YF120就在YF-22A飞机上成功完成了飞行验证。国内对变循环发动机的研究刚刚起步,主要集中于依据变循环发动机特点进行数学建模,对稳态和过渡态性能进行数值仿真。在其部件气动设计方面,张鑫等开展过核心机驱动风扇的研究,总结了核心机驱动风扇气动设计上的特点和难点[3]。

中国燃气涡轮研究院在国内首次对该类单级风扇进行了技术研究和试验验证,成功突破了单级风扇气动布局技术,高切线速度、低压比、高效转子设计技术,叶顶激波系控制技术等关键设计技术,完成了该单级风扇的设计和试验验证,获得了较好的试验结果,达到了设计指标要求;摸清了变循环发动机第二外涵的设计规律,可为后续变循环发动机的研制提供技术支持。本文介绍了该类单级风扇的设计技术和试验验证情况。

2 单级风扇性能设计技术要求

本文的研究载体为某高切线速度、低压比、单级跨声速风扇,由零级可调导叶、一排转子和一排静子组成。表1为该单级风扇相关设计参数。

表1 单级风扇设计参数Table 1 Design parameters of the single stage fan

从该单级风扇的Smith图(图1)可看出,该单级风扇在综合考虑转子叶尖切线速度、加功量、转子进口轴向速度等参数的情况下,具有典型的高切线速度、低压比的特点。从图中效率云图可以看出,该风扇等熵效率约为0.865,与目前的设计要求相差不大。但是一般单级风扇的稳定裕度要求为13%~16%,而此方案单级风扇的稳定裕度要求为20%,设计难度较大。

图1 单级风扇的Smith图Fig.1 Smith picture of the single stage fan

3 单级风扇设计

3.1 气动布局设计

本文子午流面设计选用考虑径向掺混影响的通流计算程序。在其气动布局中,主要考虑以下几个问题:①风扇转静子负荷分配;②每个叶片排径向载荷分布和叶片子午面形状;③每个叶片排的进出口气流参数。

为降低径向掺混损失,风扇出口总压沿径向基本为等压比分布。导叶预旋的选取考虑了转静子负荷的情况,使转静子负荷分配更为合理,有利于提高单级风扇效率和扩大稳定裕度;而其余参数的输入分布根据三维计算结果对其进行适当修正,且兼顾了中低转速的特性。图2为该单级风扇子午投影。

图2 单级风扇子午投影Fig.2 Meridional view of the single stage fan

3.2 转静子设计

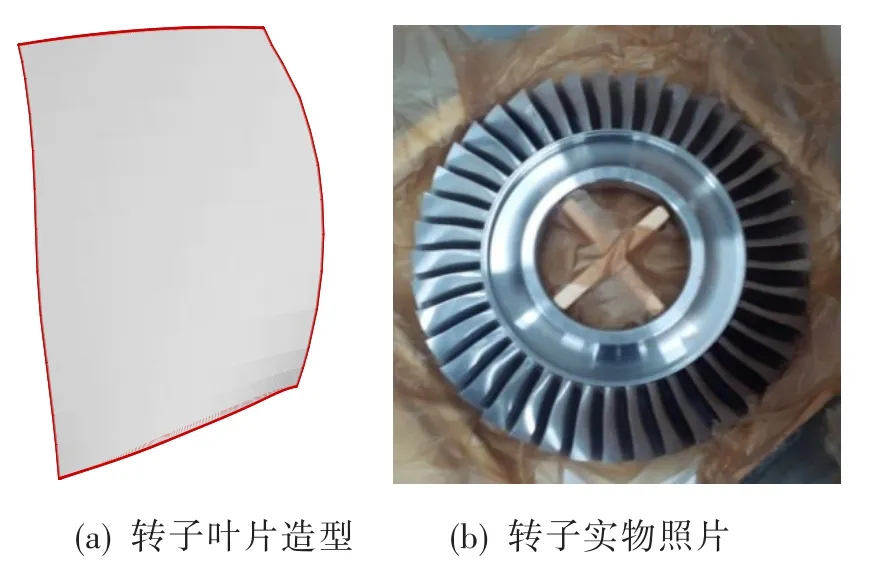

根据该单级风扇转子高切线速度、低压比的特点,转子叶片采用新型造型方法设计。采用均匀等距B样条控制无量纲几何折转角定义叶型中弧线,利用中线和厚度叠加原理在任意回转面上生成基元叶型,借鉴定制叶型的优化重心积叠等方法进行叶型积叠。为解决高切线速度下激波强度太强导致增压能力不能低到设计值且效率不能得到保证,以及单级风扇稳定裕度不足的问题,风扇转子设计时重点考虑了激波强度和激波位置。转子叶片采用前掠设计,根部采用前加载叶型,叶尖弯度主要集中在后半部,以避免流场分离,较好地控制叶片槽道内的激波系结构,尽量减弱激波强度来满足低压比流场需求,降低激波损失,保证高效率。同时,控制激波位置,保证高稳定裕度。转子具体形状如图3所示。

图3 转子叶片形状Fig.3 Rotor blade shape

导叶和静子叶片采用定制叶型设计,以有效控制叶型表面附面层发展,避免或推迟附面层分离,提高风扇效率和稳定裕度。

3.3 叶顶激波系控制设计

为更好地解决单级风扇稳定裕度不足的问题,除了结合先进的叶片造型技术以外,还采用全三维设计技术,更好地计算出激波的结构和位置。

下面以全三维NUMECA软件细网计算的设计点说明内部流场情况。图4是10%、50%和90%叶高拟S1流面相对马赫数分布图,图5是对应位置叶片表面静压分布图,图6、图7是近转子吸力面静子压力面和近转子压力面静子吸力面的相对马赫数分布图。

图4 不同叶高拟S1流面相对马赫数分布Fig.4 Relative Mach number distribution of S1 surface at different spans

图5 不同叶高叶片表面静压分布Fig.5 Static pressure distribution of the blade surface at different spans

从图4中的马赫数可以看出,转子叶片尖部截面叶片吸力面中部出现了一道斜激波,激波与叶片表面附面层没有发生大的干扰;超声速来流经过斜激波后依然保持超声速,但在叶栅通道中持续减速,当降到声速时形成一道很弱的正激波,通过该激波后气流变为亚声速。由此可判断,该截面的激波相对较弱,激波位置设计合理,气流流过该激波的损失较小。除静子根部尾缘处气流有小的分离外,流场整体表现良好。

从图5可以看出,各排叶片压力面和吸力面压差分布合理,进而可推断叶片的造型攻角、落后角选择得当。同时,从叶片吸力面上压力没有出现明显的突跃变化,同样说明没有出现高损失的强激波。

从图6(a)看出,转子效率分布与S2设计值沿径向分布基本一致,但稍大于设计值,说明转子叶片造型设计较为合理。从图6(b)看出,各级静子总压恢复系数三维计算值与S2设计值趋势基本吻合,只是在叶片根部计算值略低于设计值。

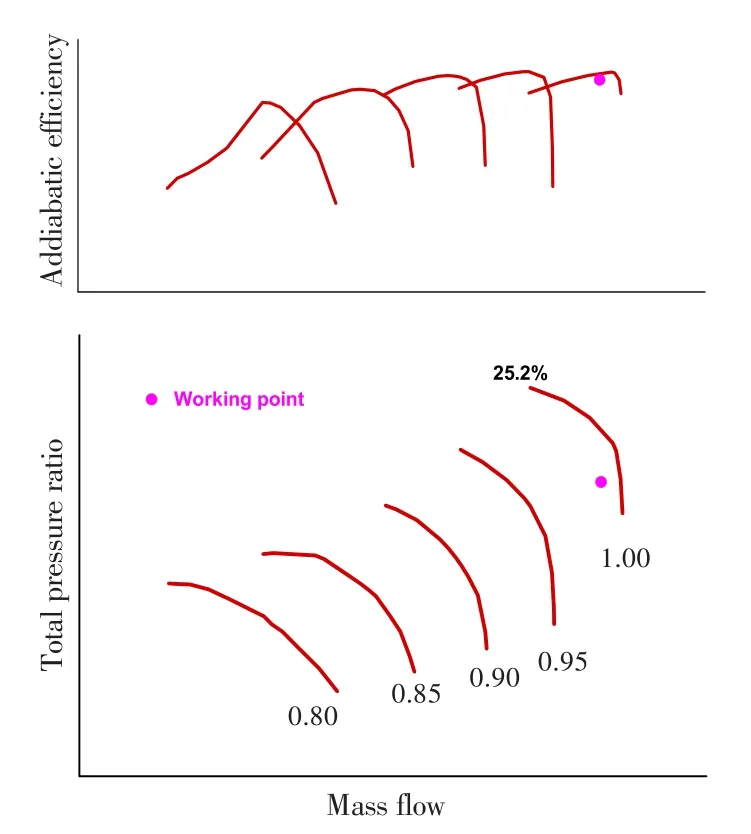

图7是该单级风扇的NUMECA全三维计算特性计算结果,图中粉红色圆点代表设计指标要求。可见,计算结果满足设计指标要求,其中工作点效率高于设计指标0.5%,计算稳定裕度为25.2%(超过指标5.2%)。

图6 各排叶片沿叶高的性能参数与S2设计值的对比Fig.6 Comparison of performance parameters between 3D calculation and S2 design

图7 单级风扇的NUMECA全三维计算特性Fig.7 NUMECA 3D calculation results of the single stage fan

4 单级风扇试验验证

4.1 试验件

从保证气动性能和试验件安全运转两方面,对单级风扇的结构细节进行优化和改进。试验件(图8)由进气机匣组件、导叶、转子、静子、排气机匣组件等组成。转子采用不锈钢整体叶盘结构,导叶由液压驱动系统调节其安装角,静子采用带内、外缘板的整环成型结构。主传力支点采用角接触球轴承,前支点采用带弹性环的挤压油膜结构。设置了转子叶片动应力监测、各支点轴承温度监测、振动信号监测、脉动压力监测、主要腔体压力监测等安全保证措施。

图8 单级风扇试验件Fig.8 Test sample of the single stage fan

4.2 试验结果及分析

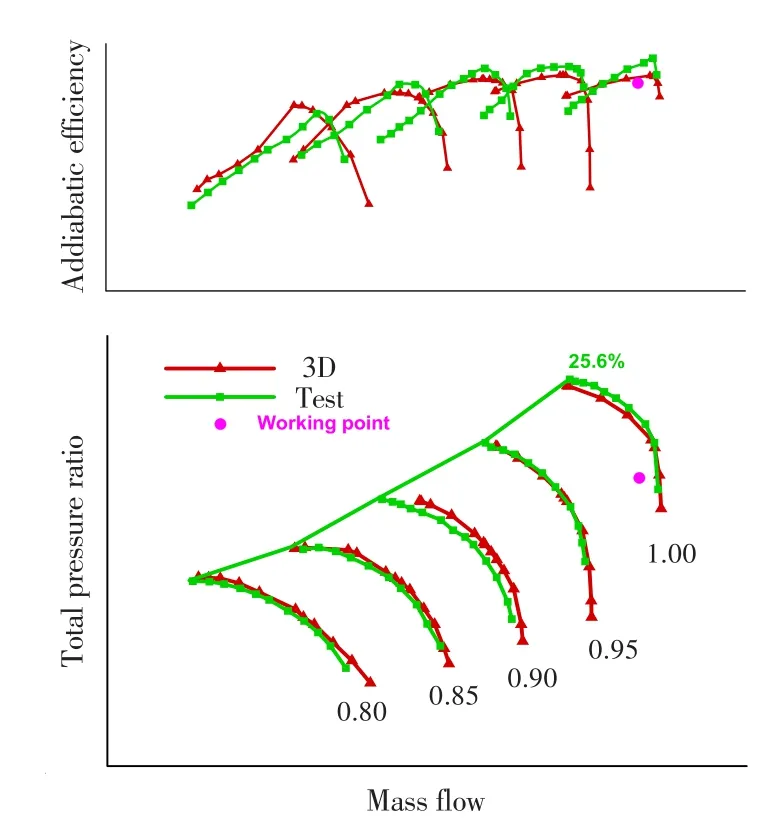

单级风扇试验件成功完成了机械运转、总性能试验及导叶优化试验,录取了相对换算转速0.6~1.0时的总性能参数。图9为该单级风扇的试验结果与计算结果的对比图。可见,计算值与试验值吻合较好,证明设计软件较为准确,能充分预估试验性能,验证了高效率高稳定裕度单级风扇采用的先进设计方法和设计软件合理可行;全转速特性形态良好,效率包络线形状优异,全转速效率和稳定裕度均满足甚至超过设计要求(设计转速下,工作点流量、压比、效率、稳定裕度均达到设计要求,其中效率和稳定裕度远远超过设计指标),表明该单级风扇设计取得了成功。

图9 单级风扇试验结果与计算结果的对比Fig.9 Comparison of the performance of the single stage fan between the test and the calculation results

为获取单级风扇各叶排的静压升,试验还测取了外壁静压。取进口外壁静压为第一站,转子前为第二站,静子前为第三站,出口外壁为第四站。图10为1.0转速时S2设计、NUMECA计算结果与试验结果沿程静压分布对比图。从图中可以看到,该单级风扇沿程静压S2流面设计结果与试验结果基本吻合,与NUMECA计算结果趋势一致。转子后静子前的试验结果比计算结果略高,其原因是试验取的测点数据,三维计算结果取的平均数据。

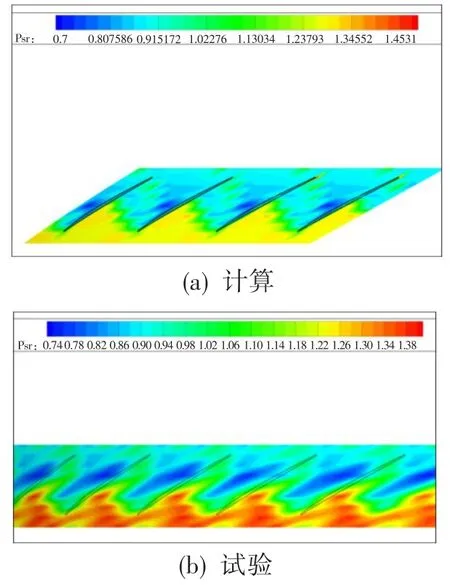

利用在转子叶尖布置的动态压力传感器,并结合转子锁相技术和相位平均数据处理方法,获取了单级风扇叶尖流场图谱。图11为1.0转速时转子叶尖动态压力计算结果与试验结果云图。可以看出,试验结果与三维计算结果的激波和低压区形状位置基本吻合,再次证明设计软件的可信性。

图10 1.0转速各排叶片沿程静压分布Fig.10 Static pressure distribution along the axisat 1.0 rotational speed

图11 1.0转速相同压比下转子叶尖动态压力计算与试验结果对比Fig.11 Comparison of the tip dynamic pressure of the rotor blades at 1.0 rotational speed between the test and calculation results

5 结束语

本文在高切线速度低压比单级风扇设计中,开创性地采用了多项先进新技术,如高切线速度、低压比、高效转静子设计技术,单级风扇气动布局设计技术、叶顶激波系控制设计技术等。经试验验证,该单级风扇在满足发动机对其尺寸设计要求的前提下,各转速流量、效率、压比以及稳定裕度均满足设计要求,单级风扇设计取得了成功。本研究为高切线速度、低压比风扇的设计奠定了基础,为今后变循环发动机的研制提供了技术支持,对类似负荷水平的风扇/压气机设计也具有一定的参考价值。

[1]Fishbach L H,Stitt L E,Stone J R,et al.NASA research in supersonic propulsion-A decade of progress[R].AIAA 82-1048,1982.

[2]Rallabhandi S K,Mavris D N.Simultaneous airframe and propulsion cycle optimization for supersonic aircraft design [R].AIAA 2008-143,2008.

[3]张鑫,刘宝杰.核心机驱动风扇级的气动设计特点分析[J].航空动力学报,2010,25(2):434—442.

[4]French M W,Allen G L.NASA VCE test bed engine aerodynamic performance characteristics and test results[R]. AIAA 81-1594,1981.

[5]Brown R.Integration of a variable cycle engine concept in a supersonic cruise aircraft[R].AIAA 79-1049,1979.

Design technology and experimental verification of a single stage fan with high tip speed and low pressure ratio

HUANG Lei1,ZHOU Bai-hao1,LI Qing-hua2,LUO Xuan1,ZHU Chao-yi1

(1.China Gas Turbine Establishment,Chengdu 610500,China;2.College of Energy and Power Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

Aiming at the characteristics of high tip speed and low pressure ratio,several kinds of design technology have been adopted in the design,such as the advanced methods of aerodynamic distribution and performance analysis,variable guide vanes with low loss,high tip speed low pressure ratio rotors,low loss stators in a wide range of incidence angles and tip shock wave control technology,etc.The overall performance test,guide vanes optimizing test and commissioning test have been undertaken.The results show that the mass flow,efficiency,pressure ratio and surge margin of the single stage fan at all the rotational speeds match the design requirements on the premise that the size of the fan satisfies the requirement of the engine. Moreover,the efficiency and surge margin are much higher than the design requirements.

aero-engine;core driven fan stage(CDFS);high surge margin;high tip speed;low pressure ratio;variable cycle;customizing airfoil

V232

A

1672-2620(2016)06-0016-05

2015-09-17;

2015-12-31

黄磊(1983-),男,四川射洪人,高级工程师,硕士,主要从事压气机气动设计研究。