模拟轴向载荷作用的轮盘低循环疲劳寿命试验研究

郭晓强

(中国航发西安航空发动机(集团)有限公司,西安710021)

模拟轴向载荷作用的轮盘低循环疲劳寿命试验研究

郭晓强

(中国航发西安航空发动机(集团)有限公司,西安710021)

提出了可有效模拟轴向载荷的航空发动机轮盘低循环疲劳寿命试验方法。在综合考虑轮盘装配及工作温度场、转速等工作状态边界条件和载荷的基础上,对轮盘进行线弹性有限元应力分析,了解轮盘应力水平及寿命关键考核部位。在充分考虑试验器能力及试验过程的可监控性等因素下,设计了能有效模拟承受轴向载荷的轮盘低循环疲劳寿命试验装置、试验方法,并进行试验。最后,对试验结果进行分析,确定出轮盘预定安全循环寿命。

航空发动机;轮盘;低循环疲劳寿命;轴向载荷;试验装置;试验方法

1 引言

轮盘作为航空燃气涡轮发动机的关键件之一,在高速旋转状态下工作,其工作条件非常严酷,承受着复杂的热负荷及包括离心力、轴向力、装配预应力在内的机械载荷,在使用过程中一旦破裂失效将产生严重的灾难性事故[1-2]。为确保轮盘在使用过程中不发生灾难性后果,国内外发动机设计规范均明确提出应按安全循环寿命进行设计的要求。轮盘的安全循环寿命一般称为低循环疲劳寿命(LCF),是一种具有高可靠度的概率统计寿命,通常其指标是在真实轮盘和轮盘模拟试验件的低循环疲劳试验基础上,按95%置信度和99.87%可靠度水平给定[3]。真实轮盘或轮盘模拟试验件的低循环疲劳试验,是发动机轮盘安全循环寿命确定中最重要、最关键的工作。这是由于:一方面,轮盘的寿命考核部位即低循环疲劳失效部位,集中在轮盘中心孔、偏心孔、销钉孔、榫槽等应力集中部位,通过理论分析计算或材料试块试验无法准确确定出轮盘考核部位的低循环疲劳寿命;另一方面,轮盘的安全性和可靠性要求极高,加之其破裂失效造成的后果严重性极大,不可能通过发动机整机试车的方法来直接给出轮盘的安全循环寿命指标。

发动机轮盘低循环疲劳试验时,应尽可能模拟真实工作载荷,并适当调整试验载荷或优化试验件,以达到对轮盘关键考核部位的有效考核。较为有效的方法是,将整个多级轮盘转子按发动机真实装配状态安装在旋转疲劳试验器上,在试验过程中施加循环转速及随转速变化的瞬态温度、气动力等载荷。实际中受试验器条件限制,该方案基本无法实现。经常需要采取单盘试验的方式进行,设计专门的试验陪衬件、工装及试验方案,能够有效模拟轮盘所承受的旋转、温度及其他轮盘产生的轴向或径向载荷,但在单盘低循环疲劳试验中难以有效模拟。

本文针对某型发动机高压压气机第10级轮盘盘心孔部位低循环疲劳定寿需要,在传统轮盘旋转疲劳试验技术的基础上,研究提出了带轴向载荷的轮盘低循环疲劳试验技术,优化设计了能有效考核盘心孔部位寿命的试验件、陪衬件及试验工装,并在立式旋转试验器上对试验件进行了低循环疲劳试验,确定出了轮盘预定安全循环寿命,为发动机翻修寿命控制提供了依据。

2 带轴向载荷轮盘低循环疲劳试验设计

高压压气机第10级轮盘二维装配简图见图1,第10级轮盘外缘装配有燕尾形连接的压气机叶片,外隔圈、内隔圈前端装有1—9级高压压气机轮盘及盘间隔圈。为设计科学合理的试验方案,应对轮盘工作状态的应力状态进行分析,了解各类载荷循环状态,并据此设计试验载荷、相关陪衬件及工装。

图1 高压压气机第10级轮盘二维装配简图Fig.1 Two-dimensional assembly diagram of the 10thstage disk

2.1 轮盘工作状态应力分析

高压压气机第10级轮盘在工作状态中,主要承受着装配时的预紧力,高速旋转时盘身及所装叶片产生的离心力、盘身温度载荷、1—9级轮盘及盘间隔圈在高速旋转下产生的轴向压紧力(或位移)及热膨胀产生的轴向载荷(位移)。为有效考虑这些载荷对轮盘应力的影响,分别从以下几方面进行分析:

(1)装配条件。按装配要求,第10级轮盘装配时,选择合适的调整垫厚度,使图1中轮缘X处相对安装座前安装边Z处产生向后的轴向位移0.75~0.80 mm;选择隔圈轴向长度,使得第10级轮盘与内隔圈接触后Y处产生0.02 mm过盈量。

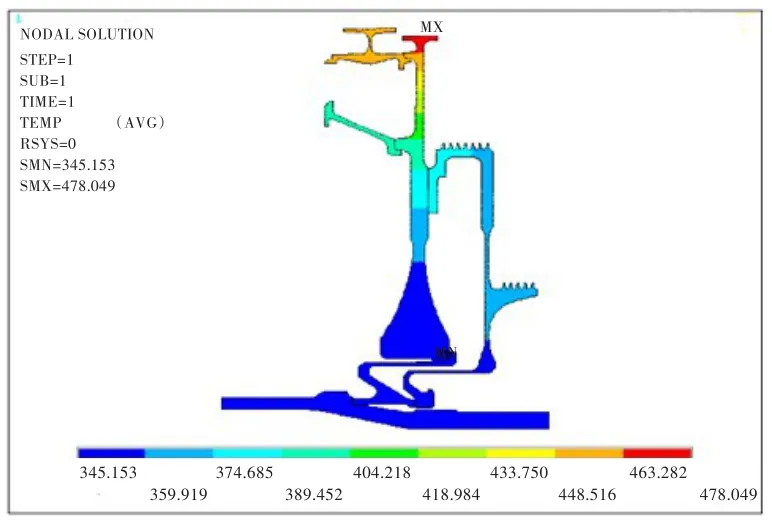

(2)温度场。依据发动机设计资料及相关温度测量数据,发动机从起动达到98.12%高压转速时,第10级轮盘盘身瞬态温差最大,此时盘缘445.130℃,盘心151.227℃,温差293.903℃。达到稳态时,盘缘478.040℃,盘心345.440℃,温差132.600℃。

参考EGD-3中ASR4329《压气机盘的温度估算》给出的轮盘温度梯度计算方法:

式中:对于铁素体钢和钛合金,m=2;对于镍基合金,m=4。

高压压气机第10级轮盘材料为镍基合金,取m= 4,利用有限元法计算得到第10级轮盘的温度场分布见图2。经反复试算,当高压压气机第10级轮盘温度场达到稳态后,工作转速达到100%时其中心孔应力达到最大,故本文应力计算时采用稳态温度场。

图2 高压压气机第10级轮盘温度分布Fig.2 The temperature distribution of the 10thstage disk

(3)高压压气机1—9级轮盘及盘间隔圈对第10级轮盘的影响。工作状态下,1—9级轮盘及盘间隔圈在高速旋转下会产生轴向压紧力或位移,且这些零件尤其是盘间隔圈在高温下会热膨胀产生轴向位移,同时发动机工作时会产生沿轴向向前214 kN的气体轴向力。综合考虑,1—9级轮盘及盘间隔圈在工作状态下对第10级轮盘的影响,相当于使第10级轮盘轮缘相对安装座前安装边有0.48 mm的向后位移量。

后来,随着我们姐妹几个出去上学、工作,我们更多的是到店里买成衣,店里新潮的服装琳琅满目,看中什么样的掏钱买下就行,没人再穿母亲的缝纫机缝制的衣服,母亲的缝纫机正式下岗了,这让辛苦了一辈子的母亲内心有些失落。可不久后,母亲就想到让缝纫机继续发挥作用的办法,她把旧衣服洗干净、裁剪、上浆,然后在缝纫机上做成厚厚的鞋垫给我们姐妹几个送来,鞋垫上密密匝匝的针脚里压满了母亲的爱。

综合考虑装配条件、温度场和1—9级轮盘及盘间隔圈对第10级轮盘的影响,并在第10级轮盘计算模型上施加100%的工作旋转速度、叶片离心力等载荷,利用有限元分析软件对图1所示第10级轮盘二维模型进行线弹性有限元分析[4],其应力计算结果如图3所示。图中最大应力为836 MPa,位于轮盘中心孔部位。

图3 高压压气机第10级轮盘工作状态应力分布Fig.3 The stress distribution of the 10thstage disk at working state

2.2 试验方案设计

考虑到试验器能力及试验成本,采用了第10级轮盘单盘试验的方式。为全面考虑第10级轮盘所受主要载荷,并有效考核轮盘寿命关键考核部位盘心孔,通过有限元迭代分析,设计出如图4所示的试验装置。试验方案为:

图4 试验装置Fig.4 Test device

(1)试验件为高压压气机第10级轮盘,去掉高压压气机空气封严圈,轮缘不开榫槽并适当增大外缘半径以模拟叶片产生的离心力,加厚轮盘外部腹板以模拟高压压气机空气封严圈对轮盘中心孔应力的影响。装配试验组件时选择合适的内隔圈,使安装座前安装边(Z处)相对于第10级轮盘轮缘(X处)产生向前0.80 mm轴向位移。

(2)设计能模拟1—9级轮盘及盘间隔圈对第10级轮盘影响的陪衬支撑盘,使其产生在试验转速下对第10级轮盘产生与工作状态下相同的轴向力或位移;为消除理论计算存在的误差,同时设计容易进行补加工的配重环装配在支撑盘上,以此满足第10级轮盘试验件考核部位应力达到要求时盘心和盘缘处相对轴向位移的监测要求。

(3)试验在常温下进行,并施加15 400 r/min的机械转速。

(4)试验到轮盘考核部位出现工程裂纹或试验件破坏。

图5 高压压气机第10级轮盘试验件试验状态下的应力分布Fig.5 The stress distribution of the 10thstage disk at test state

3 带轴向载荷轮盘低循环疲劳试验

按照上述试验方案加工完成试验件、支撑盘及试验工装等试验组件,装配并平衡符合要求后,安装在带有柔性转接头的立式旋转试验器上进行运转调试。过程中,多次对试验组件上的配重环进行补加工,使位移传感器的检测值达到要求。调整后试验转子的振动值为1.9g,满足试验器轮盘试验件振动值不超过3.0g的装配要求。

试验在室温下进行。试验转速下限800 r/min,上限15 400 r/min;转速上升时间20 s,下降时间17 s;下限不保载,上限保载2 s。

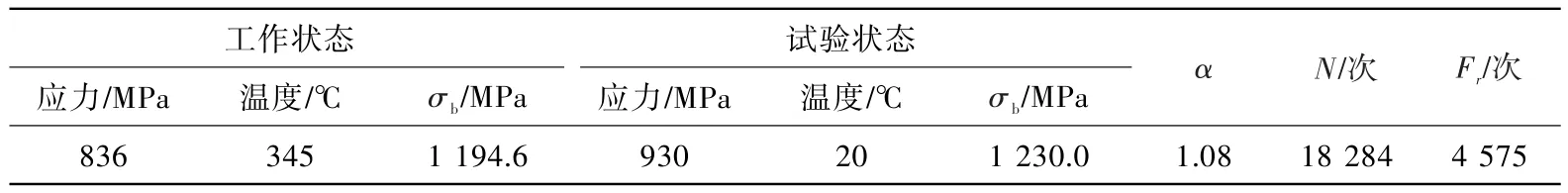

表1 高压压气机第10级轮盘标准应力循环次数Table 1 The standard stress cycle number of the 10thstage disk

试验过程中运行稳定,并分阶段进行目视检查和可探部位无损荧光检查均未见异常,试验至18 284次试验器循环时轮盘破裂。

试验后,对试验载荷、试验监控参数复查,均未发现异常。对试验件进行理化检测分析,试验件断裂断口特征主要为沿晶+韧窝,表现为过载断裂特征,属于大应力疲劳断裂。断口及金相显微组织正常,未见材料及冶金缺陷,室温拉伸性能及硬度符合标准要求。由此认为,此次高压压气机第10级轮盘低循环疲劳试验结果真实有效。

4 试验结果分析

依据DEF STAN 00-971《飞机燃气涡轮发动机通用规范》中的公式(式(2)),确定预定安全循环数:

式中:Fr为标准应力循环次数;N为试验器循环次数;系数Y对于单件试验取4;α为载荷系数,通过下式确定

式中:σr为试验器循环的峰值应力,即试验状态下考核部位的最大应力;σst为标准应力循环的峰值应力,即工作状态下考核部位的最大应力;σbst为标准应力循环温度下材料的极限强度σb;σbr为试验温度下材料的极限强度σb。

DEF STAN 00-971中给出了两种可以接受的确定N的方法:

(1)N的计算基于裂纹出现前或开始出现时所达到的试验循环数。该裂纹用常规的检验方法可以检查出来(典型的是一条0.75 mm的表面裂纹)。

(2)N的计算基于试验到破坏或试验到出现一条长裂纹的试验循环数。由试验结果除以一个系数(典型值为1.5)得到,以保证一定的安全裕度。

本次试验中,在预定试验载荷下共计完成18 284次循环后试验盘发生了破裂。依据上述方法,可得实际用于确定预定安全循环寿命的试验循环数。

依据式(2)、式(3),应力计算结果,轮盘材料参数[5],以及上述分析,给出标准应力循环次数为4 575次,如表1所示。

5 结论

(1)在传统轮盘低循环疲劳试验的基础上,完成了带轴向载荷的轮盘低循环疲劳试验组件及工装的设计。并以某型发动机高压压气机第10级轮盘为对象,组装和调试了一件带有轴向载荷的轮盘试验组件。该试验组件的成功设计制作,标志着在轮盘低循环疲劳试验中模拟轴向载荷作用的设计方法切实可行。

(2)在立式轮盘旋转试验器上进行了发动机高压压气机第10级轮盘低循环疲劳试验,试验过程中转子扭矩平衡稳定,转子振动无异常,试验中各项监控参数正常,说明带轴向载荷的轮盘能够在旋转试验器上进行有效考核。

(3)带有轴向载荷的压气机轮盘在试验器上经18 284次循环后,轮盘中心孔起裂且轮盘破裂,经采用DEF STAN 00-971的相关试验结果分析方法确定了可批准的预定安全标准循环数。预定安全标准循环数的确定,为该轮盘使用寿命控制提供了关键依据。

[1]苏清友.航空发动机主要零部件定寿指南[M].北京:航空工业出版社,2004.

[2]江和甫.对涡轮盘材料的需求及展望[J].燃气涡轮试验与研究,2002,15(4):1—6.

[3]高镇同,熊峻江.疲劳/断裂可靠性研究现状与展望[J].机械强度,1995,(3):61—80.

[4]ANSYS 10.0有限元分析理论与工程应用[M].北京:电子工业出版社,2006.

[5]《中国航空材料手册》编辑委员会.中国航空材料手册[K].北京:中国标准出版社,2001.

Test investigation on the low cycle fatigue life of a disk with simulated axial load

GUO Xiao-qiang

(AECC Xi’an Aero-Engine(Group)LTD.,Xi’an 710021)

The test method for low cycle fatigue life of aircraft engine disk which can effectively simulate the axial load was presented.Considering the disk assembly and the temperature field,speed and other state boundary conditions and loads on the disk,elastic finite element stress analysis was carried out to understand the disk stress level and assessment of key parts of life.Considering the tester ability and tested monitoring factors,test device and method of low cycle fatigue life of a disk were designed to effectively simulate the axial load.Finally test results were analyzed to determine the safe life cycle of the disk.

aero-engine;disk;low cycle fatigue life;axial load;test device;test method

V231.95

A

1672-2620(2016)06-0006-04

2016-04-11;

2016-12-04

郭晓强(1961-),男,山西长治人,研究员级高级工程师,主要从事航空发动机总体综合设计研究。