航空发动机喷口收放异常故障诊断与分析

周燕,王曦,姜晓峰,徐刚刚

(1.西安航空动力控制科技有限公司,西安710077;2.中国人民解放军驻一一三厂军事代表室,西安710077)

航空发动机喷口收放异常故障诊断与分析

周燕1,王曦2,姜晓峰1,徐刚刚1

(1.西安航空动力控制科技有限公司,西安710077;2.中国人民解放军驻一一三厂军事代表室,西安710077)

航空发动机使用过程中出现喷口收放异常故障现象,通过现场排故及测得数据分析,得出喷口收放异常是由于指令压力低所致。为此,建立以指令压力低为顶事件的故障树,从顶事件出发找出直接导致顶事件发生的各种可能因素。然后再找出这些因素的直接原因,并逐级向下深入,一直追溯到引起系统发生故障的全部原因。逐一排除,最终认定喷口收放异常故障是由于燃油增压泵花键磨秃导致燃油增压泵失效引起。更换燃油增压泵,故障排除。

航空发动机;自动控制系统;喷口收放异常;排故;指令压力;故障树;顶事件

1 引言

某型航空发动机在使用过程中,出现喷口收放异常故障现象,即收喷口时发动机高压转子转速n2= 90%(指标规定(79±2)%),放喷口时n2=81%(指标规定≥74%),收放喷口转速差为9%。现场首先通过调整慢车域控制活门调整钉C35,无法使喷口收放正常。后又监测指令压力,n2=72%时指令压力为0.75 MPa(经验值应为1.00 MPa),n2=80%时指令压力为0.80 MPa(经验值应为1.10 MPa),实测指令压力均低于经验值。通过反复调整指令压力调整钉,指令压力始终偏低,故障无法排除。

为此,本文通过对该故障建立以指令压力低为顶事件的故障树,按照该故障树对该型发动机喷口收放异常故障进行深入分析,查找故障原因,提出排除故障措施。

2 航空发动机喷口收放功能机理分析

该型航空发动机实现喷口收放功能的主要部件,包括指令压力活门、n2指令形成器活塞杆、慢车域控制活门、喷口控制活门及定压活门。

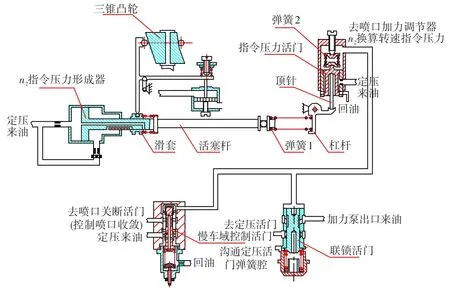

发动机喷口收放功能工作原理如图1所示:发动机工作时,n2指令形成器活塞杆移动,压紧或放松弹簧1,弹簧力经杠杆传递给指令压力活门的顶针,顶针带动指令压力活门移动,改变定压油通往回油腔的流通面积形成指令压力pKOM,该指令压力通往喷口加力调节器上的慢车域控制活门。慢车域控制活门根据指令压力信号,在n2=(79±2)%时,打开通往喷口关断活门的油路,将定压油引至喷口控制活门控制腔,活门移动,打开喷口控制活门通往喷口作动筒的高压油路,控制喷口收缩。当n2降低至74%时,控制喷口放大。喷口收缩和放大,n2的差值要求在3%~7%之间。

图1 航空发动机喷口收放功能原理图Fig.1 The principle of an engine nozzle control

3 喷口收放异常故障树的建立

根据上述分析可知,造成喷口收放异常的故障原因可能有两方面:一方面是指令压力不正常,导致喷口未按要求收放;另一方面是慢车域控制活门卡滞,导致喷口无法正常收放。根据前期的使用及排故情况,慢车域控制活门卡滞的可能性被排除,故喷口收放异常故障定位为指令压力偏低,选择以指令压力低作为故障树的顶事件。

根据喷口收放功能结构和工作原理分析,喷口收放控制系统基本上是一个串联系统。结合发动机实际工作及排故情况,从顶事件出发,先找出直接导致顶事件发生的各种可能因素,再找出这些因素的直接原因,逐级向下深入,一直追溯到引起系统发生故障的全部原因,直到不需要继续分析的底事件为止。把各级事件用相应的逻辑符号连接起来,就建成了一棵以顶事件为根、底事件为叶的故障树[1-2]。

以喷口收放控制系统原理为基础,编制喷口收放异常故障树,如图2所示。通过本故障树,对造成指令压力低的各部件进行分析,查明故障发生的重要件和关键件[3-5]。

图2 喷口收放异常故障树Fig.2 The FTA of abnormal control of an engine nozzle

4 喷口收放异常故障分析

据故障树可知,导致指令压力值偏低包含五个事件,结合外厂排故、检查情况,可按故障树分别对发动机故障进行初步分析。

4.1 定压油压力低

根据原理图1,对指令压力活门建立流量平衡方程:

式中:A1为指令压力活门与定压油之间的油嘴面积,A2为指令压力活门面积,p1为定压油压力,p2为回油压力。

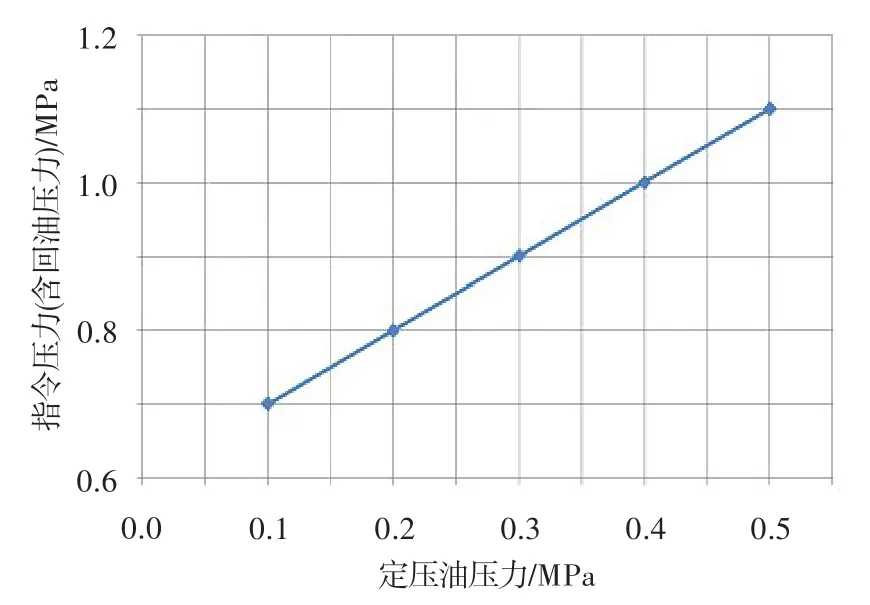

根据公式(1)可知,指令压力与定压油压力成正比。图3示出了其他因素不变、n2=80%时指令压力随定压油压力的变化。可见,n2=80%时,定压油压力每降低0.10 MPa,指令压力相应降低0.04 MPa。当定压油压力降低至1.60 MPa时,指令压力会降低至0.82 MPa(含回油压力)。由于外厂受条件限制,无法测量定压油压力,因此不能排除定压油压力降低导致指令压力降低。

图3 指令压力随定压油压力的变化(n2=80%)Fig.3 The change of instruction pressure with constant pressure oil

4.2 主燃油泵调节器内腔回油压力低

根据原理分析和公式(1)可知,回油压力与指令压力成正比。根据定压活门工作原理,定压活门输出的定压油压力等于弹簧力和回油压力的总和。因此,回油压力下降引起的指令压力变化,还应迭加定压油压力下降引起的指令压力下降值。

同样以n2=80%为例,根据公式(1)改变p2(回油压力最大按0.50 MPa),p1按相应程度降低,其余条件不变,则指令压力随回油压力变化的计算结果见图4。可见,回油压力下降对指令压力影响很大,回油压力每降低0.10 MPa,指令压力也相应降低0.10 MPa。 n2=80%时,如果回油压力降低至0.20 MPa时,指令压力会降低至0.80 MPa(含回油压力)。

图4 指令压力随回油压力的变化(n2=80%)Fig.4 The change of instruction pressure with returning oil pressure

主燃油泵调节器内腔回油压力与发动机液压系统关联,主燃油泵调节器内腔回油管接头P28通过管路与燃油增压泵进口所装的转接管相连,而该型发动机的回油均汇集此处,因此主燃油泵调节器内腔回油压力与发动机状态息息相关。若燃油增压泵失效或管路出现泄流,均会导致主燃油泵调节器内腔回油压力降低。设主燃油泵调节器的回油从管接头P28流到转接管的节流损失为Δp28,燃油系统的回油从转接管流到燃油增压泵进口的节流损失为Δp1,燃油增压泵进口压力为p3,则主燃油泵调节器内腔回油压力应为:

查询发动机试车数据可知,发动机状态变化时Δp28基本不变(0.05~0.07 MPa),p3为0.20 MPa。

由公式(2)可知,Δp1变化时主燃油泵调节器壳体内腔回油压力也会相应变化,而Δp1与燃油增压泵供油量和发动机燃油消耗量差值有关。如燃油消耗量小则液压系统的回油量就大。结合发动机实测参数,发动机正常工作状态下,n2=80%时Δp1≈0.25 MPa。

通过以上分析可知,若燃油增压泵失效,则燃油增压泵的供油量与发动机的燃油消耗量无差值,Δp1会很小(该压差值的大小取决于齿轮泵前的压力大小,燃油增压泵不工作时齿轮泵填充不足,在吸油时会产生负压)。根据公式(2),此时会出现主燃油泵调节器回油腔压力减小,因此不能排除燃油增压泵失效引起的指令压力降低。

4.3 n2指令形成器输出异常

根据工作原理可知,n2指令形成器按n2信号和发动机进口温度t1信号工作,高压转子通过附件机匣与主燃油泵调节器刚性连接,若n2指令形成器出现问题,发动机将无法起动,因此该项原因可直接排除。

若发动机进口温度传感器发生异常,可导致指令压力输出异常,与此同时由n2指令形成器活塞杆控制的发动机高、低压压气机进口导向叶片的转角α1、α2也将出现异常。根据返厂信息和现场排故情况可知,在喷口收放故障发生时,α1、α2控制规律正常,因此可排除温度信号异常。

4.4 指令压力形成机构异常

通过工作原理分析可知,在指令压力形成机构工作时,弹簧1和弹簧2的刚度变化,可以改变指令压力输出特性的斜率,指令压力调整钉能够平移指令压力输出特性;此外,指令压力活门组件若存在卡滞现象,也会引起喷口收放异常。根据外场调整情况可知,指令压力调整钉外拧2圈,指令压力增加0.10 MPa,与厂内调整经验值一致。因此,可排除弹簧1和弹簧2的刚度变化,同时也排除了指令压力活门组件卡滞的可能性。

4.5 喷口加力调节器指令压力燃油消耗量大

根据工作原理和故障树可知,喷口加力调节器壳体指令压力油路渗漏、慢车域控制活门上的胶圈破损,也会导致指令压力降低。

首先,外场工作人员在排除发动机故障时,未发现相关管路及壳体有泄漏或渗油现象,因此能排除喷口加力调节器壳体指令压力油路渗漏因素。

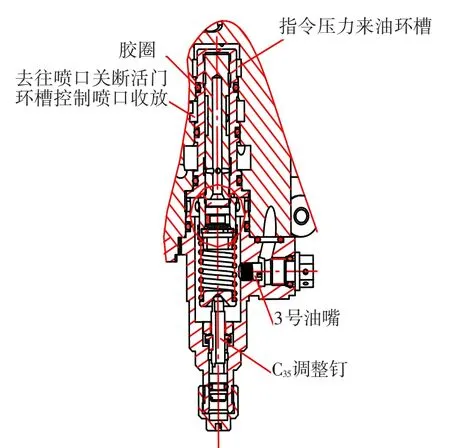

其次,根据慢车域控制活门结构(图5)可知,如果慢车域控制活门衬套上的胶圈密封失效,指令压力来油环槽与去往喷口关断活门的环槽(该环槽与回油压力沟通)沟通,则指令压力建立缓慢,收喷口的转速推迟,放喷口的转速提前,导致发动机收放喷口的转速差值增大。由于在发动机故障排故过程中,未检查喷口加力调节器,因此不能排除慢车域控制活门密封圈失效引起指令压力降低因素。

图5 慢车域控制活门结构图Fig.5 The structural diagram of the local domain control valve

5 喷口收放异常故障的排除

根据上述分析,制定外场排故措施。首先,切断加力喷口加力调节器指令压力进口油路,测量主燃油泵调节器的指令压力。结果表明,无论断开或连接喷口加力调节器,指令压力值均相同,这说明指令压力偏低与喷口加力调节器无关,排除喷口加力调节器上慢车域控制活门密封圈失效的因素。其次,在故障发动机的燃油增压泵出口测压,在n2=72%(慢车)时,压力为0.09 MPa(正常时压力约为0.70 MPa)。分解检查燃油增压泵后发现,燃油增压泵花键轴磨秃,燃油增压泵失效。

由此可以认定,喷口收放异常的故障,是由于燃油增压泵花键磨秃导致燃油增压泵失效引起。更换燃油增压泵,故障排除。

6 结束语

本文应用故障树的分析方法对某型航空发动机喷口收放异常故障进行了分析,建立了以指令压力低为顶事件的故障树,通过对故障树定性分析、定量分析,判明了发动机喷口收放控制系统关键件和重要件,最终找到了喷口收放异常的故障原因并予以了排除。

航空发动机结构复杂,涉及的部件多,实际试车过程中一旦发生故障,很难对故障进行定位。通过故障树分析法排除可能发生故障的原因,制定有效的排故方案,可规避排故的盲目性,对航空发动机故障诊断和制定排故方案具有指导意义。

[1]史定华.故障树分析技术方法和理论[M].北京:北京师范大学出版社,1993:102—145.

[2]毛可久.航空动力装置控制装置[M].北京:北京航空学院出版社,1991:76—89.

[3]宋兆鸿.航空发动机故障分析[M].北京:北京航空学院出版社,1993:245—252.

[4]欧阳军.发动机飞调节计划和原理分析[C]//.第十届发动机自动控制学术讨论会论文集.西安:中国航空学会发动机自动控制专业委员会,2000.

[5]Adibhaita S.Propulsion issues in design of integrated flight and propulsion control system[R].AIAA 94-3610,1994.

Diagnoses and analysis of the failure of an engine nozzle control

ZHOU Yan1,WANG Xi2,JIANG Xiao-feng1,XU Gang-gang1

(1.Xi’an Aero-Engine Controls Company,Xi’an 710077,China;2.The Military Representative Office of PLA Residing in Xi’an 113 Company,Xi’an 710077,China)

The failure of an engine nozzle control appears during the flight training.According to the test data and troubleshooting,it is the low instruction pressure which leads to the fault.The construction of FTA to this failure and the fault diagnosing were implemented.Firstly,the low instruction pressure was considered as the top event.Secondly,all factors which could lead to the top event were listed.Then the direct causes were pointed out.Each level of the fault tree was analyzed until all the factors were cleared out.At last,the solution was worked out and the failure was solved.

aero-engine;automatic control system;abnormal control of nozzle;troubleshooting;instruction pressure;the FTA;top event

V233.7;V263.6

A

1672-2620(2016)06-0034-04

2015-09-09;

2016-12-20

周燕(1980-),女,四川遂宁人,高级工程师,硕士,研究方向为航空发动机及自动控制。