风扇/压气机失稳辨识系统设计与验证

钟明,陈洪敏,熊兵,韩伟

(中国燃气涡轮研究院,四川绵阳621703)

风扇/压气机失稳辨识系统设计与验证

钟明,陈洪敏,熊兵,韩伟

(中国燃气涡轮研究院,四川绵阳621703)

失速和喘振是航空发动机试验中常遇的两类气动失稳现象,为保障发动机零部件试验安全运转,必须对失速喘振信号进行在线检测控制。根据零部件试车台架的需求,设计了失速喘振辨识算法并对影响辨识算法的关键因素进行了分析,通过小型嵌入式系统为硬件平台实现了失稳辨识系统在线检测功能。该失稳辨识系统具有体积小、实时性强、抗干扰能力强的特点。在多个型号零部件试验件的应用表明,该系统能有效识别发动机深度失速和喘振状态,满足航空发动机风扇/压气机对失速喘振在线检测控制的要求,具有较高的工程应用价值。

航空发动机;系统辨识;失速;喘振;风扇/压气机;辨识准则

1 引言

航空发动机风扇/压气机部件试验目的之一就是测出失稳边界,试验时要求试验件进入失稳状态。但为确保发动机性能和安全,又必须在出现失稳扰动现象后、进入深度失稳前,要求测控系统快速对失速喘振状态做出反应,以采取有效的排除手段,迅速退出失稳状态。国外航空大国均围绕发动机型号建立了成熟的发动机气动失稳检测控制系统[1-3],如俄罗斯在Д36、AЛ-31Ф等发动机上均安装了成熟的防喘系统[4-6]。国内一些研究院所、高校对气动失稳预测和判断也开展了大量的研究,但这些研究多为实验室失稳数据的仿真,鲜有将这些算法结合工程实际并用于风扇/压气机气动失稳检测验证的案例[7]。失速喘振辨识算法的设计无疑是发动机风扇/压气机在线辨识系统的核心之一,算法的优劣直接关系到辨识速度、检测的有效性和虚警率。正是由于失速喘振辨识算法的制约,目前国内尚未有自主研制的成熟可靠的失稳辨识系统[8-10],现场试验主要依靠人工实时监测振动、动态压力参数的方式确定发动机运行状态。

鉴于此,本文针对发动机零部件试车台架的需求,设计了失速喘振在线辨识算法,构建了失稳辨识系统,并在发动机零部件台架试验中予以工程验证,以期为满足航空发动机风扇/压气机零部件试验中对失速喘振在线检测控制的要求提供技术支撑。

2 总体技术方案设计与实施

2.1 失稳辨识算法设计

零部件试验中,失速喘振状态所反映出的动态压力信号,在频域能量和时域幅值上相对于正常状态及扰动信号有较大差异[11-13]。本文设计的基于时频-小波分析的失稳辨识算法,其原理如图1所示。首先,通过小波变换提取特定频率范围内的信号特征;其次,为使不同试验件或同一试验件不同状态时辨识阈值的设定具有通用性,将压力信号进行归一化处理;最后,统计特定频带范围内的能量值,通过标准差计算信号时域上的幅值波动量,当算法时频的计算值大于设定阈值时,辨识系统发出报警指令。

图1 时频-小波辨识算法原理框图Fig.1 The algorithm principle based on time-frequency and wavelet analysis

为实现传感器输出信号的实时处理,辨识算法通过施加滑动数据窗的方式截取实时数据的最新一段计算。即设压力信号为p(t),p(t)在数据采样频率Fs下的离散序列为P(n)。用一个长度为N的窗口截取数据,同时用一个宽度为ΔN的滑动模块对压力信号进行分段滑动。数据窗口每滑动一次,就对窗内的数据计算一次。N和ΔN的取值对辨识算法结果影响较大,取值太大或太小都不能准确反映信号的发展趋势[14]。

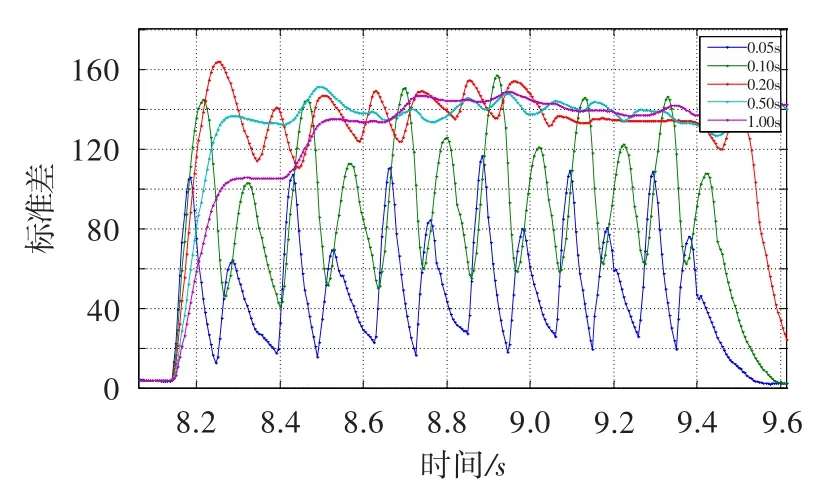

图2为某型压气机出口脉动总压喘振信号。图3、图4分别为失稳辨识算法对图2所示喘振信号采用不同分析窗时长和更新窗时长计算结果的仿真分析。可见:①同一辨识算法对喘振信号、失速信号以及干扰信号都有不同的反映,这种表现的细节差异性是正确识别发动机风扇/压气机工作状态的关键。②分析窗取值太大,算法变化缓慢,反映信号趋势的上升斜率随着分析窗时长的增加而变小;分析窗时长越大,算法整体波动越平稳,但是算法对信号变化的敏感性减弱。③分析窗时长越小,算法对信号变化检测的敏感性越强,但算法波动太大,由偶然因素引起的误差机率也会增大,辨识方法抗干扰能力变差,且原始信号在小波特征提取时很可能引起信号失真。④更新窗时长取值越小精度越高,但是硬件计算资源消耗也越大;更新窗取值越大,辨识算法响应时间越慢。

图2 出口脉动总压喘振信号Fig.2 Pressure signal of surge

图3 分析窗时长对计算结果的影响Fig.3 The effect of different analysis time-window

图4 更新窗时长对计算结果的影响Fig.4 The effect of different updated time-window

2.2 系统实现与功能

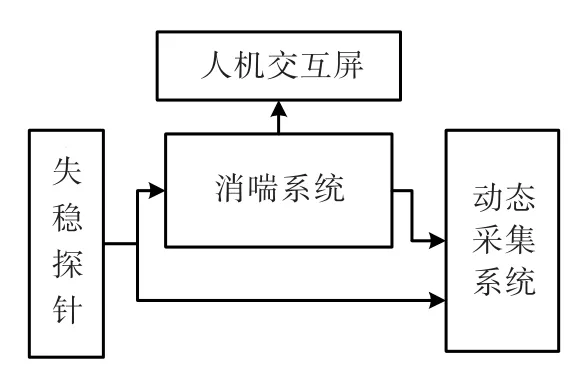

辨识算法以FPGA+RT实时系统为硬件实现平台,采用Labview软件编程实现。失稳辨识系统包含失稳探针、嵌入式系统和人机交互屏三个部分,其结构见图5。在发动机风扇/压气机相对换算转速0.6~1.0范围内,将试验件工作状态划分为三个区间,分别对应发动机状态正常、轻微失速和深度失速/喘振三个工作状态。

图5 消喘辨识系统结构图Fig.5 Overall structure of anti-surge system

辨识系统上电后,首先完成功能自检,1 s后进入工作状态,当检测到轻微失速时,信号指示灯闪烁提示;当检测到深度失速或喘振时,消喘系统发出控制指令给执行机构,使发动机快速退出失稳工况,以确保发动机的性能和安全。人机交互界面实时显示传感器脉动压力、辨识系统计算过程,还可通过触控方式更改消喘系统灵敏度。

3 辨识系统试验验证分析

3.1 验证方案设计

失稳辨识系统须在发动机风扇/压气机真实台架试验环境下开展应用验证,考核系统的性能指标,其试验验证形式如图6所示。系统辨识参数选择出口脉动总压。试验验证时,采用信号调节器给压力传感器提供激励,并将失稳特征参数信号分为两路。一路信号进入消喘系统实时判别,另一路信号和消喘辨识系统输出的报警信号进入动态系统采集存储,以确定辨识的有效性和报警滞后时间。其中,失速/喘振辨识系统滞后时间定义为:动态采集系统记录的特征参数信号失速/喘振特征突变时刻,与记录的辨识系统输出的报警脉冲起始时刻之间的时间段。

图6 消喘辨识系统试验验证形式Fig.6 Schematic diagram of anti-surge system experiment

3.2 验证结果分析

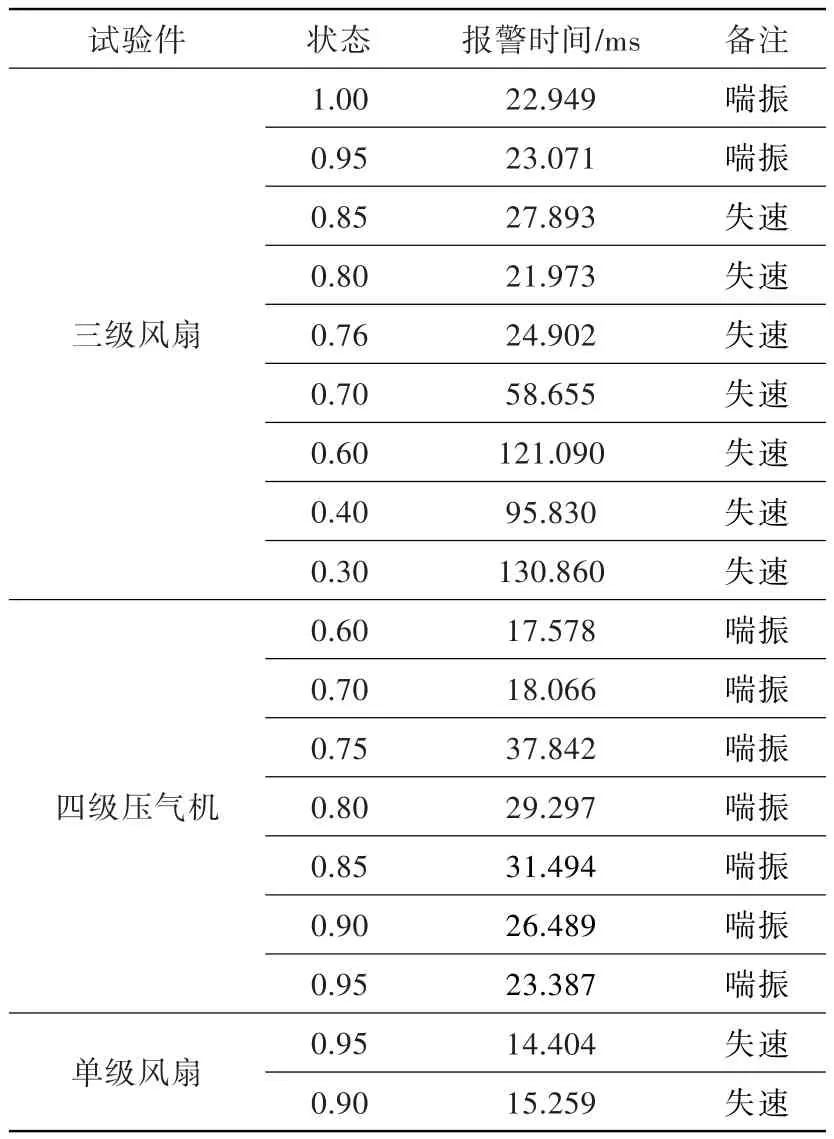

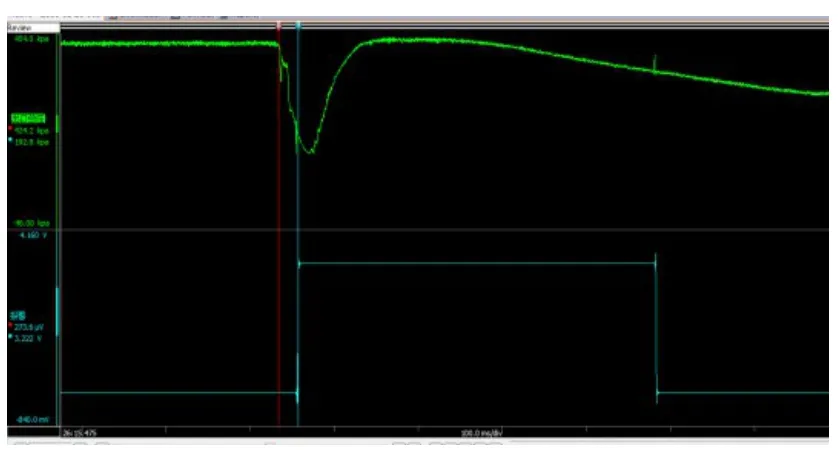

为考核该消喘辨识系统性能指标,利用零部件试车台不同型号风扇/压气机试验件开展验证试验,部分试验结果见表1。图7为动态数据采集系统记录的发动机喘振时的总压信号和失稳辨识系统报警脉冲,图中Nc为试验件相对换算转速。

表1 消喘系统试验验证结果Table 1 Experimental results of anti-surge system

图7 压气机失稳响应曲线(Nc=0.95)Fig.7 The surge alarm curves of a compressor

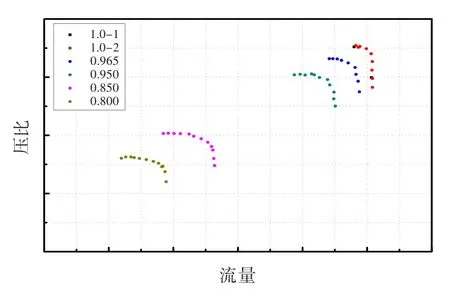

验证结果表明:该失稳辨识系统在零部件试车台架中具有较强的抗干扰能力,其硬件处理电路和软件分析算法已达到航空发动机喘振报警的要求。从具体的性能测试数据看,在中等流量级的压气机及风扇试验中验证效果较好,辨识系统无误报、漏报现象,失稳输出控制信号的响应时间优于50 ms,达到俄罗斯对退喘控制器的响应时间应优于50 ms的要求[15]。某压气机性能试验时,进行了打开/关闭辨识系统试验。图8为其性能曲线对比,红色和黑色分别代表两次不同试验的数据。由图可看出,进喘数据基本一致,表明了该辨识系统对失稳边界判别的有效性。

图8 压气机性能曲线对比Fig.8 The performance curves of a compressor

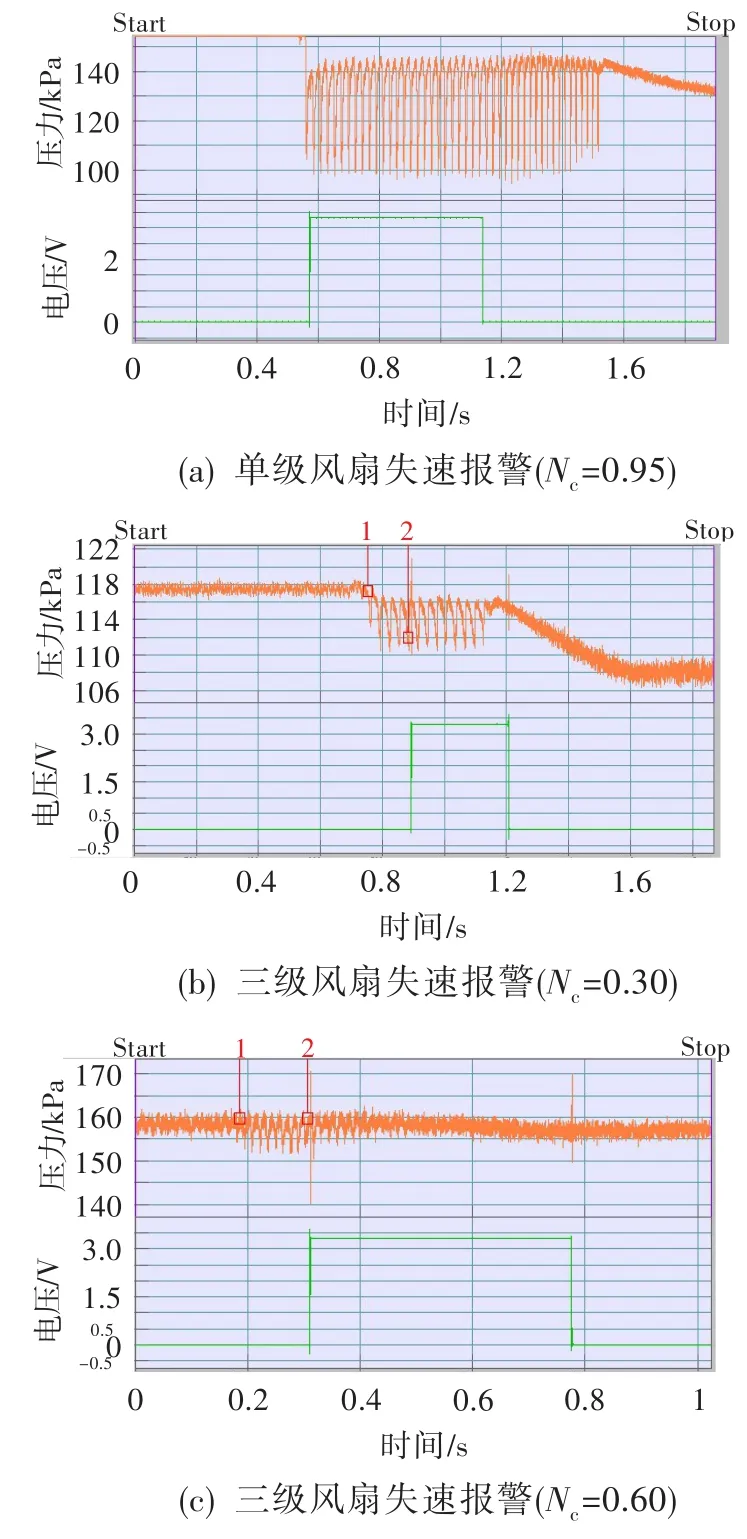

失稳辨识系统能有效识别失速状态,甚至能辨识低转速(相对换算转速0.3、0.4)下的失速状态,但其响应时间与发动机失速能量的大小有关。如图9所示,当风扇/压气机失速能量越大时,系统响应时间越快。主要原因如下:

(1)不同试验件或同一试验件不同转速下的失速能量不同。由于失稳辨识系统采用统一的阈值,失速能量差异性的存在往往会造成辨识系统响应时间的不一致。

(2)轻微失速和深度失速难以界定。目前,发动机失速状态失速到什么程度需辨识系统进行动作指令尚无统一标准,特别是发动机试验过程中状态调节、导叶调节等都可能引起试验件出现短暂的失速现象,而这些失速现象不必发出控制指令进行消喘。因此,辨识系统既要有效避免试验件本身的短暂失速现象,又要对可发展的深度失速现象发出指令,致使辨识系统牺牲响应时间来提高报警的准确度。

(3)某些型号试验件试验过程中失速的发生是一渐进过程,开始很轻微,后随着关闭节气门而发展,这一试验过程有操作的停顿。因此,以动态记录信号的失速起始点作为响应时间的起点本身也存在误差。

图9 辨识系统失速响应分析Fig.9 The response to stall signal of system

4 结论

设计的失速喘振在线辨识系统在多个型号零部件试验件上成功应用,具有阈值统一的特点,能有效识别风扇/压气机失速喘振状态,满足航空发动机风扇/压气机对失速喘振在线检测控制的要求,降低了零部件试验风险,具有较强的工程应用价值。研究表明:

(1)辨识参数在不同测点位置表征出的失速喘振特征存在差异。以出口脉动总压作为该系统的辨识参数在零部件试验中可行,但是否为最佳参数或对整机是否合适需深入研究,如级间参数表征失速信号可能更加敏感。

(2)失稳辨识系统在发动机风扇/压气机试验中具有较好的工作适应性,且在多个型号的风扇/压气机试验中实现了相对换算转速0.6~1.0范围内失速喘振的准确快速报警,系统功能的进一步优化要紧密结合零部件试验的实际需求。

(3)失稳辨识系统及辨识方法有一定的普适性,可用于发动机整机及其他叶轮机械气动失稳监测,但文中的试验数据是在发动机零部件试验中获得,后续研究应根据发动机整机流场变化特征对算法作必要的调节。

[1]Pampreen R C.压气机喘振与失速[M].北京:中国航空工业总公司发动机系统工程局,1999.

[2]王卓奇,袁魏,宋西镇,等.跨声速压气机转子失速过程的实验[J].航空动力学报,2012,27(7):1456—1463.

[3]Lee J,Kim C,Yang S,et al.Surge line measurement of a gasturbineenginebyfuelspikingtest[R].AIAA 2005-810,2005.

[4]Brown C A,Sawyer S,Oakes W,et al.Wavelet based analysis of rotating stall and surge in a high speed centrifugal compressor[R].AIAA 2002-4080,2002.

[5]夏联,顾杨,崔健,等.多级轴流压气机不同工况下失速/喘振试验研究[J].燃气涡轮试验与研究,2001,24(3):16—23.

[6]Liang Y W,Liaw D C.Detection of surge and stall in compression systems:an example study[J].IEEE Transactions on Automatic Control,2001,46(10):1609—1613.

[7]赵艳华,刘秀娟,李奎满,等.航空发动机消喘控制器的数字仿真试验研究[J].工程与试验,2009,49(3):43—45.

[8]叶巍,陆德雨,黄顺洲,等.航空发动机防喘系统设计与研究[J].燃气涡轮试验与研究,1998,11(4):45—49.

[9]Tryfonidis M,Etchevers O,Paduano J D,et al.Pre-stall behavior of several high-speed compressor[J].ASME Journal of Turbomachinery,1995,117(1):62—80.

[10]Hoss B,Leinhos D,Fottner L.Stall inception in the compressor system of a turbofan engine[J].ASME Journal of Turbomachinery,2000,122(1):32—44.

[11]高曼,楚武利,吴艳辉,等.亚声速轴流压气机失速监测方法试验[J].推进技术,2012,33(3):398—404.

[12]李欣,李程,胡春艳,等.航空发动机防喘压力传感器的动态校准方法[J].计测技术,2005,25(4):53—54.

[13]李继超,童志庭,聂超群,等.基于互相关分析的前失速先兆检测分析[J].航空学报,2013,34(1):28—36.

[14]戴洪海,周建中,喻菁.旋转机械振动信号中的小波滤波和特征提取[J].信息技术,2004,28(6):4—6.

[15]李军,刘广鸿,刘世官.数字嵌入式航空发动机气动失稳预警系统的研制与应用[J].沈阳航空工业学院学报,2006,23(3):19—21.

Design and experimental investigation of instability identification system for fan and compressor

ZHONG Ming,CHENG Hong-min,XIONG Bing,HAN Wei

(China Gas Turbine Establishment,Mianyang 621703,China)

Stall and surge are two typical kinds of instability in aero-engine tests.Stall and surge identification on line should be monitored and controlled to ensure the safe operation of aero-engine component test. According to the design of component test rig,stall/surge identification algorithm was designed and influencing key factors were analyzed.In addition,through small embedded system,the online checking of instability identification system for hardware platform was realized,which is characterized by small volume,real time computation and anti-electronic obstruction.The application on multiple test specimen shows that the system can identify stall and surge status effectively,which could satisfy the demands of fan/compressor on stall/surge online detection with certain engineering application value.

aero-engine;system identification;stall;surge;fan/compressor;distinguish criterion

V231.3

A

1672-2620(2016)06-0051-05

2015-07-24;

2016-10-13

航空青年基金资助项目(2015ZD24017)

钟明(1985-),男,四川南充人,硕士,工程师,从事发动机试验测试技术研究。