激光增材制造技术在涡轮叶片中的应用

陶云亚,薛伟鹏,唐洪飞,苏云亮,黄顺洲,赵晓明

(1.中国燃气涡轮研究院,成都610500;2.西安铂力特激光成形技术有限公司,西安710072)

激光增材制造技术在涡轮叶片中的应用

陶云亚1,薛伟鹏1,唐洪飞1,苏云亮1,黄顺洲1,赵晓明2

(1.中国燃气涡轮研究院,成都610500;2.西安铂力特激光成形技术有限公司,西安710072)

基于激光增材制造技术可快速、精确地制造出任意复杂形状零件的特点,以带复杂冷却内腔结构的航空发动机涡轮叶片为研究对象,对激光增材制造技术在涡轮叶片制备过程中的工程应用特点和难点进行了研究,并提出相应解决措施。研究结果显示,激光增材制造技术在降低零件制造成本和减少零件交货周期方面具有显著优势,但在材料力学性能、表面粗糙度、位置及型面公差、气膜孔收缩率及机械加工定位点等方面依然存在挑战。

航空发动机;涡轮叶片;增材制造;3D打印;激光选区熔融;毛坯;气膜孔

1 引言

先进航空发动机燃气涡轮在约1 700℃的极端高温下运行,需采用不同类型的冷却技术以实现发动机涡轮叶片在超过材料熔点环境下可靠工作[1]。因此,高效冷却涡轮叶片通常具有复杂的内腔结构,其加工精度要求也高,是目前航空发动机制造领域中的瓶颈。激光增材制造技术(也称3D打印),是一项颠覆传统的新型加工技术,它不需要传统的刀具、夹具及多项加工工序,利用三维设计数据在一台设备上即可快速、精确地制造出任意复杂形状的零件,大大减少加工工序,缩短加工周期[2]。但增材制造也存在着表面质量不够精细、设备成形尺寸有限、需要增加支撑结构、设计自由度不足、材料组织各向异性、材料组织热应力以及CAD工具处理复杂结构能力受限等不足之处[3]。因此,有必要对激光增材制造技术在涡轮叶片中的应用进行探索研究,为涡轮叶片的制造寻找一条捷径。

根据成形原理的不同,激光增材制造技术可分为激光选区烧结(SLS)、激光选区熔融(SLM)、激光近净成形(LENS)、电子束熔融(EBM)等。目前,有关激光增材制造涡轮叶片的国外文献并不多见,从已公开的文献可知,激光增材制造技术前景广阔,可用于实现叶片复杂冷却结构成形,使叶片更加轻量化,甚至可重塑叶片设计规范;而国内航空发动机涡轮叶片领域中增材制造研究尚属空白。本研究为国内首次开展结合增材制造技术的涡轮叶片设计及试验验证研究,针对激光选区熔融技术在涡轮叶片制备过程中的技术特点及难点,对涡轮叶片成形过程中涡轮叶片材料性能数据获取、叶身表面质量、叶身型面轮廓、气膜孔收缩及机加定位点等一系列问题进行了分析,并相应地提出了可行的解决措施。研究内容涵盖了采用增材制造技术制造涡轮叶片的全过程,可为增材制造技术在涡轮叶片中的推广应用提供技术参考。

2 成形方法

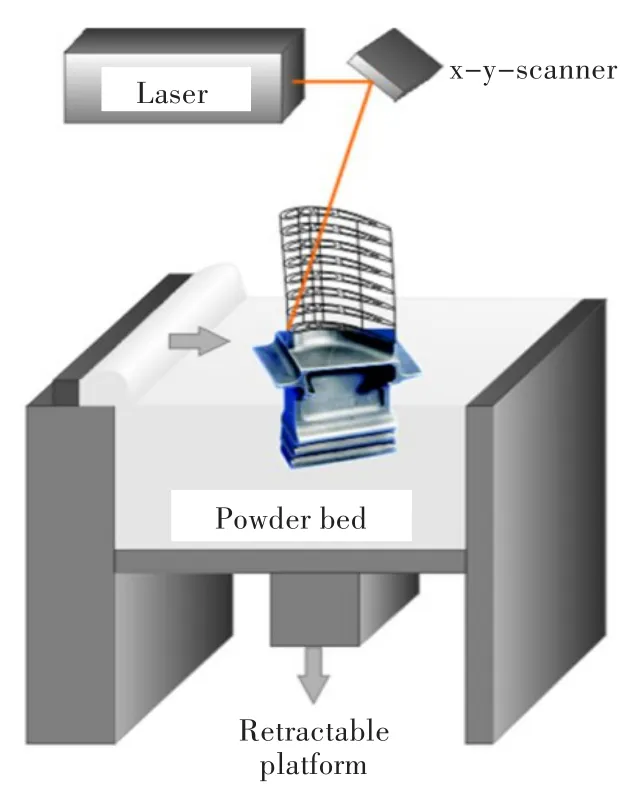

涡轮叶片采用粉末床激光选区熔融成形技术制造,如图1所示。使用激光束熔化粉末材料,利用分层的思想,将计算机中的UG模型直接成形为三维实体零件。

图1 粉末床选区熔融成形Fig.1 Powder bed selective laser melting

熔融过程中,将激光、光学、温度控制和材料相联系。成形过程分为三步:①首先在粉体床上铺一薄层粉体并压实,可根据需要在激光熔融前进行预热;②激光照射粉体层、熔融粉体,形成所设计零件一层的形状;③粉体床下降一个薄层厚度距离,重复上述过程直到原型零件完成[4]。该方法可满足近乎无限复杂结构的零件加工,但对于构型复杂的零件,为确保零件合格,必要时需进行工艺支撑设计、零件结构优化以及摆放方位研究等补充工作。

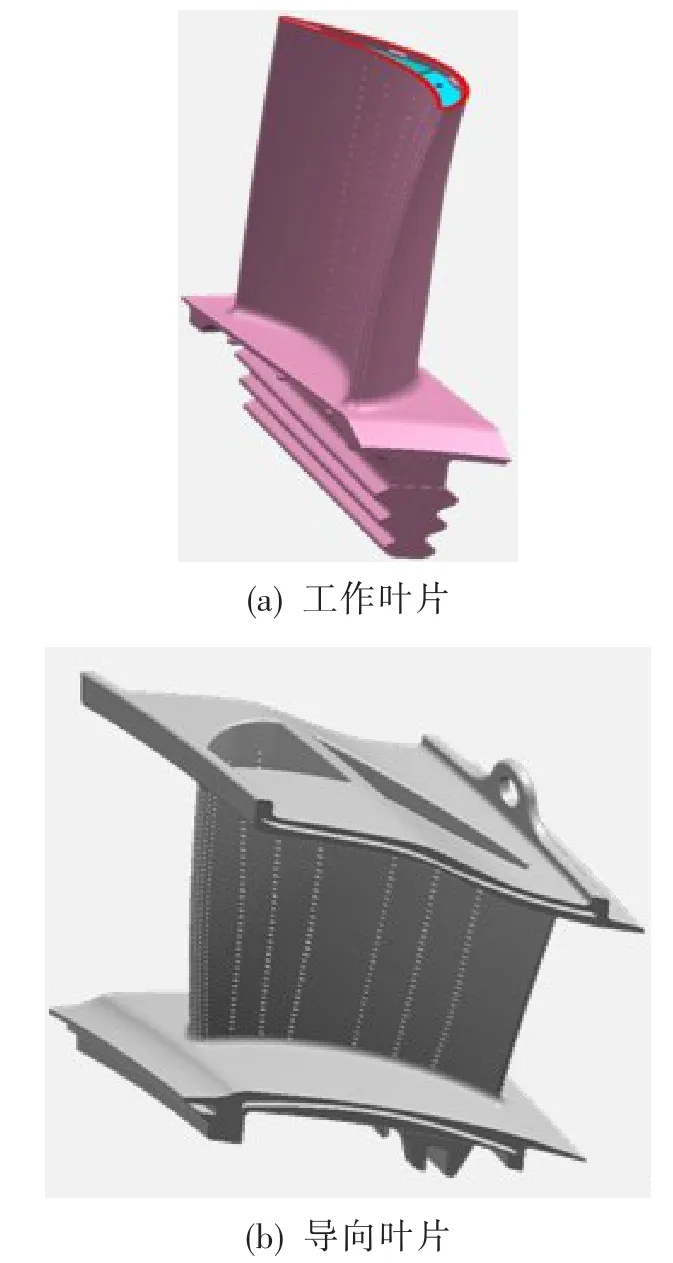

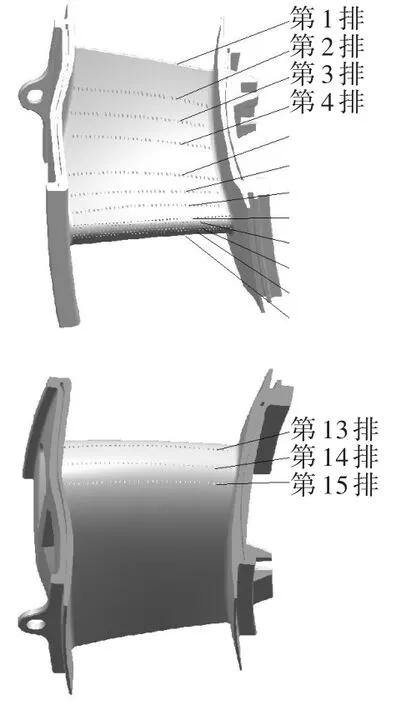

3 叶片结构

选择某型涡轮工作叶片和导向叶片进行激光增材制造技术应用研究,叶片结构模型见图2。工作叶片为单层壁,冷气内腔为3腔结构,气膜孔直径为0.4~0.8 mm。导向叶片为单层壁,冷气内腔为2腔结构,气膜孔直径为0.5~1.0 mm。激光增材制造原材料选择Inconel718粉末。

图2 涡轮叶片实体模型Fig.2 Solid models

4 制造结果及分析

从力学性能、叶身表面质量、叶身型面轮廓、气膜孔及机加定位点5个方面,对激光增材制造技术在涡轮叶片中的应用进行阐述,并给出相应技术分析。

4.1 力学性能

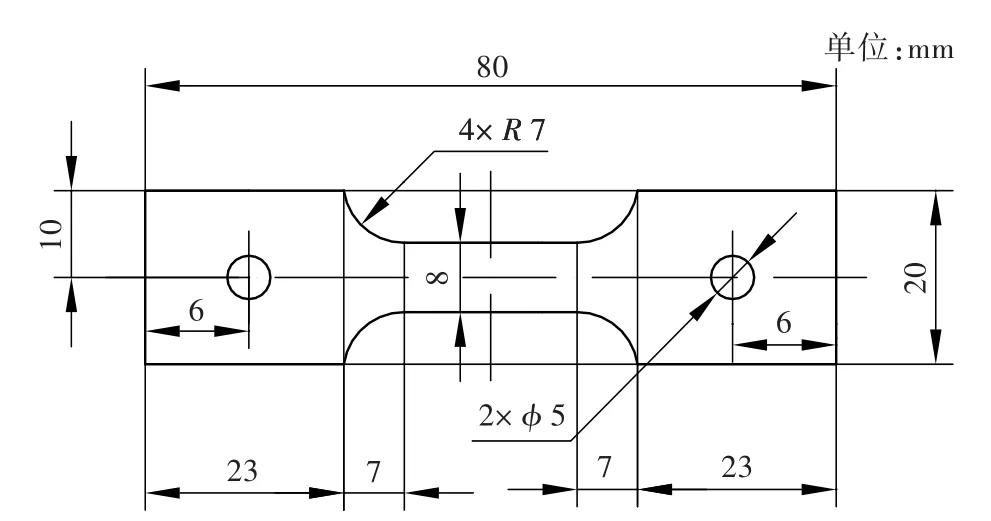

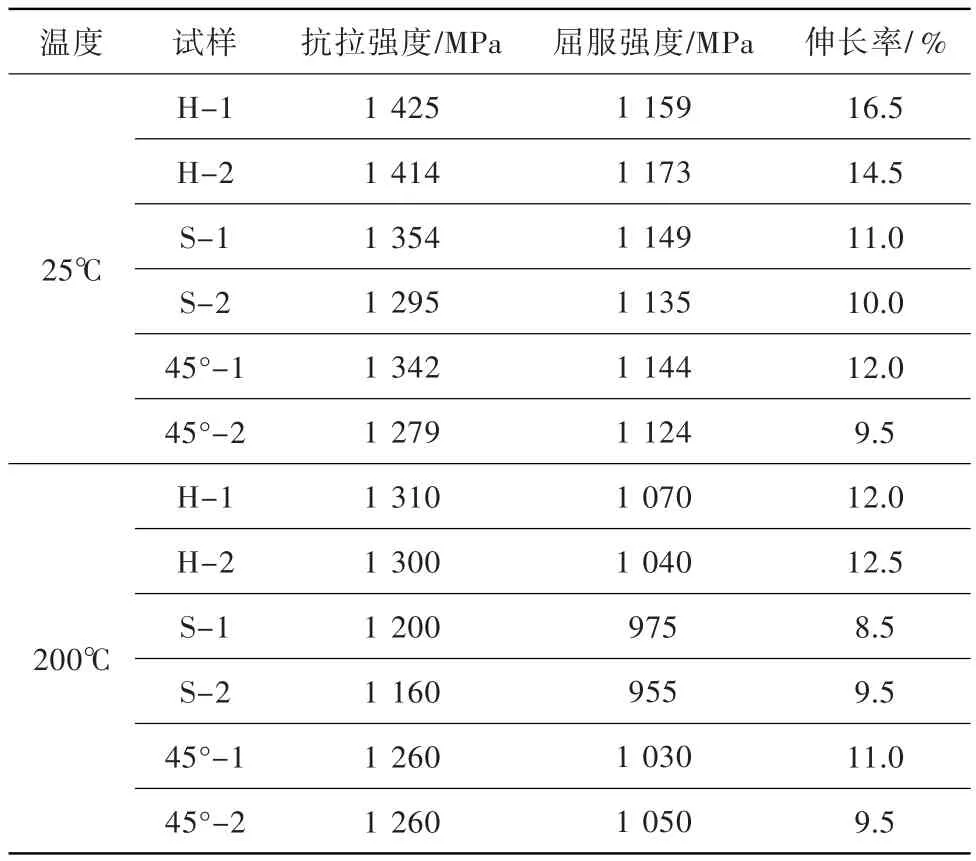

根据要求,对叶身横向、竖向及45°方向的薄壁试样,在25℃(常温)及200℃条件下进行拉伸性能检测。试样尺寸(横向和竖向厚度为1.5 mm,45°方向为1.6 mm)见图3,检测结果见表1。表中:H表示横向(与激光烧结层平行),S表示竖向(与激光烧结层垂直),45℃表示横纵等分线方向,-1、-2分别表示试样1和试样2。可见,25℃及200℃下的拉伸强度均较高。根据材料性能数据[5]对工作叶片进行强度评估,发现叶身强度储备满足强度设计要求。

图3 试样尺寸Fig.3 Sample dimensions

表1 试样25℃和200℃拉伸性能检测结果Table 1 Tensile property test results of samples at 25℃and 200℃

4.2 叶身表面质量

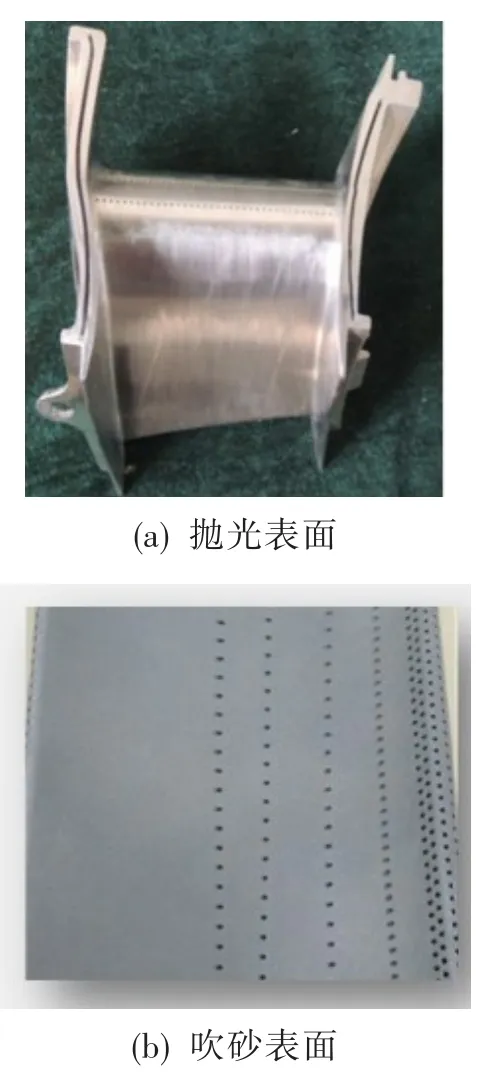

采用激光增材制造成形的叶片毛坯如图4所示。可见,其叶身外表面存在波纹,表面凹凸明显,且纹路走向基本一致。经检测,表面粗糙度在3.2~12.0 μm之间,超出设计要求(≯3.2 μm)[6]。

经分析,引起毛坯表面波纹及粗糙度超差的原因主要有:

(1)激光光斑具有一定直径(直径为0.08~0.12 mm),激光沿理论轮廓的熔融过程中,光斑边缘的低温区会在外轮廓面上形成熔融分界面,产生不完全熔融区域,导致成形后的毛坯表面粗糙;

(2)激光在熔融过程中,光斑的实际行进路线为折线,熔融完成的轮廓面上会形成突点或毛刺,影响粗糙度;

(3)分层熔融过程中,由于层与层之间的熔融分界面叠加、错位而形成走向大致相同的波纹线;

(4)目标模型成形完毕后,需要将零件表面的支撑结构与目标模型分离,分离过程中会影响目标模型局部表面的质量。

针对粗糙度过大问题,分别采用抛光和吹砂的方法对毛坯进行处理,处理后的毛坯见图5。经粗糙度轮廓仪检测,抛光后表面粗糙度达到了0.10 μm的量级,吹砂处理后的毛坯叶身表面粗糙度在0.16~0.32 μm之间,叶身质量明显改善。

图4 毛坯图Fig.4 Rough part picture

图5 抛光和吹砂后的毛坯表面Fig.5 Polished and grit blasted surfaces of rough parts

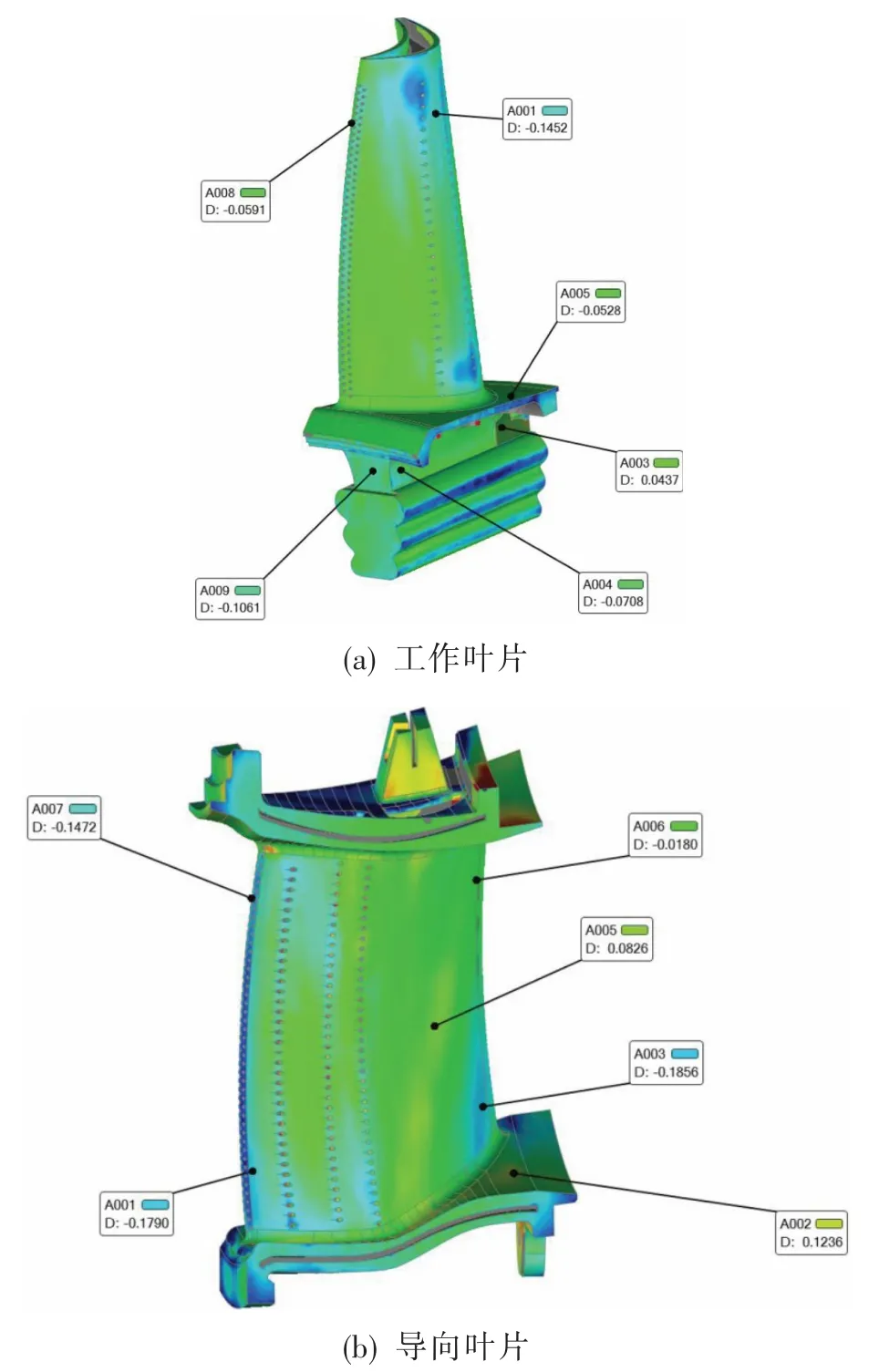

4.3叶身型面轮廓

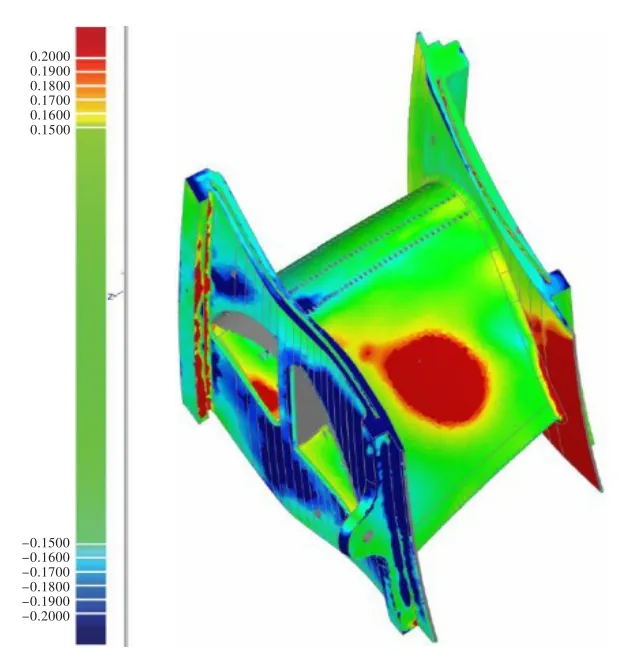

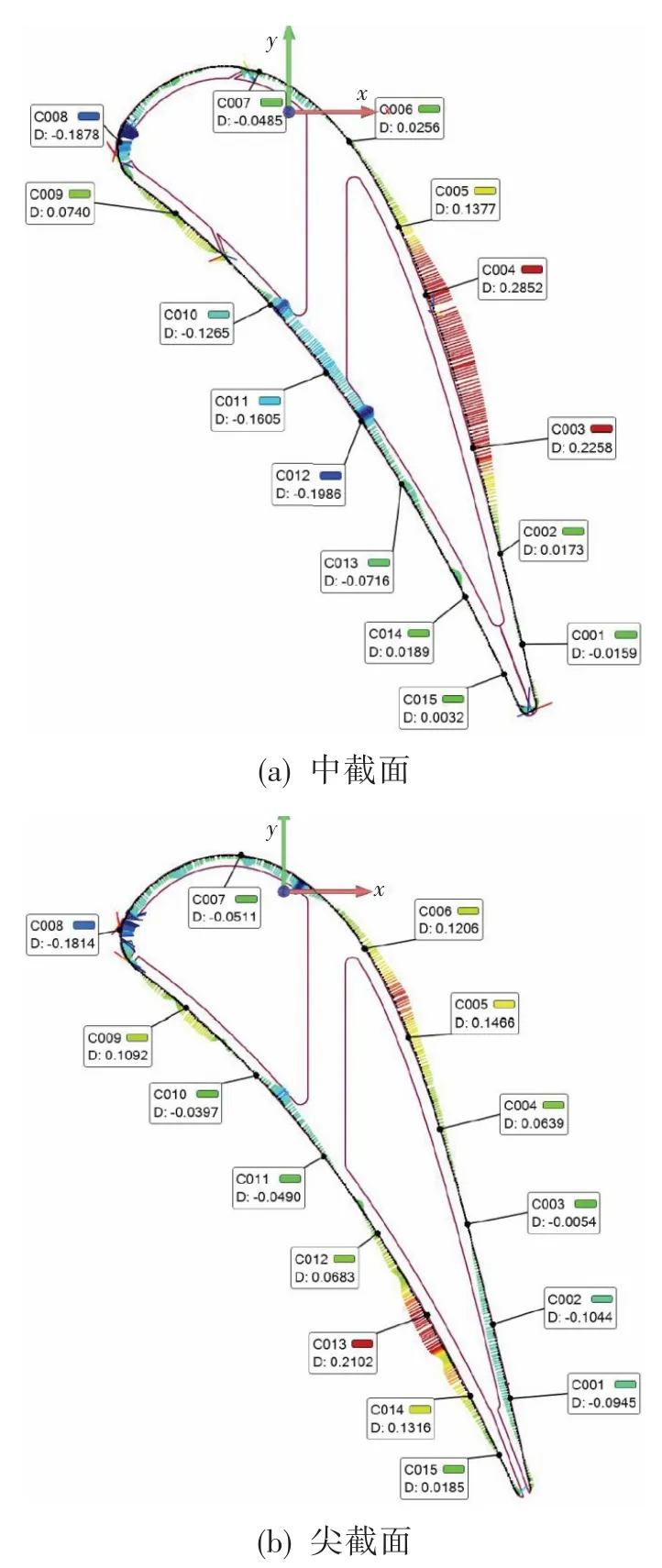

经检测,导向叶片毛坯前缘偏差最大达到0.2 mm,叶背偏差最大升至0.3 mm,见图6、图7。轮廓度超出规定范围,尤其是局部表面凹凸严重,可能会引起气动性能大幅衰减。

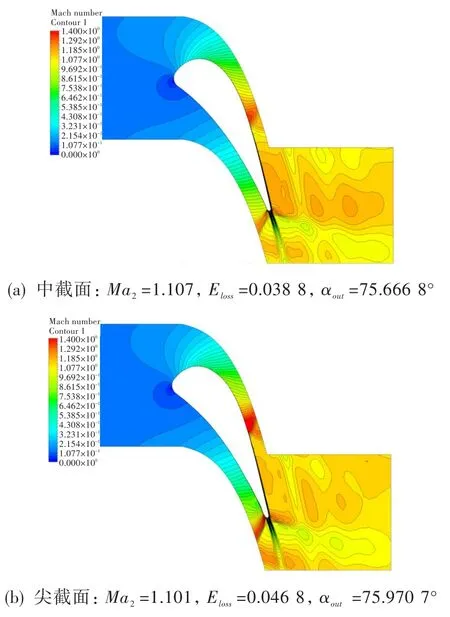

为准确获取叶型轮廓超差对气动性能的影响,对气动参数和效率进行了评估。根据叶栅参数变化,中截面的设计值与加工叶型的分析值之间差异不大,但尖截面加工叶型的进口结构角、尾缘折转角、出口收敛角等参数与设计值有较大差异,见表2。

图6 毛坯三维成像图Fig.6 Rough part 3D image

图7 叶片截面检测结果Fig.7 Test results of middle and top sections

表2 设计与加工叶栅参数对比Table 2 Cascade parameters of design in comparison with that of machining

图8 导向叶片马赫数分布云图Fig.8 Mach number contours of guide vane

导向叶片马赫数云图模拟结果见图8。图中,Ma2为叶栅出口马赫数,Eloss为叶栅能量损失,αout为出口气流角。由图可知:中截面在叶背位置叶型超差最大,最大值接近0.35 mm,但对叶栅参数影响不大,负荷差异不大,表面载荷和损失变化不大;尖截面叶型超差比中截面小,但在压力面尾缘处出现明显不光滑,导致激波强度增强,损失增加近1个百分点。

叶型马赫数设计值与加工实际值之间的对比见图9。从加工叶型与设计叶型的对比可看出,叶片存在整体变形。中截面吸力面喉部位置外凸,相应位置的压力面内凹。尖截面近尾缘处吸力面内凹,而压力面外凸。通过对增材制造工艺分析,导致叶型远离设计点的主要原因有:

图9 叶片截面马赫数对比图Fig.9 Mach number comparison of middle and top sections

(1)支撑结构影响。增加支撑结构是针对模型局部采取的一种受力补偿措施,支撑可看成是主体结构的延伸。为保持主体结构的完整性,制造完成后必须去除支撑,去支撑过程会引起局部型面变形。

(2)叶身摆放方位影响。受重力影响,叶片制造时叶身摆放方位不同对叶型影响的程度也不同,在确定摆放方位时应优先考虑对叶背靠尾缘区域的影响。

(3)毛坯热处理影响。激光熔融局部温度很高,与熔融周边区域形成温度梯度,即使激光单点扫射范围很小,但由此引起的热应力也无法避免,因此毛坯制造完成后需进行热处理。

(4)激光扫射光斑影响。激光光斑有一定直径,且熔融过程中的折线行进方式会引起轮廓偏移。

通过对激光光斑参数、支撑结构、摆放方位、热处理制度等影响因素进行反复研究,结合试制及工艺参数优化调整,对毛坯进行了改进制造。改进后的毛坯虽然依旧存在局部型面轮廓超差,尤其是前缘局部轮廓偏小,但超差范围小,超差数值低,相比改进前有很大改观,可让步使用。叶型轮廓检测结果见图10~图12。

图10 改进后毛坯的三维成像图Fig.10 Improved rough part 3D image

图11 叶型轮廓偏差分布图Fig.11 Deviation distribution of airfoil profile

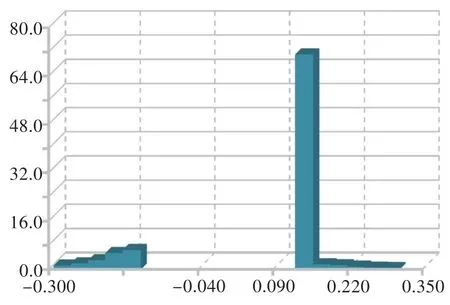

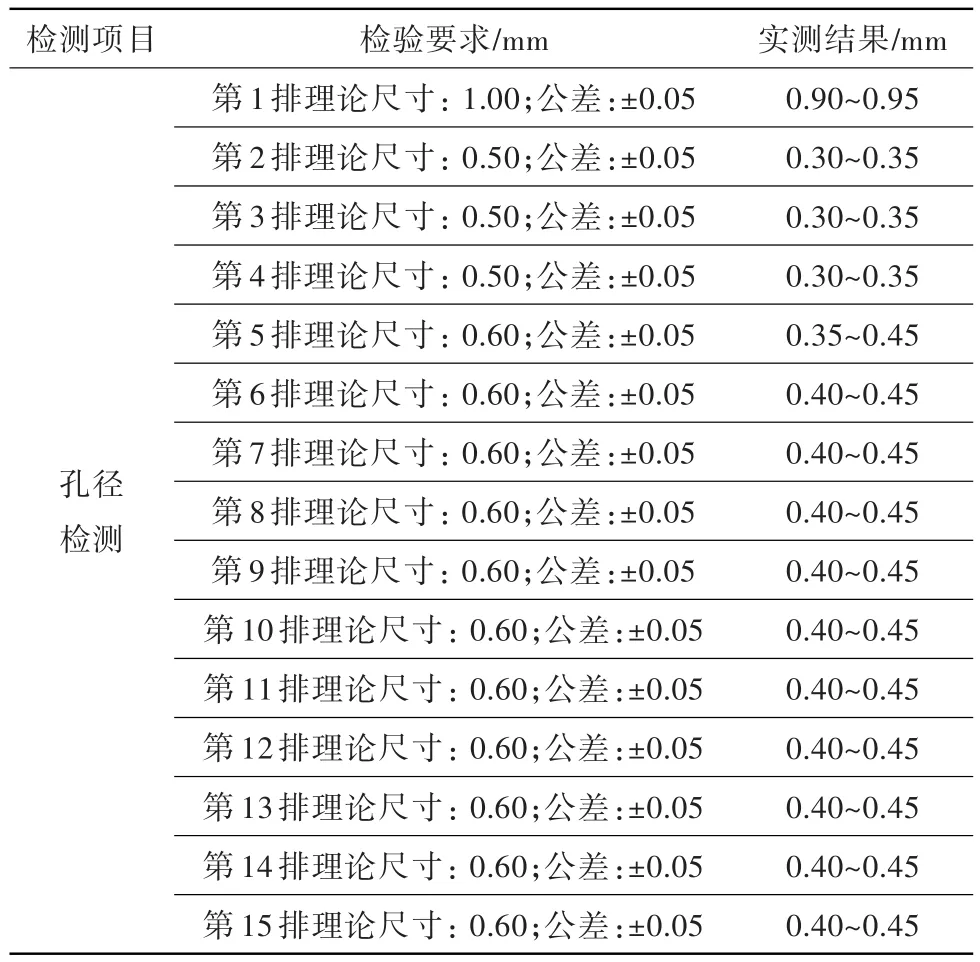

4.4 气膜孔

涡轮叶片的气膜孔通常是在毛坯铸造完成后,采用电火花、激光及电液束等方法加工而成。这些制孔方法不仅加工周期长、成本高,且容易在孔壁形成重熔层等缺陷。本文的涡轮叶片气膜孔与叶片毛坯同时采用整体打印。导向叶片气膜孔检测结果见表3,气膜孔分布见图13。可见,按照理论孔径打印的气膜孔孔径偏小,不符合要求。

研究发现,采用激光增材技术成形的气膜孔,受光斑直径及熔融温度梯度的影响,均会出现不同程度的“缩孔”现象,且收缩率与材料、孔深、壁厚、孔径大小、激光参数、毛坯热处理等因素密切相关。后经反复工艺试验,得到气膜孔的“缩孔”规律,使孔径基本符合设计要求。

4.5 机加定位点

由于涡轮叶片对纵树形榫头及定位配合面的表面精度及表面质量要求很高,采用激光增材制造技术制备的涡轮叶片还无法达到直接装机要求,必须对毛坯进行机械加工。涡轮叶片的机械加工通常采用六点定位法来统一基准[7],以确保毛坯到成品件的质量一致性。

图12 改进后叶片截面检测结果Fig.12 Test results of middle and top sections of improved rough part

表3 气膜孔检测结果Table 3 Test results of film holes

图13 导叶气膜孔分布Fig.13 Film holes distribution of guide vane

图14为工作叶片、导向叶片六点的检测结果。从结果可知,工作叶片和导向叶片的六点均存在超差,部分定位点偏差超过0.1 mm。

图14 叶片六点检测结果Fig.14 Blade and vane test results of“six points”

为验证六点超差对产品的影响,对超差件进行了机加。机加后零件叶型截面与理论叶型的对比见图15。可见,在六点超差的情况下,机加后的安装叶型与设计叶型偏离很大,最大偏离值达1.0 mm,且叶型积叠轴发生了偏移,叶型安装角偏离设计值。经气动性能评估,偏离引起了巨大的安装损失,结果无法接受。后续对六点精度开展了多轮改进研究,但由于合格率低,最终采用叶型靠板进行透光修正检查的方法完成了叶片机加。

图15 实测叶型与设计叶型对比Fig.15 Comparison of designed and measured profiles

对机加完成后的导向器喉道面积进行了测量,结果见图16。各窗口面积大致分布在-2.0%~0.5%范围内,实测喉部总面积相比设计值仅偏小0.29%。由此可见,采用3D打印工艺获得的叶片毛坯具有较好的一致性,后期的机加也有效保证了叶片安装定位的可靠性。

图16 导向器喉道面积测量结果Fig.16 Measure results of throat area of turbine nozzle

5 结束语

对激光增材制造技术制造航空发动机涡轮叶片进行了研究,取得了有价值的工程应用成果和经验,是激光增材制造技术在涡轮叶片应用中的有益尝试。进行了增材制造涡轮叶片的涡轮部件环吹及级性能试验考核,获取了各项试验参数,验证了采用激光增材制造技术制造涡轮工作叶片与导向叶片的可行性。研究结果表明,激光增材制造技术可有效缩短制造周期,实现复杂构型零件的快速成形,是涡轮叶片制造技术的突破,能够推动涡轮技术尤其是涡轮冷却技术及试验技术的发展。

目前,国内外采用激光增材制造技术制造的涡轮叶片还无法直接用于装机,制造精度不够导致叶片在表面质量、型面控制、基准转换等方面无法完全满足要求,需要借助额外的辅助工序。此外,试样的材料性能数据获取还不全面,尚未形成完整的技术标准、规范;在叶片成形路径规划、成形方法仿真、成形过程建模、支撑结构优化以及数据库参数支持等方面,还存在不足。

[1]Bernstein J A,Bravato A,Ealy B,et al.Fabrication and analysis of porous superalloys for turbine components using laser additive manufacturing[R].AIAA 2013-4178,2013.

[2]卢秉恒,李涤尘.增材制造(3D打印)技术发展[J].机械制造与自动化,2013,42(4):1—4.

[3]Seppala J,Hupfer A.Topology optimization in structural design of a LP turbine guide vane:potential of additive manufacturingforweightreduction[R].ASME GT2014-25637,2014.

[4]罗新华,花国然.基于激光快速成型技术的金属粉末烧结工艺[J].南通工学院学报,2004,3(3):29—32

[5]《中国航空材料手册》编辑委员会.中国航空材料手册:第2卷——变形高温合金铸造高温合金[K].北京:中国标准出版社,2001.

[6]HB 5647-1998,叶片叶型的标注、公差与叶身表面粗糙度[S].

[7]《航空发动机手册》总编委会.航空发动机设计手册:第10册——涡轮[K].北京:航空工业出版社,2001.

Application of laser additive manufacturing technology in turbine blade and vane

TAO Yun-ya1,XUE Wei-peng1,TANG Hong-fei1,SU Yun-liang1,HUANG Shun-zhou1,ZHAO Xiao-ming2

(1.China Gas Turbine Establishment,Chengdu 610500,China;2.Xi’an Bright Laser Technologies Company Limited,Xi’an 710072,China)

With Laser Additive Manufacturing(LAM)technology,any arbitrary complicated structures can be formed rapidly and precisely.The engineering application traits and difficulties of LAM during the preparation of certain aero-engine turbine blade and vane with complex cooling cavity structures were investigated and relevant solutions were put forward.The research results reveal that LAM offers significant advantages in reducing both part cost and lead time,but also presents some challenges in these aspects,like material mechanical properties,surface roughness,positional and profile tolerance,film holes shrinkage rate and machining position points.

aero-engine;turbine blade and vane;additive manufacturing;3D printing;selective laser melting(SLM);rough part;film hole

V261;V232.4

A

1672-2620(2016)06-0044-07

2016-08-10;

2016-12-19

陶云亚(1985-),男,湖南绥宁人,工程师,主要从事航空发动机涡轮结构设计研究。