含腐蚀缺陷N80油管的剩余强度分析

刘啸奔,张宏,李勐,夏梦莹,于洋

(1.中国石油大学(北京)机械与储运工程学院,北京102249;2.中国石化西北油田分公司塔河采油三厂,轮台841600)

应用技术

含腐蚀缺陷N80油管的剩余强度分析

刘啸奔1,张宏1,李勐1,夏梦莹1,于洋2

(1.中国石油大学(北京)机械与储运工程学院,北京102249;2.中国石化西北油田分公司塔河采油三厂,轮台841600)

针对N80油管腐蚀问题,使用APDL编程语言建立了剩余强度数值计算的参数化模型,模型可分析轴长型与短型两种缺陷形式。以某油田油井数据为背景,对比分析了腐蚀缺陷轴向长度、环向宽度、径向深度及油管轴向应力和内压对油管剩余强度的影响。研究成果可为含腐蚀缺陷油管的安全评估提供依据。

N80油管腐蚀;剩余强度;非线性有限元分析;APDL编程;安全评价

腐蚀是油井管难以避免的主要缺陷形式之一,腐蚀油管在荷载作用下会产生应力集中,容易发生失效,严重影响油管的安全运行。近年来,随着计算机水平的提高,针对含腐蚀缺陷管道与油管使用有限元数值模拟计算的分析方法逐渐成为主要的研究方法。Fu和Batt等[1-2]最先给出了基于有限元方法的管道剩余强度分析;帅健等[3]提出了基于有限元的管道极限爆破压力预测公式;赵新伟等[4]给出弥散型腐蚀损伤管道剩余寿命的预测方法;崔铭伟等[5]针对高强钢管道进行了剩余寿命分析;陈严飞等[6]给出了轴长型腐蚀缺陷管道的剩余强度预测公式。周思柱等[7]基于有限元模型给出了含缺陷油管的定量判废标准;张勇等[8]给出了基于强度分析的球形腐蚀坑油管安全评价;胡显伟等[9]使用可靠性分析方法对轴长型缺陷油管进行分析评价。以上研究分别对多种油管缺陷形式的多种载荷情况进行了分析,其中对管道含腐蚀缺陷剩余强度的研究多于对油管的。

本工作以某油田为应用背景,考虑了油管工作条件下的主要荷载形式,基于有限元法,建立了参数化的非线性有限元模型,分析了含轴长型与短型缺陷油管的剩余强度,全面讨论了荷载与缺陷尺寸参数对管道剩余强度的影响。缺陷尺寸方面考虑了轴向长度、环向宽度、径向深度,工作荷载方面考虑了油管内压与油管轴向应力。

1 油管工作荷载计算

油管在工作中的受力形式复杂,在油管轴心方向会受到由重力等多种荷载产生的轴向拉力,在油管环向会受到由油压导致的环向应力。在油管受弯时还会受到弯矩导致的弯曲应力。本工作不考虑油管的弯曲应力,旨在分析正常工作荷载作用下含腐蚀缺陷油管的剩余强度。上述主要荷载计算方法如下:

1)轴向应力

油管轴向应力组成包括:由油管重力F1引起的应力σ1(x);由井液浮力F2引起的应力σ2;由液柱作用力F3引起的应力σ3;由柱塞与衬套之间的摩擦力F4引起的应力σ4和由抽油杆与油管间摩擦力引起的应力σ5。文献[7]给出了这五种应力的计算方法,并说明油管中的最大应力可以按式(1)计算:

2)油管内压

油管内压可由式(2)计算:

式中:h为腐蚀缺陷位于井液下的深度;ρ0为油体密度;g为重力加速度;σ5为井口液压。

2 含腐蚀缺陷油管数值模型

2.1 几何模型构建

进行数值计算时,在油管轴向截取的油管段长度较油管总长很小,可以认为该段油管的轴向应力为定值。根据圣维南原理,为避免边界条件的影响,油管段轴向长度取油管外径的4倍。根据载荷与几何模型的对称性,可以取油管的1/4模型进行有限元建模。

有限元模型中按照缺陷长度Ln与缺陷宽度Wn的大小关系可将缺陷形式分为两种:当Ln≥Wn时,缺陷为轴长型缺陷,又称沟槽型缺陷;当Ln<Wn时,缺陷为短缺陷,又称蚀坑缺陷。

对于轴长型缺陷,在缺陷端部使用椭球模拟,缺陷中部使用圆柱面。对于短缺陷,直接使用一个椭球来模拟。这种模拟方式与马彬、帅健等[10-15]使用的方法类似,可以有效避免由于几何建模而导致的数据失真,并且其在几何特征上与实际腐蚀缺陷更加类似。

为了便于模型的修改与分析,使用APDL编程语言建立有限元模型,模型完全实现参数化,可用于参数分析时的大量计算。

2.2 单元划分

油管选用ANSYS软件提供的四节点六面体单元SOLID186进行模拟,缺陷处为应力集中区域,所以在缺陷附近网格划分较密,其他部位网格划分较稀疏。由于一般油管壁较厚,在油管壁厚方向划分了四层单元,使计算结果更为准确。划分得到的有限元模型如图1所示。图中分别给出了轴长型缺陷与短缺陷两种缺陷处的网格划分细节。

2.3 管材模型

管材模型选用某油田使用的N80油管管材,参考API 5CT《套管及油管规范选取》,使用双线性模型描述N80管材的应力-应变关系。具体参数为:弹性模量207 GPa,屈服强度550 MPa,抗拉强度689 MPa,塑性模量887.67 MPa,泊松比0.3。

2.4 边界条件与求解算法

如图1所示,模型使用1/4模型建模,故油管的左侧平面(图1中B面)与油管底面(图1中C面)为对称面,对其施加对称边界条件。在油管顶面(图1中A面)施加轴向应力σ来模拟轴向荷载的作用。同样在油管内壁施加油管内压p来模拟油管内液体对管道的压力作用。

含缺陷油管在内压与轴向荷载的作用下,会在局部位置形成应力集中,使得局部位置应力逐渐增大最终达到破坏。整个计算过程包括了管材的物理非线性与缺陷位置大变形的几何非线性。本工作使用牛顿-拉夫逊迭代算法进行计算,该方法收敛性好,计算稳定。

2.5 失效准则

含腐蚀缺陷油管的失效模式主要为局部的应力过大而导致的塑性失效,可以认为是腐蚀缺陷区域的等效应力达到屈服极限后油管失效,这里选用第四强度理论计算等效应力,可以得到油管的临界状态,见式(3):

式中:σs为材料的屈服强度,MPa;σ1,σ2,σ3为三向主应力,MPa。

3 某油田工况分析

以某油田现场实测数据为基础数据,分析不同的工作荷载条件下,缺陷尺寸参数对油管剩余强度的影响。

油管工作荷载由油管轴向荷载和油管内压共同决定,现场测试数据可以得到相关技术参数,见表1。

表1 某油田现场数据汇总Tab.1 Data collection of an oil field

缺陷尺寸参数包括缺陷长度Ln、宽度Wn和深度Dn。三者可通过式(4)确定:

式中:D为油管外径;t为油管壁厚;n为缺陷长度数量级;θ为缺陷环向角度;μ为缺陷深度与壁厚比。

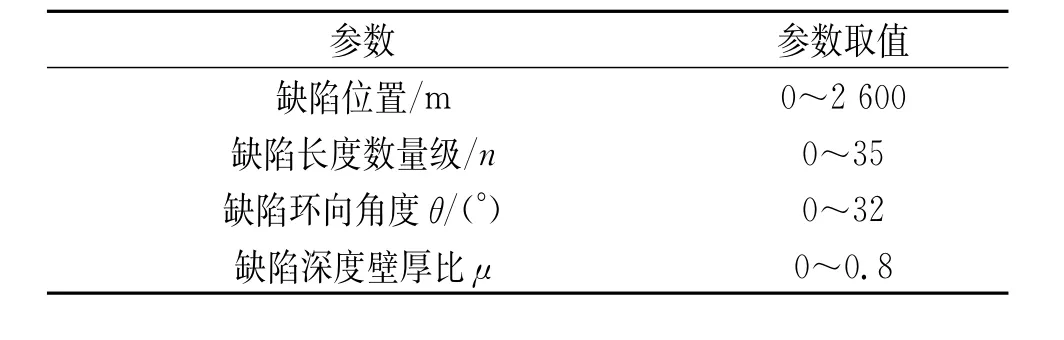

实际工作中尚未对缺陷进行检测,这里使用工程中考虑的缺陷参数常见范围对不同工况荷载下含缺陷油管进行剩余强度分析。缺陷尺寸参数范围见表2。

表2 缺陷尺寸参数取值范围Tab.2 Range of the corrosion defect size

基于表1计算得到不同工况下油管所受荷载条件,结合表2参数,使用因素轮换法,考虑不同参数下油管剩余强度的变化关系。

3.1 最大等效应力与缺陷长度的关系

图2为不同缺陷角度下,油管最大Mises应力随缺陷长度的变化关系。该工况计算参数取缺陷位置处于油管垂直深度1 000 m,此时油管内压为15.54 MPa,油管轴向应力为175.7 MPa。缺陷深度壁厚比μ取0.3,计算了12°、16°、20°、28°四种角度下不同缺陷长度数量级油管剩余强度。n为0~70,当n为0~10时,取值较为密集,n为10~70时,间隔10取值。

由图2可见,θ越大油管最大应力越小。当n<10时,即缺陷较短时,油管最大应力随缺陷长度的增加略微减小。该工况下,n由0.2增至10,最大应力减少20 MPa。当n>10时,即缺陷较长时,油管最大应力随缺陷长度的增加基本没有变化。

3.2 最大等效应力与缺陷深度的关系

图3为缺陷在不同的环向角度下最大应力随缺陷深度的变化关系,其他工况参数与3.1节一致。

由图3可见,在所有的缺陷角度下,最大应力随着缺陷深度的增加有明显增加,最大应力与缺陷深度壁厚比μ有着类似幂函数的关系。当μ从0.2增至0.8,缺陷处最大应力增加约500 MPa,说明缺陷深度对油管的强度影响很大。壁厚的减薄会非常明显降低油管的承载能力,在工程上尤须关注。

3.3 最大等效应力与缺陷宽度的关系

使用定义的缺陷环向角度θ来描述缺陷宽度。图4为不同的缺陷深度壁厚比(μ)下最大应力与θ的关系。其他工况参数与3.1节一致。其中θ从12°~32°间隔4°进行取值。由图4可见,当μ=0.8时,最大应力随θ的增加而减小。当μ<0.6时,最大应力随θ的增加没有明显变化。此外,随着μ的增大,油管应力明显增大,尤其是当μ从0.6增至0.8时,油管最大应力发生了突变,该现象与图3结果相吻合。

综合对比图2~图4可见,对于油管缺陷来说,缺陷深度对油管强度影响最大,缺陷深度的变化能够非常显著地影响油管的剩余强度。缺陷长度在不同情况下与油管强度呈现不同的关系,当缺陷长度较短时,随着缺陷长度的增加,油管内最大Mises应力会产生一定的降低。而当缺陷长度较长时,随着缺陷长度的增加,不会对油管强度产生明显的影响。缺陷角度对油管强度的影响不明显,当缺陷深度很深时,油管内最大应力会随着θ的增加有一定的减小。

3.4 最大等效应力与工作荷载的关系

除了缺陷尺寸对油管强度存在影响,由于油管复杂的工作环境,其所受的工作荷载也会对油管强度产生重要的影响。油管在正常工作条件下会受到油管内液体压力与工作荷载导致的综合的轴向应力作用。而在油管不同部位,其液体压力与轴向应力的组合形式也不同,油管顶部的轴向应力较大,内压较小;油管底部的轴向应力较小,内压较大。

参考油管基础数据,分析了15,20,25 MPa三种内压下,油管在不同轴向应力下的产生的应力。轴向应力范围为0~300 MPa。缺陷参数取n=20,θ=16°,μ=0.4。图5给出了不同工况下油管的最大Mises应力的变化关系。

由图5可见,最大Mises应力(简称最大应力)的变化规律,可以分为三种阶段性的变化规律:

第一阶段:当σ<100 MPa时,最大应力随着轴向应力的增加几乎没有变化,但不同的内压下最大应力不同,内压越大,最大Mises应力越大。

第二阶段:当100 MPa≤σ<210 MPa时,内压为15 MPa工况的等效应力首先增大,其他两种情况等效应力几乎保持不变,当轴向应力达到175 MPa时,内压为15 MPa和20 MPa两种工况下缺陷处应力一致,只有内压为30 MPa时变化很小。

第三阶段:当210 MPa≤σ<300 MPa时,三种内压下油管缺陷的最大应力保持一致,并随着轴向应力的增加线性增加。

综上,不同的阶段,含缺陷油管的最大应力存在不同的规律。其原因如下:油管等效应力由内压与轴向应力的综合作用形成。其中径向应力较小,环向应力与轴向应力都是拉应力。按照强度理论,两者中的较大者,对等效应力的影响最大:当轴向应力较小时,缺陷处应力主要由油管内压导致,所以轴向应力的变化不会使缺陷处应力有较明显的变化。当轴向力增加到一定程度时,内压较小的工况的应力受到轴向力的影响。最终,轴向力成为了缺陷处应力的最主要原因,内压对缺陷处最大应力就几乎不会产生影响。

4 结论

(1)腐蚀缺陷在油管的不同部位时,油管失效的主要原因不同:腐蚀缺陷位于油管上部时,油管轴向力是主要原因,腐蚀缺陷位于油管下部时,油管内压是主要原因。

(2)短缺陷的缺陷长度对油管强度有着微小的影响,长缺陷的缺陷长度对油管强度几乎没有影响。缺陷角度对油管强度影响较小,缺陷深度对油管强度影响最大。

[1] FU B,KIRKWOOD M G.Prediction failure pressure of internally corroded line pipe using the finite element method[C]//International Conference on Offshore Mechanics and Arctic Engineering.Copenhagen:OMAE,1995:165-184.

[2] BATTE A D,FU B,KIRKWOOD M G,et al.New methods for determining the remaining strength of corroded pipeline[C]//International Conference on Offshore Mechanics and Arctic Engineering.Yokohama:OMAE,1997:221-228.

[3] 帅健,张春娥,陈福来.非线性有限元法用于腐蚀管道失效压力预测[J].石油学报,2008,29(6):933-937.

[4] 赵新伟,罗金恒,郑茂盛,等.弥散型腐蚀损伤管道剩余寿命预测方法[J].石油学报,2006,27(1):119-123.

[5] 崔铭伟,曹学文.腐蚀缺陷对中高强度油气管道失效压力的影响[J].石油学报,2012,33(6):1086-1092.

[6] 陈严飞,李昕,周晶.轴向长腐蚀管道极限承载力研究[J].船舶力学,2009,13(5):748-756.

[7] 周思柱,何迪,吕志鹏.用有限元方法研究含缺陷油管失效判据[J].石油矿场机械,2006,35(6):19-22.

[8] 张勇,彭旭,黄涛,等.球形腐蚀坑油管下入弯曲井段安全性评价[J].沈阳工业大学学报,2014,36(5):526-531.

[9] HU X W,ZHOU C F,DUAN M L,et al.Reliability analysis of marine risers with narrow and long corrosion defects under combined loads[J].Petroleum Science,2014(11):139-146.

[10] 马彬,帅健,刘德旭,等.基于有限元法对爆破试验预测埋地管道极限载荷的准确性分析[J].天然气工业,2013,33(6):108-112.

[11] 帅健.管线力学[M].北京:科学出版社,2010:19-25.

[12] ABDALLA F J E,MACHADO R D,BERTIN R J,et al.On the failure pressure of pipelines containing wall reduction and isolated pit corrosion defects[J].Computers and Structures,2014(132):22-33.

[13] API 579-1 The american society of mechanical engineers[S].

[14] 赵新伟,罗金恒,路民旭.含腐蚀缺陷管道剩余强度的有限元法分析[J].油气储运,2001,20(3):18-21.

[15] 何东升,郭简,张鹏.腐蚀管道剩余强度评价方法及其应用[J].石油学报,2007,28(6):125-128.

Residual Strength Analysis of N80 Oil Tubes with Corrosion Defects

LIU Xiao-ben1,ZHANG Hong1,LI Meng1,XIA Meng-ying1,YU Yang2

(1.College of Mechanical and Transportation Engineering,China University of Petroleum-Beijing,Beijing 102249,China;2.The third Tahe Oil Production Plant,Northwest Oil Company of Sinopec,Luntai 841600,China)

A finite element model for the residual strength analysis of N80 steel oil tube with corrosion defects was built by the programing language APDL.Based on the actual data of an oil well an one actual oil field,the effects of the axial length,circumferential width and radial depth of the corrosion defect and theinternal pressure and axial force on the residual strength of the tube were examined in detail.The proposed method can be referred in the safety evaluation for the oil tubes with corrosion defects.

corrosion in N80 oil tube;residual strength;non-linear finite element analysis;APDL programming;safety evaluation

TE973.1

:A

:1005-748X(2016)11-0913-04

10.11973/fsyfh-201611012

2015-05-16

中石油工程设计有限责任公司科学研究项目(CPEBF-2014-02);中国石油天然气集团公司重大科技专项(2012E-28)

刘啸奔(1991-),博士研究生,主要从事油气管道失效分析与安全评价研究,15810556969,liuxiaoben1991@126.com