核电汽轮机转子腐蚀疲劳裂纹的扩展行为

陈凯,杜东海,陆辉,张乐福

(上海交通大学机械与动力工程学院,上海200240)

核电汽轮机转子腐蚀疲劳裂纹的扩展行为

陈凯,杜东海,陆辉,张乐福

(上海交通大学机械与动力工程学院,上海200240)

采用直流电压降(DCPD)法测量了核电汽轮机转子材料在157℃除氧超纯水和含0.1%(质量分数)NaCl超纯水中的腐蚀疲劳裂纹扩展速率。采用Priddle模型对试验结果进行拟合,得到材料在不同腐蚀环境中的门槛应力强度因子幅值ΔKth和断裂强度Kc。结果表明:氯离子对核电汽轮机转子材料疲劳裂纹扩展有明显加速作用,可用阳极溶解-膜破裂理论解释;DCPD测得的裂纹长度与断口实际裂纹长度吻合较好,表明试验结果是准确的。

汽轮机转子;腐蚀疲劳;Priddle模型;氯离子

核电汽轮机转子有多级叶轮在湿蒸汽和高应力环境中工作,部分叶轮和叶根榫槽表面存在凝结液滴液膜或溶液干涸残留物,从而形成腐蚀环境。同时,汽轮机转子叶片和榫槽等结构承受着较高的静、动载荷,在腐蚀介质和交变应力的作用下容易产生腐蚀疲劳,诱发核电汽轮机事故[1-2]。因此,研究核电汽轮机转子材料在腐蚀环境中的腐蚀疲劳行为,评估其结构的安全性与可靠性对于核电汽轮机的安全运行至关重要。

本工作以某国产核电低压汽轮机转子材料为研究对象,采用直流电压降(DCPD)[3-5]法实时测量裂纹扩展速率,研究材料在不同腐蚀环境中的腐蚀疲劳裂纹扩展速率,并采用模型拟合预测材料在不同工况下的腐蚀疲劳裂纹扩展速率。

1 试验

1.1 试验材料

试验材料取自上海电气生产的国内某核电厂低压汽轮机转子用钢,其主要化学成分为:wNi3.375%,wCr1.751%,wMo0.687%,wMn0.352%,wSi0.087%,wV0.076%,wP0.015%,wC0.274%,wS0.002%,余量为铁。腐蚀疲劳裂纹扩展试验采用ASTM-E399推荐的标准紧凑拉伸试样(CT),尺寸见图1,试样厚度为0.5T(1.27 cm)。为了引导疲劳裂纹沿着垂直于加载的方向扩展,同时避免产生裂纹分支,需在试样裂纹扩展面的两侧分别加工出深度均为5%厚度的侧槽。

1.2 试验条件

核电汽轮机转子的腐蚀环境为低压转子的湿蒸汽环境,在外力载荷作用下,这种湿蒸汽环境会加速金属材料的裂纹扩展速率,对核电汽轮机低压转子的寿命有较大的影响。某核电低压汽轮机转子材料工作环境为除氧157℃,并伴有微量氯离子。因此,本工作考虑了2种工作环境,见表1。

表1 腐蚀疲劳试验环境Tab.1 Experimental environments of corrosion fatigue

1.3 试验方法

试验依据ASTM-E647疲劳测试标准来测量材料的腐蚀疲劳裂纹扩展速率。用上海百若公司生产的FCC-50腐蚀疲劳裂纹试验机(最大载荷50 k N)进行腐蚀疲劳裂纹扩展试验,加载方式采用恒定最大应力强度因子(Kmax)的方法,疲劳频率f=1 Hz、载荷比R(Kmin/Kmax)=0.3。

采用DCPD方法进行裂纹长度在线连续测量,其原理见图2。在CT试样的上下两端对称位置通入高稳定的直流电(1.5 A),并在试样开口前端的两侧测量电势差。当试样的裂纹在载荷的作用下向前扩展时,试样的电阻会发生微小变化,引起裂纹尖端两侧电势差的微小变化,采用高分辨率数字集成电压表拾取该电势差值并记录在程序中,通过有限元模拟推算出该电势差值对应的裂纹扩展长度,从而计算出任意载荷条件下的裂纹扩展速率。DCPD方法测得的裂纹扩展速率具有较高的可重复性,测量数据波动较小,且可测量的速率范围很广,即使在较低的裂纹扩展速率条件下仍具有较高的分辨率和灵敏度[6]。此外,DCPD法测得的裂纹长度与试验后实际断口的裂纹长度吻合较好,通常DCPD测量值比实际值小5%~20%,这种偏差可以在试验结束后通过对数据进行处理校正而消除,并不影响实际裂纹扩展速率的采集和计算。

试验结束后,采用高频高载荷比的循环载荷将试样拉开,测量实际断口的裂纹长度,并与DCPD测得的裂纹长度比较,同时观察腐蚀疲劳断口形貌。

2 结果与讨论

2.1 腐蚀疲劳裂纹扩展速率

试验过程中先采用较大的载荷(Kmax=20 MPa·)预制疲劳裂纹,接着逐渐降低载荷,使裂纹扩展速率低于10-7mm/s,根据ASTM-E647疲劳测试标准,此时的载荷ΔK即为该环境中材料的门槛应力强度因子幅值ΔKth。然后逐渐升高载荷,材料的腐蚀疲劳裂纹扩展速率迅速升高。

对腐蚀疲劳裂纹扩展曲线进行拟合,得到不同应力强度因子下的腐蚀疲劳裂纹扩展速率,做出lg(d a/d t)和lg(ΔK)曲线,腐蚀疲劳裂纹扩展速率结果如图3所示。

对lg(d a/d t)和lg(ΔK)进行拟合,建立腐蚀裂纹扩展模型,可以求出腐蚀疲劳裂纹扩展的门槛应力强度因子幅值ΔKth和Kc。对此,Priddle提出了如下模型,见式(1):

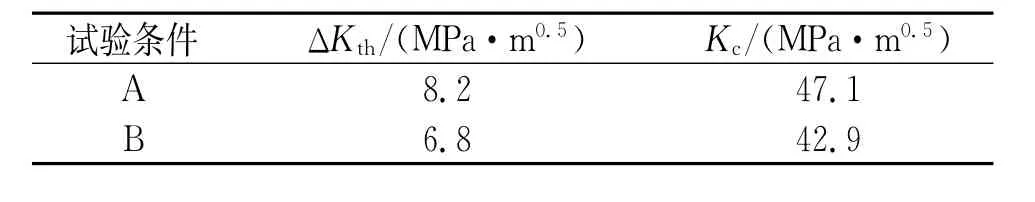

采用式(1)对图3的裂纹扩展速率进行拟合,可以得到试样在2种环境中的门槛应力强度因子幅值ΔKth和Kc,如表2所示。

表2 试样在2种腐蚀环境中的ΔKth和KcTab.2 ΔKthand Kcof sample obtained from two experimental conditions

由图3可见,ΔK较低时,腐蚀疲劳裂纹扩展速率较低,这是因为此时的腐蚀疲劳裂纹扩展处于裂纹萌生期,存在一个门槛应力强度因子幅值ΔKth,当载荷低于此门槛值时,即ΔK≤ΔKth,腐蚀疲劳裂纹扩展很慢或基本不扩展。

升高ΔK,疲劳裂纹进入亚临界扩展区,在该区域内,裂纹扩展速率d a/d t与ΔK服从Paris公式[7-9]:

当ΔK较大时,Paris公式表明,在亚临界扩展区,lg(d a/d t)与lg(ΔK)呈线性关系。由图3中可见,腐蚀疲劳裂纹扩展速率lg(d a/d t)与lg(ΔK)基本呈现出较好的线性关系,腐蚀疲劳裂纹扩展进入稳定区。

若再进一步提高ΔK,疲劳裂纹扩展速率迅速增加,疲劳裂纹扩展进入失稳断裂区,此时疲劳裂纹扩展速率非常快,腐蚀介质来不及作用,疲劳裂纹基本为纯机械疲劳破坏。在此阶段,疲劳扩展存在一个失稳断裂的应力强度因子Kc,也称为材料的断裂韧性Kc,当ΔK大于Kc时,即ΔK≥Kc(1-R),疲劳裂纹迅速增加,材料开始失稳断裂,并迅速破坏。

2.2 腐蚀对裂纹扩展速率的影响

疲劳破坏的本质是材料内部位错在交变应力的作用下往复滑移,这些滑移在材料基体内部不断积累形成了疲劳裂纹。位错在晶体内部运动滑移时会遇到各种阻碍,但当外加交变应力超过这些阻碍所产生的内应力时,位错就会在外加应力的作用下产生滑移。在无腐蚀性的介质中,如超纯水中,由于阻碍所产生的内应力较大,位错滑移所需要的外加应力也相应较大,因此试样在条件A中的ΔKth较大,疲劳裂纹扩展速率较慢。

条件B中,由于氯离子的加入,疲劳裂纹扩展速率明显加快。氯离子对裂纹扩展速率的加速作用可以用阳极溶解-膜破裂理论来解释。

在去氧的氯化物中,有如下反应[10-12]:

在交变应力的作用下,裂纹尖端存在应力集中,位错在滑移过程中会不断堆积,并在材料表面产生滑移台阶,从而将表面氧化膜撕裂,并暴露出活泼的“新鲜”金属,使之成为新的活性阳极,形成大阴极小阳极的腐蚀电池[10-13],有利于无膜的局部区域发生电化学溶解。在此过程中,由于氯离子很强的穿透作用和吸附能力,氯离子与暴露在外的新鲜金属发生阳极溶解,使裂纹前端具有非常大的溶解速率,加速裂纹扩展速率。

伴随阳极溶解过程产生了阳极极化,这使阳极周围钝化,在蚀坑周围重新生成钝化膜。即位错停止沿滑移面的滑移,造成位错重新开始堆积。随后在应力持续作用下,蚀坑底部由于应力集中使表面膜再次破裂,造成新的活性阳极区,加速活性溶解。如此交替作用,使腐蚀疲劳破裂不断向裂纹前沿发展,造成纵深的裂纹,直至材料断裂[14]。

在较低的应力强度因子作用下,材料在氯离子环境中的疲劳裂纹扩展速率远高于在纯水中的,约是在纯水中的1.4倍。随着载荷的升高,这种差距逐渐减小,ΔK较高时,两种条件下的疲劳裂纹扩展速率差别很小。这是因为ΔK较低,由于材料的疲劳裂纹扩展速率较慢,裂纹尖端暴露在腐蚀环境中的时间也相对较长,氯离子对尖端裂纹金属溶解的加速作用更明显,此时腐蚀作用在疲劳裂纹扩展中占据主导;而随着ΔK升高,机械疲劳破坏增加,裂纹扩展速率明显加快,氯离子对裂纹尖端金属溶解的加速作用变小,此时机械疲劳破坏占据主导,腐蚀介质对裂纹扩展的贡献较小。

2.3 微观分析及断口分析

由图4可见,在纯水环境中,试样断口表面可观察到明显的疲劳辉纹,并伴有较多的微小二次裂纹;断口表面均匀分散着一层直径约为1μm的氧化物颗粒;在含0.1%NaCl环境中,断口表面有大量的二次裂纹,断口表面被一层氧化物所覆盖,氧化物颗粒直径小于0.1μm。断口及二次裂纹均为穿晶裂纹。

比较试样在两种环境中的断口形貌,可以明显观察到,由于氯离子的作用,试验条件B下的断口有较多的二次裂纹,并且氧化物颗粒更加细小,这与阳极溶解-膜破裂理论相吻合。

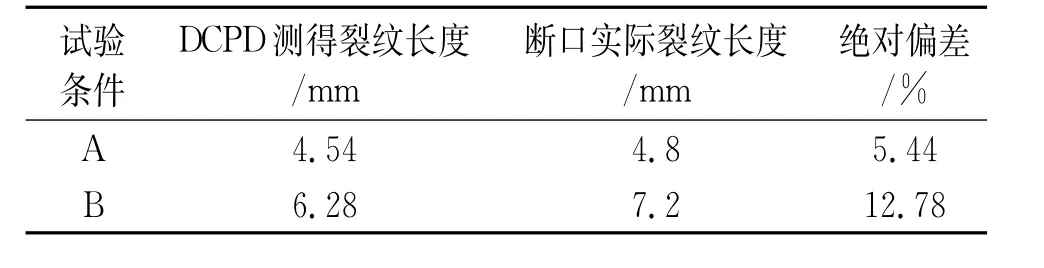

试验结束后,采用高频率高载荷比的循环载荷将试样拉断,观察断口形貌,见图5。可以看到试样的裂纹前端相对平直,采用游标卡尺测量腐蚀疲劳断口实际长度,并与DCPD测得的裂纹长度相比较,结果见表3。由于水的导电性,在两种试验条件下,裂纹尖端被水环境包围,并伴有离子浓缩,电导率升高,导致DCPD测得的裂纹长度始终都小于实际裂纹长度,但这种偏差可以在试验结束后通过对数据的调整而被修正,并不影响真实的裂纹扩展速率。Chin[10]提到,在大部分DCPD裂纹长度测试方法中,由于裂纹尖端的环境介质粘合会使得DCPD测量信号存在5%~20%的偏差,为此试验中心采用的DCPD方法测得的裂纹长度比较准确。

表3 DCPD测得裂纹长度与断口实际裂纹长度比较Tab.3 Comparison between crack length obtained by DCPD and actual crack length

3 结论

(1)材料的腐蚀疲劳裂纹扩展可以分为萌生区、亚临界扩展区和失稳断裂区。通过Priddle模型对裂纹扩展速率曲线拟合,可以明显划分出这三个区域,并预测得到门槛应力强度因子幅值ΔKth和失稳断裂的应力强度因子Kc。

(2)氯离子对核电汽轮机转子材料的腐蚀疲劳有明显加速作用,由于氯离子的存在,材料的ΔKth和Kc均明显下降。氯离子对裂纹扩展速率的加速作用可以用阳极溶解-膜破裂理论来解释。在实际运行工况下应尽量降低氯离子的含量。

(3)对于材料在腐蚀环境中的疲劳破坏,载荷和裂纹扩展速率较低时,腐蚀作用占主导;载荷和裂纹扩展速率较高时,机械破坏占主导。

(4)SEM断口形貌表明,该材料的疲劳破坏形式为穿晶断裂。DCPD测得的裂纹长度与实际断口裂纹长度偏差均在15%以内,能较好地反映实际裂纹扩展情况。

致谢:感谢上海交通大学分析测试中心对本试验微观分析的支持。

[1] SUN Y J,LIU X Q,HU L S,et al.Online life estimation for steam turbine rotor[J].Journal of Loss Prevention in the Process Industries,2013,26(1):272-279.

[2] OSGERBY S.2-Steam turbines:operating conditions,components and material requirements[M].US:Woodhead Publishing Series in Energy,2014:22-35.

[3] SEOK C S,BAE B K,KOO J M.DC potential drop method for evaluating material degradation[J].KSME international journal,2004,18(8):1368-1374.

[4] BOWLER N.Theory of four-point direct-current potential drop measurements on a metal plate[J].Research in Nondestructive Evaluation,2006,17(1):29-48.

[5] MERAH N.Detecting and measuring flaws using electric potential techniques[J].Journal of Quality in Maintenance Engineering,2003,9(2):160-175.

[6] ANDRESEN P L.Perspective and direction of stress corrosion cracking in hot water[C]//Proc Tenth Int Symp on Environmental Degradation of Materials in Nuclear Power Systems-Water Reactors.[S.l.]:NACE,2001.

[7] CHOPRA O K,RAO A S.A review of irradiation effects on LWR core internal materials-IASCCsusceptibility and crack growth rate of austenitic stainless steels[J].Journal of Nuclear Materials,2011(409):235-256.

[8] ANDERSON T L.Fracture mechanics:fundamentals and applications[M].Cleveland:CRC Press,2005.

[9] PARIS P C,ERDOGAN F.A critical analysis of crack propagation laws[J].Journal of Basic Engineering,1963,85(4):528-533.

[10] WENDT J L,CHIN D T.The a.c.corrosion of stainless steel-II.The breakdown of passivity of ss304 in neutral aqueous solutions[J].Corrosion Science,1985,25(10):889-900.

[11] SCULLY J C,POWELL D T.The stress corrosion cracking mechanism ofα-titanium alloys at room temperature[J].Corrosion Science,1970,10(10):719-733.

[12] PARKIND R N,GREENWELL B S.The interface between corrosion fatigue and stress-corrosion cracking[J].Metal Science,1977,11(8/9):405-413.

[13] STAEHLE R W,ROYUELA JJ,RAREDON T L,et al.Effect of alloy composition on stress corrosion cracking of Fe-Cr-Ni base alloys[J].Corrosion,1970,26(11):451-486.

[14] 戴哲峰.316L不锈钢在复杂介质环境中的应力腐蚀试验研究[D].杭州:浙江工业大学,2009.

Corrosion Fatigue Crack Growth Behavior of Nuclear Power Turbine Rotor

CHEN Kai,DU Dong-hai,LU Hui,ZHANG Le-fu

(School of Mechanical Engineering,Shanghai Jiaotong University,Shanghai 200240,China)

Corrosion fatigue crack growth rates of nuclear power turbine rotor materials were measured at 157℃in ultrapure deoxygenated water and ultrapure deoxygenated water containing 0.1%(mass)NaCl separately,based on direct current potential drop(DCPD)method.Results was fitted by Priddle model,thus the threshold of stress intensity factor amplitudeΔKthand fracture toughness Kcwere obtained.Results showed that chloridion had acceleration effect on the fatigue crack growth rates of nuclear power turbine rotor materials.The crack length obtained by DCPD agreed well with the real fracture crack length,which showed good veracity of results.

turbine rotor;corrosion fatigue;Priddle model;chloridion

TG174

:A

:1005-748X(2016)11-0887-05

10.11973/fsyfh-201611006

2015-06-02

大型先进压水堆核电站重大专项子项目资助(2011ZX0600400908)

张乐福,副教授,博士生导师,从事核电材料腐蚀与防护相关研究,021-34205099,Lfzhang@sjtu.edu.cn.